Soluções de processamento para PCBs de alta densidade

Os projetistas devem considerar as temperaturas de processamento, a produtividade e a integridade da junta de solda de cada componente, bem como conectores de E / S superiores. Este artigo analisa maneiras de habilitar pegadas de componentes menores para PCBs de alta densidade.

Como a eletrônica continua a se tornar menor e mais rápida, os componentes de suporte devem ser desenvolvidos primeiro para permitir pegadas menores. Aumentar a densidade e reduzir o tamanho dá aos fabricantes menos espaço para erros e melhores métodos de processamento devem ser desenvolvidos.

O processamento de conectores de alta densidade em um conjunto de placa de circuito impresso cria complicações que devem ser resolvidas. Os projetistas devem considerar as temperaturas de processamento, a produtividade e a integridade da junta de solda de cada componente. O aumento da densidade é devido à demanda por um conector de E / S superior no mesmo espaço que antes era ocupado por um conector de E / S muito inferior.

Os conectores tradicionais de orifício passante ou de montagem em superfície atingiram um limite no número de sinais (pinos por polegada quadrada) que podem ser usados com eficácia nessas aplicações. É aqui que os fabricantes de conectores consideraram a utilização de projetos BGA, crimpagem de solda e carga de solda para reduzir a área ocupada pelo componente.

Soldabilidade

Para um conector de duas fileiras, os problemas de soldabilidade são normalmente fáceis de resolver. Sem mencionar que, se houver um problema, ele pode ser resolvido com um retrabalho usando um ferro de solda simples para corrigir uma junta de solda. No entanto, em conectores de várias linhas, esse processo se torna mais complicado e o processamento adequado do conector na primeira vez torna-se cada vez mais importante.

Alguns dos problemas comuns que podem causar uma junta de solda ruim são:

- Volume de pasta de solda

- Tamanho do estêncil

- Perfil incorreto de temperatura do forno de solda

- nivelamento do PCB

Com os problemas listados acima, não há uma solução única para todos porque cada configuração de fabricação é única. Algumas das variações que devem ser consideradas são o equipamento sendo usado, pasta de solda (marca e composição química) e a aplicação (design da placa, densidade do componente, etc.).

Soluções de conectores para necessidades de E / S de alta densidade

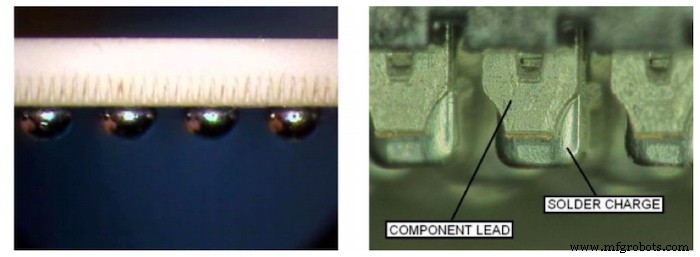

Uma das soluções que os fabricantes de conectores têm usado para aplicações de alta densidade é uma configuração BGA. As aplicações BGA usam uma bola de solda esférica anexada ao cabo do componente para fornecer mais solda sem usar uma pasta pesada.

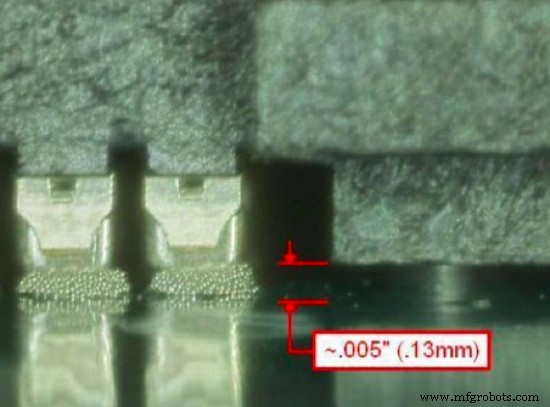

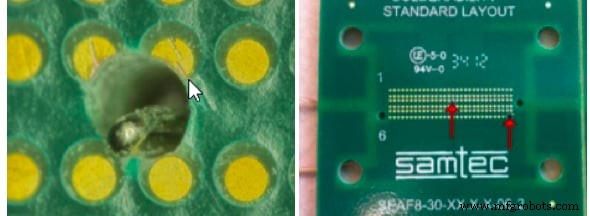

Cargas de solda, conforme encontradas nas matrizes de campo de pino aberto SEARAY ™ de alta densidade da Samtec, são uma solução semelhante a um BGA, mas fornecem melhor ligação da borda do conector à placa de PCB.

Figura 1. Bolas de solda em BGA vs. cargas de solda em SEAF8 / SEAM8 da Samtec

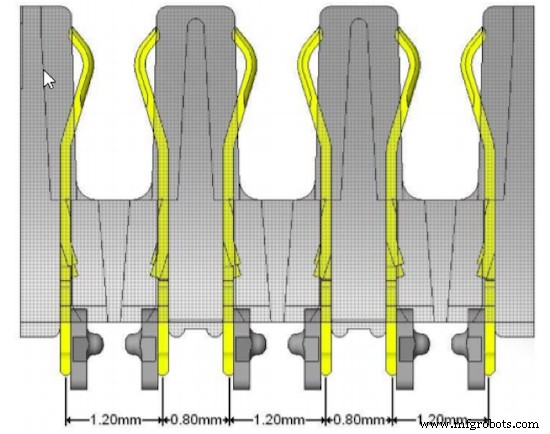

Outra diferença única da carga de solda no SEARAY ™ 0,8 mm (série SEAF8 / SEAM8) são os passos alternados de 0,80 mm e 1,20 mm. Esse design pode permitir ao designer da placa roteamentos adicionais de rastreamento entre as linhas.

Figura 2. Passo alternado do SEAF8 / SEAM8

Chaves para obter melhores juntas de solda durante o processamento

Como regra, é melhor seguir as diretrizes de processamento do fabricante para obter o maior sucesso na soldagem de uma peça em um PCB. Alguns fabricantes fornecem uma pegada de PCB, layout e espessura do estêncil, processo de impressão da tela de solda, colocação de componentes, perfil de forno adequado e até mesmo considerações de retrabalho.

Pegada e estêncil

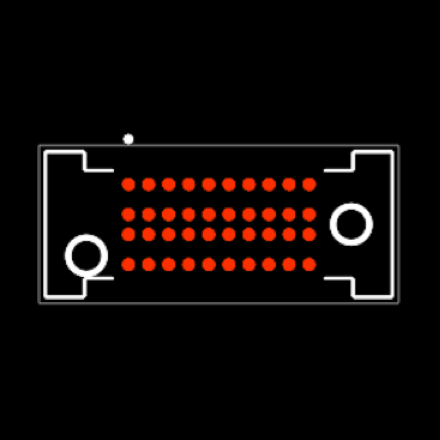

Os fabricantes de conectores geralmente oferecem ao projetista de PCB a capacidade de fazer o download da área de cobertura da PCB e do layout e espessura do estêncil. Samtec oferece mais de 200.000 símbolos e pegadas para download em ferramentas EDA populares, como Altium, Circuit Studio, Eagle, Fusion 360 e muito mais.

Figura 3. Pegada SEAF8 PCB

Ao utilizar a pegada fornecida e o layout de estêncil, o projetista de PCB tem uma probabilidade maior de obter juntas de solda adequadas.

Processo de impressão da tela de solda

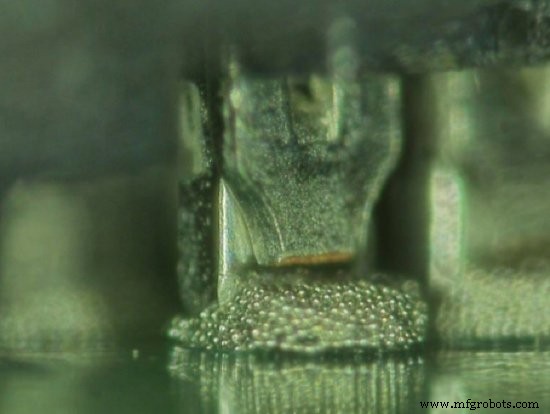

A cobertura da almofada de solda é crítica para uma junta de solda adequada e a almofada deve ser completamente coberta. Por esse motivo, o tamanho da abertura no estêncil é intencionalmente maior do que a almofada no PCB. Isso é para garantir que a carga de solda no SEAF8 (ou conector) entre em contato com a pasta de solda, conforme mostrado na Figura 4.

Figura 4. Localização da carga da solda em relação à impressão da solda com bom contato entre a pasta e a carga da solda.

Se a pasta de solda não cobrir adequadamente a carga de solda, então o umedecimento adequado não será obtido. A inspeção automatizada é usada para garantir a cobertura adequada da solda no PCB. Recomenda-se que qualquer conjunto de almofada de solda não completamente coberto seja rejeitado, limpo e reimpresso.

Colocando o componente

O equipamento automatizado de escolha e colocação garantirá o posicionamento correto dos componentes. Para umedecimento adequado da solda, é importante que a dimensão do eixo Z assente totalmente as cargas de solda na superfície do PCB.

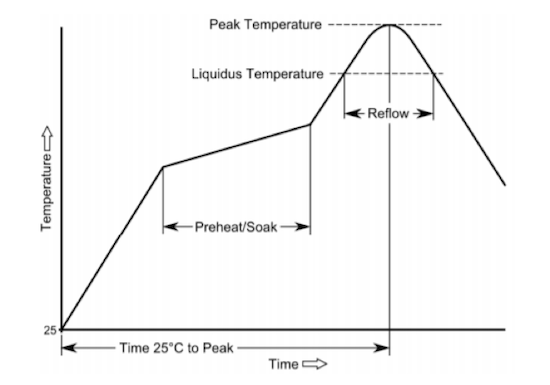

À medida que as cargas de solda refluem no forno, o peso do conector fará com que o conector assente na placa, ou próximo a ela, após o processamento. Este fenômeno ajuda a reduzir qualquer coplanaridade no conector, conforme mostrado nas Figuras 5 e 6 abaixo.

Figura 5. Invólucro do isolador SEAF8 totalmente encaixado antes do processamento.

Figura 6. Carcaça do isolador SEAF8 totalmente assentada após o refluxo.

Perfil de forno adequado

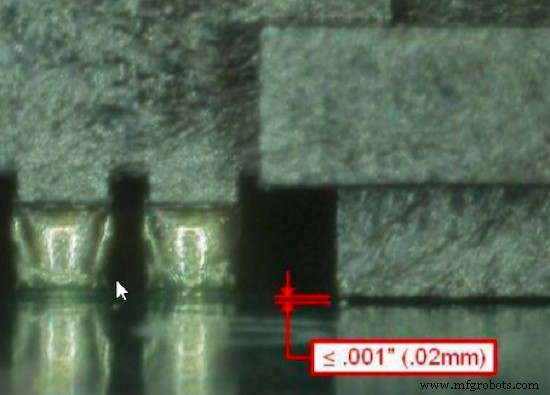

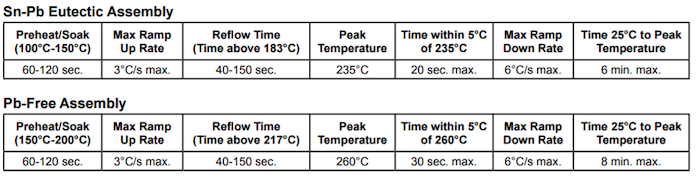

Neste ponto, a maioria dos componentes de montagem em superfície deve ser capaz de lidar com perfis de refluxo de solda sem chumbo, conforme descrito em IPC / JEDEC J-STD-020. Esta especificação requer que os componentes sejam capazes de suportar um pico de temperatura de 260 ° C, bem como 30 segundos acima de 255 ° C.

Figura 7. Intervalos de perfil de temperatura recomendados pela Samtec (SMT)

Um ambiente de baixo nível de oxigênio, normalmente obtido por meio de infusão de gás nitrogênio, no processo de refluxo ajudará a aumentar a molhabilidade das superfícies de soldagem. Para um conector de alta densidade semelhante ao SEAF8 / SEAM8, é recomendado que o processamento da solda seja concluído apenas em um ambiente rico em nitrogênio.

O perfil adequado da montagem de PCB totalmente preenchida é vital. O processo de refluxo que forma as juntas de solda pode muitas vezes ser esquecido, mas é fundamental para garantir que as juntas de solda sejam formadas corretamente.

Para garantir que as cargas de solda estejam atingindo a temperatura desejada, é recomendado que um termopar seja colocado na parte traseira da placa no centro do conector e colocado na borda externa. Isso garantirá que o parâmetro do perfil de refluxo do fabricante da pasta de solda seja alcançado.

Figura 8. Colocação do termopar para o perfil do forno.

Aumento da importância do processamento adequado

Embora nenhum processo possa ser isento de falhas, o uso de uma configuração de processamento adequada eliminará a necessidade de retrabalho, sucata e lucros menores. Essa importância continuará a aumentar à medida que os componentes eletrônicos ficarem menores e seus componentes mais densos. É por isso que a Samtec fornece footprints e layouts de estêncil para todas as suas séries de conectores e fornece informações sobre como processar adequadamente suas séries de produtos mais complexas.

Artigos do setor são uma forma de conteúdo que permite aos parceiros do setor compartilhar notícias, mensagens e tecnologia úteis com os leitores do All About Circuits de uma forma que o conteúdo editorial não é adequado. Todos os artigos da indústria estão sujeitos a diretrizes editoriais rígidas com a intenção de oferecer aos leitores notícias úteis, conhecimentos técnicos ou histórias. Os pontos de vista e opiniões expressos nos Artigos da Indústria são do parceiro e não necessariamente da All About Circuits ou de seus redatores.

Equipamento industrial

- OSGi para soluções IoT:uma combinação perfeita

- Descoloração da máscara de solda em PCBs

- Colocação de componentes SMT para PCBs

- PCBs para ambientes agressivos

- Guia para problemas de solda por onda para PCBs

- Guia de Padrões IPC para PCBs

- Projeto para fabricação de PCBs

- Centro de torneamento vertical para processamento de peças grandes

- Como encontrar as soluções de engenharia personalizadas que você procura

- Por que a integração de corte e conformação é fundamental para o processamento de tubos