Sensores de vibração e IIoT

A análise de vibração é uma tecnologia chave no mundo em constante mudança da IIoT e da manutenção preditiva.

Pode ser o tecnologia-chave para avaliar a integridade dos ativos rotativos na indústria e fornecer à sua organização um aviso antecipado de deterioração e falha iminente de ativos.

Ele impulsiona a alta disponibilidade de ativos ao longo do ciclo de vida.

Mas do que se trata?

Noções básicas de vibração

Simplificando, a vibração é a oscilação ou movimento de um ativo ou componente para frente e para trás de sua posição de repouso.

Pense em um pêndulo sendo liberado de seu ponto mais alto.

Ele vai balançar para frente e para trás até que toda a energia da vibração se dissipe. E então ele retorna à sua posição de repouso.

A única diferença com seus ativos é que a vibração para apenas quando a energia rotacional do ativo para. A fonte de energia primária – geralmente o motor – deve parar para que a vibração pare.

Mas pode um fenômeno tão simples como a vibração dizer o que está errado em seus ativos?

Sim!

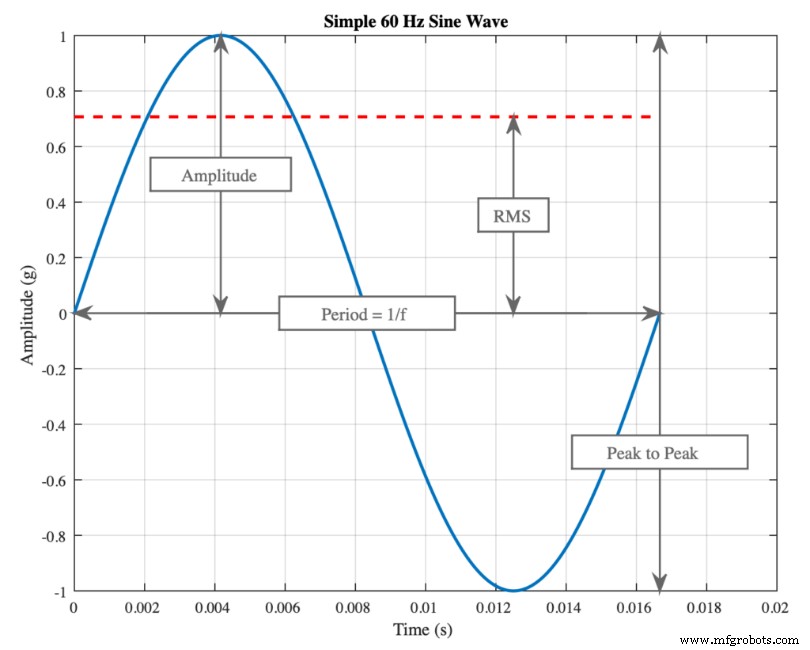

Parâmetros de vibração medidos, como amplitude , RMS , e período permitem calcular e ver as forças mecânicas, rotacionais e de atrito que ocorrem em seus ativos.

Fonte:https://www.motioncontroltips.com/how-is-machine-vibration-defined/

As forças dentro do ativo ou equipamento causam vibração e isso é normalmente medido na caixa do mancal. As forças vêm dos elementos rotativos no ativo, como rotores, engrenagens, eixos, rolamentos e impulsores.

Nem todas as forças e vibrações são más notícias.

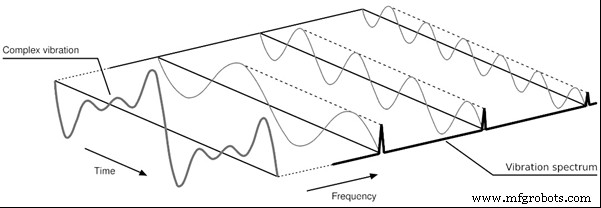

Mas quando estão, usamos uma Transformada Rápida de Fourier (FFT) para poder visualizá-los nos domínios do tempo e do espectro.

Fonte:https://www.motioncontroltips.com/how-are-fast-fourier-transforms-used-in-vibration-analysis/

É aqui que podemos ver suas frequências e amplitudes individuais - em aceleração ou velocidade - e relacionar seus padrões a falhas específicas de ativos.

Que tipos de falha ele pode detectar ?

Existem muitas falhas potenciais que a análise de vibração pode detectar, aqui estão apenas algumas:

- Rolamentos gastos

- Cavitação da bomba

- Desalinhamento de ativo para ativo

- Desgaste dos dentes da engrenagem

- Rachaduras estruturais nas fundações de ativos

- Falta de lubrificação

- Correias de transmissão gastas

- Ressonância

Algum deles causou tempo de inatividade significativo ou dores de cabeça em sua fábrica?

Apostamos que sim!

Os benefícios da análise de vibração e manutenção baseada em condições em geral são bem conhecidos:

- Maior disponibilidade de ativos

- Aumento da produção

- Menos tempo de inatividade não planejado

- Custos reduzidos de manutenção e ciclo de vida

- Recursos humanos otimizados

- MPs invasivos reduzidos (revisões e substituições de componentes)

- Planejamento e programação de manutenção aprimorados

- Melhor previsão de peças sobressalentes

- Informações de análise de causa raiz para eliminação de defeitos

A análise de vibração é uma tecnologia de manutenção preditiva madura e é usada em quase todos os setores que se possa imaginar. É uma tecnologia preditiva obrigatória em setores verticais da indústria, como petróleo e gás, alimentos e bebidas, papel e celulose, siderurgia, automotivo, mineração, aviação, nuclear, produtos químicos e muito mais.

E o processo de monitoramento de condição e análise de vibração?

Análise de vibração

O processo de monitoramento da condição é simples e pode ser dividido em três partes:detecção, diagnóstico e prognóstico. Vamos dar uma olhada neles:

Detectar íon - Quer você esteja coletando dados manualmente a cada quatro semanas ou por hora com um sistema 'online', os dados podem ser atualizados. O que você está realmente tendendo é a gravidade da vibração na caixa do mancal.

Primeiro, é uma prática recomendada definir níveis de linha de base para todos os seus ativos. Isso é para que possamos conhecer seus níveis operacionais normais - desde que estejam em boas condições para começar.

Uma vez que a vibração ultrapasse um nível de alarme predefinido (em mm/s ou Gs, por exemplo), será hora de investigar mais. Existem padrões internacionais que podem ajudá-lo a configurar seus níveis de alarme, como a série ISO 10816.

Diagnósticos é – A pergunta que estamos fazendo aqui é:o que há de errado com a máquina?

Agora, embora você esteja medindo a vibração no rolamento, isso não significa que a função de forçar defeito seja o resultado de um rolamento defeituoso. Pode ser uma infinidade de causas. Veja aqui alguns motivos típicos para o desgaste do rolamento que você pode detectar com a análise de vibração:

- Desgaste do rolamento devido ao desalinhamento

- Desgaste do rolamento devido ao pé mole

- Desgaste do rolamento por desequilíbrio

- Desgaste do rolamento devido à folga

E como encontrá-los?

Anteriormente vimos como os sinais de vibração complexos podem ser vistos no domínio do tempo ou no domínio da frequência. É aqui que a análise é realizada. Ambos os domínios contêm informações valiosas para diagnosticar falhas comuns de equipamentos. O domínio do tempo nos mostra a gravidade da vibração em relação ao tempo. Isso é útil para diagnosticar falhas de rolamento, cavitação, desequilíbrio, vibração de batida e danos nos dentes da engrenagem. O domínio da frequência nos mostra as frequências individuais que compõem a vibração complexa. É particularmente bom para diagnosticar falhas de rolamento também, além de frouxidão, desequilíbrio, desalinhamento, problemas de correia, falta de lubrificação, pé manco e muito mais.

Prognósticos é – Essa pergunta é a mais difícil de todas. Quanto tempo vai durar antes de falhar?

As máquinas são muitas vezes complexas e exibem um comportamento mecânico complexo. Não há dois iguais.

Estimar quanto tempo um motor ou bomba vai durar uma vez que um defeito é detectado é muito desafiador. Mas pode ser baseado na inclinação da tendência de vibração. Quão rápido a gravidade da vibração está subindo ao longo do tempo? Depois de detectar uma falha incipiente, você pode fazer medições de vibração mais regulares – especialmente em plantas críticas. Você também pode estimar a vida útil restante se tiver dados sobre falhas anteriores ou um bom entendimento da curva P-F (Falha Potencial – Falha) específica para o equipamento. A fase de prognóstico é difícil, mas se você tiver bons dados e conhecimento do equipamento, poderá reduzir o risco de uma falha inesperada.

A chave aqui é gastar seu tempo focando nos problemas comuns encontrados em equipamentos rotativos. Os que já mencionamos, como desalinhamento, desgaste do rolamento, frouxidão e desequilíbrio são os mais comuns. Não gaste muito tempo em questões de ocorrências exóticas e raras.

Imagine que você está dirigindo seu carro. Gradualmente, ao longo de várias semanas, ele começa a tremer cada vez mais à medida que você acelera as marchas. A gravidade da vibração aumentou. Você leva para a garagem e eles vão procurar os problemas comuns. Coisas como desbalanceamento das rodas ou baixa pressão dos pneus. Eles não desmontariam a caixa de engrenagens e procurariam por dentes de engrenagem ausentes ou engrenagens excêntricas.

É disso que se trata o monitoramento de condições:focando nos problemas comuns.

E diagnosticá-los com precisão e rapidez.

Sensores de vibração sem fio

Os sensores de vibração mudaram muito.

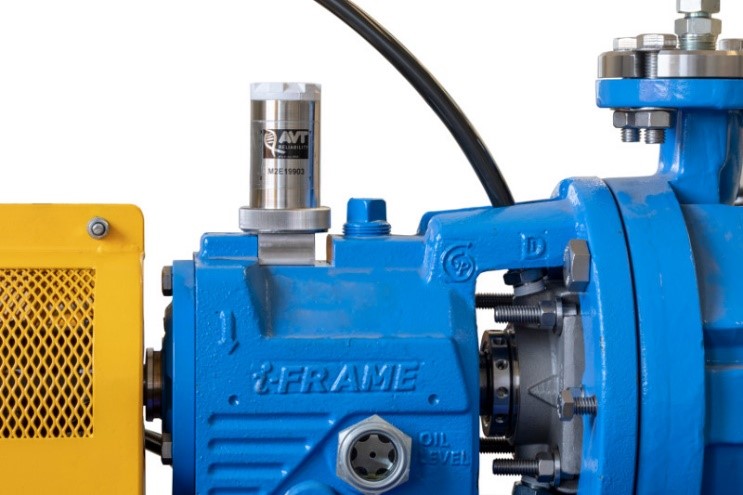

Longe (ou indo) estão os acelerômetros de eixo único pesados, cabeados e alimentados externamente do passado. Hoje em dia é mais provável que você veja sensores de vibração sem fio, Bluetooth, alimentados por bateria e de 3 eixos. Agora você descobrirá que eles têm a capacidade de ser registradores de dados, de “acordar” e registrar quando certos limites de vibração são violados, eles terão níveis de alarme ISO integrados e muitos também podem registrar a temperatura dos ativos.

Fonte:https://www.machinesentry.com/products/hardware/msf-1

Os provedores de monitoramento de condições tradicionais e maiores estão mudando suas linhas de produtos e modelos de negócios à medida que avançamos para a era da indústria 4.0, e há muitos novos e mais jovens participantes no mercado desafiando o status quo e interrompendo antigos modelos de negócios.

V Análise de bração:O B antes e A depois de

Então, sabemos que o monitoramento de condições – e mais especificamente a análise de vibração – mudou, certo?

Mas vejamos como mudou em termos práticos.

Antes - o trabalho manual estava na ordem do dia. Em primeiro lugar, podem ser necessárias licenças para acessar alguns ativos devido a riscos de segurança. Na maioria das fábricas globais, isso representa de 15 a 30 minutos do seu tempo. De volta ao escritório, um técnico precisaria baixar uma ‘rota’ para seu coletor de dados. Eles então saíam e andavam pelas plantas com um acelerômetro cabeado e um coletor de dados (geralmente pesado!). O técnico visitaria apenas máquinas de alta criticidade e mediria cada eixo (X, Y, Z) em cada rolamento individualmente. Eles podem gastar de 5 a 15 minutos em cada máquina. Com os pés cansados, eles voltavam para o escritório e carregavam os dados para um software proprietário em um computador autônomo. Isso significava que os dados residiam apenas naquele computador e apenas as pessoas com acesso podiam vê-los.

Nada na nuvem.

Felizmente, eles não esqueceriam de assinar a permissão de segurança também.

O analista de vibração então vasculharia toneladas de dados, analisaria os dados manualmente e atualizaria sua planilha do Excel ou documento do Word. Uma vez feito isso, eles enviariam por e-mail suas recomendações e relatórios para os planejadores e supervisores de manutenção.

E espere o melhor!

Após 4 semanas, eles repetiriam esse ciclo novamente.

(4 semanas tem sempre tem sido o ciclo padrão para a maioria dos analistas de vibração coletarem dados . Nunca se pensou muito no porquê.)

Mas agora as coisas estão mudando…

Depois – Todo o processo agora é muito mais automatizado.

Sem licenças de segurança e pouca ou nenhuma caminhada!

Os sensores de vibração sem fio de três eixos são instalados permanentemente no ativo (com um ímã, cola ou pinos) e a bateria pode precisar ser substituída a cada três anos ou mais. Os dados são enviados para um dispositivo de gateway montado localmente que está conectado ao sinal Wi-Fi da planta. O dispositivo de gateway envia os dados para um software baseado em nuvem que qualquer pessoa com login pode acessar de qualquer lugar do mundo. Em vez de dados coletados a cada 4 semanas, é configurável – geralmente até a cada 60 segundos, se necessário.

Fonte:https://www.pruftechnik.com/en-GB/Products-and-Services/Condition-Monitoring-Systems/Online-Condition-Monitoring/

Ainda há a opção de carregar manualmente os dados dos sensores sem fio com um dispositivo conectado por Bluetooth como um tablet ou celular. Aqui o benefício é que um técnico pode caminhar e realizar uma inspeção visual do ativo ao mesmo tempo, se necessário, além de tirar fotos e fazer anotações de inspeção.

O sensor pode até ser "móvel" e movido para outros ativos temporariamente para solução de problemas.

Os níveis de alarme podem ser definidos de acordo com os padrões ISO ou configurados para ativos individuais. Quando os alarmes são violados, e-mails automatizados são enviados às principais partes interessadas para alertar sobre problemas iminentes ou a necessidade de análise de vibração ou análise de causa raiz.

Dadas as economias de escala, muito mais ativos podem ser monitorados do que no modelo tradicional, não apenas ativos críticos.

Manual analysis of the data is still common, but as we move deeper into the digital transformation of industry 4.0 and the IIoT we move more towards predictive maintenance, machine learning, and algorithms playing a key role in the analysis.

Let’s now look at a simple categorization of two types of sensors:scanning sensors and screening sensors.

S canning sensors

These are the more expensive vibration sensors which are suited to a company’s critical assets. These sensors typically contain self-diagnostics and vibration measurement validation. They have a degree of intelligence and perform a high volume of data processing. This is because after data validation, they send the time and frequency domain information to the gateway and cloud-based software for further analysis. You wouldn’t typically go to the cost of installing these on lower-critical and utility assets. They will also often have temperature sensors built in so the long term temperature can be trended alongside vibration.

S creening sensors

These sensors are much lower cost and are applied to lower criticality and utility assets. But they are well-suited to the IIoT approach. They often record overall vibration values and peak vibration only – that is to say, not the time and frequency domain information. This transfer a low volume of data. But the key is that given the low cost they can be used on many more assets than scanning sensors. They will capture data on the assets that are often neglected and ignored – but whose failure can still cause production losses, wasted costs, and organizational headaches.

What is the workflow ?

Whilst we are moving rapidly into the digital transformation and IIoT, the vibration monitoring workflow is essentially the same. What has changed is that less time is wasted on unnecessary analysis, and costs have reduced significantly. Here is the typical workflow we see today:

This simple workflow will allow you to focus your resources where they are needed.

Get a bigger bang for your bucks!

The great cost savings are made from automated data collection and the filtering out of healthy assets. This is where modern, asset-intensive, and operationally-efficient companies are making significant gains on their journey towards excellence, connectivity, and the industrial internet of things.

Be competitive.

And be part of that modern, data-driven journey towards lower costs, lower risks, and increased asset and business performance.

Read next:Comprehensive guide to IIoT in Maintenance

Tecnologia da Internet das Coisas

- Gerenciando a segurança IIoT

- GE lançará $ 1.2B IIoT Company

- Otimização de ativos IIoT:IBM estende sua funcionalidade de MRO

- As 10 principais plataformas IIoT

- O que é IIoT?

- Como a IIoT aumenta a viabilidade de um sistema de monitoramento de ativos?

- 4 dicas e desafios para um melhor gerenciamento de ativos de IIoT

- Compreendendo os sensores

- Mesa redonda executiva:detecção e IIoT

- O que é GASB 35?