Fissura por corrosão sob tensão em serviço de aço inoxidável 316L em H2S

O cracking por corrosão sob tensão (SCC) é o cracking causado pela influência combinada de tensão de tração e um ambiente corrosivo. Na pior das hipóteses, pode levar à falha repentina de ligas metálicas normalmente dúcteis, especialmente em temperaturas elevadas. (Para introdução a este tópico, leia o artigo O que causa rachaduras por corrosão por tensão em tubulações?)

Um incidente de rachadura por corrosão por tensão (SCC) em um tubo

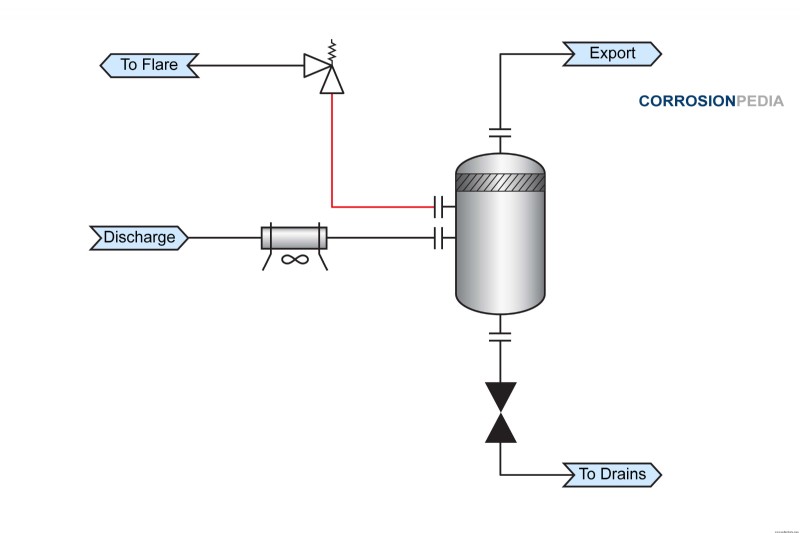

Em um incidente de julho de 2011, um vazamento foi relatado de um tubo de 2” de diâmetro para uma válvula de segurança de pressão em uma planta de compressores. Dois vazamentos adicionais em linhas semelhantes também foram relatados durante o período subsequente de dois dias. A linha vermelha na Figura 1 mostra a localização dos vazamentos em dois tubos de alargamento localizados a montante da válvula de segurança de pressão em trens de compressor adjacentes.

Figura 1. Esquema do processo mostrando o local da falha.

Figura 1. Esquema do processo mostrando o local da falha. Cada falha foi localizada em uma solda do tubo ao cotovelo em uma seção horizontal. O vazamento estava na seção superior do tubo e dentro da zona afetada pelo calor (HAZ) da solda. Todas as seções com falha foram então removidas para investigação adicional.

Investigação do Incidente de Cracking por Corrosão por Estresse

Depósitos pretos foram encontrados na metade inferior do tubo, o que indicava que um líquido estava se acumulando neste local. O exame microscópico também revelou a presença de rachaduras na superfície externa do tubo, incluindo uma rachadura fina de 13 mm. Após a limpeza com ácido nítrico para remoção de produtos de corrosão, as rachaduras ficaram visíveis a olho nu.

Macrofotografias mostraram que pitting e rachaduras ocorreram principalmente na solda e no material de base. A fissuração por corrosão sob tensão tem uma característica morfológica distinta da fissuração intergranular com algumas ramificações (Figura 2).

Figura 2. Microfotografia de rachaduras por corrosão sob tensão mostrando ramificações.

Figura 2. Microfotografia de rachaduras por corrosão sob tensão mostrando ramificações. Fonte:Laboratório de Engenharia de Corrosão da NASA.

A causa raiz da falha

A concentração de sulfeto de hidrogênio (H2 S) no gás flash da descarga do compressor foi de cerca de 11% em mol (pressão parcial de 5,5 bar). Também foi saturado com água com um teor de cloreto de 260 – 900 ppm. A temperatura normal de operação é de 52°C (126°F), que está logo abaixo do limite ISO 15156 para aço inoxidável austenítico na presença de cloreto. As temperaturas ambientes quentes do verão e a incrustação das aletas do tubo também exacerbaram o ambiente já hostil. O procedimento de manutenção padrão era desligar o resfriador, lavar as aletas com água e ligar o resfriador novamente com a capacidade de resfriamento aprimorada. No entanto, durante o procedimento, uma alta temperatura ocorre temporariamente quando o refrigerador é desligado.

Noções básicas sobre NACE MR0175 e ISO 15156

NACE MR0175 e ISO 15156 são os padrões para materiais para uso em H2 Ambientes contendo S na produção de petróleo e gás, e foram emitidos como uma recomendação de limites de H2 S acima do qual se consideram necessárias precauções contra rachaduras ambientais. Em sua primeira publicação em 2003, o limite do aço inoxidável AISI 316L é de 60°C (140°F) no máximo quando os cloretos excedem 50 ppm.

Após a realização de testes de laboratório, os pesquisadores argumentaram que a limitação para aços inoxidáveis austeníticos pode ser expandida para um ambiente mais severo do que as restrições originais da ISO 15156. Em 2007, as restrições para materiais AISI 316 foram atualizadas e endossadas oficialmente na versão 2009 do padrão.

As falhas relatadas na indústria ocorreram em um ambiente considerado suscetível sob as atuais restrições da ISO 15156, mas seria classificado como não suscetível sob novas flexibilizações propostas recentemente. A maioria das falhas relatadas ocorreu logo após 4 meses e até 3,5 anos de serviço em diferentes instalações.

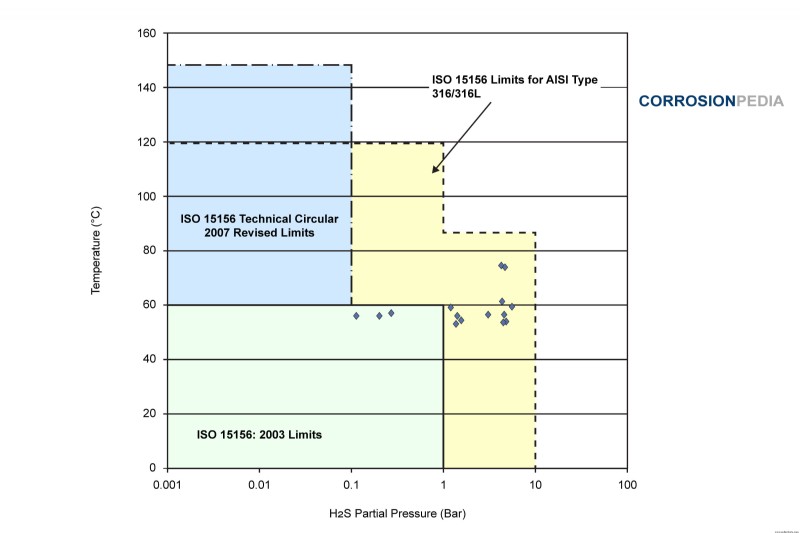

Várias falhas relatadas são mostradas e marcadas na Figura 3. As três zonas coloridas representam a limitação imposta pela ISO 15156 em sua forma original (cor 1) , conforme modificado em 2007 e 2009 (cor 2) , e os novos relaxamentos propostos recentemente (cor 3) . Observe que várias falhas ocorreram no campo amarelo zona, o que é permitido com base em testes de laboratório. Isso indica que há uma disparidade entre os testes de laboratório e a experiência da indústria.

Figura X. Gráfico de falhas industriais para AISI 316/316L para um teor máximo de cloreto de 1000 mg /L.

Figura X. Gráfico de falhas industriais para AISI 316/316L para um teor máximo de cloreto de 1000 mg /L. A primeira explicação possível para a disparidade é que os testes de laboratório são realizados em um ambiente líquido, enquanto as falhas relatadas ocorreram na fase de vapor. Vapores úmidos são propensos ao acúmulo de cloreto devido aos efeitos da evaporação e condensação. Os sólidos removidos da superfície interna do componente defeituoso no incidente mencionado continham uma alta concentração de cloretos excedendo a concentração do líquido.

Um segundo fator pode ser uma tensão residual que varia de solda para solda. Os resultados do teste podem variar substancialmente para amostras de teste soldadas, dependendo dos parâmetros de soldagem. (Leitura relacionada:Causas e prevenção de corrosão em juntas soldadas.)

Em terceiro lugar, a corrosão sob tensão de materiais austeníticos requer um período de incubação significativo. O tempo de exposição do teste pode ser um fator significativo e de difícil replicação em um teste acelerado normalmente realizado em laboratório.

Finalmente, a condição da superfície da soldagem, incluindo a presença de coloração térmica e uma zona afetada pelo calor, pode influenciar na resistência à corrosão do metal. A coloração térmica consiste em vários óxidos, dependendo do metal original e da história térmica da soldagem. Diferentes formas de óxido têm diferentes valores de resistência à corrosão.

Prevenção de rachaduras por corrosão por estresse

As tensões residuais geradas durante a soldagem podem ser aliviadas pelo recozimento de alívio de tensão, e o mesmo é comumente usado para aços carbono. No entanto, para aços inoxidáveis austeníticos, o valor limite para tensão residual é muito baixo em ambientes de cloreto. Como resultado, o tratamento térmico de recozimento ou pós-soldagem é menos eficaz para aços inoxidáveis austeníticos em ambientes contendo cloretos.

Trabalho mecânico ou tratamento pode ser feito para introduzir tensões de compressão residuais para neutralizar as tensões de tração geradas durante a soldagem. Tratamentos como shot peening ou jateamento de granalha resultam em tensão de compressão da superfície e são benéficos para controlar o SCC.

A influência da composição da liga na rachadura por corrosão por estresse

A resistência ao cloreto SCC depende do tipo de aço inoxidável utilizado. Os graus austeníticos de aço inoxidável são mais propensos ao SCC, e sua resistência ao SCC depende de seu teor de níquel.

Graus austeníticos com teores de níquel na faixa de 8 a 10% em peso (por exemplo, 304/304L e 316/316L) são mais propensos a tal ataque devido ao SCC. As classes austeníticas que possuem altos teores de níquel e molibdênio, como a liga 20, 904L e as classes superausteníticas com 6% de molibdênio, são superiores em relação ao SCC.

Os graus ferríticos de aço inoxidável, como o tipo 430 e 444, também são muito resistentes ao cloreto SCC.

Além dos testes de laboratório, a experiência industrial do mundo real também é um fator importante na determinação de padrões, requisitos de restrição de código e aprovação dos materiais a serem usados em condições ambientais específicas. Os pontos importantes que devem ser levados em consideração são as diferenças que existem entre os ambientes de vapor e líquido, o papel da tensão residual, a duração do teste e a condição da superfície da solda. Com essas considerações, a ISO 15156 pode melhorar a segurança do setor evitando incidentes semelhantes, conforme descrito neste artigo.

Material compósito

- Como o aço inoxidável é feito

- Uma introdução ao aço inoxidável austenítico

- Aço inoxidável

- Mais sobre aço inoxidável

- Por que o aço inoxidável é resistente à corrosão?

- Aço suave x aço inoxidável

- O que é único no aço inoxidável 316L?

- Aço inoxidável antibacteriano

- S32550 / AMAZON 256 Duplex Aço Inoxidável

- S31803 / COLDUPLEX Duplex Aço Inoxidável