Corrosão intergranular:o que é e como pará-la

Existem muitos tipos de danos por corrosão, corrosão uniforme e corrosão por picadas que as pessoas podem ver facilmente a olho nu. No entanto, alguns danos por corrosão não são visíveis e ainda prejudicam a integridade da estrutura ou do equipamento. Este artigo examinará mais de perto um dos tipos de danos por corrosão menos visíveis chamados corrosão intergranular (IGC), com foco no desenvolvimento de uma compreensão mais profunda de como a corrosão intergranular ocorre, quais materiais são afetados, os tipos de indústrias onde a corrosão intergranular normalmente ocorre, e como detectar e mitigar os danos.

O que é corrosão intergranular (IGC)?

A corrosão intergranular (IGC), às vezes referida como ataque intergranular (IGA), é uma corrosão preferencial ou localizada que ocorre sozinha nos limites de grão (cristal) ou imediatamente adjacente aos limites de grão. Em contraste, a maioria dos grãos permanece praticamente inalterada.

Embora a perda de metal seja mínima, o IGC pode causar a falha catastrófica do equipamento. IGC é uma forma comum de ataque em ligas na presença de meios corrosivos que resulta na perda de resistência e ductilidade. Não se deve confundir IGC com corrosão sob tensão (SCC). O SCC exige que as tensões (residuais ou aplicadas) atuem de forma contínua ou cíclica em um ambiente corrosivo produzindo trincas seguindo um caminho intergranular.

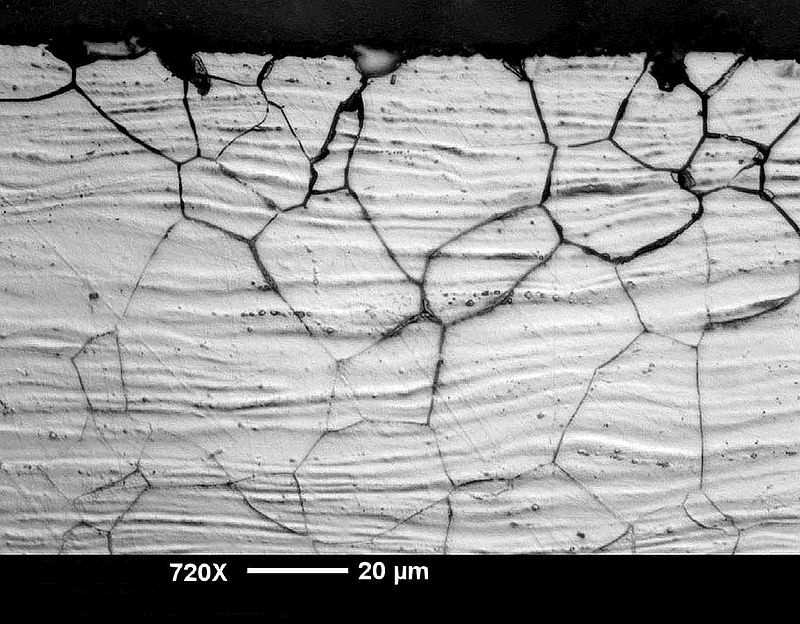

Figura 1. Ataque de corrosão intergranular em chapa de aço inoxidável austenítico laminada a frio. (Fonte:Antkyr, Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0).)

Como é formada a corrosão intergranular (IGC)

A corrosão localizada do ICG nos contornos de grão é causada pela dissolução anódica de áreas enfraquecidas pelos elementos de liga, precipitação de segunda fase ou regiões com elementos de liga isolados ou impurezas. A parte restante da superfície exposta normalmente funciona como o cátodo, e grandes áreas catódicas suportam o processo de dissolução anódica.

A razão cátodo para ânodo é geralmente maior que um. Depende de fatores como a fração de volume e distribuição de fases eletroquimicamente ativas, a distribuição de elementos de liga e impurezas prejudiciais e tamanho de grão.

A taxa de corrosão é dependente do mecanismo de corrosão dominante, e fatores como a difusão de espécies para ou da frente anódica podem governar a cinética de dissolução. Uma característica significativa do IGC é o desenvolvimento de uma profundidade de ataque relativamente homogênea e uniforme. A dissolução dos contornos de grão causa o deslocamento de grãos, muitas vezes referido como queda de grão. A queda de grãos é responsável pela maior parte da perda de peso observada após a exposição ao IGC, e as taxas de corrosão podem, portanto, ser várias ordens de magnitude mais altas do que durante a corrosão geral.

Figura 2. Um aço inoxidável que corroeu perto da zona afetada pelo calor (HAZ) de uma solda. (Fonte:Laboratório de Engenharia de Corrosão da NASA.)

Materiais comumente afetados por corrosão intergranular

O ataque de corrosão intergranular é predominante principalmente em certos tipos de aço inoxidável, em vez de aço carbono. (Leitura relacionada:Por que o aço inoxidável é resistente à corrosão.) No entanto, os seguintes materiais não estão excluídos do ataque IGC.

- Aços inoxidáveis austeníticos não estabilizados 304 e 316 usados em plantas químicas são propensos ao ataque IGC quando usados no estágio sensibilizado. A sensibilização é causada pela precipitação de carboneto de cromo nos contornos de grão em uma zona adjacente às soldas, onde a temperatura esteve entre 500 - 800°C (932 - 1472°F). (Para saber mais sobre esse assunto, leia Como a falta de calor e a soldagem afetam a corrosão em metais.)

- As ligas de níquel-cobre (liga 400, UNS N04400) são propensas ao ataque de IGC quando expostas a certos tipos de soluções de ácido fluorídrico e ácido crômico.

- O ataque IGC pode ocorrer em ligas de níquel-molibdênio (Liga B, UNS N10001) expostas a ácido clorídrico e sulfúrico quente devido à precipitação de constituintes ricos em molibdênio.

- As ligas de níquel-cromo, como a Alloy 600, são propensas ao ataque IGC. Portanto, não se destina ao uso em serviços em ambientes corrosivos.

- Os graus de alumínio 2024 e 7075 são propensos a ataques IGC porque CuAl2 precipita nos contornos de grão que atuam como cátodos, acelerando a zona de depleção adjacente ao contorno de grão. Além disso, os graus de alumínio 5083 e 7030 também são suscetíveis ao ataque IGC.

- Zinco (Zn) de alta pureza não é propenso a IGC. No entanto, o alumínio como elemento de liga ou impurezas na liga de zinco podem causar um ataque IGC.

Ataque Intergranular de Aços Inoxidáveis Austeníticos

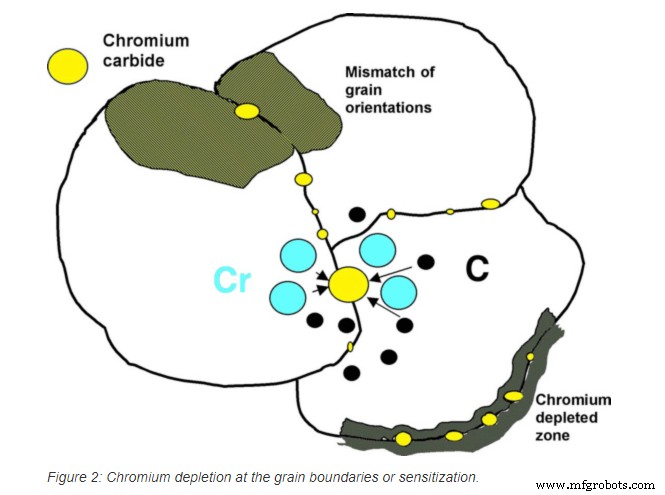

Com aços inoxidáveis austeníticos, o ataque intergranular é geralmente o resultado da precipitação de carboneto de cromo (Cr23 C6 ) nos contornos de grão, o que produz uma zona estreita de depleção de cromo no contorno de grão. Esta condição é denominada sensibilização (Figura 3). A sensibilização envolve a precipitação de carbonetos de cromo nos contornos de grão, o que resulta em uma zona estreita de depleção de cromo no contorno de grão.

Figura 3.

Como o cromo é o principal elemento de liga que torna o aço inoxidável resistente à corrosão, as regiões empobrecidas de cromo são suscetíveis ao ataque de corrosão preferencial. Acredita-se que isso ocorra porque o teor de cromo imediatamente adjacente ao carboneto pode ser inferior ao exigido para a liga de aço inoxidável. Se os carbonetos formam uma rede contínua no contorno de grão, a corrosão pode produzir uma separação ou lacuna no contorno e possível queda ou perda de grão.

Métodos para detectar corrosão intergranular

Normalmente, o IGC prossegue ao longo dos contornos de grão e é difícil de detectar a olho nu ou qualquer outra técnica de inspeção não destrutiva. No entanto, o material pode ser testado quanto à resistência ao IGC antes da fabricação do equipamento com métodos laboratoriais específicos, como o teste de Huey (que utiliza uma solução nítrica) ou o teste de Strauss para identificar a suscetibilidade do aço inoxidável à corrosão intergranular. Também pode ser utilizado o teste de Streicher, que se baseia na determinação quantitativa da perda de peso. Além disso, o craqueamento IGC pode ser visto quando uma amostra da área com falha é preparada metalograficamente e examinada sob um microscópio eletrônico de varredura (SEM).

Métodos de mitigação para prevenir ataques de austeníticos por IGC Aço inoxidável de níquel-cromo

A realização de tratamentos adequados de recozimento e têmpera na oficina de fabricação ou no moinho reduzirá a suscetibilidade do aço inoxidável e ligas ricas em níquel com cromo ao IGC. Quando esses tratamentos são realizados com sucesso, carbonetos de cromo, nitretos e carbonetos de molibdênio dissolvidos, e suas formas de pré-precipitação, os mantêm em solução durante a têmpera.

Em aços inoxidáveis ferríticos (AISI Tipo 430, Tipo 446), a taxa de difusão do carbono é tão grande que a precipitação de carbonetos de cromo não pode ser evitada, mesmo com têmperas rápidas em água de tratamentos de recozimento de alta temperatura. No entanto, a taxa de difusão do cromo nessas ligas também é alta. É possível restaurar as zonas empobrecidas de cromo ao redor dos precipitados de carboneto de cromo com tratamentos térmicos próximos a 816°C (1.500°F). O resultado é uma microestrutura que contém grandes quantidades de resíduo de carboneto, que é imune ao IGC.

Figura 4. O tratamento térmico de soldas de dutos para evitar a corrosão intergranular. (Fonte:Berkut34 | Dreamstime.com)

Quando ligas inoxidáveis são soldadas, a formação de carbonetos e nitretos de cromo pode ser evitada em muitos casos, reduzindo o teor de carbono e nitrogênio. A introdução do processo de descarbonetação argônio-oxigênio, fusão a vácuo e refusão a arco consumível influenciou grandemente a prevenção da formação de carbonetos de cromo e nitreto nas ligas AISI Tipo 304L, Tipo 316L, Ligas C-276 e C-4 e Fe-29 %Cr-4%M.

A formação de carbonetos de cromo no aço inoxidável pode ser evitada pela adição dos elementos titânio (Ti) ou Nióbio (Nb). (Leitura relacionada:O Papel do Crómio na Corrosão Intergranular.) Estes elementos combinam-se com o carbono e diminuem a sua concentração de tal forma que os carbonetos de crómio não são formados durante a exposição na gama de temperaturas sensibilizantes durante a soldadura e alívio de tensões, e mesmo em condições de funcionamento. Estas são chamadas de ligas estabilizadas e são AISI Tipo 321 (Ti), AISI Tipo 347 (Nb), Liga 20Cb-3(Nb), Liga 625 (Nb) e Liga 825 (Ti).

Diferentes tamanhos de soldas e outras técnicas de soldagem (como menores aportes de calor) podem reduzir o grau de sensibilização. No entanto, não é fácil manter um controle definitivo para tornar essa abordagem geralmente aplicável.

Indústrias que são frequentemente afetadas pela corrosão intergranular

O IGC pode ocorrer em qualquer equipamento fabricado em aço inoxidável austenítico, liga de níquel-cobre, liga de níquel-molibdênio, liga de níquel-cromo, liga de alumínio e liga de zinco em qualquer indústria onde existam as condições adequadas, o que significa que se o material não sofreu tratamento térmico adequado e contém um teor de carbono mais alto (C> 0,03%) do que é suscetível.

A corrosão intergranular pode levar a falhas catastróficas na maioria dos equipamentos de processo se o material correto e o tratamento térmico adequado não forem usados durante o estágio de fabricação. A perda de espessura da seção transversal e a introdução de trincas podem ter consequências graves para aplicações como contenção de pressão.

Material compósito

- O que é moldagem por transferência e como ela funciona?

- O que é uma transmissão e como funciona?

- O que é 6G e quão rápido será?

- O que é a cavitação da bomba e como evitá-la?

- O que é o corte a plasma e como funciona o corte a plasma?

- O que é solda? - Tipos e como soldar

- O que é brasagem e como brasar metal?

- O que é brasagem de cobre e como fazê-lo?

- O que é Corrosão? – Definição e Prevenção

- O que é Lean Digital e como integrá-lo?