Cortina quente formando

Esta barra lateral on-line para o artigo de março de 2021, “Avançando a caixa da asa infundida OOA” tem como objetivo reunir o que CW escreveu sobre cortinas quentes se transformando em um só lugar ao longo dos anos e, felizmente, fornecer um recurso útil. Abaixo estão trechos de vários artigos - de 2010 a 2020 - com fotos para ajudar a demonstrar como a formação de drapeados a quente ajuda a automatizar a produção de compósitos.

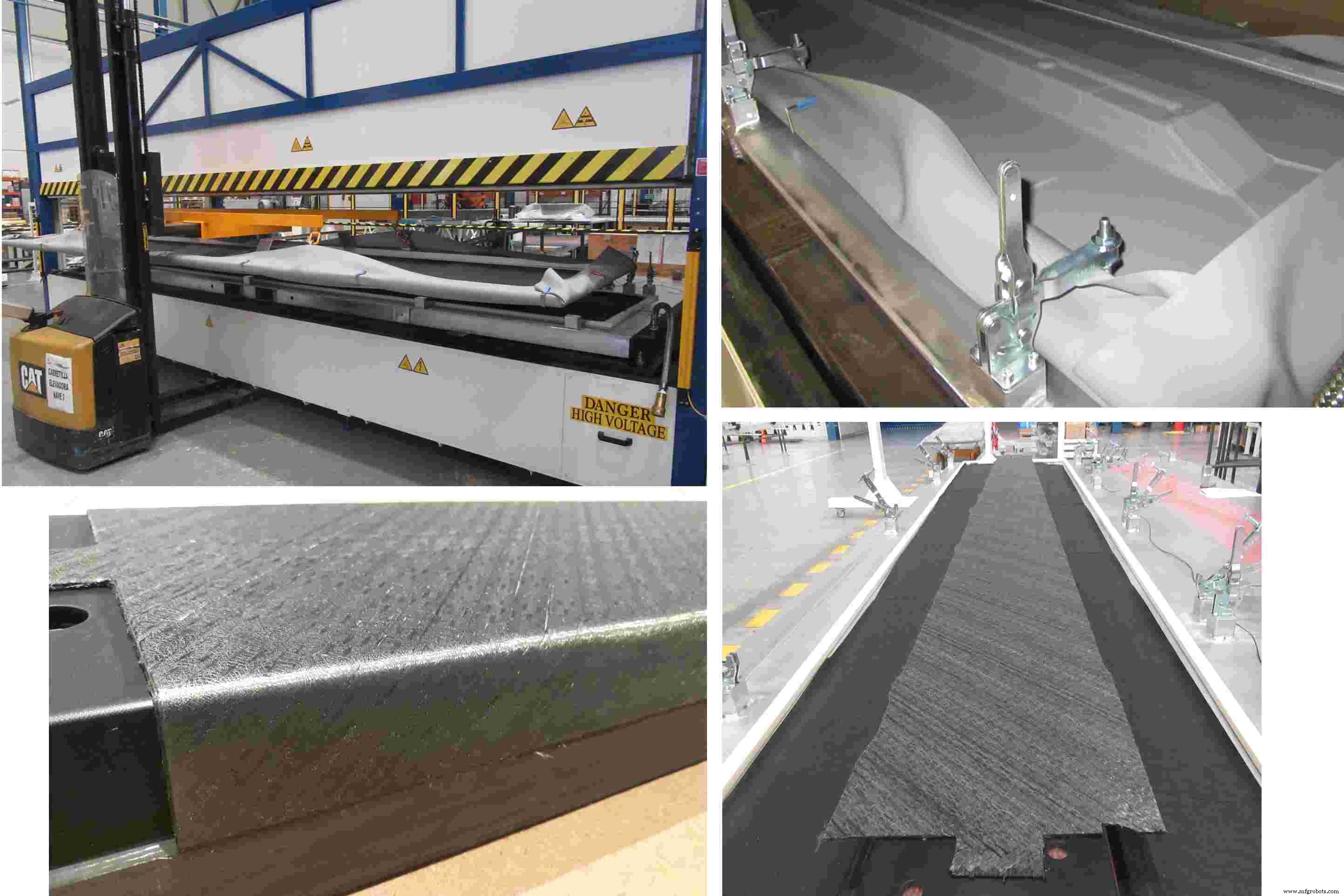

2010, GKN Aerospace, A400M spars

De: “As longarinas compostas carregam os enormes motores turboélice”

Phil Grainger, diretor técnico e tecnólogo chefe da GKN Aerospace, explica que construir uma peça tão grande manualmente, como era feito nas primeiras longarinas do A400M, é lento, com uma taxa de deposição de 0,75 kg / h (1,5 lb / h). No entanto, durante a produção em série, a peça será colocada em uma superfície plana, usando uma camada de fita automatizada (ATL) e, posteriormente, formada uma cortina quente na forma de cesariana. Neste ponto, taxas de layup de 25 kg / h (50 lb / h) serão alcançáveis. Grainger enfatiza que essas são taxas médias alcançáveis ao longo de um turno, em peças reais.

Para automatizar o processo, a GKN Aerospace investiu em um grande ATL com leito de 20m / 63 pés, fabricado pela MTorres (Navarra, Espanha). O ATL é capaz de assentar as pré-formas complexas em seus formatos desenvolvidos a partir de pré-impregnado unidirecional, usando uma fita uni de fibra de carbono / epóxi endurecida 977-2 fornecida pela Cytec Engineered Materials Ltd. (agora Solvay, Wrexham, Reino Unido). Para formar a seção C, a pré-forma será movida da camada de fita para uma formadora de drapeado quente fornecido pelo fabricante do equipamento Aeroform Ltd. (Poole, Dorset, Reino Unido). Para facilitar a extração do vácuo, o layup será ensanduichado entre dois diafragmas feitos de filme de poliimida Kapton, fornecido pela DuPont Electronic Technologies (Circleville, Ohio). O espaço entre os filmes será evacuado e, em seguida, o aquecimento infravermelho será aplicado por cima da peça para elevar a temperatura para 60 ° C / 140 ° F por um período de uma hora. Isso garante que até mesmo o material no centro da seção mais espessa na extremidade da raiz seja aquecido uniformemente à mesma temperatura. A pressão então será aplicada suavemente para formar o laminado, restringido pelos dois diafragmas sobre uma ferramenta leve que representa com precisão a superfície interna da longarina. Este processo de formação de C é realizado muito lentamente ao longo de um período de 20 minutos. (Após a formação, os filmes Kapton são descartados.)

2014, FACC, A321 flaps

De:“FACC AG:Aerocomposites powerhouse”

Na planta 3, uma grande variedade de abas, carenagens e superfícies de controle de vôo são fabricadas. Aqui também, as eficiências de assentamento de fita automatizado (ATL) e formação de cortinas a quente são explorados. O último aplica calor e pressão a pré-formas planas de ATL usando um núcleo e almofada de formação flexível para produzir formas tridimensionais (ver Fig. 7). Um exemplo está em andamento A321 produção de flaps, que usa uma célula de trabalho automatizada de última geração desenvolvida por Fill (Gurten, Áustria).

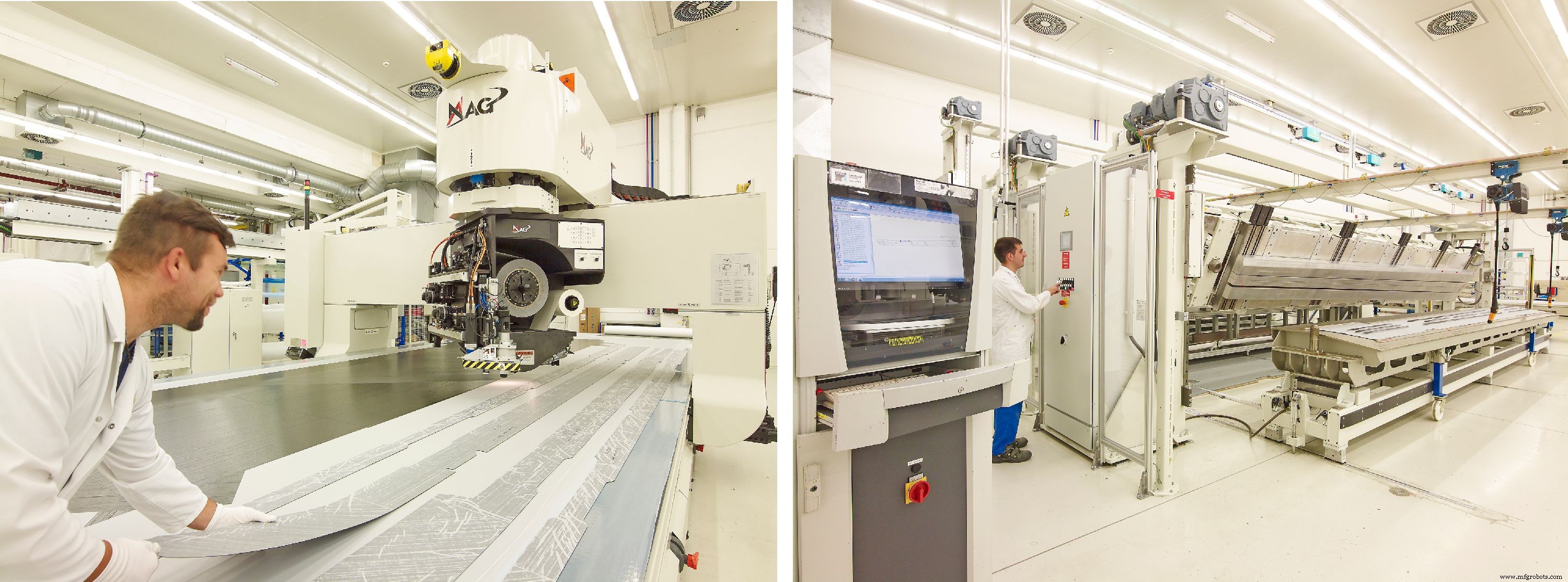

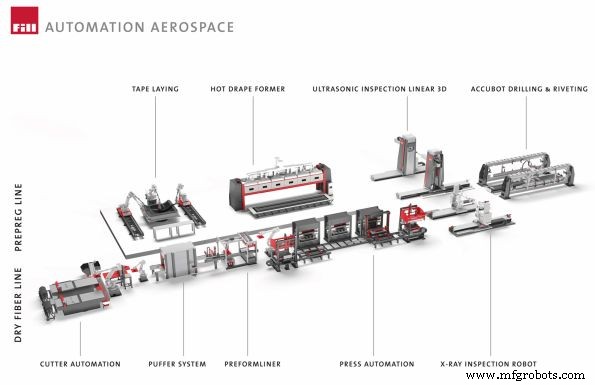

2018, Preenchimento, pré-formação automatizada

De:“Automated Preforming, Part 7:Fill Gesellschaft”

Nos artigos recentes da turnê, Sara Black e eu escrevemos sobre compósitos de alto desempenho em Israel, observamos que a maioria das empresas estava usando a moldagem por cortinas quentes . Na verdade, no Elbit Cyclone, nosso guia turístico Jonathan Hulaty declarou:"Não sei como você faz esse tipo de produção de peças pré-impregnadas de alta taxa sem a formação de drapeado a quente", referindo-se a vigas e pilares para montagens do Boeing 787. Formadores de cortinas quentes (HDF) também são vistos como indispensáveis pela FBM e pela Israel Aerospace Industries.

A Fill fornece sistemas HDF há anos, incluindo várias unidades em produção na FACC. Eles são basicamente sistemas de formação de vácuo, equipados com infravermelho ou outros tipos de elementos de aquecimento e uma membrana de borracha de silicone reutilizável para aquecer e comprimir - desbastar - layups pré-impregnados em suas ferramentas antes da cura. HDF se torna uma peça chave na linha completa de produção de aerocompósitos mostrada abaixo.

2018, FBM, 787 partes

De:“Fusão de firmas empreendedoras e centradas no metal reivindica compósitos primeiro”

CW é conduzido primeiro a uma sala limpa, onde os trabalhadores armazenam uma variedade de peças. Neste dia, em várias estações, cada uma equipada com uma tela computadorizada para auxiliar de layup, o foco são as peças do Boeing 787. Telas sensíveis ao toque fáceis de entender mostram claramente os ângulos de layup para cada camada e como eles são a ser posicionado em cada ferramenta. Uma máquina de “guilhotina” da Century Design (San Diego, CA, EUA), com uma mesa rotativa de 2 m de diâmetro e lâmina de faca no centro, permite o corte rápido de camadas angulares do pré-impregnado de carbono / epóxi. As ferramentas para os contornos das portas do 787 são mandris de aço em forma, normalmente mais longos do que largos, de alguns centímetros de comprimento até ~ 2m de comprimento, usados para produzir centenas de armações, suportes e clipes. Uma mesa de corte plana automatizada da Assyst-Bullmer Inc. (Wakefield, Reino Unido) é usada pelos técnicos de layup para cortar até 50 camadas empilhadas em uma operação.

Corte de peças pequenas, kits e layup dentro da sala limpa da FBM para uma grande variedade de peças autoclavadas menores. Crédito da foto: CW , Sara Black.

A máquina formadora de cortina a quente da FBM, fornecida pela empresa israelense Electrotherm Industry, exclui as etapas intermediárias de redução de volume, moldando até 50 camadas unidirecionais em uma injeção, e é responsável por acelerar o processo de layup da FBM antes da cura. Crédito da foto: CW , Sara Black.

A sala limpa é dominada por um formador de cortinas quentes (HDF) . Fabricado pela Eletrotherm Industry (Migdal HaEmek, Israel), a máquina estática (a empresa também faz versões móveis em carrinhos) é um sistema de formação a vácuo feito sob medida, equipado com elementos de aquecimento infravermelho e uma membrana de borracha de silicone para aquecer e comprimir o composto layups nas ferramentas, antes da cura. O HDF pode moldar até 50 camadas empilhadas, diz Poliker, sem etapas intermediárias de redução de volume:“Estávamos procurando eliminar a complexidade do processo, por isso formamos as camadas em uma única foto.” Depois que o pré-impregnado é aquecido e consolidado no HDF , uma vedação é colocada sobre todo o layup, antes do ensacamento. Feito com um composto de fibra de carbono, a vedação exibe um acabamento de superfície áspero. Poliker não revela detalhes do material proprietário, mas diz que pode suportar as temperaturas de cura da autoclave de 177 ° C:“Simula uma ferramenta de matriz combinada.” Ele acrescenta que as ferramentas do mandril são recondicionadas internamente, conforme necessário. O ensacamento e os consumíveis são fornecidos pela Airtech International (Huntington Beach, CA, EUA).

2018, Elbit Cyclone, 787 peças

De:“Servindo ao mundo de compósitos em Israel e nos EUA”

À direita, os trabalhadores da sala limpa para as peças do Boeing 787 preparam o pré-impregnado para uma série de peças, de pequenos clipes e pilares a vigas J, I e C complexas, bem como portas de trem de pouso de nariz de várias peças. Prepreg é cortado usando um cortador de tecido automatizado Assyst Bullmer (Wakefield, Reino Unido) e uma máquina de guilhotina para cortar pilhas grossas em qualquer ângulo. O freezer pré-impregnado fica ao lado da sala limpa. Hulaty observa que às vezes as pilhas de prepreg são cortadas, preparadas e colocadas de volta no freezer. Os sistemas de projeção a laser Aligned Vision (Chelmsford, MA, US) localizados em toda a sala limpa auxiliam na colocação das mãos.

As peças da viga de piso de plástico reforçado com fibra de carbono (CFRP) estão sendo colocadas em mandris de metal masculino. Hulaty detalha o processo simplificado, “Colocamos as pilhas de prepreg primeiro e depois as aplicamos ao mandril. Isso economiza muito tempo em comparação com a aplicação fragmentada na ferramenta. Os layups são então cobertos, com uma capa de CFRP de nosso próprio projeto, o que ajuda a garantir 100% de repetibilidade nas peças ”.

Uma formação de cortina quente a máquina fica ao longo da parede posterior da sala limpa, permitindo a redução de volume de muitas peças por ciclo. “Eu não sei como você faz esse tipo de produção de peças pré-impregnadas de alta taxa sem a formação de cortinas a quente”, diz Hulaty em referência a peças como vigas e pilares. E, no entanto, ele reconhece que essa etapa não é o gargalo, nem a autoclave. “A usinagem no final, após a cura, é o gargalo”, afirma ele, explicando que, para peças de viga de piso longas, é mais rápido acondicionar uma pilha simples e usinar após a cura. “A autoclave não é o problema porque podemos empilhar muitas peças para curar de uma só vez”, acrescenta. “Então, nós realmente obtemos uma boa taxa de produção por ciclo de cura.”

2018, IAI, aeroestruturas

De:“A pedra angular da aerodefesa de Israel pronta para um maior alcance global”

O IAI usa uma máquina formadora de cobertura a quente para desbastar camadas espessas de prepreg em massa, eliminando a necessidade de etapas convencionais de desbastamento intermediário. Crédito da foto:Indústrias Aeroespaciais de Israel

As operações de compostos da IAI abrangem a fabricação de peças e montagens para jatos executivos e aeronaves comerciais, veículos aéreos não tripulados (UAVs) e aeronaves militares. As peças produzidas incluem estabilizadores verticais e horizontais, lemes, estruturas de asas, naceles de motor, vigas de piso, bordas de portas, anteparas estruturais, nervuras e reforços, superfícies de controle, carenagens e radomes. Dentre suas capacidades de fabricação estão prepreg hand layup e automatic tape layup (ATL), formação de cortinas a quente , cura em autoclave e fora de autoclave (OOA), incluindo processos de moldagem líquida, como infusão de resina e moldagem por transferência de resina (RTM), além de colagem e montagem complexas. A empresa também projeta e constrói suas próprias ferramentas, detém todas as principais certificações de qualidade aeroespacial e de compósitos e fornece garantia de qualidade por meio de testes e inspeção não destrutivos abrangentes.

- A capacidade de produção do IAI é significativa, com 10 autoclaves, sete das quais pertencem à Divisão de Aero-montagens. e variam em tamanho de 4,5 m de comprimento e 2 m de diâmetro, ao maior com 14 m de comprimento e 4,7 m de diâmetro.

- Layups pré-impregnados são eliminados antes da cura usando uma formação de cortina a quente máquina (6,9 por 2,7 por 3,1 m) da Electrotherm Industry (Migdal HaEmek, Israel).

2020, Strata, A350-900 flaps internos

De:“Strata entrega 100 conjuntos de flaps internos para A350-900”

Projetado para aumentar a capacidade de elevação total da asa de uma aeronave, um IBF [flap interno] é montado na borda de fuga da asa para aumentar a superfície da asa durante a decolagem e pouso e melhorar a estabilidade durante o vôo. A Strata afirma que planeja automatizar totalmente o processo de fabricação de IBF, usando a conformação a quente (HDF) e máquinas de layup de fita automatizadas robóticas (ATL) controladas por computador, que ganharam a qualificação da primeira parte (FPQ) e verificações de design e qualidade da FAI no início deste ano.

Como parte do processo, a empresa diz que a máquina HDF pré-forma componentes de fibra de carbono para peças de aeronaves, permitindo a produção mais rápida de peças compostas de alta qualidade, e seu sistema de aquecimento por radiação infravermelha amolece de forma rápida e uniforme a fibra de carbono para fornecer peças precisas que são consideradas livres de vincos de tensão. Além disso, as duas máquinas ATL da Strata colocam materiais pré-impregnados unidirecionais em uma mesa antes de serem transferidos para um molde para processamento posterior. De acordo com a Strata, seu envelope de trabalho de 2,5 metros por 10 metros permite o processamento automatizado de grandes layups de compósitos, eliminando a necessidade de uma máquina de corte ultrassônica separada e reduzindo os tempos de processamento.

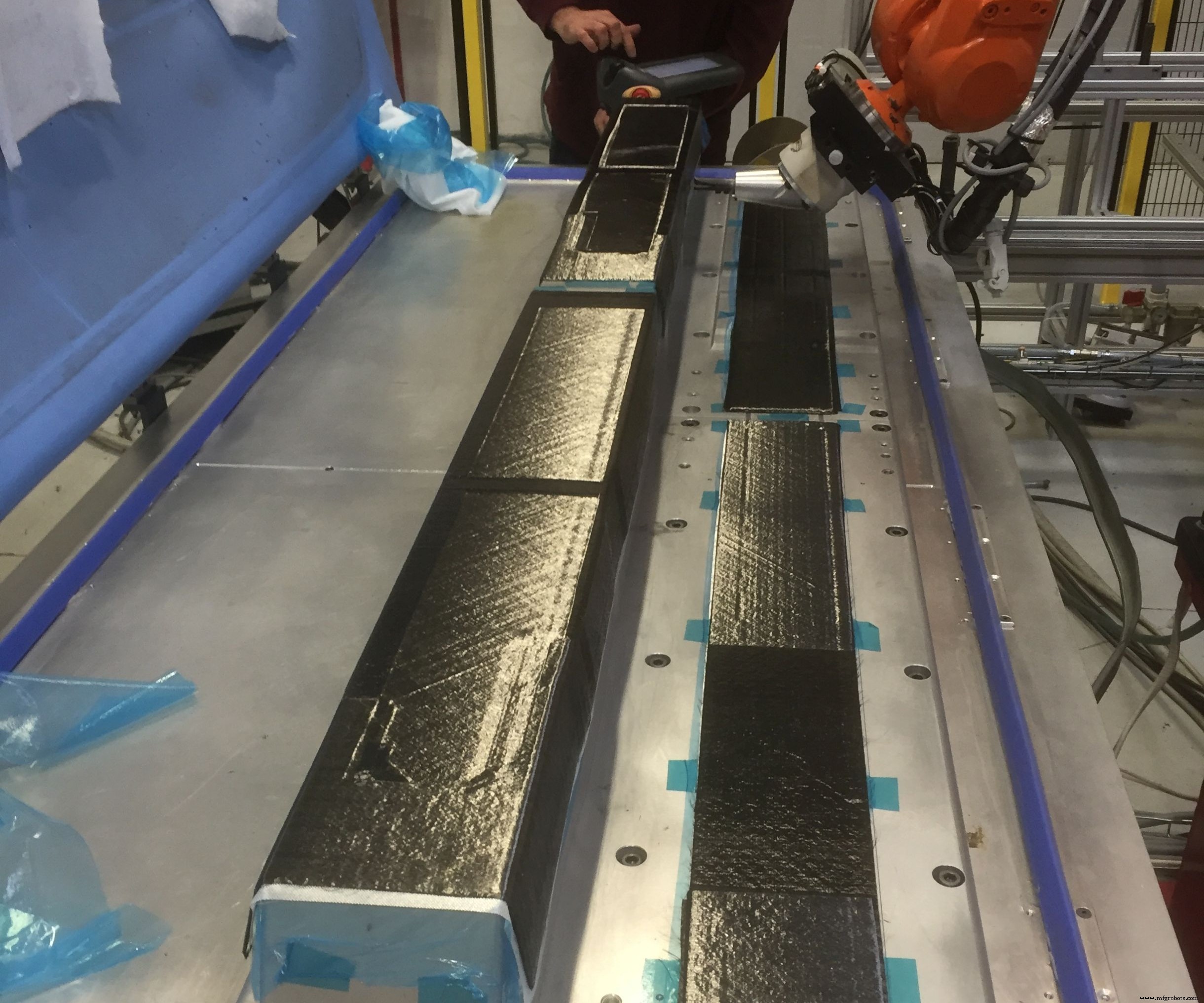

2020, Techni-Modul, nervura e longarina da asa

De:"RTM de compressão para produção de aeroestruturas futuras"

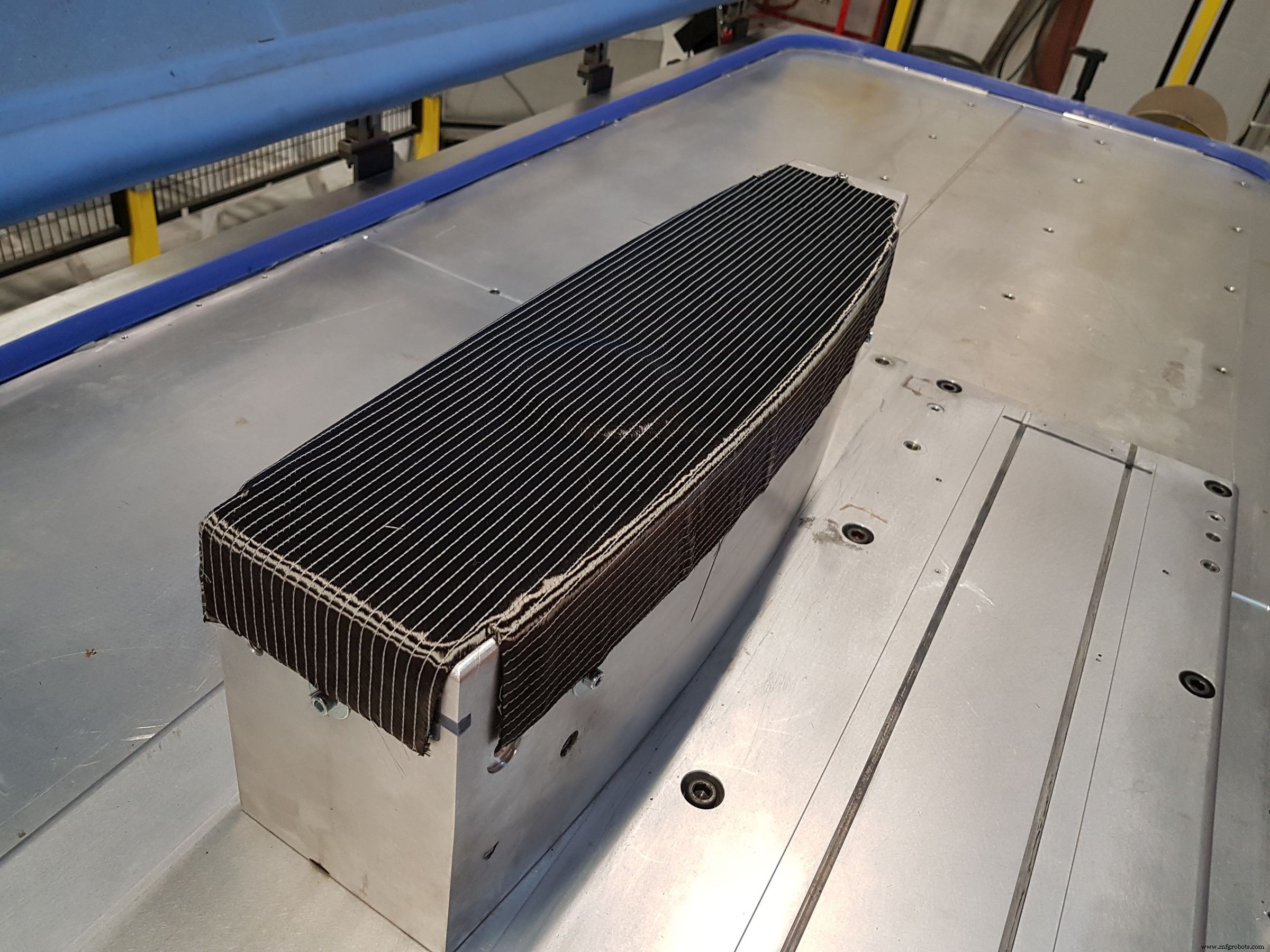

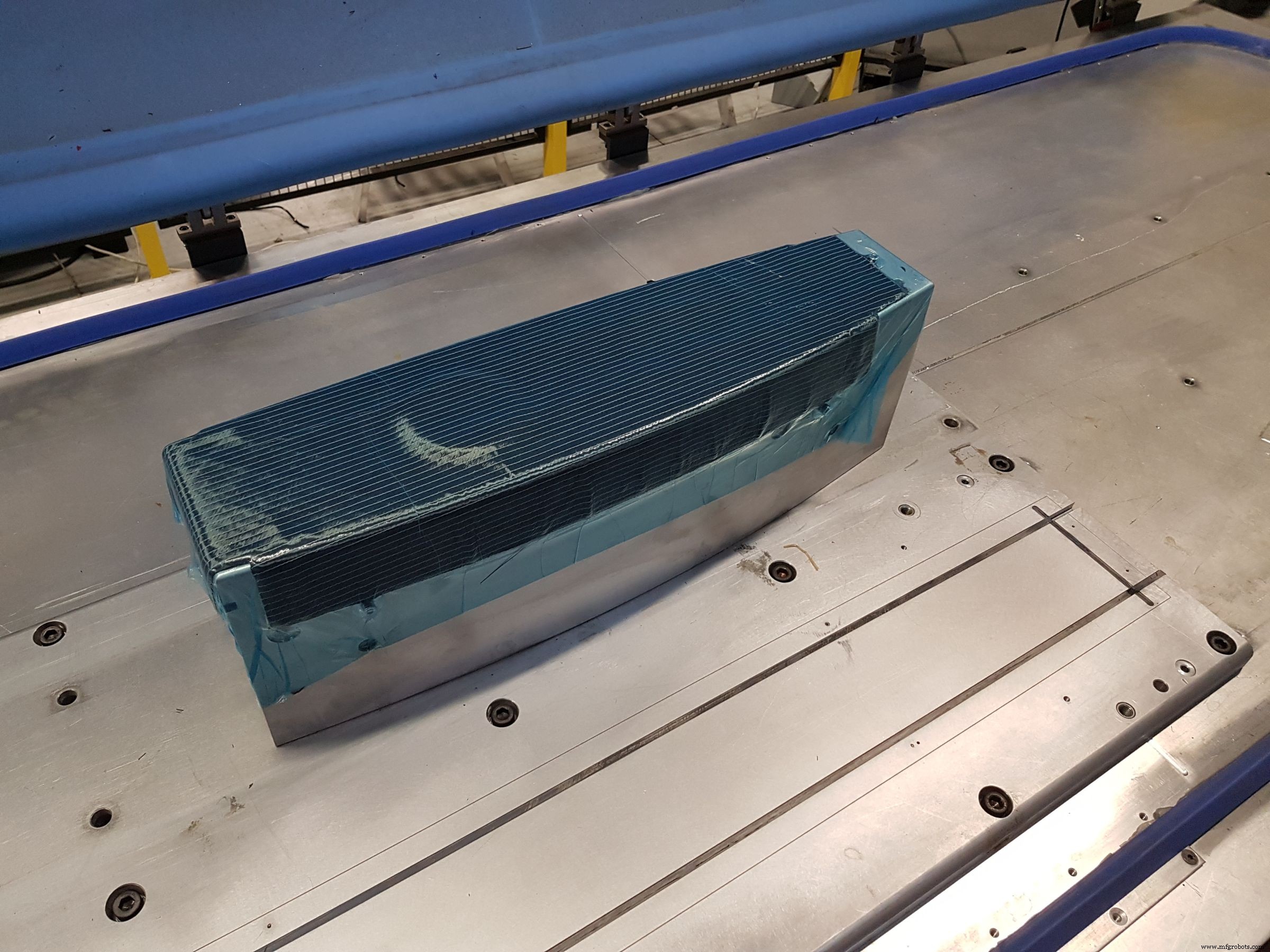

“Para nós, OPTICOMS também significa automação”, diz Chevallet. A Techni-Modul Engineering forneceu não apenas um sistema de injeção C-RTM para o projeto OPTICOMS, mas também um robô pick-and-place e uma formação de cortina a quente (HDF) máquina, tudo integrado em uma célula de produção totalmente automatizada. … “Automatizamos o empilhamento manual clássico de camadas usando a escolha e colocação robótica”, diz Chevallet. “O robô pega camadas de um cortador automatizado e as transfere para a ferramenta de pré-forma aquecida que fica em uma mesa de compactação [Etapas 1 e 6]. ” Um peel ply (filme azul na Etapa 6), respirador (material branco na Etapa 6) e membrana de vácuo reutilizável articulada (azul claro à esquerda nas Etapas 2 e 6) são aplicados, seguidos de vácuo e calor para moldar e remover o ar do pilha têxtil ( formação de cortina a quente, HDF ) enquanto derrete os finos véus termoplásticos para criar uma pré-forma compactada.

OPTICOMS nervura e longarina da asa

-

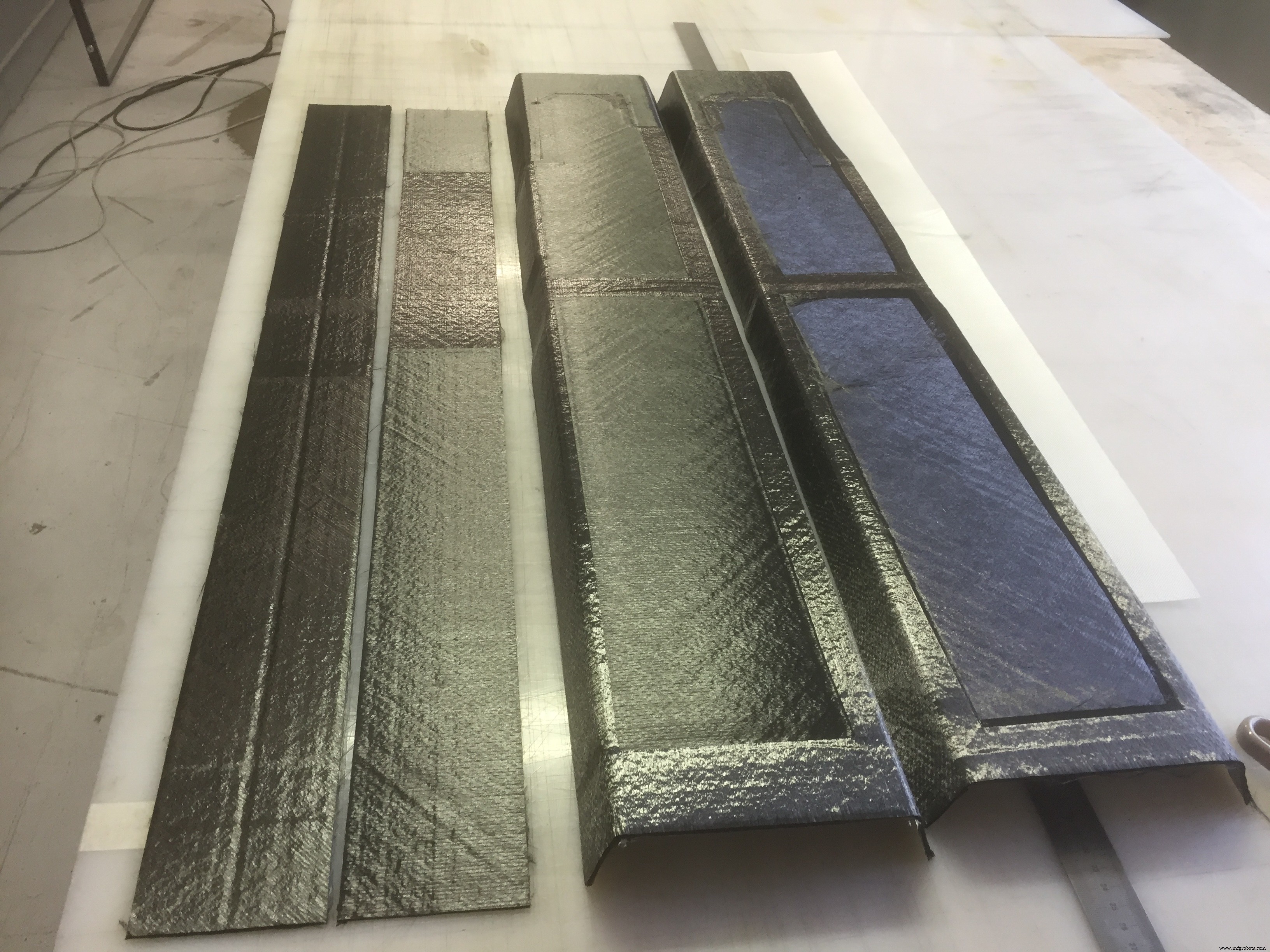

Etapa 2. As ferramentas de pré-formação ficam em uma mesa de compactação com uma membrana de vácuo reutilizável articulada (azul, à esquerda) usada para completar um desbaste aquecido a cada 5-8 camadas durante o layup. Crédito da foto todas as imagens:Engenharia Tecni-Modul.

Etapa 3. Cada ciclo de pré-formação de longarina produz uma pré-forma de viga C (duas compreendem a teia de viga I) e uma pré-forma de flange plana. Dois conjuntos necessários para cada longarina em I são mostrados aqui.

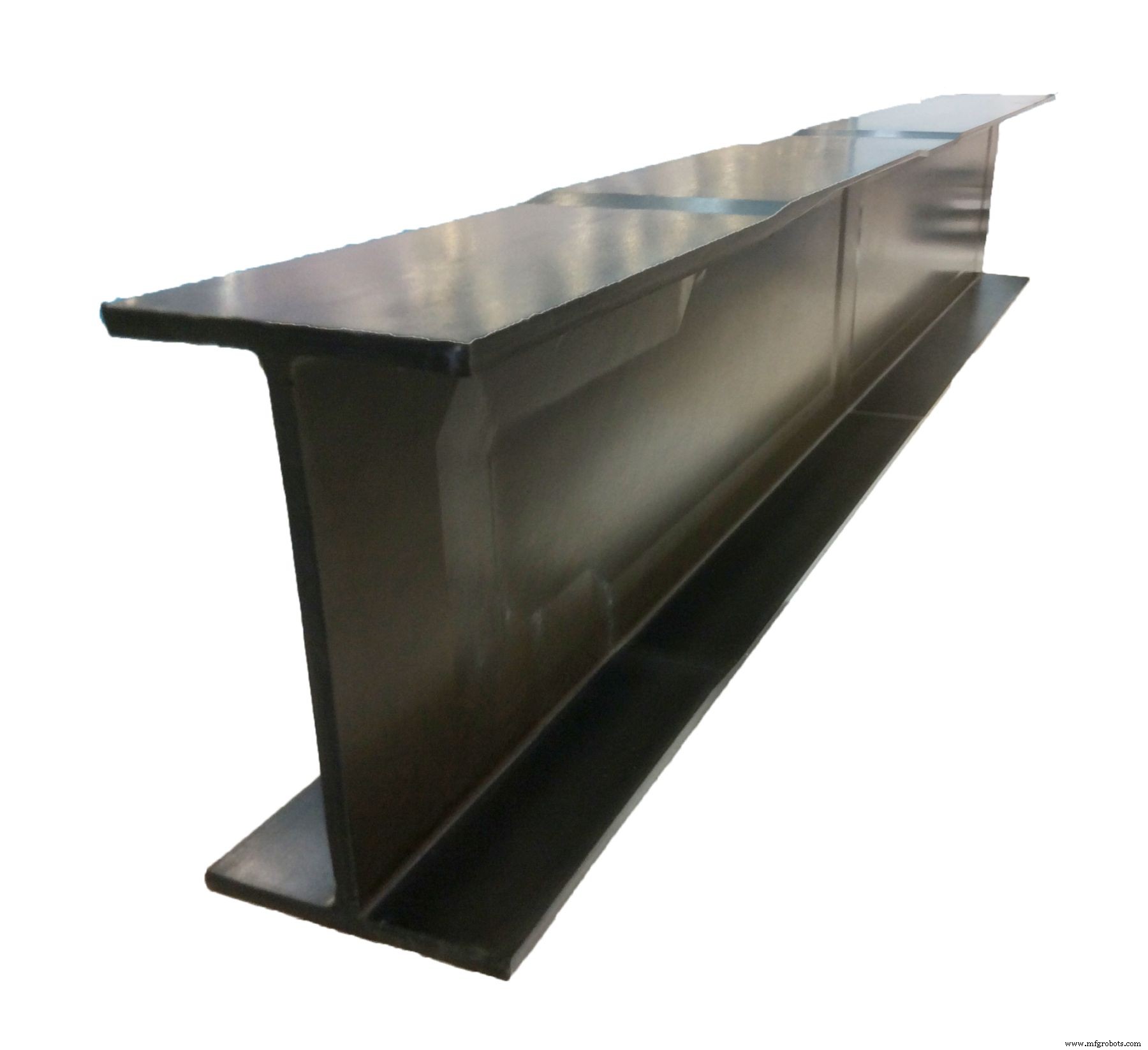

Etapa 5. Viga em I feita com pré-formas HDF e RTM para o projeto Clean Sky 2 OPTICOMS.

Etapa 6. Um robô coloca lonas cortadas na ferramenta de pré-forma aquecida. A cada 5-8 camadas, um desbastador aquecido é concluído para compactar a pré-forma.

Antes da redução de volume, o filme de liberação azul é aplicado.

O respirador é usado para extrair o ar através da pré-forma.

Após o debulk final, a pré-forma é resfriada na ferramenta e os recortes são aparados.

Etapa 10. A pré-forma da nervura é moldada usando RTM e resina epóxi.

Anterior Próximo

“Quantas camadas você pode compactar de uma vez depende dos materiais e do formato da peça”, explica Chevallet. “Para peças com baixa curvatura, como uma pele de asa, então você poderia compactar a cada 50 camadas. A nervura OPTICOMS, no entanto, tem ângulos de 90 graus e a longarina de teste em I tem formas em T, portanto, você deve ter cuidado para não formar rugas nas camadas durante a pré-formação. ” Ele acrescenta que essas formas complexas podem exigir compactação a cada 5-8 camadas, mas ainda podem fazer parte de um processo industrializado de alto volume:camadas de pilha , compactação HDF de 2 minutos , reabra e empilhe novamente, seguido por ciclos de compactação repetidos com um resfriamento final da pré-forma na ferramenta antes da transferência para o molde RTM.

fibra

- Cachorro-quente

- Qual a temperatura de um cortador de plasma?

- Tipos de aço laminado a quente

- Processo de conformação de chapas metálicas

- AISI 1008 Laminados a Quente

- Laminados a Quente AISI 1015

- AISI 1017 Laminados a Quente

- AISI 1006 Laminados a Quente

- AISI 1010 Laminados a Quente

- Laminados a Quente AISI 1012