Hengshen para produzir demonstradores de antepara de pressão traseira

Fabricante de fibra de carbono, tecidos, resinas, produtor de pré-impregnado e fabricante de peças compostas aeroespaciais Hengshen Carbon and Composites. (Danyang, Jiangsu, China) relata que foi contratada para produzir cinco anteparas de pressão traseira composta demonstrador de 4,5 metros em escala real para um OEM aeroespacial chinês.

Simon Qian, diretor administrativo da Hengshen, diz que o projeto foi elaborado para provar as capacidades de manufatura da empresa para o OEM, bem como as capacidades do material tanto para as ferramentas de layup quanto para o produto RPB.

Dois dos cinco RPBs serão fabricados usando o próprio sistema prepreg de epóxi endurecido de grau aeroespacial da Hengshen, EH918, reforçado com fibra de carbono de módulo intermediário (IM) da empresa, HF40C. Os outros três RPBs serão fabricados usando Solvay Composite Materials ’(Alpharetta, Ga., U.S.) CYCOM X850 endurecido com epóxi prepreg.

Anthony Ferronato, diretor de engenharia da Hengshen, diz que ambas as versões do RPB serão fabricadas usando a colocação automática de fibras (AFP) realizada por um sistema AFP Coriolis (Queven, França). O ferramental OML para os RPBs foi fabricado por um fabricante de ferramentas francês, Loiretech Ingenierie (Nantes, França) usando o sistema prepreg de ferramentas da Hengshen, EH201.

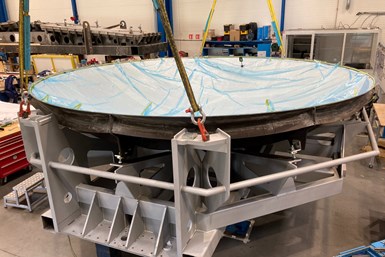

A ferramenta RPB foi projetada especificamente para usar uma superfície de layup de fibra de carbono reforçada com nervuras de fibra de carbono. A superfície de layup é então montada em uma estrutura de aço para estabilidade geral e conexão com a máquina AFP. A Loiretech usou sua tecnologia proprietária para montar a pele do composto na estrutura de aço, o que é responsável pelas variações de expansão térmica entre a pele do composto e a estrutura metálica durante a cura.

Hengshen diz que a principal vantagem de uma ferramenta composta é que ela reduz o peso geral da ferramenta em comparação com materiais convencionais como Invar ou aço. Esta economia de peso permite uma operação mais suave durante o layup AFP sem o risco de ter que superar as rotações de uma ferramenta mais pesada. Além disso, os tempos de cura são reduzidos, pois não há necessidade de aquecer a ferramenta de compósito como é necessário com um equivalente metálico.

Ferronato diz que o projeto exigiu coordenação cuidadosa entre várias organizações espalhadas por todo o globo. “Em um momento de grande incerteza devido à atual pandemia, mostramos que a indústria da aviação ainda pode prosperar diante das adversidades”, afirma.

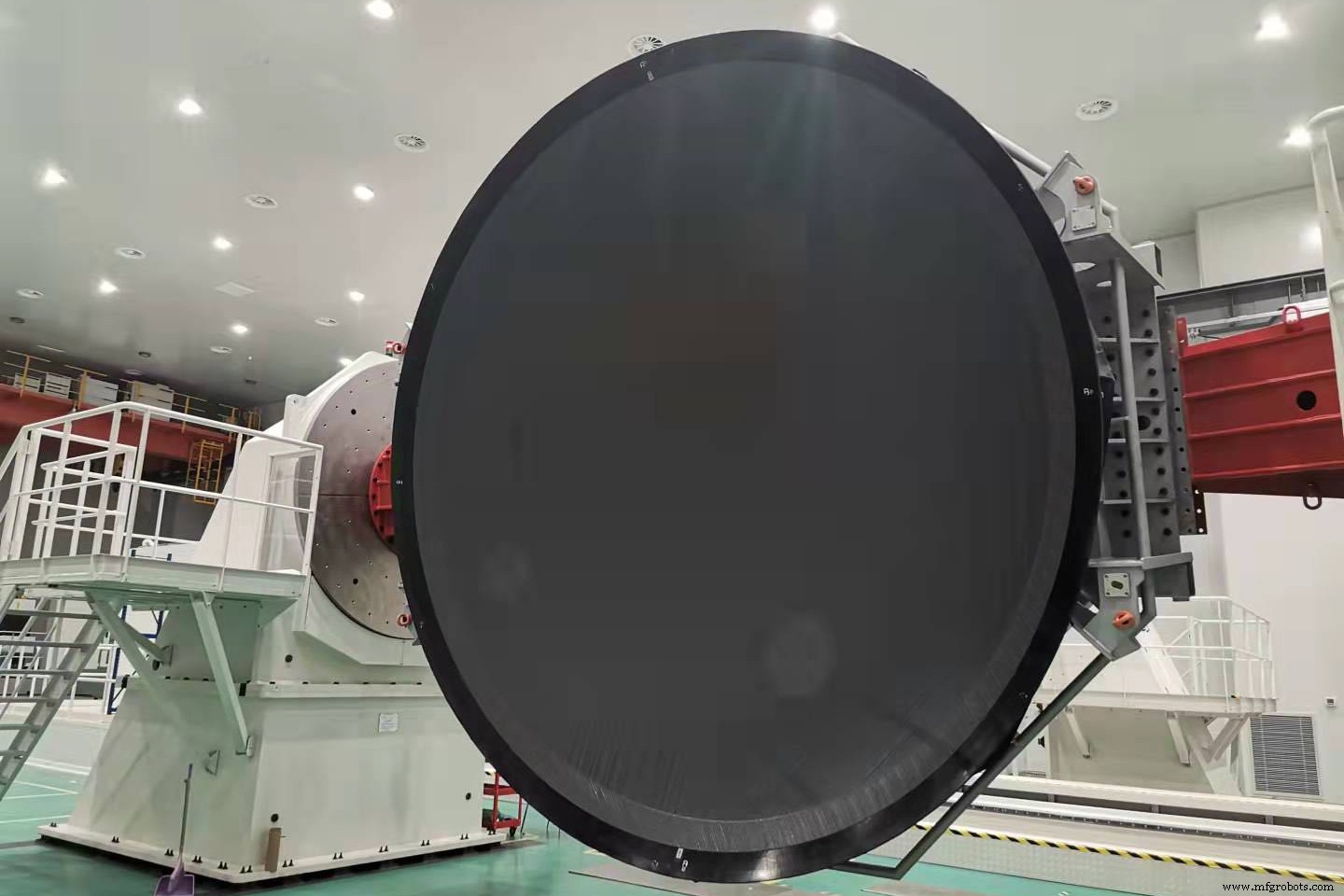

Após sete meses de planejamento, engenharia e fabricação, a ferramenta RPB de fibra de carbono chegou a Hengshen após uma longa viagem de Nantes, na França. A ferramenta foi então verificada quanto a qualquer dano ou movimento durante o transporte. Além disso, um teste de vácuo de alta temperatura foi conduzido na ferramenta para garantir que não houvesse vazamentos de ar. Após testes bem-sucedidos, o ferramental foi transferido para a sala de máquinas AFP. A sala de máquinas AFP é um espaço com controle ambiental de 800 metros quadrados e abriga a máquina AFP robótica KUKA sobre trilhos, com dois posicionadores de eixo horizontal (20T e 40T). O envelope de fabricação da máquina AFP é de 20 x 6 metros, o que acomoda facilmente o RPB.

O ferramental foi montado na máquina Coriolis 40T AFP, onde a programação final foi realizada antes do layup. O primeiro produto foi fabricado usando o sistema epóxi endurecido EH918 da Hengshen, um produto co-colado de uma pele em forma de cúpula com longarinas em forma de ômega. Isso foi então seguido pela produção do segundo produto usando o prepreg de epóxi endurecido X850 da Solvay. Ambos os materiais de grau aeroespacial, X850 e EH918, foram cortados em Hengshen com uma máquina de Mikrosam (Prilep, Macedônia) em fitas AFP de 6,35 milímetros (0,25 polegadas).

O processo de cura do RPB é concluído dentro da autoclave ASC Process Systems da Hengshen (Valencia, Califórnia, EUA). Os produtos curados foram testados de forma não destrutiva antes de a usinagem final ser concluída.

Os RPBs serão entregues ao cliente antes do final de dezembro de 2021, após o qual os produtos serão testados mecanicamente em várias formas para comprovar a conformidade com os casos de carga indicados e verificação da análise estrutural. Presumindo que os RPBs passem nesses testes, o design, o material, o processo e o fornecedor (Hengshen) serão considerados pelo OEM para inclusão em programas de aeronaves emergentes.

fibra

- Barômetro Aneróide

- Monitor de pressão arterial

- Aerotec Premium apresenta antepara de pressão termoplástica CFRP A320

- Série de equipamentos:compressores

- Entendendo uma válvula de alívio de pressão

- Entendendo o manômetro

- Entendendo o medidor de pressão do diafragma

- Entendendo o manômetro de Bourdon

- Entendendo a tampa de pressão do radiador

- bombas hidráulicas criam pressão