Seja ágil:prototipagem rápida para metalurgia

Produtos de qualidade estão progredindo — do design à produção e ao mercado — mais rápido do que nunca

A introdução de um novo produto no mercado envolve um processo complexo de projeto, pesquisa de mercado e fabricação. A prototipagem rápida é uma parte desse processo em que os componentes são feitos para desenvolver um modelo funcional do produto - testando sua funcionalidade e limitações. Esses protótipos podem ser feitos do mesmo material do produto final, ou um material alternativo pode ser usado para fins de teste.

Alguns métodos de prototipagem de metal incluem:

- Impressão 3D

- Fundição em areia (padrão de madeira)

- Fundição de investimento (padrão de cera)

- Fabricando a peça diretamente do estoque de metal

- Usinagem da peça diretamente do estoque de metal

Métodos e aplicativos de prototipagem rápida

Cada método de prototipagem tem suas vantagens e desvantagens, além de fatores que o tornam mais adequado para determinados projetos.

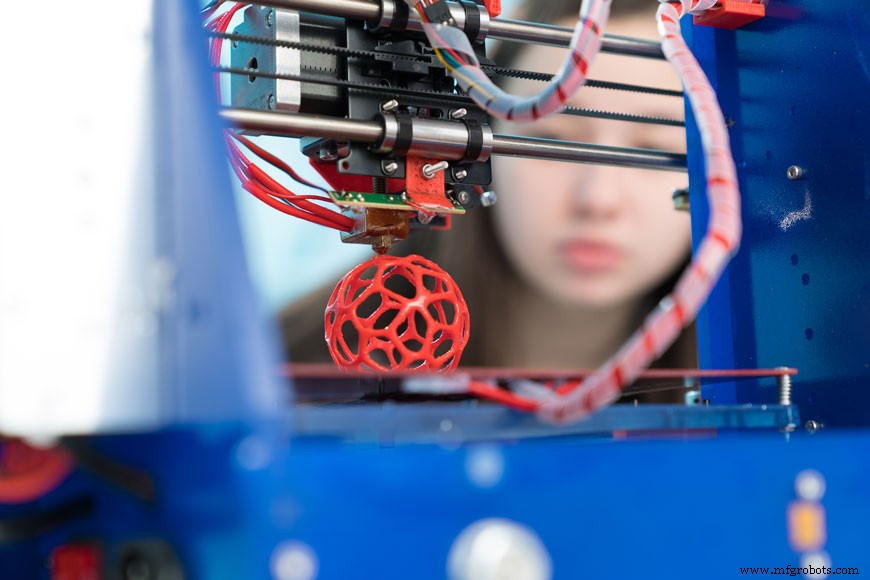

Impressão 3D

A impressão 3D é um processo relativamente novo, também conhecido como manufatura aditiva – o processo de imprimir uma camada de produto por vez até que um componente 3D seja construído pelas várias camadas. Cada camada pode ter cerca de 100 mícrons de espessura. A impressora é controlada por um sistema computadorizado, que recebe um desenho 3D como entrada e cria o produto 3D como saída.

A tecnologia evoluiu ao longo do tempo e uma grande variedade de materiais tornou-se disponível para impressão. Plásticos, nylons, resinas, prata, titânio, aço, cera, fotopolímeros e policarbonatos podem ser usados como material de impressão 3D.

Existem três tipos principais de máquinas de impressão 3D:

- Sinterização seletiva a laser (SLS) utiliza material de impressão fornecido em pó. Cada camada da peça é criada derretendo o pó usando um laser. O pó fresco é rolado sobre a parte parcialmente concluída e o processo é reiniciado até que toda a peça seja construída.

- Modelagem de deposição fundida (FDM) usa filamento termoplástico e o derrete para extrusão. A extrusão é controlada com precisão pelo computador de acordo com o design 3D, imprimindo cada camada em sucessão.

- Estereolitografia também usa um laser, mas, neste caso, um produto líquido é solidificado uma camada de cada vez pela ação do laser — ele é controlado para corresponder ao design.

A impressão 3D é popular para prototipagem rápida porque o processo é muito eficiente em termos de recursos. Nenhuma ferramenta de linhas de produção é necessária, os requisitos de mão de obra são mínimos e muito pouco desperdício é gerado. A desvantagem da impressão 3D é que pode ser demorada – levando horas e às vezes dias para construir peças complexas. O tamanho da peça é limitado pela área de impressão da máquina. Além disso, pode não ser possível produzir a peça no material desejado devido ao ponto de fusão muito alto de alguns metais.

Fundição na areia

Nas fundições de metal, os moldes são usados para fazer o molde que será usado para fundir a peça metálica. Um padrão de protótipo é feito da maneira mais simples e econômica, para que a peça possa ser testada e ajustada, se necessário. Por esta razão, o padrão é frequentemente usado para fazer um molde de areia, pois este é o molde mais barato e mais rápido de produzir. Do início ao fim, um protótipo pode ser feito em 2 a 4 semanas usando um padrão de madeira solto.

Um padrão de madeira solto é feito de madeira por um modelista usando técnicas como torneamento, ferramenta, fabricação de moldes e trabalho em madeira fina. O padrão é fabricado de acordo com o projeto do protótipo com algumas tolerâncias embutidas para retração, que ocorre à medida que o metal esfria. Onde o projeto do protótipo requer peças com backdraft, essas peças são feitas como peças soltas do padrão mantidas no lugar por pinos.

A areia de moldagem é especialmente constituída com a mistura certa de componentes para que tenha as características necessárias para a fundição de metais. Deve manter sua forma, não liberar muita umidade e dar um acabamento de boa qualidade. A areia é embalada ao redor do padrão de madeira solta para formar um molde, que pode ser usado para fazer o protótipo de metal.

A fundição de um protótipo de metal é um processo padrão de fundição em que o metal é fundido, a composição é controlada e o metal fundido é derramado no molde. Uma vez resfriado, o molde é quebrado e o protótipo de metal está pronto para o acabamento.

A fundição de metal de um protótipo rápido com um padrão de madeira solto é popular devido ao baixo custo de produção e à relativa facilidade de ajuste do padrão e reformulação, se necessário. Também é possível fazer o protótipo com o mesmo material do produto final, eliminando assim outras etapas de desenvolvimento ao longo da linha. Os fabricantes geralmente descobrem que o processo de desenvolvimento de um protótipo muitas vezes se torna o método para a produção final com pequenas modificações.

Fundição de investimento

A fundição de precisão também é um processo de fundição de metal, mas usa uma técnica diferente para fazer o padrão para a criação do molde. O primeiro passo é a criação de um padrão de cera que corresponda ao design do protótipo. Historicamente, os padrões de cera foram feitos com máquinas de moldagem por injeção ou prensas de cera, mas novos materiais e o desenvolvimento da impressão 3D criaram uma oportunidade para que os padrões de fundição de investimento fossem feitos com mais facilidade e rapidez.

Uma vez que o padrão foi feito, ele é revestido em material cerâmico que assume a forma do padrão à medida que se ajusta. O molde é então aquecido até que a cera derreta e flua para fora do molde de fundição - daí seu nome alternativo, fundição por cera perdida. Seguem-se os processos de fundição padrão, onde o metal fundido é derramado no fundido. Quando o metal esfria e solidifica, o molde cerâmico é quebrado, deixando o protótipo de metal pronto para o acabamento.

As vantagens desse método de prototipagem rápida são semelhantes às do padrão de madeira solta - com o benefício adicional de tolerâncias e acabamentos mais finos.

Fabricando protótipos de metal

Os materiais de estoque de metal incluem folhas, hastes, tubos, barras e fios. Qualquer um deles pode ser usado como matéria-prima para fabricar um protótipo de metal como uma etapa secundária a jusante, e não por meio de fabricação primária, como fundição ou impressão 3D.

Para a fabricação de protótipos de chapas metálicas, muitos processos diferentes podem ser empregados para fabricar um protótipo. Por exemplo, o modelo físico pode ser achatado e colocado em chapa de metal para usá-lo como modelo, então lasers ou tochas podem ser usados para cortar contornos e aberturas e marcar curvas. Prensas podem ser usadas para dobrar o metal nos limites marcados, e equipamentos de soldagem especializados podem ser usados para unir as peças.

A tubulação pode ser usada para prototipagem processando-a por meio de diversas operações para criar uma peça de protótipo que corresponda ao projeto:

- Flaring - alargar a abertura na extremidade de um tubo em forma de funil

- Agitando - reduzir ou aumentar o diâmetro da tubulação

- Ondulações - pequenas deformações na superfície metálica

- Dobrar - criando formas através da inserção de curvas em pontos definidos na tubulação

- Achatamento - usando uma prensa para comprimir o tubo

- Perfuração - criando furos no material

- Expandindo - usando calor e ferramentas para abrir o diâmetro da tubulação

A principal vantagem de fabricar um protótipo de metal a partir de materiais de estoque é a eficiência do tempo. Padrões ou moldes não são necessários, e as matérias-primas estão disponíveis na prateleira. A desvantagem é que alguns projetos de protótipos serão muito complexos para processos de fabricação padrão e, portanto, não podem ser feitos com essa técnica.

Usinagem de protótipos de metal

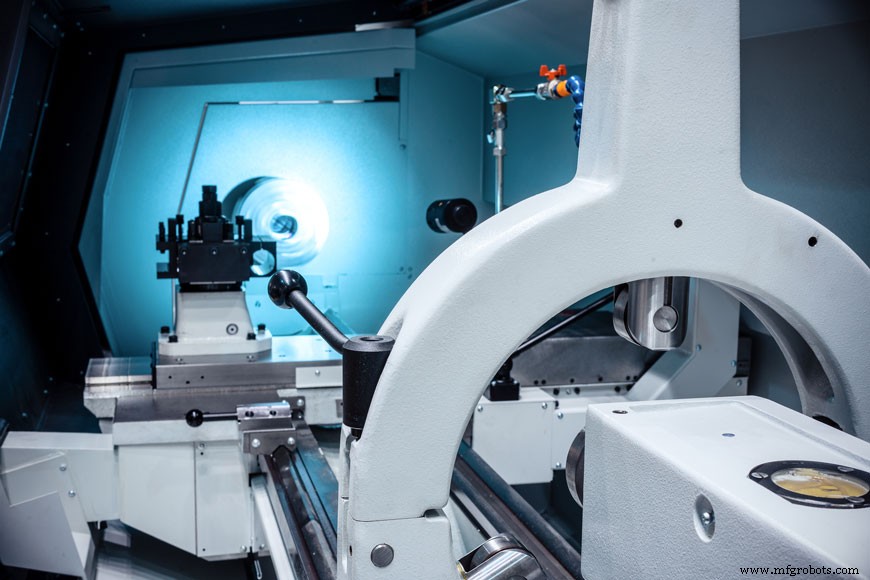

A usinagem é qualquer processo em que uma peça de matéria-prima é cortada em uma forma e tamanho finais desejados por um processo controlado de remoção de material - também conhecido como fabricação subtrativa. Ele pode ser usado para fabricar vários produtos metálicos, bem como materiais como madeira, plástico, cerâmica e compósitos. Na produção moderna, a usinagem é realizada por controle numérico computadorizado (CNC).

CNC é o controle computadorizado de equipamentos de usinagem para fazer uma peça de acordo com um projeto 3D. Os equipamentos de usinagem incluem tornos, moinhos, roteadores, furadeiras e retíficas. A matéria-prima das máquinas CNC são produtos metálicos em estoque, como chapas e barras de aço.

Um projeto 3D é convertido em um programa de computador, que é então usado pelo sistema de controle para direcionar as máquinas. A matéria-prima selecionada deve ser maior que o protótipo que está sendo confeccionado, pois é através da remoção do metal por usinagem que o protótipo é fabricado. Máquinas CNC avançadas controlam as operações em todos os 3 eixos (x, y e z) e podem virar a peça e alternar as ferramentas de usinagem automaticamente, resultando em um acabamento de alta qualidade e nível de precisão.

A vantagem das máquinas CNC sobre outras técnicas de fabricação é a ação automatizada baseada em um projeto 3D. A intervenção humana é limitada e o protótipo fabricado corresponde ao projeto com alto grau de precisão. Protótipos mais complexos podem ser fabricados com máquinas CNC do que com operações manuais. Uma desvantagem da usinagem de peças é que a peça é feita retirando o metal da matéria-prima e isso resulta em desperdício. Embora o material residual possa ser reciclado, existem implicações de custo e perdas que ocorrerão.

Estudos de caso sobre prototipagem rápida

Indústria automotiva

Pesquisas mostram que os desenvolvimentos na impressão 3D estão causando um impacto dramático na capacidade dos engenheiros de testar suas ideias e trazer produtos ao mercado rapidamente. Um artigo automotivo destaca o fato de que testar a aerodinâmica de certas peças automotivas é fundamental para medir seu impacto no desempenho do carro. À medida que os resultados dos testes são obtidos, pequenos ajustes podem ser feitos no projeto e um novo protótipo é reimpresso muito rapidamente. Para testes aerodinâmicos, não é essencial que a peça seja feita do material final, pois é a forma que está sendo testada, não a resistência. A impressão 3D está ajudando os engenheiros automotivos a acelerar seu desenvolvimento e melhorar sua eficiência.

Diferentes aplicações são adequadas para diferentes métodos de fabricação. Em um exemplo, um designer descobriu isso ao fabricar um conjunto de anel de 2 partes com um espaço para um cartão micro SD no espaço interno. Os primeiros protótipos foram feitos por Direct Metal Laser Sintering (DMLS), mas o acabamento superficial de menor qualidade e a má montagem levaram a uma investigação do uso de uma máquina CNC com usinagem por descarga eletrostática. O melhor desempenho do protótipo destacou as vantagens do CNC nesta aplicação específica.

Indústria de alta tecnologia

Reduzir os custos de desenvolvimento é um imperativo econômico para muitas empresas de alta tecnologia à medida que trazem suas novas criações para o mercado. Quando a Icon Aircraft lançou o projeto para sua aeronave recreativa A5, eles investiram tempo e energia significativos para encontrar a maneira mais econômica e eficiente de construir seus componentes para prototipagem e produção em massa. Um estudo de caso indica que a Icon Aircraft ganhou de 2 a 3 semanas no cronograma de produção, US$ 2.000, e duas pessoas-dia por peça de duto de ar, reduzindo a necessidade de ferramentas especializadas.

Indústria aeronáutica

O prêmio da American Foundry Society para o casting do ano de 2017 foi concedido a uma empresa que desenvolveu um novo casting para uma estrutura de assento de passageiro de aeronave. Historicamente, esse componente estrutural era feito de um único tarugo, mas um processo de projeto e engenharia detalhados resultou em uma estrutura treliçada feita de magnésio – um material mais leve que o alumínio, mas que não pode ser impresso em 3D. O protótipo de fundição rendeu um produto que tem a resistência necessária, mas é muito mais leve do que as peças usinadas existentes. A economia de US$ 100 mil/ano em uma aeronave de passageiro único foi calculada com base na redução nos custos de combustível devido aos assentos mais leves, bem como nas reduções de emissões associadas.

Prototipagem rápida e o caminho a seguir

Um número crescente de métodos para fabricação rápida de protótipos está disponível para inovadores e engenheiros. Cada método tem suas próprias vantagens e desvantagens. Os processos de fundição são adequados para aplicações onde o protótipo deve ser feito no mesmo material do produto acabado, especialmente para metais de alto ponto de fusão. A impressão 3D é adequada para componentes menores feitos de materiais imprimíveis específicos - essa tecnologia está se desenvolvendo e melhorando continuamente. A usinagem pode ser usada para cortar metal de um produto de estoque onde a complexidade não é muito severa e os processos padrão, como fresamento e retificação, ainda podem ser usados.

Sir James Dyson é um inventor, empresário e engenheiro icônico, mais famoso por seu desenvolvimento do sistema de vácuo ciclônico que substituiu os sistemas de vácuo de saco em sistemas de limpeza doméstica. Em uma entrevista fascinante com a BBC, Dyson revelou que sua invenção levou cinco anos para ser aperfeiçoada e um total de 5.127 ajustes e modificações diferentes. Ele acredita firmemente no velho lema:“Se no começo você não conseguir, tente, tente novamente!” A história de Dyson destaca a realidade de que desenvolvedores e engenheiros de produtos precisam de várias iterações de desenvolvimento e aprimoramento para trazer novos produtos ao mercado. As melhorias na prototipagem rápida continuarão a reduzir as ineficiências e os custos em benefício de inovadores e consumidores.

Referências

- 3ders. "Noções básicas de impressão 3D"

- Aço Marlim. “Impressão 3D versus Manufatura Tradicional”

- Invenções mecânicas. “Tipos de padrões”

- Engenharia Mecânica. “Padrões de Moldagem / Padrões de Fundição em Areia / Padrões e Moldes”

- miBot. “Fazendo moldes e padrões de areia”

- A Biblioteca de Manufatura. "Fundição de investimento"

- Gestão e Tecnologia de Fundição. “Tornar o investimento em um investimento melhor”

- Thomas Net. “Mais sobre Usinagem CNC”

- Folha de metal rápida. “Fabricação Rápida de Protótipos”

- Mecanismos Criativos. “Tudo o que você precisa saber sobre máquinas CNC”

- Wikipédia. "Usinagem"

Metal

- Espera-se que pós de metal refratário se tornem matéria-prima para impressão 3D

- Considerando o que a nova tecnologia de impressão em metal significa para AM

- H.C. AMPERPRINT de Starck:uma nova ferramenta para impressão 3D de metal

- 6 Considerações importantes de projeto para impressão 3D em metal

- Guia para Prototipagem Rápida para Desenvolvimento de Produto

- Quais são os benefícios da impressão 3D para fabricantes de metal?

- Prototipagem Rápida de PCB

- Os benefícios da prototipagem rápida e impressão 3D na fabricação

- Técnicas de Prototipagem Rápida para Dispositivos Médicos

- Materiais de prototipagem rápida:encontre metais exóticos para componentes