PEEK ou PEKK em futuras aeroestruturas TPC?

O que é melhor para a consolidação in-situ (ISC) de fitas compostas termoplásticas (TPC) sendo desenvolvidas para a produção de estruturas primárias de aeronaves, polieteretercetona (PEEK) ou polietercetonecetona (PEKK)? Esta barra lateral apresenta o debate PEEK vs. PEKK que faz parte da discussão mais ampla sobre se ISC como um processo verdadeiramente de uma etapa, fora de autoclave (OOA) pode atender às metas de custo e taxa de produção para a produção futura de aeronaves - ou seja, 60-70 aeronaves / mês para um jato de corredor único A320 neo. A alternativa é usar duas etapas :acondicionamento de fitas compostas termoplásticas via colocação automatizada de fibras (AFP) e, a seguir, consolidar em autoclave ou prensa aquecida. Consulte "Consolidando aeroestruturas compostas termoplásticas no local, Parte 1" e "Parte 2" para obter mais detalhes. (Consulte também o recente artigo de Jeff Sloan sobre fitas termoplásticas.)

PEEK e PEKK são membros da família mais ampla de poliariletercetona (PAEK), muitas vezes referida como policetonas . "PEKK se parece muito com PEEK e seu comportamento de cristalização é semelhante, mas sua temperatura de processamento é 375 ° C vs. 385 ° C para PEEK", disse Henri de Vries, cientista sênior, compósitos, no Departamento de Tecnologia de Estruturas da Centro Aeroespacial da Holanda (NLR, Amsterdã). NLR e GKN Aerospace (Redditch, Reino Unido) Fokker business (Papendrecht e Hoogeveen, Holanda) foram pioneiros em muitas tecnologias TPC nos programas TAPAS 1 e TAPAS 2, incluindo uma caixa de torção de 12 m de extensão e, mais recentemente, um CF de 6 m de comprimento e 28 mm de espessura Longarina superior do pilão do motor PEKK feita em AFP, mas consolidada em autoclave. (Consulte “Demonstradores de composto termoplástico - Roteiro da UE para fuselagens futuras”).

De Vries vê PEKK como mais adequado para AFP, “porque a janela de processo é mais ampla . Você deve estar a 385-390 ° C para PEEK - portanto, processar a 360 ° C não é o ideal. No entanto, com PEKK, o processamento é muito bom mesmo a 355 ° C. Portanto, não apenas o seu limite inferior é mais baixo, mas você obtém um pouco mais de tempo antes que o material endureça, de modo que o tempo total que fica no derretimento é um pouco mais longo, portanto, melhor consolidação . ”

De Vries acrescenta que o PEKK é interessante para a conformação por prensagem, a opção mais rápida para consolidação em uma segunda etapa em comparação ao ensacamento a vácuo e ciclo em uma autoclave. “As classes mais antigas de PEKK (DS) eram muito lentas para a conformação por prensagem, mas as classes mais novas (FC) são melhores e também mais baratos do que PEEK. ”

“Oxford Performance Materials (OPM) tem trabalhado com PEKK desde 2000”, diz DeFelice, “desenvolvendo materiais e tecnologia de aplicações. Todos os produtos PEKK no mercado hoje são feitos usando o método DuPont . ” Ele explica que basicamente todas as policetonas foram desenvolvidas ao mesmo tempo, em resposta a uma necessidade de melhorar o desempenho de fogo, fumaça e toxicidade (FST) em interiores de aeronaves ameaçadas pelas novas regulamentações da FAA na década de 1990 . No entanto, os regulamentos nunca se materializaram e o mercado inicial para PEEK e PEKK evaporou. Assim, a ICI cindiu o PEEK para a Victrex e a DuPont vendeu o PEKK para a Fiberite, que foi adquirida pela Cytec, que por sua vez foi adquirida pela Solvay. DeFelice diz que a Arkema se tornou parceira da OPM com o objetivo de ganhar experiência em PEKK e, por fim, desenvolveu um produto PEKK do método DuPont. Como resultado dessa parceria, a Arkema se tornou a segunda fonte para PEKK na indústria de compósitos.

“A Hexcel também investiu no OPM”, diz DeFelice. (Aqui, fazemos um desvio rápido para explicar a aquisição da Hexcel do negócio de manufatura aditiva aeroespacial e de defesa da OPM. “Nós desenvolvemos uma tecnologia de manufatura aditiva usando fusão a laser seletiva (SLM) com PEKK reforçado com fibra de carbono que é qualificado pela Boeing, Northrop Grumman e outros para aplicações AEROSPACE. Isso era atraente para Hexcel, que já era um

“Todos os PEKK não são iguais”, afirma DeFelice. “Solvay e Arkema praticam o método DuPont, que usa síntese de alta temperatura (HTS) , por isso é executado um pouco mais rápido, o que reduz o custo. No entanto, também tem suas desvantagens ”. Ele explica que inicialmente havia problemas com a estabilidade do fundido e a pureza do polímero PEKK, o que tornava difícil para a DuPont fabricar peças. Com o tempo, o método DuPont melhorou, assim como o polímero um pouco, e as peças se tornaram mais reproduzíveis. Por exemplo, além das tecnologias de manufatura aditiva mencionadas acima, a OPM desenvolveu moldagem por injeção, bem como aplicações de filme com PEKK.

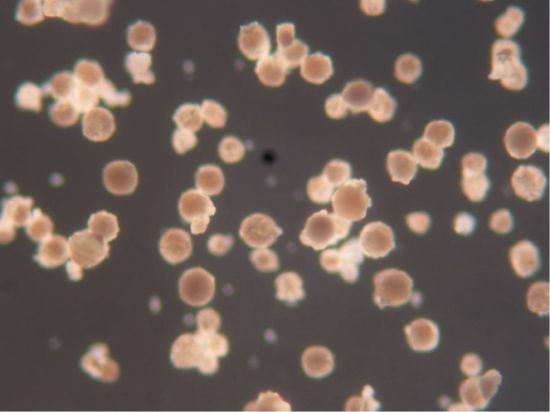

“Mas sempre vimos que o PEKK poderia ser feito de maneira diferente e aprimorado”, diz DeFelice. “Agora, se você voltar aos jogadores originais, havia na verdade um terceiro, e esse era o Raychem , que vendeu para a BASF, que simplesmente abandonou a PAEK. Mas a tecnologia de Raychem era para síntese de baixa temperatura (LTS) . Isso é muito diferente do HTS. ” Ele observa que em vez de produzir o polímero flocos que deve então ser aterrado antes de ser misturado com solvente, etc. para pré-impregnado e aplicações de impressão 3D, esta tecnologia LTS patenteada permite a produção de um pó com forma esférica isso é possível controlar. Como o LTS é um processo "frio", ele também é muito mais controlável em termos de peso molecular e estrutura molecular do polímero acabado. No entanto, o processo é mais lento, portanto, um pouco mais caro. “Mas também é possível ir diretamente ao pó, sem nenhuma etapa de moagem , ”Diz DeFelice. “Portanto, isso ajuda a compensar o processamento mais lento.”

Este novo produto, OXPEKK-LTS , oferece o melhor de dois mundos:um processo controlável que produz um produto com um pó de polímero esférico. “Com a moagem, você acaba com‘ rochas ’denteadas de polímero que são difíceis de empilhar uniformemente ao revestir e impregnar uma fita ”, explica DeFelice. “O formato redondo do OXPEKK-LTS permite mais precisão durante a gravação da fita. Portanto, agora podemos melhorar a fita e permitir o verdadeiro processamento OOA via consolidação in-situ, que é dificultada pela atual fidelidade dimensional da fita. ”

As partículas esféricas em OXPEKK-LTS permitem uma fita termoplástica mais uniforme,

que auxilia na obtenção de estruturas de aeronaves compostas primárias consolidadas in-situ de uma etapa, fora de autoclave (OOA). FONTE:Oxford Performance Materials.

Portanto, é possível produzir uma fita melhor e ainda corresponder ao preço do PEEK? “O custo que a Airbus e seus fornecedores estão debatendo para estruturas primárias compostas é muito mais complicado do que apenas o custo da matéria-prima do polímero”, contrapõe DeFelice. “A matéria-prima é definitivamente uma parte do custo geral do componente, mas o processo de fabricação e o desempenho são os principais elementos de custo. Primeiro, a resistência à compressão de PEKK é muito maior do que PEEK, que é uma vantagem substancial. Você é capaz de atingir muito melhor fadiga desempenho na estrutura composta, o que por sua vez significa que você pode projetar estruturas mais leves que não requerem tanto material. Em outras palavras, fornecemos uma maneira de alcançar maiores proporções resistência-peso . Mas também ativamos o ISC, então essas estruturas mais leves agora são produzidas em uma etapa , não dois. ”

Mas o OPM não para por aí. DeFelice afirma que todas as fibras de carbono usadas em policetona prereg para aplicações aeroespaciais é usado sem dimensionamento . Isso é fundamental porque o dimensionamento aplicado à fibra permite que ela se mova por todas as várias etapas de processamento com previsibilidade, danos reduzidos e repetibilidade. “Ninguém na indústria aeroespacial usa fibra de carbono com dimensionamento para estrutura primária termoplástica PAEK porque todos os dimensionamentos conhecidos afetam adversamente as propriedades mecânicas ," ele explica.

Uma nota rápida aqui. Matthias Schubert, serviço técnico da Teijin Carbon na Europa, discorda. “Usamos um dimensionamento especial para PAEK termoplásticos por muitos anos ”, explica. “Foi necessário porque as dosagens padrão têm alguma liberação de gás devido à química do epóxido que se degrada nas temperaturas de processamento da PAEK. Nosso dimensionamento realmente aumenta a adesão da resina , que é cerca de 20% maior em comparação com fibras de carbono não dimensionadas . ” Ele observa que isso foi medido por testes de flexão de 4 pontos transversais e pode ser atribuído à inicialização controlada de estruturas cristalinas na interface fibra-resina. (Observe que este desenvolvimento de dimensionamento é explicado por Jean-Philippe Canart da Teijin Carbon America no blog “PEEK vs. PEKK vs. PAEK”.)

“Com OXPEKK LTS, também temos química proprietária para colocar o PEKK em solução e usá-lo como um dimensionamento isso acelera ainda mais o processamento e melhorar o desempenho da fita . ” diz DeFelice. Isso se estende até a consolidação in-situ. “Portanto, agora existe um caso de negócios extremamente forte emergindo para grandes estruturas primárias feitas com esta tecnologia.”

E quanto a fitas mais grossas? A NLR disse que gostaria de ter uma fita com espessura de 0,25 polegada, o que ajuda ainda mais a atender às taxas de produção de 60-70 aeronaves / mês. “ A velocidade contraria a fidelidade no processo e atuação na estrutura final ”, afirma DeFelice. “Portanto, é sempre um equilíbrio entre esses fatores opostos. A física das partículas redondas de polímero em pré-impregnação está bem estabelecido. Acreditamos oferecer o controle dessas partículas, o que dá mais alavancas para atingir o equilíbrio necessário para a produção de grandes estruturas primárias OOA que atendam às metas de custo e desempenho. Temos ferramentas muito poderosas para obter essa tecnologia onde a Airbus e outros desejam que ela esteja. ”

O histórico de novos caminhos desbravadores da OPM lhe dá confiança. “Ninguém mais qualificou a impressão 3D com PEKK e fibra de carbono para espaçonaves com uma base B total permitida”, diz DeFelice, “e ninguém mais desenvolveu implantes de crânio, coluna e ortopédicos com autorização do FDA, biocompatibilidade e desempenho certificados. Estamos confiantes de que podemos fornecer soluções de compostos termoplásticos PEKK para aeronaves. ”

OXPEKK LTS será introduzido para fins de desenvolvimento no final deste ano. O produto estará disponível comercialmente no início de 2019.

Resina

- O futuro da TV ao vivo

- O Futuro é… Indústria 4.0

- O futuro é… Colaboração

- PEEK Implantes Médicos

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- Futuros tampões e fechamentos:Mais HDPE, Mais PCR

- AI vai beneficiar o RH no futuro?

- O futuro dos data centers

- Futuro energético local

- Construindo um futuro na Flórida