Flash de moldagem por injeção:9 principais causas e como resolvê-las

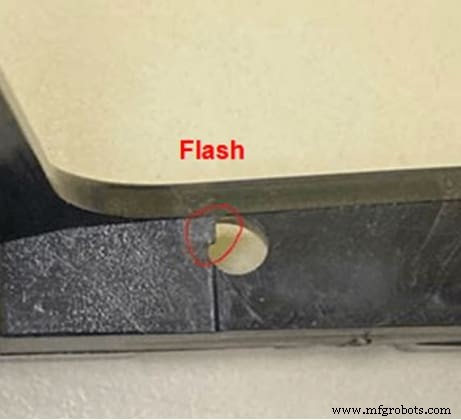

Flash é um dos defeitos mais comuns na moldagem por injeção. É a fina camada de plástico na linha de partição ou qualquer outra parte onde duas superfícies diferentes do molde se encontram e formam um limite. Tais áreas podem criar uma diferença na expansão e outros parâmetros, o que pode contribuir para aumentar as chances de flash.

Lidar com o flash de moldagem por injeção é simples, mas exige recursos extras e afeta a eficiência geral do processo. Além disso, a rebarbação – remoção de rebarbas manual ou automática – também pode afetar negativamente a qualidade do produto e potencialmente danificar o molde, resultando em custos mais altos e outras perdas. É por isso que é tão importante minimizar o defeito de flash em projetos de moldagem por injeção.

Para resolver o flash da moldagem por injeção, é importante identificá-los primeiro e depois resolvê-los de forma eficaz com uma abordagem direcionada. Isso garantiria os resultados mais rápidos e ajudaria a apontar a direção certa para otimizar o processo de moldagem por injeção e eliminar todos os defeitos.

O que é flash na moldagem por injeção?

O flash de moldagem por injeção é uma falha onde a peça tem excesso de plástico na linha de partição, um limite ou qualquer outra área onde diferentes formas e áreas do molde se encontram. Geralmente, o flashing em moldes de plástico é o mais comum na linha de partição. No entanto, outras áreas também são afetadas. Suas causas e efeitos permanecem os mesmos, independentemente do local.

Na indústria de hoje, a rebarbação em peças moldadas é comum e a maioria dos fabricantes a reduz significativamente, mas não a remove totalmente. A principal razão é o custo total da moldagem por injeção. Os moldes sem flash são bastante caros, mas a maioria das empresas encontra um equilíbrio entre custo, qualidade e estética.

As principais causas do flash de moldagem por injeção

O flash de moldagem por injeção pode acontecer por uma série de razões. Às vezes, a origem do problema pode ser mais de uma. Você pode ter uma incompatibilidade de linha de partição junto com o fluxo errado, levando aos mesmos resultados – um defeito de flash nas peças de moldagem por injeção.

Uma coisa importante a ser observada sobre o problema de flash de movimento de injeção é que ele não está restrito a uma única instância ou a um subprocesso. O flashing tem várias causas e pode ocorrer devido a uma infinidade de motivos, desde problemas na fase de injeção até falhas no equipamento de retenção ou outros motivos, como viscosidade, pressão ou velocidade.

Aqui estão as causas mais comuns de flashing em moldes de plástico e quando eles realmente ocorrem.

Flash de molde durante a fase de injeção

1 – Incompatibilidades de linha de separação

Uma das maiores razões por trás da incompatibilidade da linha de partição é a presença de contaminantes ambientais, como poeira e detritos, que podem manter o molde aberto. Consequentemente, o excesso de material vaza e causa um defeito de flash. Além disso, falhas no molde também podem causar esse problema. Principalmente essas falhas se propagam ao longo do tempo por causa do uso. Ferramentas mais antigas e desgastadas levam a vazamentos e isso resulta em rebarbas devido à incompatibilidade da linha de partição.

Mesmo se você tiver o molde perfeito e garantir que não haja contaminantes, o flash ainda pode ocorrer quando você está lidando com pressão de fixação inadequada ou formas extremamente complexas. Cavidades e outros recursos complexos podem aumentar a pressão geral que seu molde sustenta e causar vazamentos e defeitos em algumas áreas.

2 – Ventilação inadequada

A moldagem por injeção é um processo complexo em que você precisa cuidar da temperatura geral, pressão, bolsas de ar e outros recursos. Por exemplo, bolhas de ar presas são uma grande falha em qualquer projeto de moldagem por injeção que pode afetar as capacidades gerais de carga e mecânica da peça. Da mesma forma, as peças moldadas por injeção têm uma faixa de temperatura específica para uma excelente formação. Os respiros são responsáveis por garantir o bom funcionamento de todos esses componentes. Quaisquer problemas que levariam a vários defeitos que não se limitam apenas a piscar.

Flash do molde durante a embalagem ou retenção

3 – Baixa pressão de aperto

O flash pode ocorrer durante o processo de embalagem e retenção. O processo de embalagem é responsável pelo encolhimento do material durante o resfriamento. A melhor maneira é adicionar o excesso enquanto o processo de retenção mantém todo o sistema em equilíbrio de pressão até o resfriamento.

Em ambos os casos, a pressão de fixação precisa ser precisa. A força de fixação incorreta pode perturbar a linha de partição e permitir que o líquido de entrada saia e cause flashing.

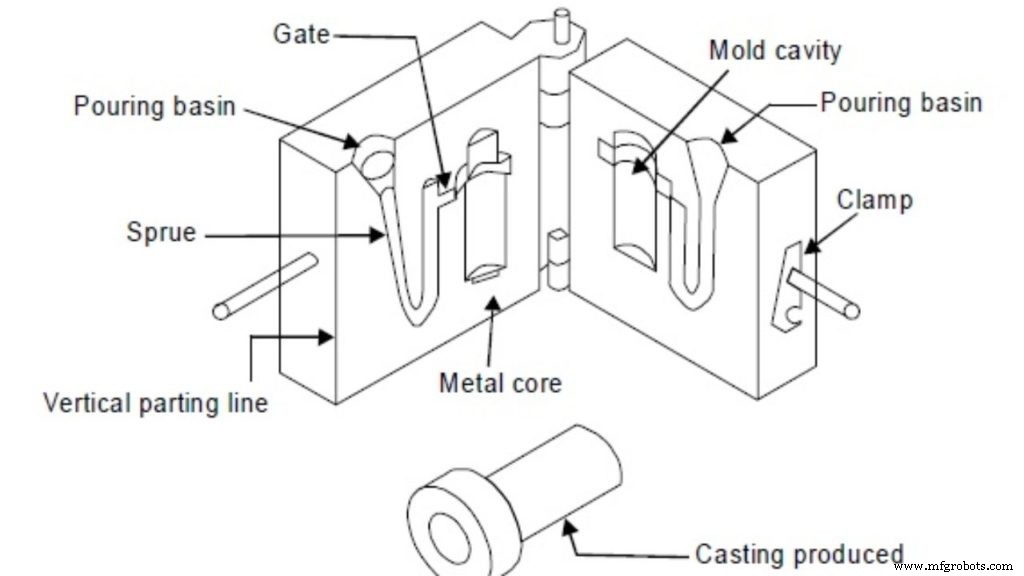

4 – Problema da bucha do canal

As buchas de sprue fazem parte do molde e são responsáveis por transferir os plásticos fundidos para dentro da cavidade. Com o tempo, eles podem perder o suporte para sustentar a força da pressão de injeção e deteriorar sua função. Nesses casos, suas peças moldadas por injeção terão defeitos e o mais comum deles é o flashing.

Flash do molde durante o processo devido às características do fluxo

Além da etapa do processo, existem alguns elementos que podem causar rebarbas na moldagem por injeção devido às características do processo e do fluxo. A quantidade de rebarbas que sua peça plástica terá devido às características do processo depende das seguintes características do processo.

5 – Viscosidade

A viscosidade é a propriedade de qualquer líquido fluir e é central no processo de moldagem por injeção. Viscosidade mais baixa significa que o líquido fundido fluirá facilmente para fora da forma do molde e terá distorções na forma de flash. Geralmente, esta viscosidade é uma função da temperatura, propriedades do material, pressão e velocidade.

6 – Temperatura do barril e do bico

A pressão não é o único fator que aumenta a viscosidade e, consequentemente, o flash em sua peça de moldagem por injeção. A temperatura do cano e do bico também tem um efeito direto. A temperatura mais alta torna o fluido mais propenso a vazamentos devido à menor viscosidade e, consequentemente, aumenta as chances de rebarbas na moldagem por injeção.

7 – Preenchimento excessivo

Qualquer configuração de moldagem por injeção terá restrições com base no tamanho e na geometria. Se o plástico derretido estiver cheio demais, a pressão de injeção superará naturalmente a pressão de fixação e causará vazamentos. Isso aumentaria as chances de flash e outros padrões. No entanto, você deve ter cuidado ao ajustar as configurações de alimentação, pois o resfriamento encolhe o plástico e você não deseja uma peça incompleta devido a um curto tiro na moldagem por injeção.

8 – Alta pressão

A pressão está entre as características de processo mais comuns que podem aumentar a probabilidade de flash. A física básica determina que a alta pressão leva a mais características de temperatura e fluxo em um ambiente fechado. O aumento da pressão e o aumento resultante na viscosidade podem causar vários padrões, incluindo flash.

9 – Excesso de embalagem

Complexidades no projeto e caminhos intrincados no molde também podem criar rebarbas em peças moldadas por injeção. Em campos estreitos, uma quantidade limitada de líquido fundido pode solidificar e bloquear o fluxo. Criando assim pressão localizada dentro do molde. Os defeitos resultantes não param apenas no flash. Em vez disso, você terá que lidar com outros problemas, como distorção, densidade não uniforme e vários outros problemas relacionados.

5 maneiras eficazes de controlar o flash na moldagem por injeção

Não há dúvida de que prevenir o flash é muito importante porque o flash causaria muitos problemas funcionais e estéticos. No entanto, a remoção do flash da moldagem por injeção é possível.

Aqui estão as 5 maneiras mais eficazes que ajudam você a controlar o flash em suas peças moldadas.

Design para fabricação

A maneira mais eficaz de garantir que sua peça moldada por injeção esteja livre de rebarbas é projetá-la para fabricação. Isso significa garantir os recursos simples e mais eficazes que executam a função, em vez de se concentrar em sistemas complexos.

Para entender isso melhor do ponto de vista do processo de moldagem por injeção, considere a linha de partição. Especialistas na área recomendam usar uma linha de partição na borda em vez da superfície. Isso tem benefícios estéticos e funcionais, pois a linha de partição não será visível na borda. O design também reduzirá as chances de rebarbas, pois a costura contraria qualquer incompatibilidade de linha de partição.

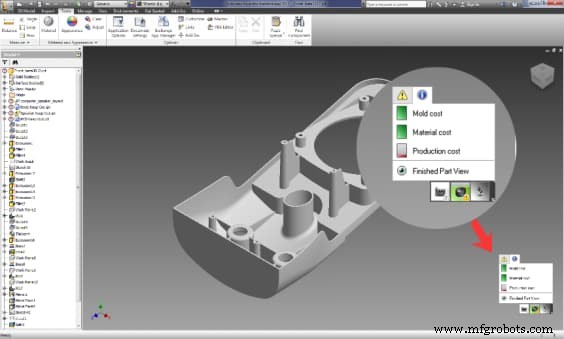

Hoje, o uso da análise DFM é uma parte importante de qualquer projeto de moldagem por injeção industrial. Existem ferramentas de software especiais que simulam os resultados de forma eficaz e mostram as características do fluxo e preveem problemas comuns como empenamento, flash e fluxo de calor na moldagem por injeção. No RapidDirect, por exemplo, você pode carregar seu arquivo de projeto de peça para a plataforma de fabricação online e, em seguida, obter uma análise DFM gratuita para suas peças.

Diminua a taxa de injeção

Outra excelente maneira de reduzir o flash da moldagem por injeção é controlar as variáveis do processo. A taxa de injeção tem um efeito direto na viscosidade, pressão e temperatura que podem causar flash. Geralmente, essa é a primeira coisa que muitos especialistas fazem ao lidar com flash, pois a maioria das variáveis do processo está conectada à taxa de injeção.

Especifique um molde sem flash

Uma maneira excelente, mas cara, de eliminar completamente o flash de suas peças moldadas por injeção é usar um molde sem flash. Garante os melhores resultados, mas tem um custo exuberante que não é viável para muitos negócios e aplicações. Para aplicações sensíveis, onde a estética, a funcionalidade e todos os outros elementos são muito importantes e os custos não são um problema, talvez essa seja a melhor maneira de garantir uma peça sem defeitos.

Limpeza adequada do molde

Uma das principais causas da incompatibilidade da linha de partição é o acúmulo de sujeira, detritos e outros contaminantes no molde. Além disso, micropartículas em cavidades estreitas do molde podem até causar overpacking, o que aumenta ainda mais os defeitos gerais da peça. Manter seu molde limpo e conservado pode ajudar a minimizar as chances desses problemas e garantir os melhores resultados.

Manutenção adequada do molde e melhorias no processo

Por fim, a manutenção do molde e a otimização do processo são essenciais para resultados consistentes e confiáveis. A tonelagem e a pressão do grampo às vezes podem danificar o molde e deixar algumas deformações que podem causar vários defeitos na peça.

Um parceiro qualificado pode ajudar seu projeto de moldagem por injeção

O flash de moldagem por injeção é uma realidade inevitável e a melhor maneira de reduzi-lo é através da otimização contínua do processo e de estar atento a todos os sinais. Os moldes sem flash são uma opção, mas têm a desvantagem de aumentar os custos. Em vez disso, é mais viável abordar as causas mais comuns melhorando o design, mantendo os moldes e otimizando o processo de moldagem por injeção para garantir os melhores resultados.

O parceiro certo de serviços de moldagem por injeção como RapidDirect pode ajudá-lo a fazer tudo isso sem perder tempo e recursos. Somos um serviço certificado pela ISO que oferece resultados incomparáveis graças à nossa equipe versátil e verificações de qualidade rigorosas. Do projeto mais complexo ao elemento mais simples, nossa equipe trabalhou com várias entidades nacionais para otimizar cada etapa da fase de projeto e atender a todos os seus requisitos no menor tempo possível.

O que diferencia o RapidDirect é a plataforma DFM de última geração que fornecemos. Nosso portal online permite que você acesse nossos inúmeros modelos de design e conte com a ajuda de nossa equipe de especialistas para criar o melhor produto. A inicialização com o RapidDirect é simples. Basta carregar seu projeto com as especificações e características necessárias para obter uma cotação instantânea e começar a experimentar o futuro da fabricação.

Resina

- Como a moldagem por injeção é realizada

- Como estimar o custo de moldagem por injeção?

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- Como planejar e implementar automação em uma planta de moldagem por injeção

- Sete desafios de entrega da última milha e como resolvê-los

- 4 principais causas de falha de aparelhagem e como evitá-las

- Principais causas de falha de máquina e como evitá-las

- Principais riscos de segurança na construção e como evitá-los

- Principais preocupações de segurança no transporte rodoviário e como evitá-las

- Os 4 principais problemas de máquinas CNC e como solucioná-los