Como a impressão 3D está transformando a indústria automotiva? (2021)

Os dias da impressão 3D como apenas uma ferramenta de prototipagem rápida para a indústria automotiva acabaram. Os avanços na manufatura aditiva (AM) significam que, hoje, as montadoras estão cada vez mais integrando a impressão 3D em suas linhas de produção.

Na verdade, 94 por cento das partes interessadas no setor automotivo estão planejando expandir seus recursos de impressão 3D, afirma a pesquisa da Jabil realizada em 2018.

Neste artigo, vamos mergulhar nos benefícios que a impressão 3D oferece aos fabricantes de automóveis e explorar como a tecnologia está sendo integrada aos processos de produção automotivos hoje. Além disso, veremos os desafios atuais de adotar a impressão 3D para peças automotivas de uso final, bem como o que o futuro reserva para a impressão 3D no setor automotivo.

Os benefícios da impressão 3D para a indústria automotiva

1. Inovação de design

A impressão 3D pode ser usada para criar designs complexos e intrincados que de outra forma não seriam possíveis com os métodos de manufatura tradicionais. Esse recurso é particularmente benéfico ao criar peças funcionais personalizadas.

Como a redução de peso é uma área importante de preocupação para OEMs automotivos - veículos mais leves geralmente têm menor consumo de combustível - os engenheiros de design também podem se beneficiar da combinação de impressão 3D com ferramentas como otimização de topologia e design generativo. Eles podem ser usados para remover material em áreas específicas e criar peças com peso e desempenho otimizados.

2. Montagem simplificada

A consolidação de peças é outra maneira pela qual os OEMs automotivos podem se beneficiar da impressão 3D. Como os métodos tradicionais de manufatura não têm a liberdade de design da impressão 3D, vários componentes devem ser produzidos para criar um componente final.

Com a consolidação de peças, várias peças de um componente podem ser integradas em um único componente no estágio de projeto. Devido à sua complexidade, o design consolidado muitas vezes pode ser produzido apenas com a ajuda da impressão 3D.

Com essa abordagem, a impressão 3D pode simplificar o processo de montagem, reduzindo o número de componentes necessários no estágio de montagem. Superar a necessidade de várias peças ajuda a reduzir o uso de material e o tempo ou custos de montagem.

3. Personalização

Com a fabricação cada vez mais inclinada para a customização em massa, os OEMs automotivos devem, cada vez mais, encontrar maneiras de criar veículos adaptados às necessidades de seus clientes. A impressão 3D oferece uma maneira econômica e flexível de produzir peças personalizadas.

No segmento de luxo e automobilismo da indústria, as empresas já estão usando a tecnologia para produzir peças personalizadas para o interior e exterior de um veículo.

Oferecer opções de personalização aos clientes é uma das maneiras pelas quais as montadoras buscam melhorar a experiência do cliente e aumentar sua vantagem competitiva.

Um segmento da indústria automotiva que adotou a impressão 3D para customização é o de veículos de luxo. Em um segmento onde pequenas tiragens de produção são a norma, a impressão 3D pode ser usada para criar peças, sob medida para requisitos específicos do cliente, em um período de tempo relativamente curto.

O Mini é um bom exemplo:a montadora alemão-britânica recorreu à impressão 3D para permitir que os clientes encomendassem peças personalizadas, como componentes de acabamento e maçanetas.

Porsche 3D imprime assentos personalizados

Em outro exemplo, a Porsche introduziu um novo conceito para assentos de carros esportivos que aproveita a impressão 3D para personalização.

Os novos assentos apresentam assento central impresso em poliuretano 3D e seções de almofada do encosto, que podem ser personalizadas em três níveis de firmeza:duro, médio e macio.

A Porsche planeja imprimir em 3D 40 protótipos de assentos para uso em pistas de corrida europeias, já em maio de 2020, com o feedback do cliente sendo usado para desenvolver os modelos finais para uso nas ruas para meados de 2021.

No futuro, a Porsche deseja expandir a personalização do assento além da firmeza e da cor, personalizando o assento de acordo com o contorno corporal específico do cliente.

A impressão tem o potencial de transformar o estágio de design do produto, com os clientes tendo mais voz na aparência de seus veículos.

materiais de impressão 3D para aplicações automotivas

Muitas aplicações automotivas requerem materiais que combinam tenacidade e ductilidade com resistência ao calor e produtos químicos. A impressão 3D com polímeros de alta resistência (náilon, PEEK), plásticos (ABS, ASA) e metais (alumínio, ligas de aço, titânio), são, portanto, as opções mais comuns para a produção de ferramentas e componentes de automóveis funcionais.

Agora, também existe a possibilidade de impressão 3D com compósitos de fibra de carbono, o que abre mais uma porta para a fabricação de componentes automotivos ainda mais leves.

Integração da impressão 3D no processo de produção automotiva

Desenvolvimento e validação de produto

Com a possibilidade de produzir múltiplas iterações de design em menor tempo (e com pouco custo adicional), a impressão 3D é uma ferramenta eficaz para o desenvolvimento de produtos. Normalmente, uma peça deve passar por vários ciclos de projeto antes que o projeto final seja acordado.

Com a impressão 3D, esse estágio pode ser acelerado drasticamente. Além disso, melhorias de design de baixo custo podem ser feitas de forma relativamente rápida, uma vez que a tecnologia não requer ferramentas caras para produzir um protótipo.

O uso de impressão 3D para prototipagem, teste e validação de desempenho é atualmente uma das aplicações mais populares da tecnologia na indústria automotiva.

Os baixos custos de produção, possibilitados pela impressão 3D, significam que os engenheiros de design podem primeiro verificar o ajuste e a função de um componente antes de investir em moldes caros e normalmente trabalhosos para a produção de peças finais.

Verificação do projeto com impressão 3D na Audi

Antes de um novo veículo entrar em produção, o Audi Pre-Series Center em Ingolstadt, constrói modelos físicos e protótipos para a marca, para poder avaliar novos designs e conceitos.

O uso de impressão 3D de polímero tornou-se parte integrante do processo de design automotivo no Audi Pre-Series Center, permitindo que a equipe supere as limitações dos processos convencionais e acelere a verificação do design.

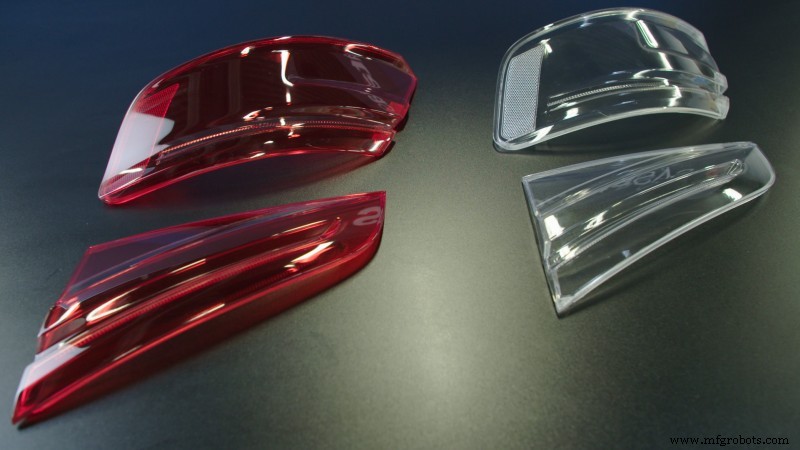

Veja as coberturas da luz traseira, por exemplo. Tradicionalmente, os protótipos dessas peças são produzidos por fresagem ou moldagem. O principal desafio com essas técnicas de produção é que as tampas multicoloridas da caixa da luz traseira devem ser produzidas separadamente e depois montadas. Isso aumenta o tempo de espera para verificação do projeto e, consequentemente, atrasa o tempo de colocação no mercado.

O uso da tecnologia de impressão 3D multicolorida da Stratasys permite que a equipe crie tampas de luz traseira multicoloridas e totalmente transparentes em uma única impressão, eliminando a necessidade do que antes era um processo de várias etapas.

Para produzir tampas de luz traseira, a Audi espera reduzir os prazos de prototipagem em até 50 por cento, graças à impressão 3D.

Ferramentas

Embora a prototipagem continue sendo a principal aplicação da impressão 3D na indústria automotiva, o uso da tecnologia para ferramentas está rapidamente se tornando popular.

A fábrica de montagem da Volkswagen Europa já está usando AM para produzir equipamentos de ferramentas internamente, em vez de adquiri-los de fornecedores terceirizados.

A empresa começou a usar a impressão 3D para ferramental em 2014, em um projeto piloto. O sucesso do piloto convenceu a Volkswagen a mudar grande parte de sua produção de ferramentas para a impressão 3D.

O uso da tecnologia para esta aplicação traz muitas vantagens.

A produção interna de suas ferramentas reduz os custos de produção de ferramentas para o fabricante de automóveis em 90 por cento - e reduz o tempo de espera de semanas para apenas alguns dias. Para dar um exemplo, uma ferramenta como um emblema da porta elevatória levaria 35 dias para ser desenvolvida usando a fabricação tradicional e custaria até € 400. Com a impressão 3D, a mesma ferramenta pode ser produzida em quatro dias com um custo de apenas 10 €.

O uso de impressão 3D para ferramentas economizou para a Volkswagen cerca de € 325.000 em 2017, ao mesmo tempo que melhorou a ergonomia, a produtividade e a satisfação do operador.

Quando se trata de auxiliares de manufatura, a impressão 3D está crescendo rapidamente como uma alternativa às formas mais estabelecidas de ferramentas de manufatura. Em alguns anos, provavelmente veremos mais OEMs automotivos mudando para ferramentas impressas em 3D para melhorar a eficiência de sua produção e o desempenho de suas ferramentas.

Peças sobressalentes

Os fabricantes de automóveis podem aproveitar os benefícios da impressão 3D para criar peças de reposição sob demanda.

Com altos custos de estoque associados ao armazenamento de peças sobressalentes (e muitas vezes raramente solicitadas), a impressão 3D oferece um meio de baixo custo para produzir as peças necessárias no prazo e sob demanda, levando a melhores tempos de entrega, custos de estoque reduzidos e uma cadeia de suprimentos simplificada.

Daimler Buses pretende imprimir peças sobressalentes em 3D

No início de 2020, a Daimler Buses anunciou seus planos para desenvolver um novo modelo de negócios:a produção direta de peças de reposição para clientes por meio de impressão 3D.

No momento, o Centro de Competência da Daimler Buses para impressão 3D está examinando mais de 300.000 peças de reposição para ônibus em detalhes para tal impressão. Cerca de 200 foram identificados até agora como adequados, como tampas, alças e uma ampla gama de suportes.

Um dos principais motivadores da mudança para a impressão 3D para essas peças é a capacidade de acelerar a produção e entrega de peças. A Daimler Buses afirma que esses processos levam apenas alguns dias, em vez de vários meses.

Um benefício adicional da impressão 3D, citado por Daimler Buses, inclui maior eficiência do material:a tecnologia produz consideravelmente menos resíduos e qualquer material não utilizado pode ser usado imediatamente para o próximo pedido de impressão 3D.

Produção da peça final

Avanços recentes na tecnologia e materiais AM desbloquearam a impressão 3D para produzir peças de uso final de pequeno e médio porte. De acordo com a pesquisa de 2018 da Jabil com OEMs automotivos, 40 por cento prevêem que a impressão 3D ajudará na produção de componentes automotivos de uso final.

As peças automotivas impressas em 3D de uso final podem variar de componentes externos a internos, como foles, dutos complexos, suportes de montagem e componentes do motor.

Um exemplo é a Ford:no ano passado, a empresa anunciou o início da produção de impressão 3D de componentes estruturais.

As peças em questão incluem peças de manutenção do braço da alavanca do Ford Focus HVAC (aquecimento, ventilação e refrigeração), os plugues auxiliares do Ford F-150 Raptor e os suportes do freio de estacionamento elétrico Ford Mustang GT500.

Esses componentes são produzidos usando a tecnologia de impressão 3D Digital Light Synthesis (DLS) da Carbon e material EPX (epóxi) 82 e foram aprovados em todos os padrões e requisitos de desempenho da Ford.

Impressão 3D em esportes motorizados

O uso de AM como uma vantagem competitiva para o desenvolvimento de carros de corrida é uma prática padrão hoje.

No automobilismo, a impressão 3D se tornou uma ferramenta indispensável para a produção de peças duráveis e precisas para testes em túnel de vento. Outra vantagem é a velocidade:caso seja necessária uma mudança no projeto, o AM torna mais fácil a produção de componentes que podem ser testados em túnel de vento, com muito mais rapidez.

Muitas equipes de carros de corrida também estão explorando a impressão 3D na produção de componentes de carros de uso final. Por exemplo, a equipe 3D da Alfa Romeo Sauber F1 imprime um aro de rolo de metal - uma estrutura de segurança crítica que protege o motorista em caso de capotamento.

Notavelmente, esta parte é feita de Scalmalloy, um metal leve desenvolvido especificamente para AM. Ao combinar este material com a tecnologia de fusão a laser seletiva (SLM), o Sauber F1 pode produzir um aro de rolo muito mais leve com recursos internos complexos para integridade estrutural. Também foi capaz de reduzir os prazos de produção em cerca de 25 por cento.

Desafios de impressão 3D na indústria automotiva

Produção em massa

Embora os OEMs automotivos estejam cada vez mais incorporando sistemas AM no desenvolvimento e na produção, um desafio para uma adoção mais ampla são os volumes de produção. Com mais de 92 milhões de carros produzidos somente em 2019, a indústria automotiva depende fortemente da produção em série.

Em seu estágio atual, a impressão 3D não pode produzir peças no volume e velocidade exigidos pela indústria automotiva. A tecnologia, portanto, não deve ser um substituto para os métodos tradicionais de manufatura, adequados para volumes massificados, mas como uma ferramenta complementar para volumes menores, produção customizada.

Dito isso, os fabricantes de hardware de impressão 3D estão desenvolvendo métodos de produção de alto volume para atender aos requisitos da indústria automotiva. Um deles é o jato de metal aglutinante, desenvolvido por empresas como HP, Desktop Metal, ExOne e também GE Additive.

Além de metal, as impressoras 3D de jateamento de aglutinante podem usar materiais em pó, como plástico, areia e cerâmica e um agente de ligação, para construir rapidamente uma peça camada por camada, usando dados de um arquivo de design digital.

Ao contrário de uma impressora 3D, que usa um laser ou um feixe de elétrons e faz uma ou duas peças por vez, uma máquina de jato de ligante pode, por exemplo, fazer dezenas de suportes de uma vez, porque a área de impressão é muito maior e as camadas são construído muito mais rápido.

No entanto, o jato de ligantes metálicos está apenas nos estágios iniciais de sua adoção na indústria automotiva. De acordo com Matthias Schmidt-Lehr, sócio-gerente da empresa de consultoria Ampower GmbH &Co, a tecnologia de binder jetting está entre cinco e dez anos longe de ser capaz de produzir peças em volumes automotivos.

Tamanhos de construção

Outro desafio enfrentado pelas montadoras é o tamanho de construção limitado de muitos sistemas AM. Embora peças maiores possam ser produzidas com tecnologia de impressão 3D, isso deve ser feito na forma de peças modulares. Estes, por sua vez, devem atualmente ser montados ou fixados por meio de outros processos, como soldagem.

No entanto, a manufatura aditiva em larga escala é uma área importante e crescente de pesquisa, com tecnologias que podem suportar tamanhos de construção maiores, como a fabricação de aditivos para arco elétrico (WAAM) e a manufatura aditiva para grandes áreas (BAAM), sendo ativamente pesquisadas e desenvolvidas.

Lacuna de habilidades AM

O investimento adicional no desenvolvimento de habilidades específicas de AM também deve ser abordado se a tecnologia tiver um crescimento mais amplo. O design para AM, bem como a operação e manutenção de sistemas AM, materiais e pós-processamento, são habilidades vitais que devem ser desenvolvidas e cultivadas.

Embora muito se tenha falado sobre a atual lacuna de competências da AM, as parcerias com universidades e programas de treinamento interno são uma forma de garantir um pool de talentos qualificados, capazes de trabalhar com as particularidades da tecnologia AM.

Impressão 3D automotiva:o caminho a seguir

À medida que os fabricantes de automóveis continuam a encontrar novas aplicações para a impressão 3D, uma coisa é certa:o uso da impressão 3D para a produção de peças finais está ganhando cada vez mais força. O último relatório da SmarTech Analysis, uma empresa de pesquisa de impressão 3D, apóia essa tendência ao declarar que o uso de AM para a produção automotiva deve se tornar um negócio de US $ 10 bilhões em 2030.

Nesse contexto, é provável que a indústria automotiva testemunhe ainda mais componentes funcionais impressos em 3D, como suportes, carcaças e até peças de motor.

E talvez uma visão de um futuro mais distante, a perspectiva de imprimir um carro inteiro em 3D pode não ser tão rebuscada.

A montadora norte-americana Local Motors já está testando um ônibus elétrico autônomo impresso em 3D, chamado Ollie, projetado para transporte local de baixa velocidade.

A maioria dos componentes do Ollie foi impressa em 3D, incluindo o teto e a parte inferior da carroceria do veículo.

Embora leve algum tempo para ver veículos totalmente impressos em 3D nas estradas, projetos como o Ollie da Local Motors podem nos levar um passo mais perto dessa possibilidade empolgante.

impressao 3D

- 4 maneiras que a impressão 3D está transformando a indústria médica

- Como a impressão 3D está transformando a indústria de defesa?

- Como a impressão 3D está transformando a indústria de peças de reposição [Atualização 2021]

- 10 Exemplos empolgantes de impressão 3D na indústria automotiva em 2021

- Como a indústria de logística automotiva está enfrentando COVID-19

- Como a tecnologia IoT está supervisionando as operações na indústria automotiva

- Como a impressão 3D é usada na indústria de fabricação de moldes

- 5 maneiras pelas quais a impressão 3D está mudando a indústria automotiva

- Aplicação da impressão 3D na indústria automotiva

- O que é a indústria gráfica?