Tudo o que você precisa saber sobre jato de ligante de metal

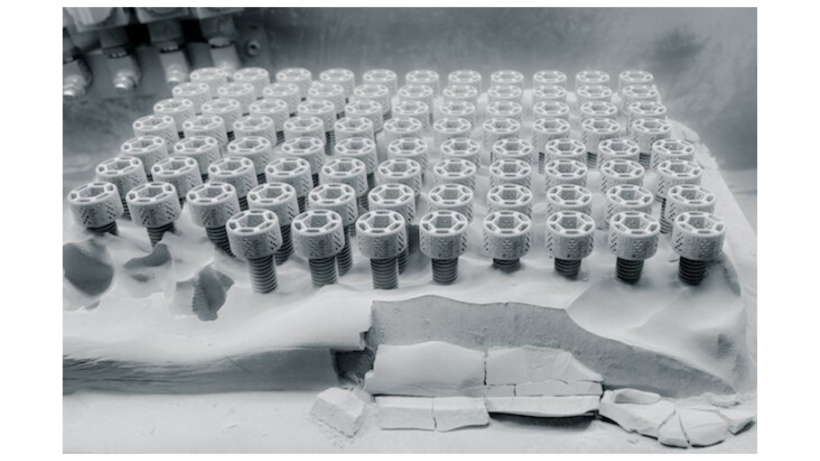

Imagem acima:os parafusos M5 impressos em 3D usando o sistema Digital Metal [Crédito da imagem:Digital Metal]

O jateamento de ligantes de metal está passando por um renascimento. Na última década, muitas novas empresas entraram no modo de competição, cada uma com sua própria abordagem dessa tecnologia.

Essa atividade é em parte alimentada por muitas oportunidades lucrativas que essa tecnologia apresenta. Por um lado, a alta velocidade e precisão do processo de jato de ligante de metal pode ajudar a estabelecê-lo como um novo método de produção de alto volume.

Mas quais desenvolvimentos estão impulsionando o sucesso dessa tecnologia?

Hoje, veremos como o jato de aglutinante de metal evoluiu e por que está decolando como uma nova tecnologia de fabricação.

As origens do jato de aglutinante de metal

As origens da tecnologia de jato de aglutinante de metal datam de 1993, quando o Instituto de Tecnologia de Massachusetts (MIT) desenvolveu um processo baseado em jato de tinta para criar objetos tridimensionais usando pós de metal.

Curiosamente, o termo “Impressão 3D” foi originalmente cunhado pelo MIT em referência à tecnologia de jato de aglutinante de metal.

A empresa de manufatura, Extrude Hone Corporation, obteve uma licença exclusiva para a tecnologia do MIT em 1996. Desde então, a empresa desenvolveu e comercializou sistemas de jato de aglutinante de metal, com a primeira impressora 3D, ProMetal RTS ‐ 300, entregue à Motorola em 1999.

A ExOne, que saiu da Extrude Hone Corporation em 2005, permaneceu a única empresa a oferecer serviços e sistemas de jateamento de aglutinante de metal até o início de 2010. Naquela época, as primeiras patentes do MIT para a tecnologia começaram a expirar, permitindo a entrada de novas empresas no mercado.

Desde então, o jato de aglutinante de metal foi revivido com a visão de tornar essa tecnologia realmente adequada para a produção em todos os setores.

Como funciona o jato de aglutinante de metal?

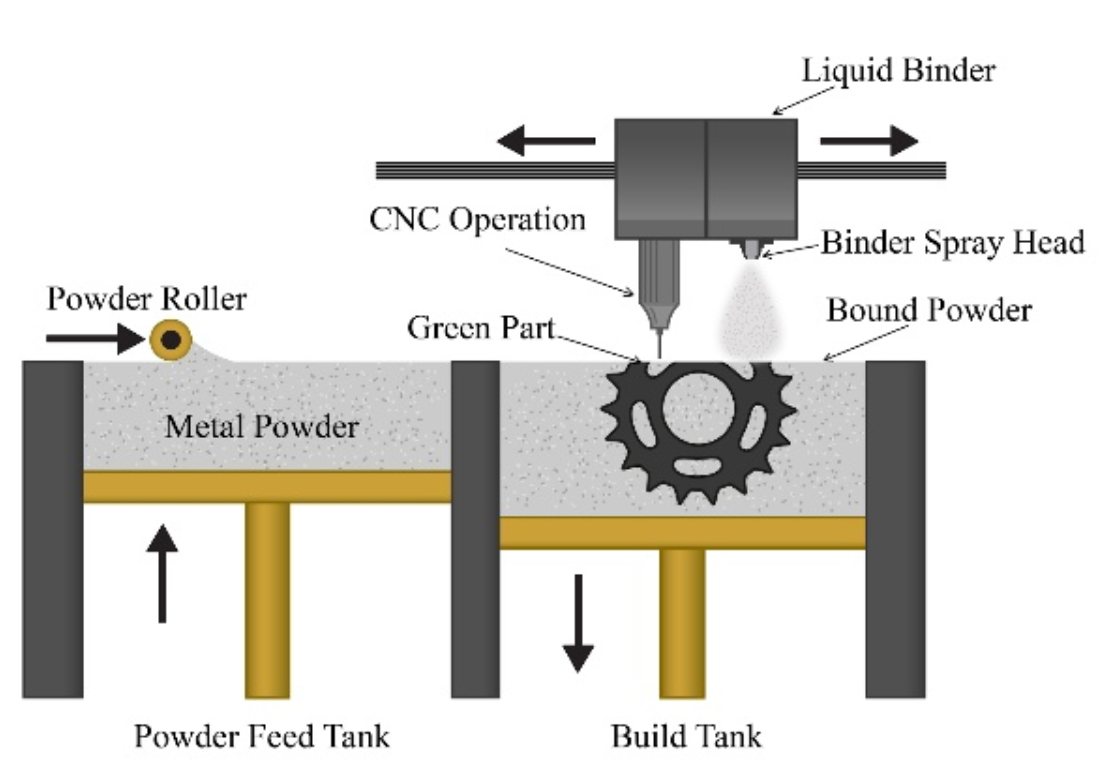

No jato de ligante metálico, um ligante líquido é aplicado seletivamente para unir as partículas de pó, camada por camada.

O processo começa espalhando uma fina camada de pó, com os cabeçotes de impressão depositando estrategicamente as gotas do aglutinante no leito de pó. A placa de impressão então abaixa e outra camada de pó é espalhada.

O processo se repete até que a peça esteja completa, com o pó não utilizado (cerca de 95%) reciclado.

Com o jato de ligante metálico, as peças que acabaram de ser impressas permanecem em um estado verde frágil e exigirão pós-processamento subsequente, como sinterização e infiltração, para fortalecer a peça.

Além de metais, o jato de aglutinante pode funcionar com uma variedade de outros materiais, como areia e cerâmica.

Etapas de pós-processamento para jato de ligantes metálicos

A tecnologia tradicional de jateamento de aglutinante funciona usando uma cabeça de impressão para aplicar um agente aglutinante líquido em camadas de pó.

Ao imprimir metais com a tecnologia Binder Jetting, no entanto, as peças exigirão várias etapas de pós-processamento, pois são inicialmente impressas em seu estado verde, o que significa que possuem propriedades mecânicas baixas e muitas vezes são fracas e quebradiças. A etapa de pós-processamento visa o fortalecimento das peças e inclui cura, sinterização, infiltração e demais processos de acabamento.

1 Cura

A cura aumenta a resistência das partes verdes para que possam ser removidas com segurança da mesa de impressão. Durante o processo, as peças são endurecidas em um forno a aproximadamente 200 ° C por um período de várias horas, resultando em peças muito mais resistentes.

2. Sinterização

Apesar da cura, suas peças de metal ainda serão altamente porosas. No entanto, é possível reduzir significativamente a porosidade das peças por meio de processos de sinterização ou infiltração. Normalmente, o processo de sinterização ocorre em um forno com atmosfera controlada, onde a peça é tratada termicamente a cerca de 100 ° C por 24-36 horas e o agente de ligação é queimado. Isso ajuda a fundir as partículas de metal e resulta em uma peça de metal forte com baixa porosidade. A sinterização, no entanto, pode causar um encolhimento não homogêneo da peça e pode ser difícil de prever - portanto, isso deve ser levado em consideração no estágio de projeto.

3. Infiltração

Para atingir alta densidade, a peça precisará ser infiltrada para preencher os espaços vazios deixados pelo agente de ligação sendo queimado. Isso geralmente é feito aplicando bronze fundido para infiltrar os vazios restantes na peça. Passar por essas etapas de pós-processamento aumentará significativamente as propriedades mecânicas da peça de metal; por exemplo, a infiltração de bronze de aço inoxidável pode atingir uma densidade final de 95%.

4. Acabamento

Finalmente, embora opcional, a peça pode ser polida e banhada a ouro ou níquel permitindo acabamentos superficiais esteticamente agradáveis.

Por que o jato de ligantes metálicos está decolando como uma tecnologia de produção?

O jateamento com ligantes metálicos oferece uma série de benefícios exclusivos, facilitando sua adoção para aplicações de produção.

Primeiro, o jato de ligante não derrete o pó de metal durante o processo de impressão, eliminando problemas relacionados ao acúmulo de tensões residuais.

Em segundo lugar, nenhuma estrutura de suporte é necessária para o processo de jato de ligante de metal, uma vez que as peças impressas são envolvidas por pó solto e não utilizado. Ambos os benefícios ajudam a reduzir o pós-processamento ao mínimo.

Além disso, as máquinas de jato de encadernação são mais baratas do que as impressoras 3D baseadas em processos SLM ou DED. Uma razão para isso é que eles não usam lasers ou feixes de elétrons caros.

As novas máquinas de jato de aglutinante de metal também são capazes de usar pós de moldagem por injeção de metal (MIM). Eles são significativamente mais baratos do que os pós metálicos desenvolvidos especificamente para impressão 3D, que normalmente são produzidos em baixos volumes, usando métodos de produção caros, como atomização a gás.

A mudança para pós MIM permitirá, portanto, aos fabricantes reduzir ainda mais os custos operacionais dessa tecnologia.

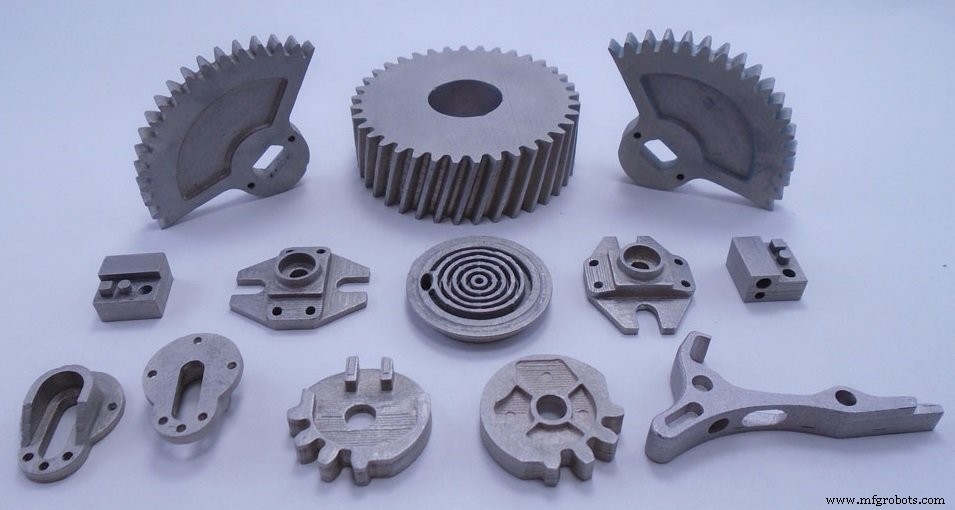

Além de matéria-prima mais barata, o jato de aglutinante possui a capacidade de imprimir peças muito precisas com propriedades mecânicas comparáveis às encontradas em componentes de metal fabricados tradicionalmente.

Finalmente, a velocidade do processo de jato de ligante de metal é normalmente mais rápida do que a de outros processos de impressão 3D de metal. Todos esses benefícios combinados resultam em uma tecnologia muito escalonável e com capacidade de produção.

Os mais recentes desenvolvimentos no desenvolvimento de jateamento de aglutinante de metal

A década de 2010 marca uma nova era para o jato de ligantes metálicos. De startups a jogadores mais estabelecidos, várias empresas estão procurando ativamente ultrapassar os limites do que é possível atualmente com a tecnologia de jato de metal vinculado.

ExOne continua inovando

ExOne é um dos jogadores mais antigos na arena de jateamento de encadernação de metal. Ao longo de sua história, a ExOne lançou quatro sistemas de jato de aglutinante de metal, cada um sendo uma evolução em relação ao anterior.

Por exemplo, em 2018 a empresa lançou o Innovent +, marcando uma nova geração de sistemas de jato de aglutinante de metal na ExOne. Embora o sistema seja mais lento do que a impressora M-Flex 3D anterior da ExOne, ele possui dois novos recursos importantes.

Primeiro, é equipado com um recobridor ultrassônico, desenvolvido para melhorar a fluidez do pó e simplificar a troca de material. A ExOne afirma que o novo recobridor representa a tecnologia de distribuição de pó mais avançada do mercado.

O recobridor vem com quatro configurações de tela para maior compatibilidade de material. Esse recurso desempenha outro importante desenvolvimento:a máquina pode processar pós MIM padrão.

Outras impressoras 3D de metal de leito de pó, particularmente aquelas que usam um laser ou um feixe de elétrons, requerem pós especialmente formulados para funcionar de forma consistente. No entanto, esses pós são frequentemente muito mais caros do que os materiais para as tecnologias tradicionais de processamento de metal.

Ao habilitar o Innovent + para oferecer suporte a pós MIM, o ExOne pode gerar economia de custos e maior flexibilidade de material para os usuários de suas máquinas.

Continuando a inovar, a empresa ampliou a tecnologia por trás da Innovent + em uma impressora 3D X1 25PRO de nível de produção. Lançada no mês passado, a máquina pode imprimir até 10 materiais diferentes em seu grande volume de impressão de 400 x 250 x 250 mm.

Com este sistema, a empresa visa possibilitar a produção de componentes metálicos industriais com alta resolução, tolerâncias restritas e acabamentos superficiais aprimorados.

Metal digital:automatizando jateamento de aglutinante de metal

Outra empresa que deixou sua marca no desenvolvimento de jateamento de aglutinante de metal foi a Digital Metal, uma subsidiária de um produtor líder de pó de metal, o Höganäs Group.

A Digital Metal foi fundada em 2012 e começou a oferecer sua tecnologia de jato de aglutinante de metal como um serviço em 2013.

Em 2017, a Digital Metal lançou sua impressora 3D DM P2500, destinada à produção em série de peças pequenas e complexas.

A máquina funciona espalhando uma camada de pó metálico de 0,042 mm de espessura. Um aglutinante é então injetado de acordo com a geometria da peça. Esse processo é relatado como preciso e repetível, o que permite fazer peças muito pequenas, mas incrivelmente detalhadas, com uma resolução de 35 mícrons.

O processo de sinterização subsequente resulta em rugosidade superficial média de Ra 6,0 mícron, fina o suficiente para muitas peças de uso final e recursos, como canais internos.

A Digital Metal afirma que suas impressoras 3D de metal já produziram mais de 300.000 componentes em vários setores, incluindo aeroespacial, produtos de luxo, ferramentas odontológicas e equipamentos industriais.

Para promover sua tecnologia, a Digital Metal lançou um conceito de produção totalmente automatizado no ano passado.

De acordo com este conceito, um robô irá lidar com a maioria das etapas do processo, como alimentar a impressora com caixas de construção e, em seguida, removê-las para pós-processamento. O objetivo é eliminar todo o trabalho manual para facilitar a produção contínua em alto volume.

Ao lançar esta linha de produção sem mão, a Digital Metal deu um salto gigante com sua tecnologia de jato de aglutinante de metal.

Metal Jet da HP:tornando a impressão 3D uma opção de produção com custo competitivo

Depois de revelar sua tecnologia Multi Jet Fusion para peças de polímero em 2016, a HP apresentou a próxima extensão de suas ofertas de aditivos em 2018:é um sistema de impressão 3D Metal Jet.

A nova impressora 3D de metal é alimentada por tecnologia de jato de aglutinante. No entanto, a vantagem exclusiva que a HP apresentou a essa tecnologia está em sua inovadora tecnologia de cabeçote de impressão e tinta.

Embora a tecnologia de jato de aglutinante seja inerentemente rápida, a HP aplicou seu conhecimento da tecnologia de cabeçote de impressão para torná-la ainda mais rápida. O sistema Metal Jet é equipado com 6 cabeças de impressão com 5.280 bicos cada. Ter essas várias fileiras de bicos aumenta a produtividade e a confiabilidade da impressora.

Além disso, aproveitando sua experiência em tecnologia de tinta, a HP desenvolveu um agente de ligação inovador para tornar o processo de sinterização mais rápido e barato.

“Com a moldagem por injeção de metal, você normalmente tem mais de 10% em peso de aglutinante que precisa ser queimado. Em nosso caso, temos menos de 1%, o que é uma ordem de magnitude menor, tornando-o mais rápido, mais barato e muito mais simples de sinterizar ”, disse Tim Weber, chefe global de metais da HP, em entrevista à AMFG .

Esses avanços combinados resultam em uma impressora 3D de metal que alcança economias e eficiências comparáveis às tecnologias de produção convencionais.

A HP ainda não está vendendo a máquina. Em vez disso, a empresa lançou um serviço de produção de peças, procurando tornar a impressora 3D comercialmente disponível em 2020. Considerando as afirmações da HP sobre Metal Jet, esta tecnologia pode se tornar a chave para desbloquear uma proposta de valor sustentável para impressão 3D de metal em alta -produção de volume.

3DEO:Combinação de jateamento e moagem de aglutinante

Muitas empresas estão procurando tornar a impressão 3D de metal competitiva com outras técnicas de fabricação. Uma dessas empresas é a 3DEO, fundada em 2016 com o objetivo de permitir a produção em alto volume por meio de jateamento de ligantes metálicos.

Para isso, a empresa reinventou totalmente o processo. Em vez de usar jato de tinta para depositar seletivamente o aglutinante, as máquinas da 3DEO usam um sistema de pulverização proprietário para aplicar o aglutinante uniformemente em toda a camada.

O resultado é uma camada fina e dura de pó de metal que é então moída em micro-fresas. A operação CNC corta a forma da peça para cada camada.

Essa tecnologia, chamada Intelligent Layering, representa a primeira instância de combinação de jato de aglutinante e fresamento CNC em um sistema híbrido. Essa combinação permite que o 3DEO crie pequenas peças de metal muito precisas com densidade acima de 99,5% após a sinterização.

A tecnologia de Camada Inteligente da 3DEO atualmente é oferecida apenas aos clientes por meio do serviço de produção da empresa. Ao limitar sua tecnologia ao seu próprio serviço de produção, 3DEO garante alta qualidade das peças impressas, mantendo sua plataforma muito flexível.

Atualmente, 3DEO está trabalhando em alguns dos maiores pedidos na indústria de impressão 3D de metal e recentemente ganhou um pedido de compra de 28.000 peças.

Embora a empresa não planeje vender suas máquinas, seus crescentes volumes de produção servem como uma validação da capacidade do binder jetting de entregar peças de produção no mesmo nível dos componentes fabricados convencionalmente.

Desktop Metal:impressão de peças de metal em uma velocidade impressionante

A startup baseada em Boston, Desktop Metal, foi fundada em 2015 com o objetivo de cumprir a promessa de impressão 3D para produção em escala. Para isso, a empresa desenvolveu um Sistema de Produção extremamente rápido.

A tecnologia por trás da impressora 3D de metal é o que a empresa chama de Single Pass Jetting (SPJ), uma versão mais rápida do processo típico de jato de aglutinante.

O sistema vem com duas cabeças de impressão de largura total, espalhadores de pó avançados e sistema antibalístico que espalha o pó de forma eficaz e imprime em uma única passagem rápida pela área de impressão.

Com um volume de construção de 750 x 330 x 250 mm, este sistema bidirecional permite impressão de alta resolução a até 12.000 cm3 / h, o que se traduz em mais de 60 kg de peças de metal por hora. Essa velocidade é ordens de magnitude mais rápida do que outras impressoras 3D de metal no mercado, o que a torna ideal para a produção de peças de metal complexas em grandes volumes.

Além disso, o Sistema de Produção é o primeiro sistema de jato de ligante a ser equipado com um ambiente inerte industrial que apresenta reciclagem de gás e recuperação de solvente para a impressão segura de metais reativos. Isso abre a oportunidade de imprimir uma gama mais ampla de metais, por exemplo, alumínio.

Com seu sistema de produção, o Desktop Metal maximizou os benefícios da tecnologia de jato de aglutinante de metal adicionando uma melhoria substancial de velocidade.

A Desktop Metal só recentemente disponibilizou seu Sistema de Produção para compra, então levará algum tempo para ver se suas afirmações de velocidade de produção foram comprovadas. Mas, se assim for, o Sistema de Produção se tornará a impressora 3D de jateamento de encadernação mais rápida disponível no mercado hoje.

Olhando para o futuro

O jateamento da pasta de metal está se tornando uma das principais tecnologias de impressão 3D de metal adequadas para a produção. Habilitando isso, estão os recursos exclusivos da tecnologia para atingir altas velocidades de impressão e fazer componentes de alta precisão.

Outro desenvolvimento importante que impulsiona o sucesso do jateamento de ligantes metálicos é sua compatibilidade com os pós MIM já bem conhecidos e relativamente baratos.

Várias empresas reconheceram o potencial de avanço do jato de aglutinante de metal e agora estão trabalhando duro para aproveitar as oportunidades que ele apresenta.

No futuro, veremos essas empresas evoluindo ainda mais no jateamento de aglutinantes de metal. Em última análise, isso ajudará a tecnologia a conquistar uma parcela valiosa do mercado total de manufatura.

>> Saiba mais sobre a impressão 3D de metal em nosso Guia de impressão 3D de metal definitivo.

impressao 3D

- Tudo o que você precisa saber sobre metais refratários

- Impressão PLA 3D:Tudo o que você precisa saber

- Tudo o que você precisa saber sobre usinagem de eletroerosão a fio

- Tudo o que você precisa saber sobre fundição de metal

- Tudo o que você precisa saber sobre a fresadora de cinco eixos

- Tudo o que você precisa saber sobre a máquina trituradora cilíndrica

- Tudo o que você precisa saber sobre a linha de corte de bobina

- Tudo o que você precisa saber sobre o Flash Welder

- Tudo o que você precisa saber sobre o processo de laminação

- Tudo o que você precisa saber sobre processos industriais de acabamento de metais