Impressão 3D composta:uma tecnologia emergente com um futuro brilhante

A impressão 3D composta é uma tecnologia jovem, mas com um potencial enorme e praticamente inexplorado.

De acordo com um relatório de Análise SmarTech, a impressão 3D composta crescerá em um negócio de quase US $ 10 bilhões na próxima década - uma oportunidade de crescimento significativa, para dizer o mínimo.

Em o artigo de hoje, vamos mergulhar nos benefícios que a impressão 3D composta oferece, as principais tecnologias disponíveis no mercado e os aplicativos - para descobrir o que impulsiona o crescimento desta indústria empolgante.

O que é um composto?

Os compósitos normalmente compreendem um material de polímero de núcleo e um material de reforço, como fibra cortada ou contínua. O material composto oferece maior resistência e rigidez em comparação com polímeros não reforçados. Em alguns casos, pode até substituir metais como o alumínio.

Essas propriedades aprimoradas dos materiais tornam os materiais compostos procurados para ferramentas e aplicações de uso final em uma variedade de indústrias, como aeroespacial, automotiva, bens industriais mais petróleo e gás.

Quais são os benefícios da impressão 3D composta?

A capacidade de agilizar e reduzir o custo da fabricação de compósitos tradicionais é um dos principais fatores que impulsionam o crescimento da impressão 3D de compósitos.

Existem vários métodos para fabricar componentes de compósitos, além de impressao 3D. No entanto, a maioria deles tem uma série de desvantagens:a necessidade de disposição manual das camadas de um compósito e o uso de equipamentos e ferramentas de cura caros, como moldes.

Isso torna o processo de fabricação de compósitos tradicionais muito intensivo em trabalho, recursos e capital, o que significa que pode ser difícil dimensioná-lo para grandes volumes.

Impressão 3D, em por outro lado, possibilita a automatização do processo de manufatura, uma vez que todo o processo é orientado por software e requer entrada manual apenas na fase de pós-processamento.

Fibras contínuas vs cortadas

Na impressão 3D é possível imprimir com dois tipos de fibra de reforço, picada e contínua. No caso da fibra picada, pequenos fios, com menos de um milímetro de comprimento, são integrados ao material polimérico. A porcentagem de fibra usada e o termoplástico de base determinam a resistência da parte final.

No caso da fibra contínua, fios longos de fibra são misturados com um termoplástico, como PLA, ABS, Nylon, PETG e PEEK durante o processo de impressão. As peças impressas em 3D com fibra contínua são extremamente leves, mas tão fortes quanto o metal.

Em termos de tipos de fibras utilizadas, a fibra de carbono é uma das mais populares, seguida pela fibra de vidro e pelo Kevlar.

Tecnologias de impressão 3D compostas no mercado

Em 2020, o mercado de impressão 3D composta permanece jovem, com apenas um punhado de empresas oferecendo soluções de impressão 3D composta. A maioria das impressoras 3D capazes de processar materiais compostos é baseada no processo de extrusão de polímero, conhecido como Fused Filament Fabrication (FFF).

No FFF, um bico se move acima da plataforma de construção, extrudando um fio de plástico derretido, chamado de filamento, e criando um objeto camada por camada. A impressão 3D de filamentos contendo fibras cortadas é direta, exigindo apenas um bico de aço endurecido para resistir aos fios de fibra abrasivos. No entanto, quando se trata de impressão de fibra contínua, o processo FFF exigirá um segundo bico para depositar separadamente um único fio de fibra ininterrupto.

Markforged:um pioneiro da impressão 3D composta

O método de impressão 3D de fibra contínua foi introduzido pela primeira vez pela Markforged em 2014, quando a empresa lançou o Mark One.

Embora a Mark One tenha sido substituída por uma nova geração de impressoras 3D, a tecnologia permanece a mesma:a impressora é equipada com dois bocais, um para depositar filamentos de plástico e outro para depositar simultaneamente fios de fibra de carbono.

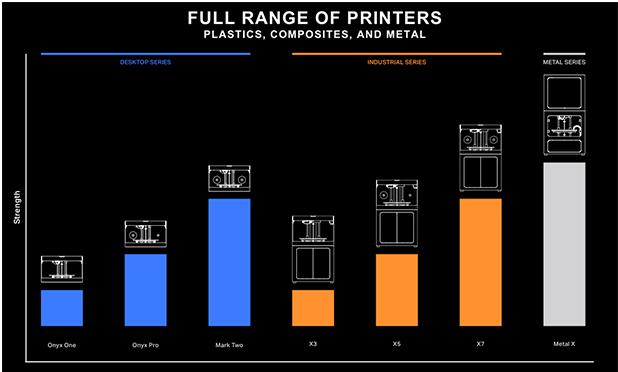

Agora, em 2020, a Markforged oferece uma variedade de impressoras 3D compostas de mesa e industriais, com aplicações principais em prototipagem funcional e fabricação de peças de uso final e ferramentas.

Tecnologia de colocação de fibra micro automatizada de desktop Metal

Desktop Metal é outra empresa que inovou a tecnologia FFF para imprimir compósitos. Em uma mudança, bastante surpreendente para uma empresa anteriormente focada exclusivamente na impressão 3D de metal, a Desktop Metal lançou a impressora Fiber 3D em novembro de 2019.

Um novo sistema de desktop de polímero combina um posicionamento de fibra automatizado tradicional (AFP) tecnologia com FFF para peças de impressão 3D aprimoradas por fibra contínua.

A tecnologia AFP é um processo automatizado de fabricação de compostos. Envolve aquecimento e compactação de reforços de fibra em moldes de ferramentas tipicamente complexos para produzir materiais compostos de fibra contínua. O Desktop Metal reduziu esse processo para um formato de desktop, chamando sua nova tecnologia Micro Automated Fiber Placement (μAFP).

O µAFP funciona como a tecnologia da Markforged, mas em vez de usar bobinas de fibra, usa rolos de fita de fibra. Pode incorporar fibra de carbono ao nylon, PEEK e PEKK, e o nylon também pode ser integrado à fibra de vidro.

Para criar pequenas peças compostas, os fabricantes ainda confiam principalmente na configuração manual. Esses processos de mão de obra intensiva exigem técnicos, ferramentas caras e muito tempo, o que aumenta o custo geral de fabricação de uma peça.

Ao combinar μAFP com FFF em seus novos sistemas de fibra, o Desktop Metal visa para tornar as peças compostas menores mais fáceis e menos caras de produzir.

A fibra pode ser usada para produzir gabaritos e acessórios, várias peças de uso final, bem como quaisquer componentes onde a leveza é uma prioridade, como equipamentos de corrida.

Tecnologia de coextrusão de fibra composta da Anisoprint

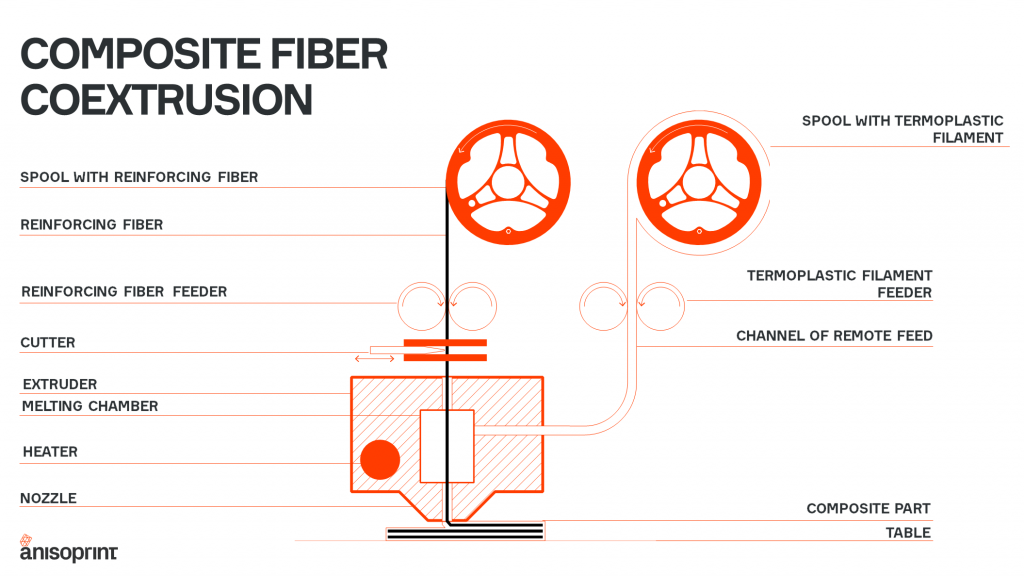

Na mesma linha, a Anisoprint, a start-up russa e luxemburguesa, desenvolveu um processo baseado em extrusão que a empresa chama de Composite Fiber Coextrusion (CFC).

Ao contrário das tecnologias da Markforged e da Desktop Metal, a tecnologia CFC permite o reforço do plástico com fibras compostas contínuas diretamente durante o processo de impressão, não na fase de pré-impressão. Esta abordagem permite que os usuários usem qualquer plástico que desejem (PETG, ABS, PC, PLA, Nylon, etc.) e alterem a densidade do preenchimento composto.

A primeira máquina da Anisoprint foi uma impressora Composer 3D em formato de desktop . Recentemente, a empresa também apresentou o Anisoprint ProM IS 500, a máquina industrial projetada para imprimir termoplásticos de alta temperatura com reforço contínuo de fibra. O Anisoprint ProM IS 500 terá até quatro cabeçotes de impressão substituíveis para a impressão de compostos e plástico puro. Com eles, será possível reforçar diferentes zonas da peça com diferentes compostos (por exemplo, carbono / basalto), dependendo do objetivo do usuário.

Quando o sistema for lançado oficialmente no final de 2020, ele marcará mais um passo em frente, tanto para a impressão 3D composta quanto para a fabricação avançada de polímeros.

Impressão 3D composta e robótica

Além da impressão 3D FFF, algumas empresas desenvolveram uma abordagem que combina a impressão 3D composta com robótica. Essa combinação proporciona maior flexibilidade em termos de geometria, já que o braço robótico pode se mover ao longo de vários eixos, e a possibilidade de imprimir peças maiores.

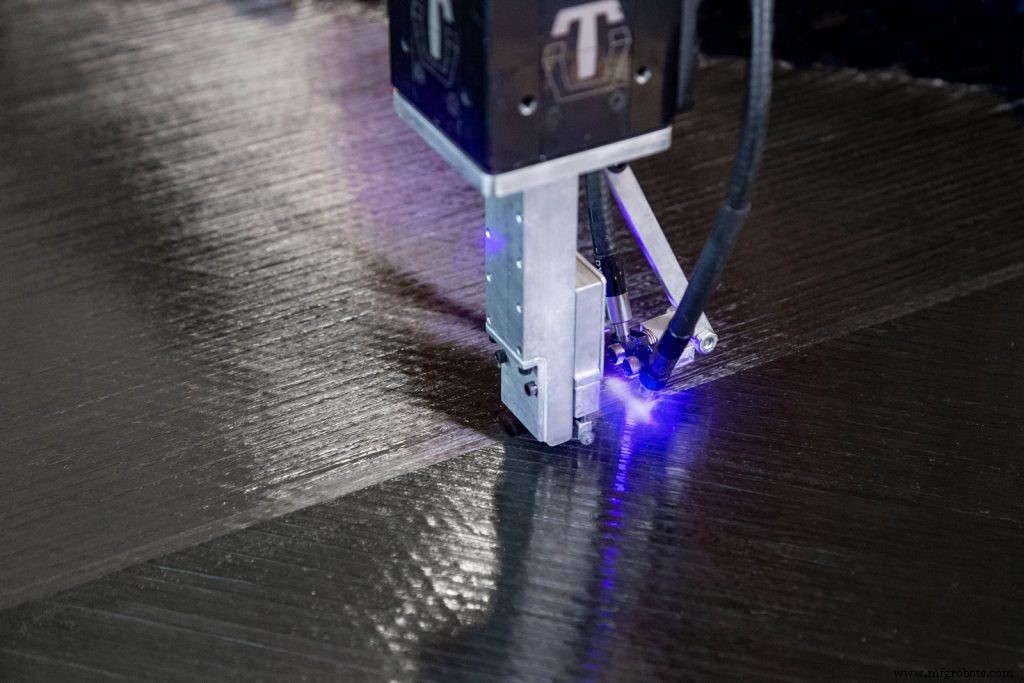

A Arevo é uma dessas empresas que desenvolveu um método baseado em laser para impressão 3D com fibra de carbono. O processo envolve a deposição de camadas de filamento contínuo de fibra de carbono pré-impregnado, que é simultaneamente aquecido com um laser, antes que um rolo o comprima na superfície de construção. O processo se assemelha ao método de Deposição de Energia Direta, que normalmente é usado com metal.

No processo da Arevo, a cabeça de deposição é montada em um braço robótico multieixo, tornando possível a impressão 3D em qualquer orientação que melhor se adapte ao design da peça.

‘Quando você olha através da impressão 3D, a maior parte da impressão 3D é baseada em camadas, e as camadas são depositadas nos planos X e Y. Quando você olha para as propriedades das peças feitas com esse processo, elas tendem a sofrer na direção Z ', diz Wiener Mondesir, CTO da Arevo.

Graças ao uso de um braço robótico, a Arevo 'eliminou o problema de força Z que assola outras tecnologias baseadas em camadas porque [elas] são capazes de depositar [material] na direção Z'.

Além disso, 'os robôs fornecem capacidade de envelope de construção infinita porque podemos colocar nossos robôs no pórtico para fazer peças aeroespaciais. Ao mesmo tempo, o mesmo robô pode fazer uma bicicleta '.

A Arevo demonstrou o último ponto ao desenvolver o primeiro quadro de bicicleta composto impresso em 3D do mundo. Mais sobre este caso abaixo.

Compostos contínuos

Outra empresa que combina impressão 3D composta e robôs industriais é a Continuous Composites, com sede nos Estados Unidos. Seu método, denominado Continuous Fiber 3D Printing (CF3D), alimenta um rolo de fibra de carbono seca em uma cabeça de impressão, montada em um robô industrial de sete eixos. Dentro da cabeça de impressão, a fibra é impregnada com uma resina de fotopolímero de cura rápida e, em seguida, extraída através do efetor final e curada instantaneamente com uma poderosa fonte de energia.

Como o Arevo, o braço de sete eixos permite a fibra ser orientado de alguma forma para criar uma peça que seja forte em todas as direções. Curiosamente, como a cura da resina ocorre simultaneamente com a extrusão, ela permite que o processo CF3D imprima no ar, sem suportes.

Fortify:combinação de impressão 3D composta com processamento digital de luz

Como discutido acima, as peças impressas em 3D com fibra de carbono picada são mais fracas do que aquelas feitas com fibra de carbono contínua. No entanto, a Fortify, uma start-up com sede em Boston, desenvolveu sua tecnologia Digital Composite Manufacturing (DCM), o que prova que nem sempre é esse o caso.

DCM é uma nova abordagem do Processamento Digital de Luz (DLP) ), em que um projetor é usado para curar uma resina fotossensível no estado líquido. No caso do DCM, a resina liquefeita é misturada com aditivos de reforço, como fibra de carbono picada, que são alinhados por meio de um campo magnético durante o processo de impressão.

'Desenvolvemos uma técnica que nos permite para orientar magneticamente as fibras em um meio fluido. As peças que estamos imprimindo são essencialmente os compostos de maior resolução produzidos até hoje. Com o conjunto magnético, somos capazes de controlar várias propriedades, como resistência, rigidez, condutividade térmica em três dimensões dentro de cada voxel ', explica o CEO da Fortify, Dr. Joshua Martin, em uma entrevista à AMFG.

Uma área em que a Fortify está atualmente focada é o desenvolvimento de ferramentas compostas com sua tecnologia.

'Estamos entrando fortemente no mercado [de moldagem por injeção] porque nossas ferramentas são capazes de lidar com significativamente mais tiros e ciclos do que as soluções da concorrência.'

No ano passado, a Fortify arrecadou US $ 10 milhões em a Série A financiando e firmando parcerias com dois gigantes da química, Royal DSM e Henkel. Considerando esses marcos, o Fortify está em uma boa posição para direcionar sua tecnologia à comercialização, prevista para o próximo ano.

Objetos impossíveis

A Impossible Objects é outra empresa que inova no campo da impressão 3D composta. Em vez de usar extrusão ou robótica, a empresa desenvolveu uma abordagem totalmente única.

No processo, denominado Fabricação de Aditivos com Base em Composto (CBAM), folhas de material de reforço de fibra, como fibra de carbono, são passou por baixo de uma cabeça de impressão a jato de tinta, que deposita uma solução líquida na folha, no formato dessa camada.

Em seguida, uma camada de pó de polímero é depositada na folha. O pó adere às áreas onde o líquido foi depositado. O excesso de pó é soprado ou aspirado. Isso é repetido camada por camada até que o objeto esteja completo como uma pilha de folhas.

Essa pilha é então comprimida e colocada em um forno, que funde o pó termoplástico, resultando em um reforço de fibra composto termoplástico.

Por usar a impressão a jato de tinta, o método CBAM é muito mais rápido do que os processos de extrusão, e também há a possibilidade de imprimir peças grandes. A impressora 3D mais recente do Impossible Object, a CBAM-2 lançada em 2019, pode imprimir peças em 3D usando folhas de 12 x 12 pol. (Cerca de 30 cm x 30 cm) de tamanho.

O CBAM-2 pode atualmente trabalha com termoplásticos PEEK e Nylon 12 e fibras longas feitas de carbono ou fibra de vidro. Mais materiais, incluindo Nylon 6 e elastômeros, estão em andamento.

Aplicativos de impressão 3D compostos

Os aplicativos para impressão 3D composta estão em toda a gama, desde a prototipagem até o ferramental e fabricação de peças de uso final.

Usando impressão 3D composta para ferramentas de lâmina grande

Na indústria aeroespacial, a produção de ferramentas pode ser um processo longo e caro. Procurando superar esses desafios, a fabricante aeroespacial americana Bell Helicopters recorreu à Thermwood para produzir grandes moldes para pás de helicóptero.

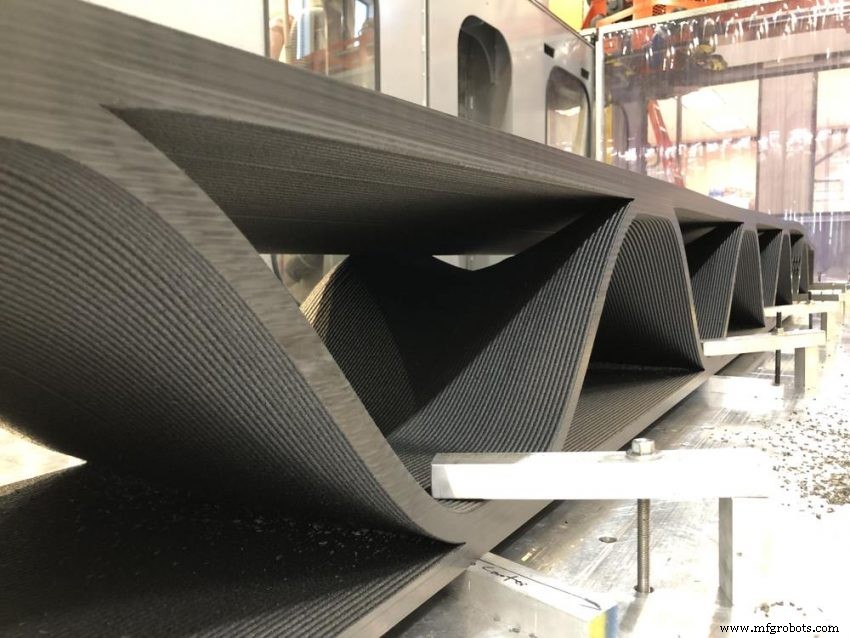

A Thermwood é um fabricante com sede nos Estados Unidos que desenvolveu a tecnologia de Fabricação de Aditivos em Grande Escala (LSAM), capaz de imprimir ferramentas compostas de grande porte. Uma das características únicas da impressora LSAM 3D da Thermwood é sua abordagem híbrida para a produção de peças, combinando tecnologias aditivas e subtrativas.

Voltando à Bell, a empresa precisava de um grande ferramental composto com bom acabamento superficial, apertado tolerâncias e capacidade de resistir ao processamento em autoclave - uma técnica que ajuda a fortalecer as peças compostas que serão expostas a pressão e temperatura elevadas.

LSAM era ideal para tal aplicação por duas razões principais. Primeiro, permitiu que a ferramenta de 6 m de comprimento fosse fabricada com um material PESU reforçado com carbono de alto desempenho, que pode suportar altas pressões e temperaturas. Em segundo lugar, como o LSAM é uma tecnologia híbrida, uma peça pode ser impressa em 3D e finalizada sem a necessidade de uma segunda máquina - ajudando a acelerar ainda mais o processo de produção.

Esses benefícios permitiram à Thermwood fabricar a ferramenta em apenas alguns dias, ao contrário dos meses que demoraria com os processos tradicionais.

Esta conquista aponta para novas possibilidades que impressão 3D composta em grande escala desbloqueia para componentes aeroespaciais grandes e tecnicamente complexos.

Wärtsilä 3D imprime ferramenta de levantamento composta

A Wärtsilä, uma empresa especializada nos mercados marítimo e energético, aplicou uma impressora 3D composta X7 da Markforged para fabricar uma ferramenta de elevação. A ferramenta é uma peça de hardware personalizada que permite à equipe mover peças de motor extremamente pesadas, como pistões. A empresa costumava usinar essas ferramentas em aço sólido, mas achou o processo muito caro e optou por imprimir em 3D uma ferramenta de levantamento de polímero reforçada com fibra de carbono. A ferramenta resultante era 75 por cento mais leve, embora pudesse levantar 960 kg. A Wärtsilä acredita que economizou € 100.000 somente em ferramentas, mudando para a impressão 3D composta.

Este exemplo também ilustra a possibilidade de substituir metais pesados usados na fabricação de uma peça, por materiais compostos mais leves, mas igualmente fortes.

Quadros de bicicleta compostos

Os quadros de bicicletas são uma das aplicações mais bem-sucedidas da impressão 3D composta na fabricação de peças de uso final. Os quadros de bicicletas feitos de fibra de carbono estão se tornando cada vez mais populares, já que as propriedades do material são adequadas para a construção de quadros. O material é forte, durável e leve, o que o torna uma alternativa muito procurada aos quadros de metal para bicicletas.

However, carbon fibre frames have two major drawbacks:the material is extremely expensive, and the manufacturing process is notoriously labour-intensive.

Arevo is overcoming these challenges head-on, using its robotic 3D printing process. The company’s approach creates a frame uniformly strong in all three dimensions. This feature differentiates Arevo’s technology from traditional filament 3D printing, where 3D-printed parts tend to be anisotropic when first printed, meaning they are not equally strong in all directions.

Thanks to this technology, Arevo says it can produce carbon fibre bikes at a competitive cost of $300, compared to similar traditionally manufactured bikes, which have an average price range of between $1000 to $2000.

The start-up is already partnering with a few bike companies, including Franco Bicycles and Pilot.

With composite bike 3D printing gaining traction, Arevo’s technology is adding a new dimension to the bike manufacturing sector.

Composite 3D printing:Pushing the limits of composite manufacturing

Despite being a young technology, composite 3D printing is gaining a stronger foothold within the manufacturing industry. It offers a faster and more automated approach to producing composite parts, which for a long time have been handmade.

Composite 3D printing helps in rethinking the material choice for certain applications, allowing manufacturers to replace metal with durable, cheaper plastic. Finally, it helps to make the process of manufacturing composite parts less expensive.

Combined, these benefits suggest that composite 3D printing will only be growing and maturing to become a standard method in the composite manufacturer’s toolbox.

impressao 3D

- Uma introdução à impressão 3D com plásticos

- ACEO® revela nova tecnologia para impressão 3D com silicone

- Impressão 3D com silicone - está chegando a hora?

- Introdução à impressão 3D em cerâmica

- Impressão 3D com resinas:uma introdução

- Impressão do fusível 1 com o fusível 1

- Impressão 3D de alta velocidade com AION500MK3

- Objetos impossíveis são parceiros da BASF para impressão 3D composta

- Impressão 3D Polyjet:visão geral da tecnologia

- Impressão 3D Carbon DLS:visão geral da tecnologia