Destaque do aplicativo:Impressão 3D para peças de turbina

A impressão 3D está aprimorando a prototipagem, a produção e a manutenção na fabricação de turbomáquinas.

A tecnologia oferece uma boa alternativa para fundição e usinagem para uma ampla gama de componentes de turbomáquinas.

No Application Spotlight desta semana, exploramos os benefícios da impressão 3D na fabricação de turbomáquinas, bem como examinamos alguns dos exemplos interessantes da tecnologia em ação.

Dê uma olhada nos outros aplicativos abordados nesta série:

Impressão 3D para trocadores de calor

Impressão 3D para rolamentos

Impressão 3D para fabricação de bicicletas

Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

Impressão 3D para implantes médicos

Foguetes impressos em 3D e o futuro da fabricação de espaçonaves

Impressão 3D para Fabricação de Calçados

Impressão 3D para componentes eletrônicos

Impressão 3D na Indústria Ferroviária

Óculos impressos em 3D

Impressão 3D para produção de peças finais

Impressão 3D para suportes

Impressão 3D para peças de turbinas

Como a impressão 3D permite componentes hidráulicos de melhor desempenho

Como a impressão 3D apóia a inovação na indústria de energia nuclear

O que é uma turbomáquina?

O mundo funciona com turbomáquinas:elas são encontradas em todos os lugares, de foguetes e aviões a jato a usinas de energia e moinhos de vento. Simplificando, uma turbomáquina é uma máquina rotativa, onde uma roda rotativa (chamada de rotor ou impulsor) é imersa em um fluido (que pode ser gás, vapor, água ou ar).

A turbomáquina serve como o intermediário que converte a energia armazenada em um fluido em energia utilizável. Essa é a mesma tecnologia que permite que turbinas eólicas e hidrelétricas aproveitem a energia encontrada na natureza.

Os benefícios da impressão 3D para turbomáquinas

Os componentes da turbomáquina - como impulsores, turbilhões, queimadores, bombas e compressores - são usados em ambientes com carga e temperatura muito altas, o que significa que devem se destacar em resistência e durabilidade. Na maioria dos casos, os componentes da turbomáquina são produzidos no processo de fundição, por meio do qual o metal derretido é despejado em um molde, em forma de peça. Este processo tende a ser muito trabalhoso e demorado, principalmente devido ao longo tempo de espera para o projeto e fabricação de ferramentas.

Além disso, o setor de fabricação de turbomáquinas está gradualmente fazendo a transição para uma nova economia de energia , com requisitos rigorosos para melhorar a eficiência e reduzir as emissões de motores turbo usados em usinas de energia e aeronaves.

Como resultado, as empresas envolvidas na fabricação de turbomáquinas começaram a explorar novos métodos de fabricação, incluindo a impressão 3D, para resolver esses problemas e produzir componentes de turbomáquinas de melhor desempenho e mais sustentáveis.

Então, aqui estão os principais benefícios da produção de peças de turbomáquinas com impressão 3D:

Desenvolvimento de produto mais rápido

A impressão 3D ajuda a reduzir os ciclos de desenvolvimento de novos componentes de turbomáquinas. Para criar um protótipo funcional, os engenheiros não precisam projetar e produzir ferramentas como moldes, o que às vezes pode levar vários meses. Com a impressão 3D, o desenho de um protótipo é enviado diretamente para uma impressora 3D e, dependendo da tecnologia, pode levar de várias horas a vários dias para ser produzido.

O desenvolvimento de pás de turbinas na Siemens é um exemplo. Em 2017, a empresa usou a impressão 3D para desenvolver e testar protótipos funcionais de lâminas de turbina a gás - pequenas peças montadas em torno da periferia de um rotor de turbina para orientar o fluxo de gás.

De acordo com a Siemens, lâmina de impressão 3D protótipos reduziram o tempo de desenvolvimento e validação do componente de dois anos para apenas dois meses .

Enquanto a fabricação tradicional permitia à empresa testar apenas uma peça em dois anos, com a impressão 3D a equipe foi capaz de testar e validar até dez designs diferentes em um período de dois meses.

Além disso, graças à tecnologia, foi possível testar lâminas funcionais em condições reais, validando o sistema de refrigeração e melhorando continuamente o design da lâmina. O resultado são recursos significativamente melhorados do sistema de resfriamento da turbina, o que também ajuda a aumentar a vida útil da lâmina. Atualmente, as lâminas estão fundidas, mas a Siemens espera avançar para a impressão 3D direta de lâminas nos próximos três a cinco anos.

Produção mais rápida

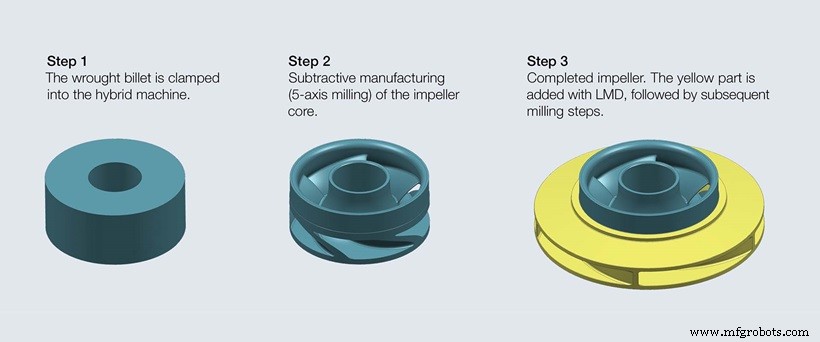

A produção de componentes de turbomáquinas também pode ser acelerada com a ajuda da impressão 3D. Um caso em questão é uma empresa de engenharia de fluidos, a Sulzer, que combinou impressão 3D de metal e usinagem em um processo híbrido para produzir impulsores fechados.

Um impulsor é o componente giratório de uma bomba. Ele transfere a energia do motor para o fluido e acelera o fluido para aumentar a pressão. Em contraste com um impulsor aberto, um impulsor fechado, adicionalmente, tem uma cobertura frontal anexada a ele.

Tradicionalmente, este componente é fundido. Porém, o processo de fundição, neste caso, acarreta os riscos de produzir impulsores com pequenos defeitos internos e superficiais, qualidade superficial limitada e prazo de entrega de até trinta e cinco dias.

Para acelerar o processo, a Sulzer propôs uma abordagem híbrida, na qual a manufatura aditiva e subtrativa são combinadas em uma máquina-ferramenta.

O processo para um rotor fechado começa com um pequeno tarugo forjado, que é usinado em sua geometria final com operações de fresamento em 5 eixos. Quando o núcleo do impulsor é finalizado, a geometria restante para o impulsor final é radialmente construída com a ajuda do processo de Deposição de Metal a Laser (LMD). Neste processo, o pó metálico é empurrado através de um bocal de alimentação, onde é derretido por um laser focalizado e sucessivamente adicionado à plataforma de construção. A Sulzer afirma que esta abordagem permitirá, em última instância, produzir um rotor fechado em cerca de 48 horas, o que representa uma queda radical no tempo em comparação com o processo de fundição.

Flexibilidade de design

Uma das maiores vantagens da impressão 3D para turbomáquinas é a capacidade de inovar o design dos componentes. Um exemplo disso é a consolidação de peças, quando um componente feito de várias peças é projetado como uma única peça. Essa prática de projeto ajuda a reduzir o tempo de montagem e também melhora a resistência e durabilidade do componente.

A Siemens ilustrou esse benefício redesenhando um turbilhonador de combustível de turbina a gás com a ajuda da impressão 3D. O turbilhão é a parte responsável pela mistura do ar e do combustível antes da combustão pelo queimador.

Convencionalmente, o turbilhão é composto de dez peças fundidas e usinadas soldadas entre si. As etapas de usinagem e soldagem normalmente respondem por cerca de seis horas de tempo de processamento por turbilhonador para o projeto convencional, sem incluir o tempo de fundição.

Impulsionada pela possibilidade de reduzir o tempo de fabricação, a Siemens redesenhou o conjunto do turbilhão integrando aletas, uma cobertura e montagens em um único projeto de manufatura aditiva (AM). Para atender às demandas de alta temperatura da aplicação, os turbilhonadores são feitos em uma liga Inconel patenteada e reforçada com solução.

Atualmente, a empresa pode imprimir 16 turbilhões de uma vez na EOS M 400-4 sistemas de fusão de leito de pó a laser quad, com uma construção completa que leva até cem horas. A aplicação bem-sucedida da impressão 3D na produção de componentes de turbinas deixa a Siemens com a certeza de que a tecnologia será fundamental para o desenvolvimento de turbinas a gás e componentes ainda mais potentes, ecologicamente corretos e duráveis.

Reparo mais rápido

Outro benefício da impressão 3D é a capacidade de reparar componentes desgastados mais rapidamente do que com os métodos de reparo tradicionais. A fusão a laser seletiva (SLM) e o LMD são as duas tecnologias que podem ser usadas para reparar peças. Além de peças de turbomáquinas de impressão 3D, a Siemens também desenvolveu uma maneira de reparar componentes danificados. Um exemplo do processo é o procedimento de reparo da ponta do queimador. A ponta do queimador é exposta ao gás quente e à radiação de calor dentro da câmara de combustão, o que significa que se desgasta rapidamente e precisa ser substituída. A Siemens conseguiu desenvolver uma máquina SLM customizada, estabelecendo um procedimento de reparo mais rápido e econômico.

O principal benefício de usar a impressão 3D é que o reparo do SLM requer que uma área muito menor da ponta do queimador seja removida e recolocada (veja a imagem).

Assim que a área danificada for cortada , todo o queimador é então colocado no sistema SLM, onde uma câmera identifica a posição 3D exata da face da ponta do queimador e projeta um modelo CAD nela. Em seguida, uma nova ponta é construída camada por camada.

De acordo com a Siemens, essa abordagem permite reduzir o tempo de reparo em 90 por cento. Desde a introdução do SLM para reparos em 2013, a Siemens reparou mais de 2.000 queimadores.

Além do SLM, a Siemens também qualificou o processo LMD, que é utilizado para reparar lâminas e palhetas, substituindo as tecnologias convencionais de soldagem.

Impressão 3D - o futuro das turbomáquinas?

Na fabricação de turbomáquinas, a tecnologia AM ajuda a acelerar o desenvolvimento de produtos, produzir peças de turbomáquinas de melhor desempenho e reparar componentes danificados de maneira mais rápida e econômica.

Dito isso, a tecnologia AM ainda tem muito potencial a oferecer. Uma área particularmente interessante são os sensores impressos em 3D, que podem ser colocados nas peças da turbomáquina para monitorar seu desempenho estrutural. O fabricante de impressoras 3D eletrônicas e metálicas, Optomec, já demonstrou essa possibilidade imprimindo em 3D sensores de deformação diretamente nas lâminas da turbina usando sua tecnologia Aerosol Jet.

Além disso, a GE, o Oak Ridge National Laboratory e o PARC de propriedade da Xerox receberam recentemente mais de US $ 1,3 milhão para reduzir o cronograma de projeto e validação de componentes de turbinas impressos em 3D em até 65 por cento.

Ampliando os limites da tecnologia, a equipe visa fornecer um design multifuncional impresso em 3D de alto desempenho e sem defeitos, capaz de resistir a altas temperaturas e tensões.

Claramente, o uso da impressão 3D para peças de turbomáquinas está apenas começando a ganhar força, mas não mostra sinais de desaceleração. Daqui para frente, mais e mais fabricantes serão levados a adotar a tecnologia para poder projetar e produzir turbomaquinários mais duráveis e eficientes.

impressao 3D

- Emirates vai adotar tecnologia de impressão 3D para peças de aeronaves

- Pós-processamento para impressão 3D industrial:O caminho para a automação

- Destaque do aplicativo:Impressão 3D para implantes médicos

- Destaque do aplicativo:Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

- Destaque do aplicativo:Impressão 3D para fabricação de bicicletas

- Destaque do aplicativo:Impressão 3D para rolamentos

- Destaque do aplicativo:Impressão 3D para trocadores de calor

- Destaque do aplicativo:Impressão 3D na indústria ferroviária

- Destaque do aplicativo:5 componentes eletrônicos que podem se beneficiar da impressão 3D

- Aplicação da impressão 3D na indústria automotiva