Airbus apresenta a fábrica do futuro

O teste Track &Trace do Industrial Internet Consortium fornecerá soluções para a fabricação e manutenção de produtos essenciais para a segurança, como máquinas, veículos, aeronaves e similares. Em muitos desses setores, ferramentas elétricas industriais cada vez mais avançadas estão sendo usadas. Para entender melhor os cenários de uso futuro de ferramentas elétricas inteligentes em um ambiente industrial, conversei com Sébastien Boria, da Airbus. Sébastien é líder em tecnologia de P&D em mecatrônica para a fábrica da Airbus do futuro.

DIRK SLAMA Sébastien, você está trabalhando no projeto Airbus Factory of the Future. Parece um empreendimento muito ambicioso. Quais áreas o projeto cobre?

SÉBASTIEN BORIA Existem atualmente mais de 8.000 aeronaves Airbus em operação, com 15.276 pedidos de aeronaves registrados em 31 de janeiro de 2015. Cada aeronave é um produto complexo composto por milhões de peças que devem ser montadas com perfeição. Integrar técnicas de produção inovadoras é vital para nossa produtividade. Hoje, maquetes digitais, projeções de laser em corpos de aeronaves e ambientes 3D complexos já foram totalmente integrados em nossos processos. Como cada geração de nossas linhas de fabricação tem uma vida útil de mais de uma década, a Future Factory deve adotar uma visão que vai muito além de apenas um ano. Há uma variedade de considerações importantes aqui, incluindo exoesqueletos robóticos para montagem, robôs avançados (do padrão ao cobótico), tecnologia ALM, platô virtual e digitalização do chão de fábrica, produção integrada e assim por diante. O objetivo é alavancar tecnologias de laboratório emergentes que podem ser adaptadas ou amadurecidas para melhorar nossos processos de fabricação.

Mas o foco do seu próprio trabalho é um pouco mais específico, não é?

Sim, eu me concentro principalmente em produção inteligente e robótica avançada. Estamos no processo de implementação de uma “oficina inteligente” que usa ferramentas de produção conectadas e inteligentes para agilizar os processos e fornecer processos à prova de erros para o chão de fábrica.

Você pode dar um exemplo concreto?

Certo. Pense nas centenas de milhares de etapas do processo baseado em pontos que precisam ser concluídas para montar uma aeronave. Devido ao grande volume de etapas do processo envolvidas, não é possível ter uma tarefa individual para cada etapa no nível da célula de trabalho. Em vez disso, essas etapas do processo precisam ser gerenciadas coletivamente como sequências de processo. A maioria das tarefas de montagem envolve um processo de perfuração, um processo de verificação de ponto (ou seja, medição) e um processo de aperto. Esses processos podem envolver vários estágios em um takt, ser espalhados por várias células de trabalho ou linhas de montagem ou mesmo compartilhados por vários operadores de produção. Por exemplo, diferentes parâmetros de torque e ângulo são usados em diferentes fases do mesmo processo de aperto, em um único local 3D, por exemplo. Portanto, se algo der errado com um desses processos, isso pode levar a correções caras e dedicadas, só porque a peça não está na célula de trabalho correta no chão de fábrica. Portanto, há um enorme potencial para melhorar esses processos, tornando as ferramentas portáteis relevantes mais inteligentes e conectadas, configurando dinamicamente as ferramentas para a tarefa específica em questão, por exemplo.

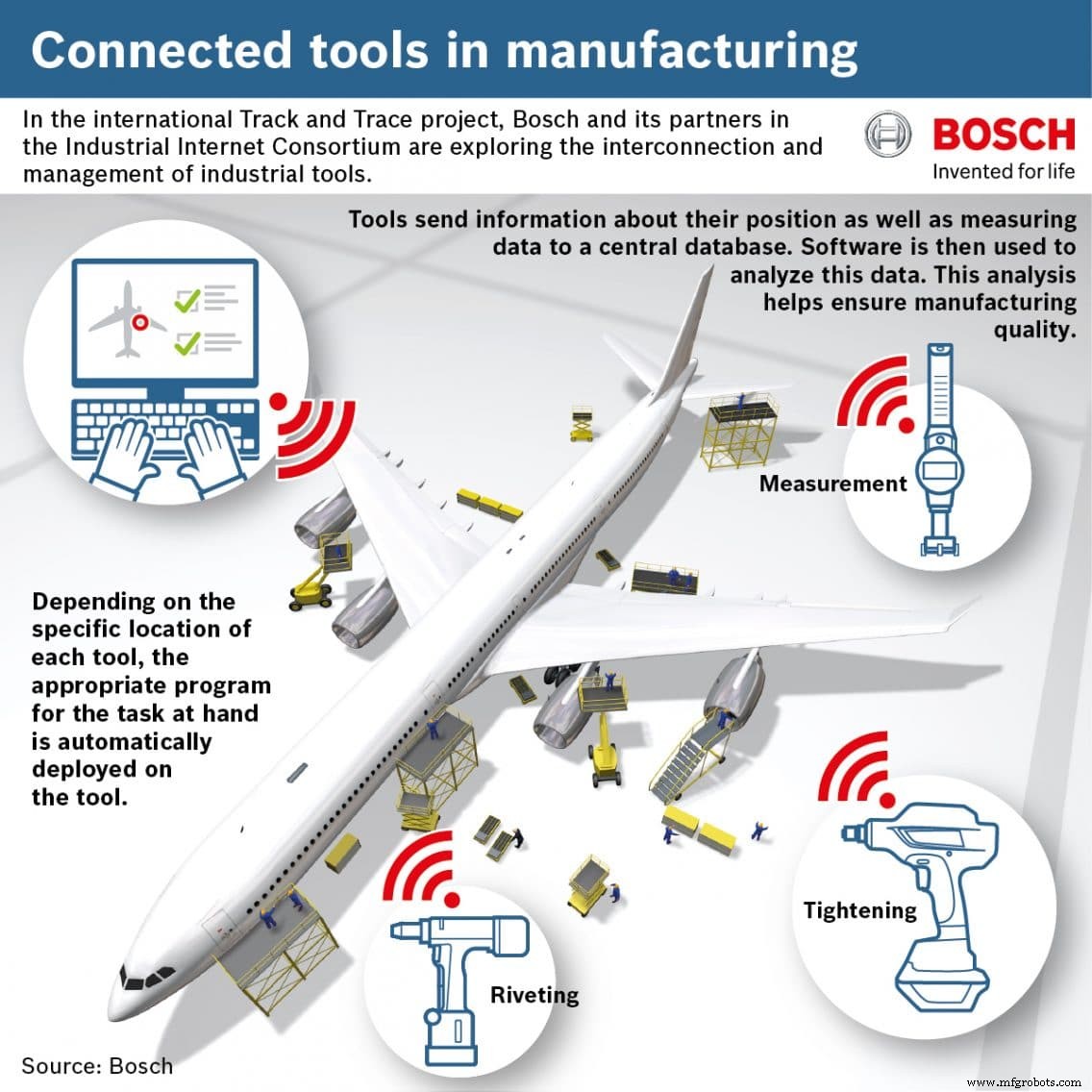

Visão geral do ambiente de teste Track &Trace do Industrial Internet Consortium.

Visão geral do ambiente de teste Track &Trace do Industrial Internet Consortium. Que tipos de ferramenta você está olhando especificamente?

Atualmente, estamos nos concentrando em processos de perfuração, aperto e medição manuais mais inteligentes, seja por meio de ferramentas padrão com inteligência incorporada ou por meio de inteligência computacional vestível incorporada em trajes de operador, como sistemas de correias, por exemplo. Posteriormente, também examinaremos a integração com robôs e máquinas CNC usando o mesmo projeto arquitetônico.

E como é a sua solução?

Tudo está ligado a uma plataforma que combina hardware e software especializados. Em outras palavras, estamos usando uma arquitetura que está ligada à inteligência distribuída que está embutida em todos os sistemas envolvidos em nossos processos. Em primeiro lugar, existe a própria inteligência da ferramenta. As ferramentas elétricas portáteis usadas em nosso ambiente de fábrica do futuro terão que ter uma unidade de controle a bordo ou, pelo menos, ser capazes de suportar controladores vestíveis. Isso é importante para garantir o processamento local dos dados de entrada do processo, em combinação com sensores e atuadores integrados vinculados ao processo da ferramenta física. E aproveitando a conectividade sem fio em grande parte também, é claro.

E quanto à integração de ferramentas?

No passado, tínhamos uma abordagem mais tradicional e centralizada, mas isso não é eficiente o suficiente para gerenciar sistemas heterogêneos em tempo real, devido ao imperativo de custos de infraestrutura mais baixos. É por isso que agora estamos examinando mais de perto as soluções que funcionam como um mashup de ferramentas interconectadas. Precisamos transferir dados de um sistema para outro ou realizar a sincronização relevante, mas apenas quando solicitado pela inteligência local, ou quando serve a um propósito para o processo geral. Em outras palavras, nem todas as ferramentas estão conectadas a um back-end central o tempo todo. Mas as ferramentas podem se conectar entre si para trocar informações e instruções. Isso resolve muitos problemas - por exemplo, se você estiver trabalhando dentro de uma aeronave onde não há rede sem fio disponível.

Como você rastreia ferramentas e mapeia as informações das ferramentas para os dados de produção?

A localização interna é importante, assim como a integração com os dados dos sistemas MES e PLM. A reconciliação automática de dados de localização para ferramentas e itens de trabalho com dados de PLM também é importante. A reconciliação é solicitada com base em vários valores de exatidão (consulte a ISO 15725) e dependendo da aplicação. Rastrear uma ferramenta no chão de fábrica ou dentro de uma célula de trabalho não é a mesma tarefa que rastrear uma ponta de ferramenta portátil de uma posição para outra ao realizar processos em uma peça individual. No primeiro caso, a imprecisão nos dados de rastreamento pode corresponder a dezenas de centímetros ou até metros, enquanto no segundo caso, a imprecisão pode ser uma questão de décimos de milímetros. Novamente, a integração do sistema deve levar em consideração os comportamentos adaptativos baseados no contexto para evitar erros e resultados de não qualidade.

Então você está integrando dados de localização com dados 3D PLM?

Bem, não exatamente. Aprendemos com a experiência que os modelos de dados CAD / CAM vindos diretamente da engenharia às vezes podem ser muito detalhados e refinados para nossos propósitos. Portanto, estamos atualmente desenvolvendo uma camada intermediária que funciona com um conjunto de dados XML simplificado para dados geográficos. Essa camada ajuda a integrar as ferramentas de poder com a camada 3D PLM. Além disso, você não pode esperar que os trabalhadores do chão de fábrica usem um ambiente de modelagem 3D completo para configurar seu ambiente de trabalho. Isso significa que precisamos construir um aplicativo de configuração mais simples.

Enterprise IoT

Este texto foi extraído do livro Enterprise IoT de Dirk Slama, Frank Puhlmann, Jim Morrish e Rishi M Bhatnagar (O’Reilly, 2015). Para obter informações sobre a perspectiva do fornecedor de ferramentas elétricas industriais, leia a entrevista com Martin Doelfs da Rexroth em Enterprise IoT.

Livro:Enterprise IoT

Parece que muitos tipos diferentes de equipamentos de produção e sistemas de TI precisam interagir e trabalhar juntos. Como você implementa isso em um ambiente muito heterogêneo com um grande número de fornecedores diferentes?

A disseminação é importante, pois é um foco claro em interfaces abertas e integração baseada em interface. A abertura do software por meio de uma API é o principal habilitador de uma integração eficiente. Portanto, estamos definindo interfaces neutras com base em padrões robustos, o que permitirá que nossos próprios engenheiros, bem como fornecedores e parceiros, desenvolvam ferramentas e aplicativos que se encaixam em nosso sistema geral de suporte de chão de fábrica. Por causa do alto nível de heterogeneidade que temos aqui, esse tipo de abordagem integrativa é central para nosso futuro sistema de produção.

Tecnologia industrial

- O futuro da TV ao vivo

- Fábricas futuras terão impacto no mundo muito além do chão de fábrica

- Os preços baseados no consumo são o futuro do SaaS?

- Pesquisa Global do BCG:O que é a Fábrica do Futuro?

- A fábrica “consciente” do futuro da Nokia

- Como a Tech Mahindra está construindo a fábrica do futuro

- Fábrica do futuro:criando indústrias sustentáveis

- A hiperautomação é o futuro das cadeias de suprimentos globais

- O objetivo da manutenção do futuro:0 Downtime

- O que está no processo de fabricação?