Cinco dicas para ajudar você a projetar para manufatura aditiva

À medida que a tecnologia de fabricação evolui, também deve evoluir o conjunto de habilidades de design para fabricação (DFM) da indústria de fabricação. O cenário da manufatura aditiva, em particular, avançou dramaticamente na última década:a impressão 3D costumava ser considerada uma ferramenta de prototipagem, ou mesmo uma novidade, mas agora que a tecnologia alcançou capacidades de nível industrial, o design para manufatura aditiva (DFAM) tornou-se uma capacidade altamente cobiçada entre engenheiros e desenvolvedores de produtos.

Dado o ritmo acelerado da mudança, se você passou anos aprimorando sua experiência em DFM para tecnologias de fabricação legadas, a perspectiva de ter que aprender novas técnicas de DFAM pode parecer esmagadora. Esse desafio pode ser ainda mais complicado por diferentes tecnologias de impressão 3D:as técnicas DFAM ideais para modelagem de deposição fundida (FDM), por exemplo, podem ser diferentes de estereolitografia (SLA), Carbon Digital Light Synthesis™ (DLS) ou HP Multi Jet Fusion (HP MJF) – e implicam novas considerações significativas de custo, material e design.

Compreendendo a tecnologia de impressão 3D

Não é preciso dizer que um projeto de design deve ser desenvolvido com uma compreensão da tecnologia que será usada para criá-lo. A impressão 3D é um processo de manufatura aditiva que significa que o material é adicionado progressivamente, camada por camada, para formar uma peça acabada – ao contrário de um processo de fabricação subtrativo, como usinagem CNC, no qual o material é removido de uma peça de trabalho por uma ferramenta de corte.

No entanto, apesar de suas diferenças em relação aos métodos tradicionais de fabricação, a integração da manufatura aditiva com as estruturas de produção existentes não precisa ser difícil. Com um pouco de pensamento criativo e uma vontade de mudar sua percepção, projetos de pivô para produção aditiva não serão tão desafiadores quanto você imagina.

Se você está pronto para fazer a mudança, aqui estão cinco dicas de design de impressão 3D para ajudá-lo a começar:

1. Prepare-se para novos desafios

A manufatura aditiva abriu uma gama de possibilidades de fabricação, permitindo a criação de peças anteriormente “incriáveis” com relativa velocidade e eficiência. No entanto, o DFAM também traz novos desafios que designers e engenheiros devem levar em conta à medida que passam partes do estado digital para a produção física. O volume de construção de impressoras 3D, por exemplo, pode restringir o tamanho de certas peças e exigir que os projetos sejam construídos com várias impressões. Enquanto isso, tecnologias de impressão específicas têm seus próprios desafios:o FDM produz peças com linhas de camada visíveis que podem não ser representadas em designs digitais (e que podem ser suavizadas na pós-produção), e o processo HP MJF exige que as peças passem por um processo de resfriamento, e, em seguida, ser limpo, pós-impressão, o que pode estender os prazos de produção.

O DFAM é uma fronteira inegavelmente empolgante, mas para aproveitar ao máximo sua tecnologia de impressão 3D, é importante projetar em torno dessas considerações práticas à medida que você desenvolve projetos.

2. Ajuste as estruturas de suporte

Para contabilizar elementos com saliências, as peças podem precisar de estruturas de suporte, o que pode gerar desafios de projeto. A necessidade de estruturas de suporte dependerá do ângulo em que uma saliência é definida e é importante lembrar que os suportes consumirão materiais de impressão 3D, agregando custo e tempo extras ao processo de impressão.

Felizmente, você pode reduzir a necessidade de suportar saliências – e economizar tempo e dinheiro – com algumas estratégias simples. Uma boa regra é minimizar o ângulo de saliências de sua parte o máximo possível:inclinações de 45 graus e além geralmente requerem suportes, enquanto aquelas abaixo de 45 graus não. Da mesma forma, você pode ancorar certas peças tornando o suporte necessário uma parte do projeto ou ajustando a orientação da peça na placa de construção. Por fim, você pode escolher um método de impressão mais “amigável ao suporte”:processos de impressão 3D em leito de pó, como o HP MJF, não exigem que as peças sejam projetadas com suportes, pois o pó no qual são feitas é autossustentável.

3. Reduza a deformação

Se você está apenas começando sua jornada de manufatura aditiva, é possível que os materiais aditivos disponíveis e suas propriedades não sejam familiares.

Em particular, os processos de impressão 3D tendem a deformar os materiais (especialmente em superfícies grandes e planas). O empenamento pode ocorrer como resultado de diferentes variáveis de temperatura:no processo FDM, o filamento do material é extrudado em alta temperatura e depois resfriado. Na impressão SLA e DLS, as peças passam por um processo de cozimento pós-impressão. No processo HP MJF, o empenamento ocorre como resultado da sinterização, que ocorre em um leito aquecido de material e envolve o resfriamento pós-impressão. Alguns processos de impressão 3D são mais propensos a deformar do que outros:os cantos das impressões 3D FDM, por exemplo, podem deformar e subir da mesa de impressão à medida que passam pela contração térmica.

Pode ser possível resolver o empenamento garantindo que as impressoras 3D sejam calibradas corretamente ou garantindo que as peças tenham adesão adequada à mesa de impressão. O efeito de empenamento também pode ser mitigado no projeto reduzindo o número de arestas vivas ou elementos salientes em uma peça, ou arredondando seus cantos para distribuir a tensão térmica de forma mais uniforme. Da mesma forma, peças longas ou finas têm uma tendência maior a deformar, de modo que engrossar essas peças durante o projeto pode reduzir o efeito. Trabalhar com parceiros experientes, como Fast Radius, é uma boa maneira de evitar empenamento (quando possível), pois podemos garantir que toda a calibração do equipamento seja feita corretamente antes da impressão.

4. Considere a espessura da parede

A tecnologia de impressão 3D é capaz de alcançar uma precisão impressionante e de produzir peças com detalhes muito finos – incluindo peças extremamente finas. No entanto, como peças moldadas por injeção, quanto mais fina uma peça impressa em 3D, mais provável é que ocorram erros durante o processo de impressão:recursos muito finos correm o risco de se deformar ou desprender da peça antes que a resina possa esfriar. Da mesma forma, qualquer peça extremamente fina pode acabar exacerbando qualquer deformação subsequente à medida que a peça esfria na pós-produção. Mesmo que uma parte fina passe pelo processo de impressão, ela pode ser danificada por qualquer limpeza, acabamento ou pós-processamento necessário.

Com esses fatores em mente, você deve garantir que projeta suas peças com a espessura de parede mínima recomendada para a tecnologia de impressão 3D que está usando. Os engenheiros da Fast Radius trabalharão com você para determinar uma espessura de parede adequada para sua peça – e para gerenciar quaisquer desafios exclusivos associados ao seu projeto.

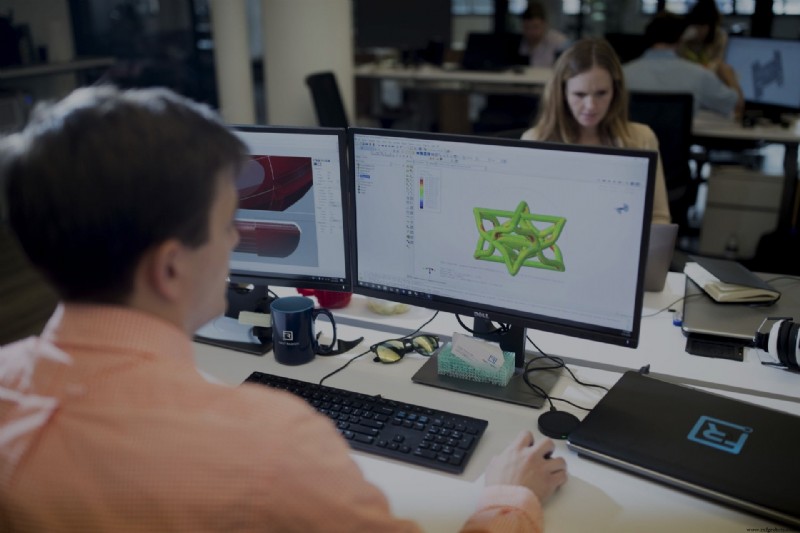

5. Explore oportunidades criativas

A tecnologia de impressão 3D traz oportunidades para agilizar e otimizar o processo de produção de maneiras que não seriam possíveis com outros métodos de fabricação. Essas oportunidades incluem peças leves sem comprometer sua resistência removendo material. Um dos métodos de redução de peso mais eficazes para peças impressas em 3D é projetar com treliças:estruturas hachuradas que podem ser tesseladas ao longo de qualquer eixo, que usam menos material de impressão 3D e que reduzem o peso total de uma peça.

Pense de forma criativa nas oportunidades de otimização do DFAM. A treliça, por exemplo, é encontrada em inúmeras estruturas que ocorrem naturalmente, inclusive em colméias e corais – de fato, o mundo natural representa um vasto recurso para outras ideias de otimização do DFAM, oferecendo um espectro de inspirações de design potencialmente úteis. Além de seu peso, as peças podem ser otimizadas para propriedades como tenacidade, alongamento até a falha e transferência de calor – métricas que têm corolários nas propriedades estruturais do osso humano, por exemplo, e que podem ser emuladas (em graus variados) pela tecnologia de impressão 3D .

O valor da experiência do DFAM

Os avanços na tecnologia estão mudando o cenário da manufatura aditiva, mas não eliminaram a importância da engenharia humana. Ao fazer a transição para o DFAM, mesmo os melhores engenheiros podem se beneficiar da experiência e conhecimento de terceiros — ou simplesmente de ter uma caixa de ressonância externa — enquanto projetam para a tecnologia de impressão 3D.

Em suma, embora existam muitos recursos DFAM disponíveis para explorar, a resolução de problemas pessoalmente continua sendo indispensável. Portanto, se você precisar de ajuda para otimizar projetos existentes ou iniciar um projeto do zero, a equipe de engenharia da Fast Radius está pronta para ajudá-lo:entre em contato hoje para começar.

Pronto para fazer suas peças com Fast Radius?

Comece sua cotaçãoTecnologia industrial

- 6 razões pelas quais você precisa considerar o design para fabricação de aditivos

- 5 dicas para ajudar sua empresa a ter sucesso com a fabricação de aditivos

- Projeto para fabricação de aditivos para acessórios e ferramentas

- Os melhores materiais de impressão 3D de metal para fabricação de aditivos

- Projeto para fabricação de PCBs

- Dicas para moldes de impressão 3D

- 3 dicas práticas para acelerar a fabricação

- O caso da impressão 3D na manufatura

- Dicas de design para impressão 3D Carbon DLS™

- Dicas de design de impressão 3D Polyjet