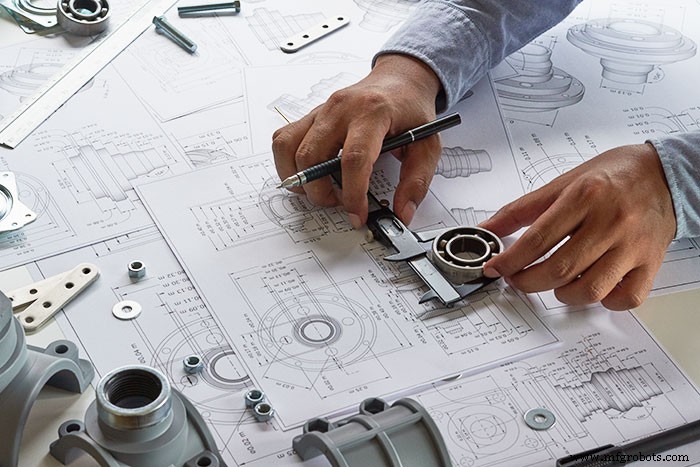

3 coisas que você deve saber sobre o Design for Manufacturing (DFM)

DFM significa design para fabricação e faz parte do processo de desenvolvimento do produto iniciado quando o design passa do desenvolvimento do protótipo para a introdução de um novo produto. Quando feito corretamente, pode reduzir significativamente o tempo e os custos de fabricação e produção. Neste artigo, discutimos três coisas importantes que você precisa saber sobre o DFM e como isso afeta a capacidade de fabricação do seu produto.

O que é DFM e por que é importante?

Design for Manufacturing (DFM) é a prática de projetar produtos com peças e montagens que são fáceis de produzir e montar em massa. É o próximo nível de design de produto necessário para fabricar produtos economicamente. A maioria dos engenheiros experientes, devido a anos de experiência em fabricação, desenvolve algum projeto para o trabalho de fabricação em fases anteriores, no entanto, o processo geral é tão detalhado que seu esforço requer sua própria fase. Há um momento certo para fazer o DFM e pode ser bastante caro quando feito muito tarde no processo de desenvolvimento do produto. Geralmente, o momento certo para o projeto de fabricação é depois que o desenvolvimento do conceito está congelado, várias rodadas de protótipos são construídas e testes suficientes são concluídos onde a equipe técnica está confiante no projeto.

Como você realiza uma análise DFM?

- Revise e entenda a intenção do projeto.

- Selecione materiais que atendam aos requisitos de design, tendo em mente todos os processos de acréscimo de custos.

- Decida um processo de fabricação final para cada peça com base na geometria da peça e nos volumes projetados.

- Projete as peças para que os tamanhos de estoque selecionados minimizem a remoção de material para reduzir o tempo de usinagem.

- Revise cuidadosamente as tolerâncias para garantir o ajuste, a forma e a função adequados e determine as tolerâncias mais frouxas possíveis. As tolerâncias devem permitir um bom produto capaz de ser produzido usando o método de fabricação escolhido.

- Revise a complexidade (custo) de uma única peça em relação ao tempo de montagem para montagens de várias peças.

- Para peças moldadas com injeção de plástico, revise a espessura da parede, calado, nervuras e textura para uniformidade e consistência no processo de moldagem.

- Revise o projeto de montagens com atenção cuidadosa à ordem de montagem, número de peças e tempo de montagem necessário.

- Minimize o número de tamanhos diferentes de hardware necessários, reduzindo assim as ferramentas necessárias.

- Minimize o número de acessórios de montagem e gabaritos necessários.

- Peças de tolerância para fácil medição durante a inspeção de entrada. Tente evitar que as peças precisem ser seccionadas quando medidas

- Quando os produtos contêm eletrônicos, revise os requisitos de segurança para o processo de montagem e o uso final pelo cliente.

- Revise a rotulagem adequada do produto para minimizar os riscos e cumprir os requisitos regulamentares e do setor.

Quais são alguns dos principais fatores que afetam o design para fabricação?

Processo de fabricação

Uma coisa que mais afeta um design de produto é o processo necessário para fabricar. Se você projetar cuidadosamente uma peça usinada para minimizar o número de configurações, isso pode manter o custo baixo. Por exemplo, se toda a usinagem ocorrer de um lado, elimina-se a necessidade de desapertar e reposicionar para outro lado, reduzindo assim o tempo e os custos de mão de obra. Outra coisa que pode minimizar o custo das peças usinadas é o número de trocas de ferramentas necessárias para produzi-las. Por exemplo, se todos os raios forem iguais e grandes o suficiente, você pode usar a mesma fresa de topo para remover o material e gerar os filetes nos cantos, eliminando a necessidade de troca de ferramenta. Além disso, usar furos do mesmo tamanho ou furos roscados em toda a peça minimizará as mudanças de ferramenta. Outra opção durante o DFM é eliminar as operações secundárias que exigem peças móveis para outra máquina. Como quando uma peça de torno tem detalhes concluídos em uma fresadora ou máquina de EDM (Electrical Discharge Machining). Com o avanço dos centros de usinagem CNC e a adição de máquinas de quarto e ou quinto eixo, isso se tornou menos importante, embora nem todas as oficinas tenham essas máquinas mais novas.

Quantidade da peça

Não é surpresa que a maneira mais rápida de reduzir custos seja reduzir o número de peças diferentes produzidas. Dependendo da função e dos requisitos do usuário, isso pode não ser possível, mas existem algumas estratégias para diminuir a quantidade de peças sem sacrificar a qualidade do produto. Algumas peças podem ser combinadas de várias peças menores em uma peça plástica grande. Da mesma forma, montagens modulares permitem adicionar extras a diferentes modelos de produtos sem aumentar a produção de peças para todas as unidades. Observe os componentes e veja se você pode usar a mesma peça em vários lugares, como usar a mesma peça para as duas metades de uma caixa externa. Ao produzir um volume maior de uma peça em vez de quantidades menores de duas peças, você pode reduzir drasticamente o preço da peça. Também pode afetar os custos de inspeção e montagem, pois você não terá documentação e controles de qualidade para peças separadas.

Volume de vendas esperado

O volume de vendas esperado desempenha um papel na determinação da produção de peças. Se os volumes de produção forem altos o suficiente, pode fazer sentido considerar moldagem ou fundição da peça. Embora esses dois processos envolvam despesas substanciais com ferramentas, você pode reduzir o preço da peça amortizando os custos com ferramentas ao longo da vida útil do produto. Em alguns casos, uma peça de alto volume pode ser inicialmente usinada, nos primeiros meses, para permitir que o projeto se estabilize. Se não houver alterações no projeto da peça, o método de produção pode fazer a transição para moldagem ou fundição como um programa de redução de custos.

Requisitos de conclusão

Os requisitos de acabamento de uma peça também afetam o projeto para fabricação. Muitos acabamentos estão disponíveis com base em fatores materiais e ambientais. Por exemplo, peças de metal precisarão de pelo menos uma operação secundária para serem concluídas. A opção mais simples é o aço inoxidável que requer apenas um processo de limpeza denominado passivação. Com peças de alumínio, as opções são inúmeras, com anodização em várias cores, anodização dura, niquelagem, pintura e revestimento em pó sendo os mais populares.

Tolerância necessária

Tolerância estabelece quais variações nas dimensões do produto são permitidas antes de comprometer a função do produto. A revisão das tolerâncias é um aspecto necessário do processo de projeto de fabricação. A tolerância de uma peça afeta não apenas o preço, mas a montagem e a função do produto. As peças devem ter tolerâncias para garantir que se encaixem e funcionem dentro da faixa fornecida nas impressões. Um número excessivo de dimensões ou tolerâncias muito apertadas nas peças podem fazer com que as inspeções demorem mais e custem mais. Tolerâncias mais apertadas também custam mais para fabricar e levam a uma maior precipitação de peças. As peças devem ser toleradas para que possam ser facilmente verificadas quando inspecionadas. Também pode haver problemas de custo se as tolerâncias exigirem equipamentos especializados para produzir ou inspecionar. A boa notícia é que, com o surgimento dos centros de usinagem CNC, tolerâncias mais apertadas são quase um dado adquirido. Normalmente, +/- 0,005” costumava ser o padrão, mas agora +/- 0,003” não é mais caro devido à precisão dos centros de usinagem.

Seleção de materiais

A seleção do material determina não apenas o custo da matéria-prima, mas também as taxas de avanço de usinagem (tempo). Com muitos produtos hoje sendo eletromecânicos, o projeto de placas de circuito impresso e a seleção de componentes são críticos. Consideração cuidadosa da disponibilidade de componentes; obsolescência é uma questão dispendiosa. Os requisitos de transferência de calor dos componentes podem afetar o desempenho e a função de muitas placas eletrônicas. A análise térmica e a segurança também são aspectos da revisão da eletrônica do DFM. Uma revisão da verificação do desempenho do produto é necessária para garantir a segurança das montadoras. Embora isso se refira ao hardware, a criação de software geralmente recebe uma análise detalhada e algumas atualizações. Testes e certificação de produtos podem ter um impacto significativo no custo, mas geralmente são certificações únicas (CE ou UL).

Processo de montagem

Com o custo da mão de obra, você precisa considerar o tempo de montagem necessário. Se a simplificação de peças transforma uma peça em várias peças, exigindo montagem, é preciso pesar as economias de custo em relação ao tempo de montagem adicional e ao hardware necessário. Quanto mais simples for a montagem de um produto, mais econômico será. Além disso, mudar para uma única peça complicada pode economizar dinheiro se eliminar a necessidade de acessórios de alinhamento ou gabaritos. Todos esses fatores precisam de avaliação durante o DFM.

É difícil englobar todas as tarefas e nuances do processo DFM em um artigo. Compreender que o processo não pode começar até que você faça protótipos e conduza testes suficientes é uma lição importante. Outra seria que o processo é rigoroso e de várias etapas, exigindo um cuidadoso trabalho de projeto integrado feito por engenheiros bem familiarizados com o processo de fabricação previsto. Ao fazer design para fabricação, não há substituto para experiência. Se você não tiver certeza de como começar ou quiser receber conselhos de especialistas sobre como projetar suas ferramentas, entre em contato e teremos prazer em ajudar.

Tecnologia industrial

- 6 coisas que você não sabia sobre a impressão 3D

- coisas que você deve saber sobre mandris a vácuo

- Projeto para fabricação de PCBs

- Fabricação de PCB para 5G

- 5 coisas a saber sobre produtos de borracha personalizados para aplicações ferroviárias

- Tudo o que os profissionais de marketing precisam saber sobre a Indústria 4.0

- Por que o design para fabricação é importante?

- 5 coisas que você não sabia sobre o titânio

- O que você deve saber sobre conjuntos de PCB de giro rápido

- 8 coisas a saber sobre a ISO 9000