Tundish e seu papel na fundição contínua de aço

Tundish e seu papel na fundição contínua de aço

O lingotamento contínuo de aço é um processo amplamente utilizado e é uma etapa importante na produção de aço. A participação do aço fundido continuamente em todo o mundo aumentou significativamente desde a introdução do processo de lingotamento contínuo na década de 1950. Atualmente essa participação é de cerca de 97%. No entanto, concomitantemente a este aumento na utilização do processo, existem requisitos de qualidade rigorosos que se tornaram cruciais face ao aumento progressivo dos rendimentos das máquinas de lingotamento contínuo e às maiores dimensões dos produtos fundidos.

No processo de lingotamento contínuo, para a transferência do aço líquido de uma panela cheia de aço para o molde, é usado um recipiente intermediário, chamado tundish. O distribuidor está localizado acima do molde, para receber o aço líquido da panela cheia de aço e alimentá-lo ao molde a uma taxa regulada. É necessário entregar o aço líquido aos moldes de maneira uniforme e em uma taxa de produção e temperatura projetadas sem causar contaminação por inclusões. O aço líquido flui da panela para o distribuidor que liga os processos descontínuos de metalurgia secundária com o processo de lingotamento contínuo.

Tundish suaviza o fluxo, regula a alimentação de aço para o molde e limpa o metal. Restos metálicos deixados dentro de um tundish são conhecidos como caveiras tundish e precisam ser removidos, geralmente por meios mecânicos (raspagem, corte). A sucata recuperada dessa maneira é normalmente reciclada no processo de fabricação do aço.

O distribuidor desempenha o importante papel de servir como recipiente de amortecimento entre o processo de batelada panela e o processo de lingotamento contínuo. É também o último recipiente metalúrgico antes do lingotamento contínuo e, portanto, desempenha um papel essencial na entrega de aço com composição, temperatura e qualidade corretas. Esta função tornou-se cada vez mais importante nas últimas décadas com requisitos cada vez mais rigorosos para a qualidade dos produtos siderúrgicos.

As contribuições do distribuidor no processo de lingotamento contínuo são (i) alcançar a estabilidade das correntes de aço líquido que entram no molde de lingotamento e, por sua vez, atingir uma velocidade de lingotamento constante, (ii) fundir uma sequência de aquecimentos, ( iii) trocar a panela vazia por uma panela cheia de aço sem interromper o fluxo de aço líquido nos moldes, (iv) fazer uma mistura de aço de dois graus diferentes de dois calores diferentes, se necessário, ( v) fornecer a possibilidade de evitar que inclusões e escórias entrem no distribuidor e, assim, escorreguem para o molde, (vi) para melhorar a separação de inclusões de óxido, (vii) para manter uma altura de aço líquido constante acima dos bicos para os moldes, mantendo assim o fluxo de aço constante e, portanto, constante de velocidade de moldagem também, e (viii) para fornecer padrões de fluxo mais estáveis aos moldes.

A função principal do tundish é ser um reservatório de aço entre a panela cheia de aço e o molde e, no caso de máquinas de lingotamento contínuo multifio, distribuir o aço líquido nos diferentes moldes. Tundish garante a alimentação do aço líquido para a máquina de lingotamento contínuo durante a troca das panelas de aço, agindo assim como um amortecedor do aço líquido. Uma vez que o distribuidor atua como um reservatório de aço líquido durante o período de troca de panelas e uma vez que continua a fornecer aço líquido aos moldes quando o aço líquido de entrada parou devido à troca de panelas, ele faz a sequência de lingotamento por várias panelas viável.

Tundish é um recipiente revestido de refratário com uma variedade de geometrias possíveis. É um recipiente aberto retangular revestido de refratário de ponta grande que pode ter uma tampa revestida de refratário na parte superior. Existem vários tipos e formas de tundish. Os tundishs são normalmente de forma alongada e geometricamente simples. A forma do tundish é tipicamente retangular, mas as formas delta e 'T' também são usadas às vezes. Um projeto comum de tundish para máquinas de lingotamento contínuo de tarugos e blocos multifibras é uma forma de calha com uma caixa de vazamento deslocada no ponto médio. Para as máquinas de lingotamento contínuo de placas, o distribuidor é normalmente uma caixa curta ou em forma de cuba.

Tundish é projetado para fornecer o aço líquido a uma taxa de saída projetada sem grandes flutuações no fluxo. A taxa de fluxo é controlada principalmente pela profundidade da fusão. O controle adicional do fluxo de saída pode ser realizado por hastes de rolha ou comportas deslizantes. O número de saídas depende do tipo de fundição realizada. O número de moldes para os quais o tundish entrega o aço líquido é normalmente de 1 a 2 para uma máquina de lingotamento contínuo de placas, 2 a 6 para uma máquina de lingotamento contínuo e 2 a 8 para uma máquina de lingotamento contínuo de tarugos.

O fundo do distribuidor tem um ou mais orifícios com porta(s) deslizante(s) ou haste(s) de rolha para controlar o fluxo de metal. É usado para alimentar o aço líquido no(s) molde(s) de uma máquina de lingotamento contínuo, de modo a evitar respingos e proporcionar um fluxo mais suave. A taxa de entrega de aço líquido no molde é mantida constante, mantendo constante a profundidade do aço líquido no distribuidor.

Um distribuidor é freqüentemente dividido em duas seções. A primeira seção é chamada de seção de entrada, que normalmente possui uma caixa de despejo e onde o aço líquido é alimentado da panela. A segunda seção é chamada de seção de saída de onde o aço líquido é alimentado no molde. O fluxo de vazamento da panela é direcionado para baixo para uma posição no fundo do distribuidor que é protegida com uma almofada de impacto resistente ao desgaste. Esta posição é normalmente o mais longe possível do bocal do distribuidor para minimizar a turbulência. Em outros locais, o distribuidor é revestido com revestimento refratário.

O distribuidor fornece um fluxo contínuo de aço líquido e atua como um dispositivo de refino secundário. O comportamento do fluxo no distribuidor de lingotamento contínuo domina a qualidade e a limpeza da produção de aço. O refinamento do aço líquido em tundish é realizado por flotação sobre inclusões não metálicas na superfície superior durante sua permanência. Essas inclusões flutuantes são removidas da superfície. O fluxo de fluido tundish desempenha um papel essencial no controle da remoção de inclusões e no cálculo do tempo de residência. Para alcançar as características de fluxo ideais do distribuidor, os dispositivos de controle de fluxo são implantados.

Diferentes dispositivos de controle de fluxo, como barragens, açudes, defletores com furos, etc. são normalmente dispostos ao longo do comprimento do distribuidor. O caminho mais longo do aço líquido é preferido para prolongar o tempo de residência do aço líquido no distribuidor para promover a flutuação de macroinclusões. Os dispositivos de controle de fluxo também reduzem os efeitos prejudiciais da turbulência na superfície do aço líquido, nas correntes de aço líquido que entram no molde e nas regiões mortas.

A otimização do fluxo do distribuidor é necessária em relação ao tamanho, forma, desgaste e defletores e para a previsão do tempo de mistura. Os benefícios da otimização do fluxo tundish são (i) melhorar o tempo de mistura e homogeneização, (ii) identificação de regiões de fluxo inativas (água morta), (iii) regiões de prolongamento do desgaste refratário, (iv) separação de inclusões não metálicas, e (v) controle da estratificação de temperatura.

Bicos para proteger o fluxo de vazamento contra a reoxidação entre a panela e o distribuidor, e o distribuidor e o molde, são usados hoje em dia em quase todas as máquinas de lingotamento contínuo, pelo menos no lingotamento de aços de alta qualidade. Eles estão localizados ao longo de seu fundo para a distribuição do aço líquido para os moldes. Tanto os bicos controlados por rolha quanto as comportas deslizantes de vários projetos são usados para controlar o fluxo de aço da panela para o distribuidor e do distribuidor para o molde. A superfície livre do aço líquido no tundish é normalmente coberta com fluxo tundish para evitar reoxidação e perdas de calor do aço líquido.

A taxa de descarga do aço líquido é controlada pelo furo do bocal e pela pressão ferrostática (altura do aço líquido no distribuidor) acima do bocal. Diferentes furos são selecionados dependendo do tamanho da seção a ser fundida e da velocidade de fundição necessária. Os bicos controlados por haste de rolha são usados para lajes de fundição e grandes seções quando são produzidos aços mortos com alumínio. Nesta aplicação, a taxa de descarga do aço líquido através do bocal é controlada manual ou automaticamente pelo ajuste da cabeça do bujão em relação à abertura do bocal. Os bicos superdimensionados anteriores foram usados para fundir aços mortos com alumínio devido ao acúmulo de alumina, de modo que a cabeça da rolha pode ser elevada para compensar uma redução na taxa de fluxo.

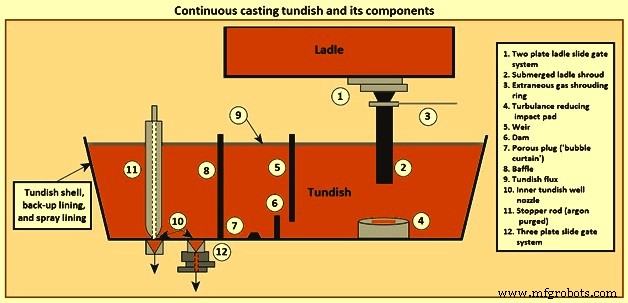

Desenvolvimentos recentes nas práticas de desoxidação, juntamente com o uso de argônio borbulhando através da cabeça da rolha e das unidades do bocal, minimizaram o problema de acúmulo de alumina. Outro desenvolvimento no controle do fluxo de aço líquido do distribuidor é a aplicação de sistemas de comportas que são semelhantes aos empregados em panelas. O sistema de porta deslizante para o distribuidor normalmente consiste em três tipos de placas e também pode fornecer a capacidade de trocar os bicos durante a fundição, bem como alterar o tamanho do bico. A Figura 1 mostra um distribuidor em uma máquina de lingotamento contínuo junto com seus componentes.

Fig 1 Tundish de fundição contínua e seus componentes

Os distribuidores são normalmente pré-aquecidos antes da fundição para minimizar as perdas de calor do aço líquido durante os estágios iniciais da fundição e, assim, evitar a solidificação do metal, particularmente nas áreas críticas do bocal. As tampas tundish também são usadas para reduzir as perdas de calor radiante durante a operação de fundição.

O carro tundish é usado para a transferência de um tundish. É uma carruagem automotora que transporta um distribuidor. Cada distribuidor é aquecido a uma alta temperatura por um aparelho de aquecimento em uma posição de espera e é transportado para a estação de fundição pelo carro distribuidor imediatamente antes do início da fundição. Além da função de deslocamento, o carro basculante compreende uma função de elevação para inserir um bico de imersão disposto na parte inferior de cada vasilhame em um molde, uma função de centralização para ajustar a posição do bico submerso e uma função de controle automático de nível de aço líquido para manter o aço líquido em um nível constante para separar as impurezas por flotação. O tamanho do carro tundish é normalmente aumentado à medida que o número de fios aumenta, e a interferência com aparelhos adjacentes torna-se mais apertada. Portanto, é necessário ter um mecanismo que seja enxuto em termos de dinâmica da estrutura.

O carro Tundish é normalmente de design semi-suspenso e é montado na plataforma operacional principal. Normalmente é acionado hidraulicamente e é usado para apoiar e transportar o distribuidor para fundição ou aquecimento. Um dos dispositivos importantes do controle automático de nível de aço líquido é um dispositivo de pesagem, que é necessário para medir o peso do aço líquido em cada distribuidor com alta precisão enquanto o peso muda de tempos em tempos. O carro Tundish incorpora o mecanismo de pesagem para a medição do peso para permitir que o peso do aço líquido seja monitorado continuamente.

De ambas as perspectivas de estado estacionário e de estado não estacionário, o distribuidor é necessário para fornecer (i) volume suficiente para fazer a ponte entre as trocas de panelas, (ii) uma profundidade de operação apropriada, (iii) distribuição de fluxo uniforme para todos os cordões, (iv) tempo de residência ideal para flotação de inclusão, (v) uma superfície silenciosa, (vi) isolamento térmico e químico, incluindo refratários apropriados, e (vii) capacidade de baixo peso de drenagem para otimizar o rendimento.

Tundish como vaso de reator metalúrgico

Há uma demanda constante por aço com propriedades aprimoradas, como maior resistência, ductilidade, durabilidade e resistência à corrosão, o que é necessário para uma grande variedade de aplicações. Há também o desejo de tornar o processo de fabricação de aço mais eficiente em termos de energia e custos e abordar as preocupações ambientais. Estas questões têm promovido a evolução do tundish para um reator metalúrgico, com a função de realizar o controle final sobre as propriedades do fundido antes da fundição para obter um produto final de aço com as propriedades mecânicas desejadas.

Como o distribuidor é a etapa final do processo de fabricação do aço antes da fundição, ele também apresenta a última oportunidade para o controle composicional do aço líquido. A principal forma de controle composicional no tundish é limitando o número e o tamanho das inclusões não metálicas no aço líquido durante a fundição.

Durante a transferência do aço líquido através do distribuidor, o aço líquido interage com os refratários, a escória e a atmosfera. Com ênfase contínua na qualidade do aço, agora está cada vez mais claro que o distribuidor tem uma função muito mais importante como reator metalúrgico contínuo do que originalmente previsto. Portanto, o projeto e a operação adequados de um distribuidor são importantes para fornecer aço de composição e qualidade rigorosas. Um tundish moderno é projetado para oferecer a máxima oportunidade para a realização de várias operações metalúrgicas, como separação de inclusões, flotação, liga, modificação de inclusões por tratamento com cálcio, controle de superaquecimento, homogeneização térmica e de composição, levando ao desenvolvimento de uma área separada de refino secundário de aço, conhecido como 'metalurgia tundish'.

Ao longo dos anos, houve mudanças dramáticas no fundição de fundição contínua. De mero reservatório e navio de distribuição, o tundish hoje é visto como um navio de refino de aço. Hoje, o Tundish também cumpre certas funções metalúrgicas, como alimentação do aço líquido ao molde a uma taxa controlada, homogeneização térmica e química, etc. Também se concentra na melhoria contínua de muitos parâmetros relacionados à qualidade, como dinâmica de fluidos, isolamento térmico, inclusão flutuação e remoção, e captação de hidrogênio etc.

O distribuidor de lingotamento contínuo tem diversas funções que incluem (i) um elo crítico na cadeia siderúrgica de qualidade, (ii) um refinador contínuo e (iii) um transmissor de sinais metalúrgicos. O ponto crucial do processo continua sendo que um distribuidor descontrolado se torna um contaminante em vez de um refinador. É inegável que o tundish faz parte das práticas do aço limpo tanto quanto a panela antes dele e o molde subsequente a ele. Se a qualidade incorporada ao aço nos processos primário e secundário de fabricação de aço for perdida no distribuidor, a capacidade de produzir um produto de qualidade que atenda à aplicação pretendida depende inteiramente da recuperação no molde. Esta é uma tarefa muito mais difícil, considerando o tempo limitado que o aço permanece nos confins do molde, o que fornece uma capacidade finita de limpar o aço no último estágio antes da solidificação completa.

A superfície superior do tundish precisa ser protegida da atmosfera. Na maioria das máquinas de lingotamento contínuo, isso é realizado pela adição de uma camada de fluxo tundish. A camada de fluxo tundish cria uma escória de superfície. Além da necessidade de absorção de inclusão, as principais funções da camada de escória tundish são o isolamento térmico, o isolamento químico e o tamponamento da escória da panela. Coberturas de escória tundish podem ser misturas químicas multicomponentes de engenharia complexa, como fundentes básicos (relação cal / sílica maior que 2), ou tão simples quanto escórias ácidas isolantes químicas puras, como cinzas de casca de arroz queimada ou terra de diatomáceas, ambas essencialmente consistem em sílica.

O distribuidor é visto como um contaminante do aço líquido. As principais causas da formação de inclusões e contaminação do aço líquido incluem produtos de desoxidação, produtos de erosão do revestimento da panela de aço, arrastamento de escória de panela transportada da panela, arrastamento de escória tundish pela flutuação excessiva especialmente na zona de entrada, reoxidação de o aço pelo ar no tundish, precipitação de inclusões em temperatura mais baixa, como inclusões de TiO2, erosão do revestimento do tundish e emulsificação de várias escórias no aço líquido. A contaminação apreciável normalmente ocorre durante os períodos transitórios do lingotamento sequencial, ou seja, durante a troca da panela na transição de duas baterias.

As contaminações ou inclusões devem flutuar para fora do aço líquido durante seu fluxo através do distribuidor antes que o aço líquido seja alimentado no molde da máquina de fundição. As inclusões podem ser removidas pelos mecanismos que incluem (i) aumento de flutuabilidade e absorção para a escória superior, (ii) transporte de fluxo de fluido, (iii) flutuação de bolhas de gás argônio, (iv) crescimento de inclusão por colisão e 'Ostwald-Amurecimento e flutuação ' e (v) absorção de inclusão para refratários de revestimento. O destino final da inclusão inclui a escória de topo, o revestimento (remoção segura) e o molde (possíveis defeitos no produto fundido se não forem removidos no molde).

O número e o tamanho das inclusões na massa fundida que sai do tundish são reduzidos evitando a formação e o crescimento de inclusões no tundish, bem como removendo inclusões que são transportadas da panela para o tundish. Portanto, também é fundamental que as práticas corretas sejam seguidas durante a operação da panela para diminuir a quantidade de inclusões contidas no aço líquido que está sendo entregue ao distribuidor.

Outra função importante do distribuidor é controlar a temperatura do aço líquido entregue ao processo de lingotamento contínuo. Como o vazamento do aço líquido da panela pode levar até uma hora, a temperatura do fluxo de entrada muda com o tempo. Juntamente com as perdas de calor no próprio distribuidor, pode-se esperar que a temperatura do aço líquido que está sendo fundido flutue durante uma sequência de vazamento. No entanto, a temperatura do aço líquido influencia a qualidade e as propriedades do produto, a operação da máquina de fundição e o desgaste refratário. Portanto, é desejável limitar as flutuações e manter a temperatura o mais próximo possível do valor ideal. Uma vez que o distribuidor funciona como um tanque tampão, as flutuações na temperatura do aço líquido entregue à máquina de lingotamento podem ser consideravelmente reduzidas se a mistura no distribuidor for suficiente.

Vários estudos têm sido realizados sobre os tundishs a fim de maximizar os benefícios do tempo de residência disponível para a flotação e assimilação dos produtos de reação do aço líquido na fase de escória. Os produtos da reação podem ser os produtos de desoxidação, reoxidação, precipitação, emulsificação e/ou arrastamento de componentes refratários no aço líquido, e assim englobam inclusões nativas e exógenas. Com base em uma escolha acertada do projeto do tundish, a operação de um tundish precisa ser orientada para (i) promover a flotação da inclusão maximizando o tempo de residência, (ii) garantir a assimilação da inclusão por uma escória cativa e não corrosiva, (iii) reduzir as perdas térmicas e químicas do aço líquido, (iv) minimizar curtos-circuitos e regiões mortas e (v) oferecer ao operador um projeto ideal para qualidade e rendimento.

O escoamento através de um distribuidor é um fenômeno hidrodinâmico. Inclui o fluxo de fluido turbulento monofásico, fluxo de fluido multifásico se o gás for injetado da cobertura da panela, distribuição do tempo de residência, crescimento da inclusão com seu movimento e remoção, mistura e transição de grau, transporte de energia térmica e formação de vórtice no início e o fim da fundição. O objetivo da otimização do fluxo de fluido no distribuidor é obter o melhor padrão de fluxo para remover inclusões do aço líquido. A otimização do fluxo no tundish pode ser alcançada através da forma do tundish e dispositivos de controle de fluxo, como inibidores de turbulência, almofadas de impacto, defletores, açudes e barragens. Um distribuidor deve ser projetado de forma a realizar um fluxo ideal e, portanto, maior limpeza, fornecendo (i) tempo médio de residência alto, (ii) pequena turbulência severa, volumes mortos e de curto-circuito, (iii) grande volume de fluxo laminar região, (iv) coagulação forçada em zonas turbulentas adequadas e flutuação de inclusões, assimiladas pela escória de cobertura e (v) evitar 'olho aberto (vermelho)' criando superfície descoberta de aço líquido contra absorção de ar.

A base para encontrar as soluções para os desafios da metalurgia tundish, existem alguns requisitos básicos. Esses requisitos incluem (i) uso de um tamanho de tundish apropriado para os requisitos de ritmo e transição da oficina, (ii) os aquecimentos devem ser enviados a tempo com aço líquido na temperatura adequada e devidamente limpos, (iii) maximização do desempenho aberto sem panelas , (iv) abertura das caldeiras submersas e totalmente blindadas, (v) utilização do sistema automático de detecção e desligamento de escória da panela para evitar óxidos facilmente redutíveis em escórias, revestimentos e refratários, (vi) dimensionamento das escórias para atender a aplicação requisitos, (vii) garantir que os sistemas de transferência não estejam sujeitos a vazamentos ou aspiração de ar, (viii) projeto dos dispositivos de controle de fluxo do distribuidor (incluindo almofadas de impacto) para maximizar a flutuação e minimizar as transições, (ix) funcionamento do distribuidor no seu máximo volume durante operações em estado estacionário, (x) utilização de tecnologias como purga de gás inerte para minimizar efeitos transitórios, (xi) monitoramento da temperatura continuamente, se possível, (xii) evitando grandes temperaturas re oscilações para manter um fluxo estável de tundish, (xiii) entender e resolver as causas dos problemas de entupimento e, (xiv) maximizar o rendimento e a produtividade sem comprometer a segurança das pessoas e do molde.

Revestimento refratário tundish

O revestimento tundish é outra parte importante do sistema metalúrgico. O revestimento deve ser inerte e não contribuir para inclusões exógenas no aço. Os refratários do distribuidor podem ser divididos em duas categorias, a saber (i) refratários de revestimento e (ii) dispositivos de controle de fluxo.

Diferentes refratários associados ao tundish incluem materiais de revestimento do tundish (tanto forro permanente quanto de trabalho), barragens e açudes, almofada de impacto, sistema de controle de fluxo (rolha monobloco ou porta deslizante), proteção do fluxo de vazamento entre o tundish e o molde (cobertura ou bocal de entrada submersa ), bocal do distribuidor e bloco de assento. Barragens e açudes são feitos de placas de magnesita ou tijolos de alumina. O aço líquido do distribuidor para o molde é alimentado pelo bocal submerso no aço líquido no molde. Os bicos de entrada submersos devem ser resistentes à corrosão e fragmentação. O entupimento do bico também é importante. Bocais de entrada submersos prensados isostáticos com sílica fundida com grafite de alumina são normalmente usados.

Os refratários no distribuidor são necessários para uma produção de qualidade ininterrupta, segura e, claro, lucrativa no processo de fundição. De natureza sacrificial, os refratários têm um impacto mensurável de custo e qualidade no processo de produção do aço e, portanto, devem ser controlados. Ao aproveitar o fluxo e a energia do aço no distribuidor, os refratários ajudam a transformar o distribuidor em um recipiente de refino contínuo, tanto por sua presença física quanto por reações químicas controladas.

O material de revestimento do tundish tem influência direta na qualidade do aço líquido, pois está próximo do estágio de solidificação. O revestimento de trabalho do tundish permanece em contato com o aço e a erosão é iniciada na interface aço líquido-ar com flutuação do nível de aço líquido no tundish. Diferentes óxidos metálicos presentes no aço líquido são os principais agentes de erosão para o revestimento refratário do distribuidor.

O revestimento refratário de um distribuidor tem uma vida útil definida dependendo das qualidades do revestimento e dos tipos de escória do distribuidor. A reação química entre a camada de revestimento de trabalho refratário e a escória tundish é muito importante, especialmente no caso de fundição de alta sequência.

É desejável que os refratários tundish cumpram várias funções diferentes que incluem resistência contra aço líquido (alta temperatura solidus), resistência contra escória tundish, baixa condutividade térmica (boas propriedades de isolamento térmico), boa estabilidade (sem erosão do refratário durante a fundição) , alta resistência ao choque térmico, inércia química, precisa ser descartável após o uso e preço razoável. Outros refratários tundish devem ter baixo potencial de oxigênio, boa resistência mecânica, fácil remoção de crostas e baixa captação de hidrogênio pelo aço.

Sejam refratários no aço de contato direto ou não, uma seleção ou aplicação errada desses materiais pode ter consequências desastrosas e afetar a segurança do pessoal operacional. Fundamental para proteger contra o potencial de penetração do aço e eventuais rompimentos do distribuidor não é apenas selecionar materiais com as propriedades apropriadas de isolamento, resistência a quente e resistência à erosão, mas também evitar juntas diretas. Degraus nos refratários oferecem oportunidades para o aço congelar, caso ele penetre, com o aço cravado fornecendo alguma medida de retenção do líquido sobrejacente.

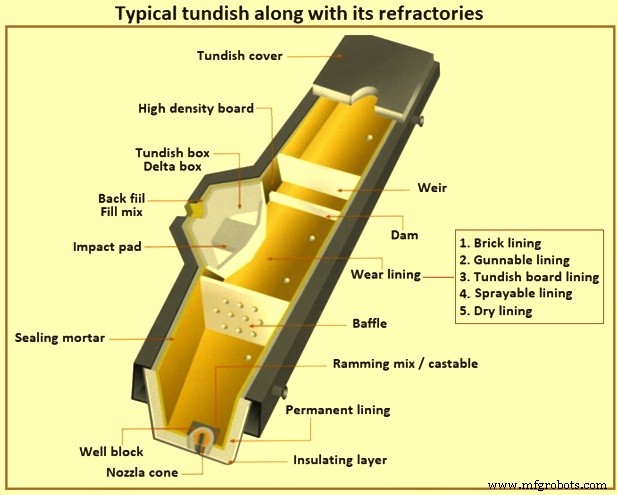

Os refratários utilizados no distribuidor devem ter alta estabilidade e propriedades especiais. Tundish é uma das áreas mais importantes de aplicação de refratários e, portanto, também é um dos maiores “centros de controle de custos” no processo de lingotamento contínuo. Vários refratários associados ao tundish são materiais de revestimento do tundish (revestimento permanente e de trabalho), barragens e açudes, almofada de impacto, sistema de controle de fluxo (rolha monobloco ou porta deslizante do tundish), proteção do fluxo de vazamento entre o tundish e o molde (shroud ou bico de entrada submerso) , bocal do distribuidor e bloco de assento. Para o revestimento do distribuidor existem várias práticas de revestimento diferentes. A Fig. 2 mostra um distribuidor típico junto com seus refratários.

Fig 2 Tundish típico junto com seus refratários

As diferentes práticas de revestimento refratário tundish podem ser categorizadas em cinco tipos principais, a saber (i) revestimento de tijolo, (ii) revestimento de arma de fogo, (iii) revestimento de placa tundish, (iv) revestimento pulverizável e (v) revestimento seco.

Revestimento de tijolos – O conceito de revestimento de tijolos refratários foi empregado para revestimento de tundish inicialmente quando o lingotamento contínuo foi introduzido na década de 1950. Esses revestimentos eram de tijolos com alto teor de alumina e eram essencialmente uma extensão das práticas refratárias da panela ao distribuidor. Havia uma série de dificuldades associadas a este tipo de revestimento que levou ao desenvolvimento de práticas alternativas de revestimento.

Forro atirável – Revestimentos de artilharia foram lançados comercialmente no Japão para superar alguns dos problemas associados ao revestimento de tijolos. Inicialmente, eram à base de alumino-silicato e posteriormente convertidos em magnesita ou tipo básico para auxiliar na prática metalúrgica. Este revestimento forneceu uma estrutura monolítica livre de juntas e descascagem relativamente melhorada, mas pouco foi ganho em termos de tempos de pré-aquecimento ou perdas de calor devido à densidade relativamente alta dos revestimentos canhão. Ainda havia uma tendência de os revestimentos racharem e racharem durante o pré-aquecimento rápido. Isso também impediu o uso de revestimentos armados para práticas de partida a frio.

Forro da tábua tundish – Um novo tipo de revestimento de desgaste do tundish foi introduzido em meados da década de 1970. Este revestimento consistia em sistemas de placas compreendendo placas refratárias de baixa densidade, altamente isolantes, descartáveis, pré-formadas e pré-curadas. Descascamento fácil, nenhum investimento em equipamentos e o baixo custo da variedade de sílica também contribuíram para sua popularidade desenfreada entre muitos fabricantes de aço. Inicialmente foram utilizadas placas à base de sílica que permitiam apenas a prática de “partida a frio”. Placas à base de magnesita foram introduzidas em meados da década de 1980 para atender ao requisito de pré-aquecimento, ou seja, uma prática de "partida a quente" para considerações de baixo hidrogênio na fabricação de aços de alta qualidade de liga. No entanto, a intensidade do trabalho, a presença de juntas e suporte de areia, e quebras etc permaneceram como desvantagens inerentes ao sistema de revestimento de pranchas. No entanto, o sistema de revestimento de placas é popular em locais onde os custos de mão de obra são baixos e as tecnologias de aplicação não estão prontamente disponíveis.

Forro pulverizável – O desenvolvimento do revestimento pulverizável ocorreu para superar as dificuldades associadas a outras práticas de revestimento e impulsionar a automação do sistema de revestimento tundish. Neste sistema de revestimento pulverizável, a lama espessa pode ser transportada após a mistura e, finalmente, depositada no distribuidor após a “atomização” com ar comprimido. O primeiro sistema de aplicação robótica foi comissionado em 1982, que a partir da segunda metade da década de 1980 começou a ser amplamente utilizado devido aos benefícios significativos de menor densidade colocada e melhor controle da espessura do revestimento do que os revestimentos canhão. Não era mais necessário transferir o pó seco após a fluidização (conforme exigido no gunning). Isso possibilitou a adição de fibras e outros produtos químicos à massa e a mistura e deposição homogêneas se tornaram uma realidade. O forro pode ser pré-aquecido e o molde levado em um modo de 'partida a quente', ou deixado esfriar até a temperatura ambiente e levado como um distribuidor de 'partida a frio'. Durante a cura, o revestimento pulverizável precisa ser controlado para garantir a integridade do revestimento e isso exige que o revestimento permanente do distribuidor esteja idealmente abaixo de 100°C para uma colocação satisfatória. Processos úmidos, como revestimento pulverizável com adição de água de até 30% em peso e a presença de mangueiras e derramamentos, podem causar problemas de saúde e segurança operacional na siderúrgica. Mesmo assim, esse sistema de revestimento por pulverização foi capaz de combinar com sucesso muitas das vantagens do painel e do canhão, eliminando as desvantagens como juntas, suporte de areia, perdas de rebote, problemas de poeira e isolamento deficiente, etc.

Forro seco – Os revestimentos secos para tundish foram introduzidos na Europa provavelmente em 1986. O sistema difere de todos os processos anteriores no sentido de que é aplicado na forma de pó seco e não requer adição de água para formar o revestimento de trabalho do tundish. Normalmente utiliza uma ligação resinosa (reação aglutinante/catalisador) que é ativada por quantidades relativamente baixas de calor (cerca de 160°C). A vibração pode ou não ser necessária, dependendo do produto a ser utilizado, mas é imprescindível a utilização de um molde e o pó seco é alimentado no espaço entre o revestimento permanente do tundish e o molde. O ar quente é introduzido a cerca de 400 graus C e o ciclo de aquecimento leva cerca de 45 minutos com mais 30 minutos para resfriamento. Assim, muito tempo pode ser economizado. Do lado negativo, o sistema seco tem menor isolamento devido à maior densidade.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Inclusões em aço fundido contínuo e sua detecção

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Pós para moldes de fundição contínua

- Fundamentos de Fundição Contínua de Aço

- Papel do Molde na Fundição Contínua de Aço

- Engenharia de precisão e seu papel na fabricação

- Uma visão geral sobre o aço ferramenta e suas aplicações

- Uma visão geral do aço ferramenta e suas aplicações que o acompanham

- Princípio de funcionamento do processo de fundição e suas aplicações