Processos Mecânicos para Desincrustação de Aço

Processos Mecânicos para Desincrustação de Aço

A incrustação é o produto da oxidação que ocorre durante a laminação a quente. A oxidação e formação de incrustações do aço é um fenômeno inevitável durante o processo de laminação a quente que envolve o reaquecimento do aço em um forno de reaquecimento, laminação a quente multi-pass e resfriamento a ar nos tempos de retardo entre passes e após a laminação.

A incrustação formada durante o aquecimento do aço até as temperaturas de laminação no forno de reaquecimento é conhecida como incrustação primária. Esta escala primária é removida antes da laminação a quente. Geralmente é feito para produzir produtos de aço com alta qualidade superficial e para reduzir o desgaste do rolo. No entanto, a incrustação secundária continua a se formar na superfície do aço desincrustado durante o tempo de retardo entre passes nos laminadores de desbaste e laminadores intermediários. A cor da carepa de laminação primária é geralmente preta azulada, enquanto a da escala secundária é azul. A escala secundária confere ao aço uma aparência semelhante à de um acabamento laqueado e muitas vezes é confundida com um primer de cor azul.

A escala primária é composta por três camadas bem definidas de óxidos de ferro. Adjacente ao aço encontra-se a camada mais espessa constituída por wustite com uma composição aproximada de FeO. A camada intermediária consiste em magnetita (Fe3O4) enquanto a camada mais externa é hematita (Fe2O3). As espessuras dessas camadas dependem de vários fatores ligados à laminação do aço e à disponibilidade de oxigênio na superfície do aço. A camada na superfície do aço é mais rica em oxigênio e constitui 0,5% a 2% da espessura da incrustação. A camada na superfície do metal é mais rica em ferro e constitui cerca de 85% da espessura da escala. A camada intermediária de incrustação constitui cerca de 13% a 14,5% da espessura da incrustação.

Se a incrustação for uma cobertura uniformemente bem aderida ao aço, ela pode ser uma barreira protetora ideal. Infelizmente, a escala não é uniforme, nem bem aderida. A incrustação é menos reativa (mais “nobre”) do que o aço por baixo e consistente com o comportamento de dois metais diferentes quando em contato. O aço por baixo, sendo o metal mais reativo, oxida (ferrugem) à custa da incrustação ser menos reativa. A escala pode “saltar” da superfície, rachando o revestimento e permitindo que a umidade penetre. Isso permite que ocorra uma reação galvânica que resulta em corrosão por pites (ferrugem) no aço base.

A incrustação é um incômodo quando o aço deve ser processado. Precisa de limpeza antes que o aço seja trabalhado a frio. Além disso, qualquer revestimento aplicado sobre o aço é desperdiçado, uma vez que sai com a escala à medida que o ar carregado de umidade fica sob ele. É essencial remover toda a incrustação para apresentar uma superfície uniforme e limpa do substrato de aço para qualquer trabalho posterior ou aplicação de qualquer revestimento no aço.

A remoção da escala é virtualmente impossível à mão. É extremamente tedioso e demorado usar métodos de limpeza de ferramentas elétricas. Nenhum desses dois métodos oferece uma boa base para começar. Vários tipos de processos de descalcificação são usados para remoção de incrustações da superfície dos aços laminados a quente. Esses processos de descalcificação são geralmente classificados em quatro categorias. Estes são (i) processo de limpeza por chama, (ii) processos de descalcificação mecânica, (iii) processo de descalcificação hidráulica e (iv) processos de descalcificação química. Neste artigo são descritos os processos de descalcificação mecânica.

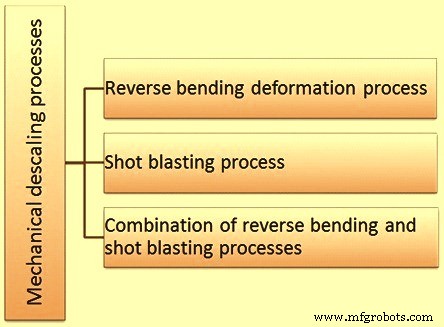

Os processos de descalcificação mecânica (Fig. 1) normalmente incluem o processamento por (i) deformação de flexão reversa, (ii) jateamento e (iii) combinação de flexão reversa e jateamento. Esses processos são normalmente usados para a remoção de incrustações das barras de aço na indústria de trefilação de barras de aço.

Fig 1 Processos de descalcificação mecânica

Fig 1 Processos de descalcificação mecânica

Processo de deformação por flexão reversa

O processo de deformação por flexão reversa é baseado no princípio de que a haste de aço é dúctil e a carepa laminada a quente é frágil. Quando a haste é deformada, o aço dobra, mas a carepa laminada a quente quebra e é liberada da superfície da haste e cai, desde que a escala esteja lá em quantidade suficiente e haja deformação suficiente. O modo de deformação é principalmente de flexão, mas também pode incluir deformação por estiramento. O equipamento para o processo de deformação por flexão reversa é usar o princípio de flexão reversa de forma controlada para obter resultados consistentes de remoção de incrustações sem afetar indevidamente as propriedades da haste de aço que está sendo descalcificada. Um dos fatores importantes que afetam o processo de descalcificação é a quantidade de deformação total da haste de aço.

É geralmente considerado que a quantidade ideal de deformação da haste necessária para a quebra completa da escala varia de 8% a 10%. Menos de 8% pode resultar em quebra incompleta da incrustação, deixando remendos de incrustação aderente, e mais de 10% geralmente não realiza nenhuma quebra de incrustação adicional, ao mesmo tempo em que adiciona uma quantidade indesejável de encruamento ao aço. Um efeito indesejável adicional de deformação pesada (superior a 10%) é o aumento da tensão de retorno na linha da haste, que pode esticar e estreitar a haste de aço, afetando os cronogramas de estiragem da haste e exigindo mais potência do primeiro bloco para puxar a haste através do sistema de descalcificação. O objetivo de deformação de 8% a 10% é controlado pela relação entre o tamanho das polias usadas para fazer a flexão reversa e o tamanho da haste de aço que está sendo processada.

A questão do alongamento da haste também é uma consideração importante. O alongamento elástico pode aumentar a eficácia do processo de descalcificação, enquanto o alongamento plástico excessivo pode ter efeitos indesejáveis semelhantes.

O equipamento de processo de deformação por flexão reversa, embora aparentemente pareça um equipamento muito simples e direto, na verdade possui parâmetros de projeto muito concretos que devem ser atendidos para ter um desempenho de descalcificação equilibrado onde a escala é quebrada sem resultar em danos indevidos. efeitos colaterais na haste de aço. O projeto adequado do equipamento de acordo com os princípios básicos do processo de quebra de incrustações é um fator chave para realizar a desincrustação bem-sucedida do aço.

Um equipamento de processo de deformação por flexão reversa adequadamente projetado solta essencialmente toda a escala laminada a quente. Ao fazê-lo, 80% a 90% da incrustação grossa cai da haste e se acumula no quebra-calcário. A balança de 10% a 20% de incrustação, embora solta, continua grudada na superfície da haste de aço. Esta é uma escama fina e pulverulenta que é mantida na superfície da haste por carga eletrostática. Se não for removida, essa incrustação causa problemas como caixas de lubrificação contaminadas, redução da vida útil da matriz, desgaste rápido do bloco de tração, baixa qualidade da haste trefilada e uma redução geral na produtividade da unidade de trefilação.

Foi reconhecido muito cedo durante o desenvolvimento do processo de dobra reversa que existem resultados indesejáveis de deixar resíduos finos de incrustação na superfície da haste descalcificada. As tentativas iniciais de remover isso foram bastante grosseiras, incluindo métodos como amarrar panos de limpeza na linha da haste ou enrolar uma corda de cânhamo pesada sobre a haste, o que dificilmente pode ser denominado como processo de produção. Mais um método muito utilizado foi o emprego de escovas para escovar os resíduos de escamas finas.

Nos últimos tempos, foram desenvolvidos equipamentos de remoção de incrustações finas para a remoção dos resíduos de incrustações finas da superfície da haste descalcificada. Estes equipamentos trabalham em vários conceitos. Um conceito frequentemente usado para limpar a superfície da haste é com jatos de ar de alta velocidade, enquanto o outro conceito usa uma abordagem de lavagem com água/ar seco em tempo real. Os equipamentos baseados em ambos os conceitos não apenas removem o resíduo de incrustação, mas também, essencialmente, o contém, para que a incrustação fina não se espalhe na área de trabalho. Isso também ajuda no seu descarte posterior mais fácil.

Os principais objetivos do equipamento de remoção de calcário fino para a limpeza não agressiva de resíduos de calcário de varetas descalcificadas incluem (i) remover o resíduo usando técnicas industriais, (ii) conter o material removido, (iii) ter o mínimo de atenção do operador, (iv) ter um mínimo de manutenção em funcionamento e (v) ter baixo custo de operação.

Processo de jateamento

O processo de jateamento (também às vezes chamado de processo de jateamento abrasivo) para descalcificação de aço é um processo de tratamento de superfície no qual a limpeza da superfície do aço é realizada pela direção forçada de um meio abrasivo aplicado em estado seco ou suspenso em um meio líquido, contra a superfície do aço. As partículas abrasivas são concentradas em alta velocidade (50 m/segundo a 110 m/segundo) de forma controlada no material de aço. O impacto abrasivo das partículas abrasivas remove a incrustação e outros contaminantes da superfície.

O processo de jateamento abrasivo teve início em 1904. É o processo mais utilizado atualmente para a desincrustação superficial das hastes de aço nas unidades de trefilação de hastes de aço. É um processo econômico e é um processo mais rápido do que o processo de decapagem de descalcificação. A mídia abrasiva ou parte substancial dela pode ser reciclada para uso posterior.

Com o processo de jateamento, é possível obter muito boa limpeza e preparação da superfície da haste de aço. Este processo de descalcificação é normalmente utilizado para (i) limpeza da superfície de peças fundidas e forjadas de ferro e aço, (ii) limpeza mecânica de chapas, vergalhões, bobinas e fios de aço, (iii) shot peening para alterar propriedades (aumento da resistência à fadiga de molas, engrenagens etc.) e (iv) preparação de superfícies de objetos de aço a serem pintadas ou revestidas. O processo de jateamento para descalcificação de aço é um método comum para descalcificação durante a produção de barras brilhantes. A limpeza da superfície por jateamento é usada em quase todos os setores que usam aço, como automotivo, construção, fundição, forjamento, construção naval, ferroviário e muitos outros.

No processo de desincrustação por jateamento, os métodos de aplicação de materiais abrasivos podem ser segregados em dois tipos distintos de procedimentos, a saber (i) métodos secos e (ii) métodos úmidos.

Métodos secos para a aplicação dos materiais abrasivos incluem (i) método de jateamento mecânico e (ii) método de jateamento de pressão de ar.

Detonação mecânica na maioria das vezes emprega o uso de equipamentos do tipo gabinete. Está disponível nas versões em lote, semiautomática ou automática. Normalmente, o gabinete abriga uma ou mais rodas de jateamento que direcionam o abrasivo na superfície do aço por força centrífuga. A roda é posicionada para garantir a máxima cobertura e alta eficiência do padrão de jateamento na superfície do aço. O abrasivo limpo, geralmente lavado com ar e classificado, é armazenado em uma tremonha. Os abrasivos fluem da tremonha por gravidade para um funil de alimentação e uma válvula de imersão que mede o fluxo de abrasivo para o impulsor. O impulsor transmite velocidade centrífuga ao abrasivo que é então direcionado através de uma gaiola de controle. A gaiola de controle determina a direção e a forma da distribuição do padrão de jateamento na superfície do aço. A roda geralmente é fechada em uma carcaça protetora para evitar a descarga de abrasivos dispersos.

Como essas máquinas estão sujeitas a um desgaste considerável, especialmente os componentes das rodas e o interior da máquina, as peças, em muitos casos, são feitas de ferro fundido de alta liga, resistente ao desgaste e projetadas para fácil substituição. Tapetes de borracha pesados são frequentemente usados em mesas de trabalho para amortecer o choque de impacto do abrasivo. Estão disponíveis diferentes tipos de rodas que permitem uma maior eficiência de operação. Em geral, a velocidade abrasiva (cerca de 50 metros por segundo) e o volume de mídia abrasiva são tais que os sistemas mecânicos fornecem um alto nível de capacidade de trabalho por unidade de tempo. Como resultado, os equipamentos mecânicos de cabine de jateamento podem ser adaptados para aplicações de média a alta produção.

Jato de pressão de ar método usa ar comprimido para aplicar abrasivo a uma superfície. Existem três métodos básicos de jateamento com pressão de ar:(i) sucção, (ii) gravidade e (iii) pressão direta.

No sistema de sucção, o ar comprimido é direcionado por um jato de ar no bocal para criar um fluxo de ar de baixa pressão e alta velocidade na linha de sucção que leva à pistola. Esta linha transporta pneumaticamente o abrasivo de uma tremonha de coleta de abrasivo para a pistola de jateamento, onde se funde com os fluxos de ar de alta velocidade. O abrasivo gasto cai em uma tremonha de coleta onde é recolhido pela linha de sucção e recirculado através da pistola de jateamento.

O sistema de alimentação por gravidade usa uma pistola abrasiva que é semelhante à pistola de sucção, mas o abrasivo é alimentado à pistola por gravidade a partir de uma tremonha suspensa. Isso elimina o transporte pneumático menos eficiente do sistema de sucção e o substitui por uma alimentação de dosagem abrasiva mais eficiente. O maior problema do sistema de gravidade em comparação com o sistema de sucção (e a razão de seu uso infrequente) é a necessidade de um sistema de elevação de abrasivo para retornar o abrasivo gasto da tremonha de coleta para a tremonha de alimentação da pistola para recirculação.

No sistema de pressão direta, o abrasivo está sob pressão em um vaso de pressão e é medido na linha de ar comprimido para o bocal de jateamento. Este sistema também requer algum tipo de sistema de elevação para recirculação de abrasivos. Este é o sistema mais eficiente em termos do volume de ar necessário por unidade de peso de abrasivo movido e também produz as maiores velocidades e intensidades abrasivas. É o único sistema que pode mover o abrasivo através de lanças longas e bicos de disparo laterais para descalcificar o aço de forma eficaz.

O método de jateamento com pressão de ar usa uma pressão direta ou um método de indução que pode usar os métodos de sifão ou gravidade. Esses métodos são descritos abaixo.

No método de jateamento direto com pressão de ar, o abrasivo é alimentado de um recipiente pressurizado (vaso de pressão) em uma mangueira de jateamento. A linha de ar comprimido é canalizada para a mangueira de jateamento e a parte superior do vaso de pressão. Como a pressão do ar (normalmente em torno de 6 kg/sq cm) para a mangueira e o vaso de pressão é igual, ela permite a queda livre do abrasivo através de uma abertura (ponto de alimentação) no fundo do vaso de pressão. À medida que o abrasivo cai, ele é recolhido pelo ar comprimido e transportado para o ponto de operação. Para manter a pressão do ar, uma válvula é instalada no ponto de enchimento da máquina e mantida bem fechada pela pressão do ar. Uma válvula de medição é instalada no ponto de alimentação para a regulação do fluxo abrasivo a uma taxa adequada ao tamanho do furo do bico e à pressão do ar.

No caso do método de sifão de indução, a pistola de jateamento é conectada a um tubo de ar comprimido e uma mangueira flexível que transporta o abrasivo. A mangueira abrasiva está aberta ao ar atmosférico perto da base da tremonha da máquina. Como resultado, a passagem de ar comprimido através da pistola e sobre a mangueira abrasiva cria um vácuo parcial na mangueira que, por sua vez, puxa ou induz o abrasivo para dentro da pistola onde é impulsionado através do bocal pelo jato de ar comprimido . A mangueira de alimentação de abrasivo de borracha tem normalmente cerca de 2 m a 2,5 m de comprimento entre a tremonha e a pistola. O abrasivo é acelerado pela corrente de ar à medida que passa pelo bocal de jateamento, mas não atinge a velocidade total da corrente de ar comprimido. A velocidade do abrasivo que sai do bocal é de cerca de 40% de uma máquina de pressão direta. Os equipamentos baseados em sifão de indução são usados em uma ampla gama de cabines de jateamento abrasivo operadas manualmente. Embora sejam utilizados em equipamentos automáticos de operação contínua, seu uso geralmente é limitado à aplicação de abrasivos leves.

O equipamento baseado em gravidade por indução é muito semelhante ao equipamento de sifão de indução, pois um dispositivo é usado para misturar ar e meios abrasivos. Com equipamentos de gravidade por indução, no entanto, a mídia abrasiva é alimentada por gravidade a partir do armazenamento suspenso. O suprimento de ar entra na pistola no ponto em que o abrasivo é arrastado sob vácuo parcial mais o peso da gravidade. A rápida expansão do ar comprimido à medida que emerge da pistola dá a aceleração final ao abrasivo. Os sistemas baseados em gravidade por indução não são amplamente utilizados. Embora possam ser aplicados para operação contínua, geralmente são empregados apenas para aplicações especializadas.

Equipamentos mecânicos de jateamento a seco estão se tornando cada vez mais populares. A rapidez da remoção da incrustação pode ser aumentada aumentando a velocidade das partículas abrasivas e a quantidade de insumos abrasivos por unidade de tempo. As instalações podem ser semiautomáticas ou totalmente automáticas com relativamente pouca dificuldade. O jateamento com pressão de ar é usado quando são previstos baixos requisitos de produção ou operações intermitentes.

Métodos úmidos para a aplicação dos materiais abrasivos envolvem a propulsão de ar comprimido de alta velocidade da pasta direcionada para o aço. A pasta normalmente consiste em abrasivo fino suspenso em água tratada quimicamente. Geralmente é mantido em agitação contínua para evitar a sedimentação do abrasivo. Tal como acontece com as unidades de jateamento a seco de pressão direta, o ar comprimido é alimentado ao recipiente contendo a mistura a uma pressão igual àquela fornecida à mangueira de jateamento. A equalização da pressão permite que a mistura abrasiva seja alimentada através da válvula misturadora para a linha de ar. O fluxo abrasivo é controlado por uma válvula de fluxo total que está situada entre a tremonha e a câmara de mistura.

Os equipamentos para a maioria dos métodos de jateamento abrasivo úmido são geralmente montados em gabinete e muitas vezes são modificados por decapadores auxiliares, transportadores de decolagem e estações de lavagem-enxágue. Os projetos básicos incluem a roda vertical, plataforma giratória de plano horizontal, lançadeira com trilhos ou extensões de carro, transportadores de corrente ou correia, mecanismos de giro autônomos projetados para eixos e peças tubulares e máquinas combinadas de gabinete giratório. A pasta pode ser impelida contra uma superfície por qualquer um dos três métodos distintos a seguir.

- Por um fluxo de ar comprimido que eleva a lama por meio de uma ação de sifão e a projeta através de um bico adequadamente projetado.

- Por meio de ar comprimido que impulsiona uma lama alimentada por gravidade para uma arma.

- Pelo uso de uma bomba centrífuga de alta pressão que produz a velocidade de projeção necessária para a lama.

Existem várias variações de métodos de jateamento abrasivo úmido para processos especiais. Alguns desses processos resultaram em novos nomes de processos, embora esses processos possam ser categorizados sob métodos de jateamento abrasivo úmido. Todos os métodos de jateamento abrasivo úmido podem ser classificados nos dois tipos a seguir.

- Processo de hidrojateamento – Neste processo, a areia é misturada com água e impulsionada pela pressão da água.

- Processo de jateamento de vapor – Neste processo o abrasivo é suspenso em um líquido projetado em alta velocidade por um jato de ar comprimido.

Combinação de métodos de dobra reversa e jateamento

Neste processo de descalcificação, ambos os métodos de descalcificação, nomeadamente flexão inversa e jateamento, são usados em série na linha de estiramento da haste. Normalmente, o método de dobra reversa é usado primeiro, seguido pelo método de jateamento.

Tipos de materiais abrasivos

Uma variedade de diferentes materiais abrasivos são de uso comum. A seleção de um tipo específico depende principalmente de fatores econômicos, metalúrgicos e práticos de engenharia. Os abrasivos comumente usados são areia, granalha de aço, granalha de aço, alumínio, sílex/granada, esferas de vidro, carbonetos, escórias e materiais orgânicos.

As granalhas de aço são grãos esféricos feitos de aço líquido através de um processo de atomização (granulação). Estas granalhas de aço fundido estão disponíveis em diferentes tamanhos e durezas. Geralmente as granalhas de aço são fabricadas a partir de sucata de aço em um arco elétrico ou forno de indução. A sucata de aço é derretida no forno, em seguida, o aço líquido é atomizado em jato de água. As etapas do processo de fabricação das granalhas de aço são (i) fusão da sucata de aço, (ii) atomização do aço líquido por jato de água de alta pressão, (iii) secagem das granalhas, (iv) peneiramento (separação do tamanho da granalha SAE das partículas de granalha superdimensionadas usadas para a produção de granalha), (v) espiralização (remoção da granalha de formato irregular), (vi) têmpera (para a produção de integridade de partícula superior com trincas de tensão mínimas), (vii) têmpera, (viii) triagem e (ix) embalagem.

As partículas de granalha no estado de maior diâmetro são divididas formando a granalha de aço angular e utilizadas como abrasivos para o processo de jateamento. As granalhas de aço são normalmente duráveis devido à sua baixa friabilidade. Os tiros são temperados devido ao impacto da explosão. Sua dureza aumenta com o tempo, permitindo que a mídia forneça desempenho consistente e repetível por milhares de ciclos. Conforme produzido, as granalhas de aço geralmente têm uma dureza Rockwell de 40 HRC a 60 HRC. As granalhas de aço têm uma taxa de ruptura extremamente baixa, praticamente sem produção de poeira. Estes são usados para limpeza pesada e para produzir acabamentos muito brilhantes, uma vez que as granalhas de aço fornecem energia de alto impacto e taxas de limpeza rápidas.

Este material abrasivo é selecionado de acordo com o trabalho a ser realizado, não só pelo tamanho da partícula que é praticamente uniforme em todos eles, mas também pela dureza em determinada faixa. As partículas são facilmente recicladas, podendo ser projetadas de 700 a 5000 vezes de acordo com o diâmetro, tipo e dureza do abrasivo utilizado.

Processo de manufatura

- A necessidade crucial para serviços de design mecânico

- A verdade sobre economias de escala para processos de manufatura aditiva

- Projetando Processos para Robôs vs. Pessoas

- Processo de seleção do local para uma usina siderúrgica de campo verde

- Processos de fabricação de aço inoxidável

- Processo de Laminação para Aço

- Processo CLU para Produção de Aço Inoxidável

- Processos de Beneficiamento de Minérios de Ferro

- Classes de aço ferramenta para punções e matrizes

- Melhores materiais para peças torneadas