Tecnologia de Redução Direta Energiron

Tecnologia de redução direta Energiron

A tecnologia de redução direta Energiron é uma tecnologia de redução direta baseada em gás. O processo Energiron converte pelotas ou pedaços de minério de ferro em ferro metálico. Utiliza a tecnologia de redução direta HYL desenvolvida em conjunto pela Tenova e Danieli e é uma solução competitiva e ambientalmente limpa para reduzir o custo de produção do aço líquido. Tem uma configuração de planta simples, tem flexibilidade para usar diferentes fontes de gases redutores e tem um uso muito eficiente e flexível de minérios de ferro. Um fator chave em muitas das vantagens do processo está diretamente relacionado à sua operação pressurizada.

Energiron é o nome do produto de ferro reduzido direto (DRI) produzido pela tecnologia de redução direta Energiron. O produto é assim chamado porque carrega consigo uma energia substancial que é realizada durante o processo de fabricação do aço.

Energiron é um produto altamente metalizado com teor de carbono (C) controlável na faixa de 1,5% a 5,0%. O maior teor de C do Energiron gera energia química no processo de fusão do forno elétrico a arco (EAF). A característica de estabilidade única do Energiron DRI o torna um produto que pode ser transportado com segurança e facilidade sem briquetagem, seguindo as diretrizes padrão da IMO (Organização Marítima Internacional).

O processo é flexível para produzir três formas diferentes de produtos, dependendo das necessidades específicas de cada usuário. As três formas de Energiron DRI são DRI frio, HBI (ferro briquete quente) ou DRI quente (ferro ‘Hytemp’ com temperatura de descarga superior a 700 graus C). A descarga DRI a frio é normalmente usada em uma aciaria adjacente próxima à planta de redução direta. Também pode ser enviado e exportado. HBI é o DRI que é descarregado a quente, briquetado e depois resfriado. É um produto comercial geralmente destinado à exportação para o exterior. Hytemp Energiron é o DRI descarregado a quente, transportado pneumaticamente da planta de redução direta para uma aciaria adjacente para sua alimentação direta no forno elétrico a arco (EAF).

O trabalho de desenvolvimento inicial foi feito pela Hylsa. Em 1977, a Hylsa criou uma nova divisão operacional (tecnologias HYL) com o objetivo de desenvolver e comercializar formalmente as tecnologias de redução direta. Em 2005, Techint Technologies adquiriu tecnologias HYL. Mais tarde esta divisão foi chamada Tenova HYL. Em 2006, uma aliança estratégica foi formada por Tenova e Danieli para o projeto e construção de plantas DR baseadas em gás sob a nova marca 'Energiron'. Primeira escala comercial

A planta de processo HYL ZR (zero-reformer) foi iniciada em 1998. Primeira nova geração da planta Energiron ZR com capacidade de 2 milhões de toneladas por ano é instalada em Suez Steel e a primeira maior planta de Energiron do mundo em um único módulo de 2,5 milhões de toneladas por ano de capacidade está instalada na Nucor Steel.

Processo de redução direta de energia

O processo de redução direta Energiron usa um forno de redução de eixo para produzir DRI. Ele é projetado para converter pelotas/minério de ferro em ferro metálico pelo uso de gases redutores em um forno de poço de leito móvel de gás sólido. O oxigênio (O2) é removido do minério de ferro por reações químicas à base de hidrogênio (H2) e monoóxido de carbono (CO), para a produção de DRI altamente metalizado. O processo é flexível para produzir três formas diferentes de produtos Energiron para atender o usuário final. Um aspecto chave do processo é o controle independente da metalização e do carbono do produto (C). O processo de redução direta da Energiron é baseado no esquema ZR.

Gases redutores quentes são alimentados dentro do forno de cuba na zona de redução. Dentro do forno, esses gases fluem em contracorrente ascendente para o leito móvel da carga de ferro. A distribuição do gás é uniforme e há um alto grau de contato direto entre o gás e o sólido, sem restrições físicas ao fluxo de sólidos ou gases no interior da unidade. O gás de exaustão (gás superior) sai do forno de poço a cerca de 400°C e passa pelo recuperador de calor do gás superior, onde a energia do gás é recuperada para produzir vapor. Alternativamente, a energia do gás de exaustão pode ser utilizada para pré-aquecer a corrente de gás redutor e, em seguida, o gás de exaustão pode ser resfriado através do processo de têmpera/depuração por meio de água de resfriamento.

O gás de resfriamento purificado passa pelo compressor de reciclagem de gás de resfriamento para ser reciclado para o forno de cuba, após ser reabastecido com gás natural (GN). O GN é injetado como complemento do circuito de gás de refrigeração para uma ótima eficiência e controle dos processos de refrigeração e cementação.

A remoção de O2 do minério de ferro é realizada pela ação dos gases redutores quentes e, em seguida, o produto é cementado. Uma válvula rotativa, localizada na parte inferior do forno de cuba, regula o fluxo contínuo por gravidade da carga para baixo através do forno de redução. O Energiron é descarregado por mecanismos automatizados, constituídos por caixas pressurizadas e fechaduras. Alimentadores de fluxo especialmente projetados garantem o fluxo uniforme de sólidos dentro do forno de cuba. Para DRI frio, um gás de resfriamento é alimentado na parte cônica inferior do forno a cerca de 40°C, fluindo em contracorrente ascendente para o leito móvel DRI.

Para descarga e uso do produto quente, o circuito de resfriamento é eliminado e o DRI quente é descarregado continuamente a mais de 700 graus C. Para o sistema de transporte pneumático 'Hytemp', o produto é transportado por meio de um gás de arraste para os silos localizados em a fundição de aço, para alimentação controlada do forno elétrico a arco. Para a produção de HBI, DRI quente é continuamente descarregado a mais de 700 graus C para as máquinas de briquetagem a quente dispostas abaixo. O HBI é resfriado em esteiras vibratórias de resfriamento usando água de resfriamento e depois descarregado na esteira de transporte HBI.

Uma das características intrínsecas do fluxo do processo Energiron, que tem grande importância ambiental, é a eliminação seletiva dos subprodutos gerados no processo de redução, nomeadamente água (H2O) e dióxido de carbono (CO2). Esses subprodutos são eliminados por meio de sistemas de depuração de gás superior e remoção de CO2, respectivamente. A remoção seletiva de H2O e CO2 otimiza os requisitos de maquiagem. A H2O produzida durante o processo de redução é condensada e removida da corrente de gás e a maior parte da poeira transportada com o gás também é separada. O gás depurado é então passado através do compressor de reciclagem de gás de processo, onde sua pressão é aumentada. O gás comprimido, após ser enviado para a unidade de remoção de CO2, é misturado com o make-up de GN, fechando assim o circuito do gás redutor.

O esquema Energiron ZR é caracterizado por (i) utilização de gases redutores ricos em H2 com razão H2/CO em torno de 5, (ii) alta temperatura de redução geralmente superior a 1050 graus C, e (iii) alta pressão de operação normalmente na faixa de 6 kg/sq cm a 8 kg/sq cm dentro do forno de poço de leito móvel. A maior pressão de operação permite (i) baixa fluidização, (ii) maior entrada de finos, (iii) alta produtividade em torno de 10 toneladas por hora por metro quadrado, (iv) menor consumo de minério de ferro, (v) baixo gás redutor velocidades em torno de 2 metros por segundo, e (vi) menor consumo de energia devido ao menor fator de compressão. Isso resulta em fornos de poço menores, promove uma distribuição homogênea de gás através do leito de sólidos e minimiza as perdas de poeira (menos de 1%) através do transporte de gás superior devido à menor força de arrasto. Isso também resulta em um desvio padrão muito baixo na qualidade do primário Energiron produzido, além da redução do consumo geral de minério de ferro (cerca de 1,4 toneladas de minério de ferro por tonelada de DRI com peneiramento a 3,2 mm e sem refusão). Isso, por sua vez, reduz os custos operacionais gerais. Outra característica distinta deste esquema de processo, sem um reformador integrado/externo, é a maior flexibilidade para carburação DRI.

Automação de processos – O processo Energiron combina diferentes e complexos processos físico-químicos que devem ser otimizados para produzir o conjunto desejado de reações químicas e trocas de calor e massa entre as várias fases gasosas, líquidas e sólidas. Por esta razão, é utilizado um sistema de automação completo que, por sua vez, utiliza a mais recente tecnologia disponível na área de controladores de processo, diagnóstico de software, alta disponibilidade e recursos à prova de falhas. O processo é controlado por mais de 5.500 variáveis analógicas e digitais, que são analisadas automaticamente pelo sistema de automação. Todas as variáveis de processo provenientes dos instrumentos de campo são constantemente coletadas pelos diversos sistemas de aquisição (CLPs, IHMs), fornecendo um valioso conjunto de informações para monitoramento e otimização contínua do processo. O software avançado do processo Energiron aproveita esse enorme potencial gerenciando coleta de dados integrada, análise e relatórios da web com ferramentas estatísticas poderosas para apoiar a tomada de decisões. Isso finalmente permite otimizar ainda mais a eficiência do processo, detectando os pontos de ajuste ideais em tempo real, com a consequente importante economia de energia.

O sistema de controle Energiron é baseado em uma arquitetura que consiste em um sistema tradicional de nível 1 para controle de equipamentos com um 'sistema de controle distribuído' (DCS), mais um sistema de nível 2, não apenas para supervisão de processos, rastreamento de dados e criação de relatórios de produção, mas também para a otimização do processo. Um 'Modelo de Reconstrução de Processo' (PRM) foi desenvolvido. Utiliza sinais de instrumentação provenientes do PLC e equações físicas para fornecer uma descrição completa do estado da planta. Dessa forma, é possível calcular muitos itens normalmente não mensuráveis, como a composição do gás de topo e a relação vermelho/ox relevante.

Reações do processo – Três tipos de reações químicas ocorrem durante o processo. São (i) reações de reforma, (ii) reações de redução e (iii) reações de cementação. As seguintes reações ocorrem durante o refino in situ.

2CH4 + O2 =2CO + 4H2

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2H2 + O2 =2H2O

CO2 + H2 =CO + H2O

As reações que ocorrem durante a redução e durante a cementação do DRI são as seguintes.

Fe2O3 + 3CO =2Fe + 3CO2

Fe2O3 + 3H2 =2Fe + 3H2O

3Fe + CH4 =Fe3C + 2H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO + H2 =Fe3C + H2O

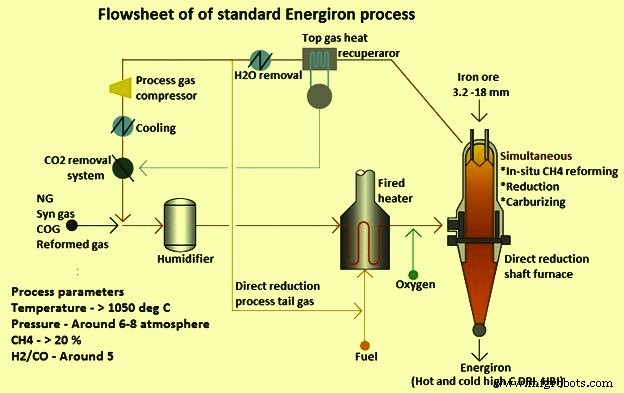

A folha de fluxo do processo Energiron padrão está na Fig 1.

Fig 1 Folha de fluxo do processo Energiron

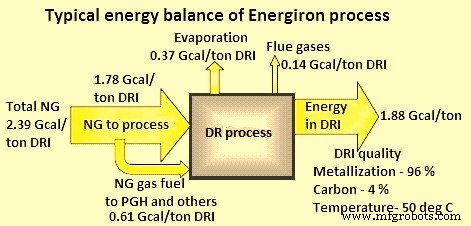

O balanço de energia típico do processo Energiron é mostrado na Fig 2.

Fig 2 Balanço de energia típico do processo Energiron

Planta e equipamentos

A planta de redução direta da Energiron consiste principalmente nas seguintes instalações e equipamentos, juntamente com suas características.

- Um forno de poço de redução que mantém o leito móvel. Este forno de poço possui um sistema de carga de carga de ferro e um sistema de descarga de produto.

- Um circuito de gás redutor, composto por um aquecedor de gás de processo, recuperador de calor de gás superior, unidade de têmpera/depuração de gás superior, compressor de reciclagem de gás redutor, torre de umidificação e tambores de desativação.

- A operação do forno é realizada com consumo mínimo de GN e água, além de injeção de O2.

- O sistema de descarga do produto pode ter (i) um resfriador para a produção de DRI a frio, (ii) máquina de briquetagem a quente para a produção de HBI e/ou (iii) sistema de transporte pneumático Hytemp para transferir DRI quente diretamente do eixo forno ao forno elétrico a arco (EAF).

- Um circuito externo de gás de resfriamento, que consiste em uma unidade de têmpera/depuração e um compressor de reciclagem de gás de resfriamento.

- Um sistema de adsorção, baseado em PSA (adsorção por oscilação de pressão), para remoção de dióxido de carbono (CO2) do fluxo de gás redutor.

- Equipamentos de manuseio de minério de ferro, incluindo silo de minério de ferro, transportadores de transferência, estação de triagem, sistema de revestimento de pellets, transportador de alimentação, juntamente com unidades de amostragem e pesagem.

- Sistema de manuseio DRI composto por transportadores e equipamentos relacionados para o transporte de DRI frio.

- Torre de resfriamento junto com equipamentos de filtragem e bombas.

- Sistema de resfriamento de água de processo, baseado em circuito fechado para minimizar o consumo de água, com decantador e lagoas de decantação.

- Um sistema de instrumentação e controle de processo, usando controle distribuído baseado em microprocessador.

- Subestação elétrica, motores elétricos e iluminação.

- Sistema de gás inerte normalmente baseado em gás nitrogênio (N2).

- Um compressor de ar

Parâmetros operacionais e consumo específico

As características típicas do produto do processo Energiron ZR são dadas na Tab 1.

| Guia 1 Características típicas do produto | |||||

| Sl.Nº | Item | Unidade | DRI | HBI | Hytemp ferro |

| 1 | Metalização | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Carbono | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Temperatura | Grau C | 40 | 40 | > 600 |

| 4 | Densidade de massa | toneladas/cum | 1,60 | 2,50 | 1,60 |

| 5 | Densidade aparente | toneladas/cum | 3,20 | 5,00 | 3,20 |

| 6 | Tamanho nominal | mm | 6 – 15 | 110 x 60 x 30 | 6 – 15 |

| 7 | Fe3C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Os parâmetros operacionais típicos e os consumos específicos para o processo Energiron ZR são apresentados na Tab 2.

| Aba 2 Parâmetros operacionais típicos e consumo específico para o processo Energiron ZR | ||||||||

| Sl. No. | Item | Unidade | DRI frio | HBI | DRI quente | |||

| 1 | Carbono | % | 4,5 | 2,5 | 2,5 | 4,5 | 4,5 | |

| 2 | Metalização | % | 93 | 93 | 93 | 93 | 93 | |

| 3 | Temperatura DRI | Grau C | 40 | 40 | 700 | 700 | 700 | |

| 4 | Carga de ferro | toneladas/tonelada | 1,36 | 1,39 | 1,41 | 1,36 | 1,39 | |

| 5 | Gás natural | Gcal/ton | 2,25 | 2,20 | 2,23 | 2,35 | 2,25 | |

| 6 | Eletricidade | kWh/ton | 65 | 65 | 80 | 65 | 65 | |

| 7 | Oxigênio | N cum/ton | 42 | 53 | 53 | 48 | 53 | |

| 8 | Água | Goma/ton | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 | |

| 9 | Nitrogênio | N cum/ton | 12 | 12 | 19 | 18 | 18 | |

As emissões típicas do processo Energiron ZR são fornecidas na Tab 3.

| Tab 3 Emissões típicas do processo Energiron ZR | ||||

| Sl. No. | Emissões | Unidade | Valor | |

| 1 | NOx com queimadores de NOx ultrabaixos | mg/N cum | 50 – 80 | |

| 2 | NOx com remoção catalítica seletiva | mg/N cum | 10-50 | |

| 3 | CO | mg/N cum | 20-100 | |

| 4 | Poeira da pilha do aquecedor/reformador | mg/N cum | 1 – 5 | |

| 5 | Poeira do despoeiramento do manuseio de materiais | mg/N cum | 5 – 20 | |

Recursos do processo Energiron ZR

O processo Energiron ZR diminuiu o tamanho e melhorou a eficiência das plantas de redução direta. Os gases redutores são gerados in situ reformando os hidrocarbonetos do gás natural dentro do forno de poço de redução, alimentando GN como make-up para o circuito de gás de redução e injeção de O2 na entrada do forno de poço. No processo, a eficiência de redução ideal é alcançada, uma vez que os gases redutores são gerados na seção de redução. Por isso, não é necessário um reformador de gás redutor externo. Normalmente, a eficiência energética geral do processo Energiron ZR é superior a 80%, o que é otimizado pela reforma in situ dentro do forno de cuba. O produto leva a maior parte da energia fornecida ao processo, com perdas mínimas de energia para a atmosfera.

O impacto no tamanho da planta da eliminação do reformador de gás externo é significativo. Para uma capacidade de 1 milhão de toneladas por ano, a necessidade de área reduz em cerca de 60%. Isso também facilita a localização da planta DR adjacente à aciaria.

Vantagem adicional do processo Energiron ZR é a flexibilidade para a cementação do DRI, que permite atingir níveis de C de até 5%. Isso se deve ao potencial de cementação aprimorado dos gases dentro do eixo, que permitem a produção principalmente de Fe3C. O DRI com alto teor de Fe3C tem uma reatividade muito menor do que o DRI normal, pois é necessário maior calor de dissociação para Fe3C.

As condições de operação existentes no processo de redução direta Energiron são caracterizadas por alta temperatura (superior a 1050°C), presença de H2O e CO2 como oxidantes produzidos pela combustão parcial do gás redutor com injeção de O2. Estas condições promovem a reforma in situ dos hidrocarbonetos. Uma vez que H2 e CO são gerados, a redução simultânea do minério de ferro e a posterior carburação do DRI, ocorrem dentro do reator, tornando este esquema de processo muito eficiente em termos de utilização de energia e consumo total de energia.

O esquema básico do Energiron ZR permite o uso direto do GN. As plantas que usam o processo Energiron para redução direta também podem usar equipamentos convencionais de reforma a vapor-GN como fonte externa de gases redutores, o que há muito tempo caracteriza o processo de redução direta baseado em gás. No lugar do GN, outros gases como H2, gás de síntese produzido a partir de sistemas de gaseificação de carvão, coque de petróleo e combustíveis fósseis similares, gás de coqueria (COG), entre outros, também podem ser utilizados como potenciais fontes de gás redutor, dependendo sobre a situação particular e disponibilidade. Em qualquer caso, o mesmo esquema básico de processo é usado independentemente da fonte de gás redutor.

Uma característica única da tecnologia Energiron ZR é sua capacidade de produzir altos níveis de carbono controlados no DRI na forma de carboneto de ferro (Fe3C) (geralmente superior a 90%). Níveis de carbono DRI de até 5% podem ser obtidos, devido às condições existentes na zona de redução do reator. Essas condições consistem na alta concentração de metano (CH4) (em torno de 20%) junto com o H2 e CO, e a alta temperatura do leito. Essas condições favorecem a difusão de C na matriz de ferro e a precipitação de Fe3C. O DRI com alto teor de Fe3C mostra uma reatividade muito menor do que o DRI normal.

Uma característica importante da planta de redução direta Energiron é a possibilidade de projetar o processo para uma necessidade zero de água de reposição. Isso é possível principalmente porque a água é um subproduto da reação de redução, uma vez que é condensada e removida da corrente de gás. Como consequência, com a adoção de um sistema de água de circuito fechado baseado no uso de trocadores de calor de água em vez de torres de resfriamento convencionais, não há necessidade de água fresca de reposição e, na verdade, um pequeno fluxo de água fica disponível na bateria limite.

Emissões da planta de redução direta da Energiron

As emissões da usina Energiron estão de acordo com as mais rigorosas normas ambientais. Isto é conseguido principalmente devido à natureza do próprio processo. A tecnologia Energiron é eficiente por design devido à sua configuração de processo. Assim, ao atingir uma alta eficiência térmica geral na planta, não há necessidade significativa de pré-aquecimento do ar de combustão a altas temperaturas no reformador (quando usado) ou no aquecedor, eliminando assim a possibilidade de alta geração de NOx. A emissão de NOx pode ser adicionalmente reduzida adotando-se queimadores de NOx ultrabaixos. Uma melhoria adicional pode ser obtida com a aplicação da tecnologia SCR (redução catalítica seletiva).

Energiron é uma tecnologia de redução direta muito limpa disponível. Dependendo da configuração, uma planta Energiron pode remover de 60% a 90% das emissões totais de CO2. As emissões de CO2 podem ser consideravelmente diferentes entre as duas tecnologias empregadas para a produção de DRI. Independentemente de usar GN, gás de síntese ou COG, a composição dos gases redutores para a planta de redução direta contém C, seja na forma de hidrocarbonetos e/ou compostos carbonáceos (CO, CO2). Além disso, independentemente da configuração do processo de redução direta, apenas 15% a 40% (dependendo do teor de C no DRI) sai do processo como C combinado no DRI, o restante sai como CO2.

Como o DRI produzido a partir do processo Energiron ZR contém maior porcentagem de C, menor quantidade de C é removida na forma de CO2. A diferença na geração de gás CO2 pode ser notada quando comparada com a geração de gás CO2 em uma configuração de redução direta com um reformador catalítico externo integrado a um forno de cuba de redução direta como fonte de compensação de gás redutor. No caso de geração em configuração de redução direta com reformador catalítico externo integrado a um forno de cuba de redução direta, do processo total, a composição de GN contém 140 kg de C por tonelada de DRI, cerca de 25 kg de C por tonelada de DRI ( 17 %) sai do processo como parte do DRI e o restante é liberado como gás de combustão do reformador. Esses números se comparam com 110 kg de C por tonelada de DRI, dos quais 40 kg de C por tonelada de DRI (36%) está no DRI produzido no caso do processo Energiron ZR. Além disso, dos 70 kg restantes de C por tonelada de DRI, 65 kg de C são removidos seletivamente como CO2 puro, que pode ser usado para outras aplicações ou sequestrado. A eliminação de ambos os subprodutos gerados no processo de redução H2O e CO2, melhora a utilização do gás no processo em mais de 95%. Em suma, o processo Energiron fornece eliminação seletiva embutida de cerca de 65% da entrada total de C como CO2 (cerca de 240 kg de CO2 por tonelada de DRI).

As usinas da Energiron oferecem a opção única de recuperação seletiva de CO2. O sistema de absorção de CO2 captura não só o CO2, mas também o enxofre, sempre que presente no fluxo de gás de processo, reduzindo a emissão global de SO2 da planta em cerca de 99%.

H2 como gás redutor

Nas siderúrgicas, espera-se que o H2 substitua o C como fonte de energia para o processo de redução de minério de ferro em um futuro próximo. No caso dos processos de redução direta baseados em gás, o H2 vai substituir o GN. O processo Energiron ZR já está preparado para utilizar qualquer quantidade de H2 em substituição ao GN sem grandes ajustes nos equipamentos. De fato, no esquema de processo Energiron ZR, o uso de H2 se refletirá em uma operação mais suave e aumento de produtividade, uma vez que a exigência de reforma in situ do gás GN será menor.

O uso de concentrações de H2 tão altas quanto 70% na entrada do eixo de redução já está bem comprovado nas plantas de redução direta Energiron existentes, que envolvem um reformador a vapor para produzir os gases redutores (H2 e CO).

No entanto, com o uso de H2 em substituição ao GN como aporte energético, haverá uma diminuição de % C no DRI, pois diluirá a concentração de CH4 no gás redutor, mas devido à configuração flexível do processo do Esquema Energiron ZR em termos de distribuição de compensação para o circuito de redução e para utilização de combustível, é possível atingir 3,5 %C mesmo com 35% de entrada de energia como H2 (ou cerca de 64% como volume – N cum por tonelada de DRI) . Para 70% de H2 como energia (cerca de 88% como volume – N cum por tonelada de DRI), o C esperado em DRI será inferior a 2,0%.

Aliança com NSENGI

Em 2014, Tenova HYL e Danieli, firmaram um acordo com a Nippon Steel &Sumikin Engineering Co., Ltd. (NSENGI) para combinar e comercializar sua tecnologia de redução direta Energiron com uma tecnologia otimizada de alto-forno, bem como tecnologia de gás de síntese (alta gaseificação de carvão de eficiência e tecnologia de utilização de gás de subprodutos de siderurgia) desenvolvida e de propriedade da NSENGI. O objetivo da nova aliança é combinar atividades de pesquisa e desenvolvimento com seus respectivos conhecimentos em tecnologias Energiron DR, alto-forno e gás de síntese, com o objetivo final de desenvolver uma nova tecnologia de fabricação de ferro que reduzirá as emissões de CO2 e os custos operacionais, aumentando a produtividade e /ou diminuir os gastos de capital para instalações siderúrgicas integradas.

Processo de manufatura

- Tecnologia de movimento linear

- PCB 101

- Impressão 3D de sinterização direta de metal a laser (DMLS):visão geral da tecnologia

- O que é tecnologia agrícola?

- A importância da tecnologia desenvolvida por startups

- Quais são os 7 tipos de tecnologia?

- O que é redução de engrenagem planetária?

- Uma visão abrangente das bombas de água diretas

- Uma introdução à bomba direta

- Entendendo um sistema de injeção direta