O que é tempo de inatividade? Um obstáculo para a disponibilidade perfeita do sistema

Seja um laptop, uma esteira rolante, um caminhão de mineração ou um servidor na sede da Netflix, as máquinas se tornaram parte integrante de como trabalhamos e vivemos. Se eles estiverem passando por um período de inatividade, você pode ter certeza de que alguém, em algum lugar, não ficará feliz com isso.

Nas próximas seções, discutiremos os meandros do tempo de inatividade - o que é, o que o causa e como gerenciá-lo.

O que é tempo de inatividade?

Simplificando, o tempo de inatividade se refere a um período durante o qual um sistema está indisponível.

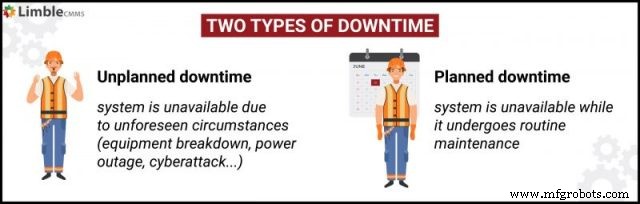

O tempo de inatividade pode ser planejado ou não:

- Tempo de inatividade não planejado é exatamente o que parece - tempo perdido em circunstâncias imprevistas. Quebras inesperadas de equipamento são a causa mais comum de tempo de inatividade não planejado.

- Tempo de inatividade planejado é muito mais construtivo, intencional e rejuvenescedor. É o “tempo livre” necessário que nossos sistemas e equipamentos levam enquanto passam pela manutenção de rotina.

O que é comum para ambos os cenários é que o equipamento não está disponível para ser usado para a função pretendida por um período de tempo.

O tempo de inatividade afeta muitos setores diferentes financeiramente, socialmente e operacionalmente. Os principais exemplos vêm do setor industrial e da indústria de TI, onde as paralisações podem levar a grandes perdas de lucro.

O que significa tempo de inatividade na fabricação?

Os fabricantes (e líderes em outras indústrias de ativos pesados) têm lutado contra o tempo de inatividade dos equipamentos desde que eles existam. E não é de admirar. Se as máquinas não estiverem disponíveis, nenhum trabalho será feito naquele dia.

Além dos impactos negativos na geração de receita, o tempo de inatividade também pode atrapalhar nossos relacionamentos e contratos com empresas parceiras devido ao fluxo obstruído de entrada e saída.

As organizações costumam usar métricas como Tempo Médio para Reparo (MTTR) e Tempo Médio entre Falhas (MTBF) para rastrear o tempo de inatividade e estimar a eficácia do trabalho de manutenção realizado. O MTTR não é uma medida perfeita, mas pode ser informativa quando considerada como um dos fatores de tempo de inatividade.

Existem muitas causas para o tempo de inatividade do equipamento e algumas maneiras inteligentes de evitá-los e gerenciá-los. Discutiremos isso posteriormente no artigo.

O que significa tempo de inatividade em TI?

Na indústria de tecnologia da informação, a definição de tempo de inatividade é o tempo durante o qual um sistema de TI fica offline ou não operacional. Falhas de rede e interrupções que levam à perda de produtividade, perda de receita e altos custos de recuperação são o que compensa a maior parte do tempo de inatividade da rede.

O custo médio do tempo de inatividade da rede é estimado em US $ 300 mil por hora. São muitas as razões para manter esse período de tempo ao mínimo.

A indisponibilidade do servidor pode ser devido a desligamentos para manutenção e atualizações de software, quebras de equipamentos ou até mesmo devido a fatores externos, como quedas de energia ou ataques de segurança cibernética.

A relação entre o tempo de inatividade e a disponibilidade

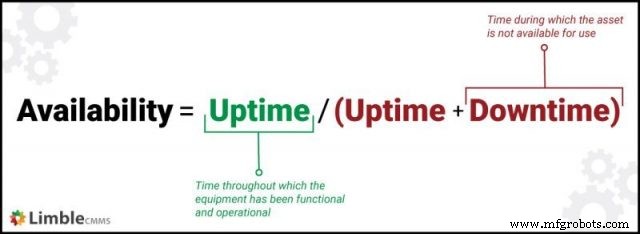

Disponibilidade mede a probabilidade de um equipamento estar disponível quando necessário. Em outras palavras, mostra quais são as chances de um equipamento estar totalmente operacional durante o horário previsto de trabalho.

Diz-se que um equipamento está disponível se:

- Operacional (não fora para reparo e manutenção)

- Trabalhando a uma taxa esperada (por exemplo, pode fornecer a saída esperada)

- Funcional no momento em que é necessário (por exemplo, sempre que o turno começa e o operador se senta ao volante)

É impossível calcular a disponibilidade do sistema sem saber por quanto tempo de inatividade o sistema passou.

A disponibilidade é obtida dividindo o tempo de atividade pela soma total do tempo de atividade e do tempo de inatividade:

Causas mais comuns de tempo de inatividade do equipamento

Para combater as falhas do equipamento e o tempo de inatividade não planejado, é importante entender por que elas acontecem em primeiro lugar. Você não precisa executar uma análise de causa raiz para cada falha do equipamento. Algumas causas são bastante óbvias.

Operações impróprias

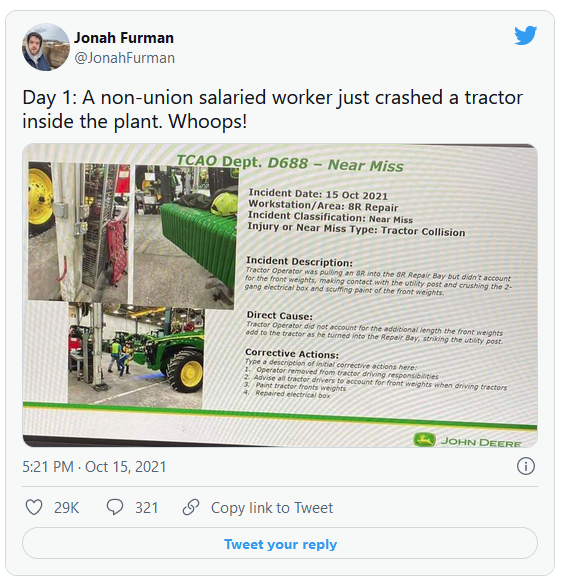

Erros do operador são uma das causas mais comuns de quebras de equipamentos.

O treinamento impróprio (ou a falta dele) resultará, mais cedo ou mais tarde, no uso impróprio do ativo. A pressão adicional durante emergências ou prazos também pode levar muitos operadores ao gerenciamento incorreto do equipamento.

Da mesma forma, um operador de equipamento que não está adequadamente treinado para trabalhar em uma determinada máquina e precisa trabalhar nela devido a falta de pessoal ou ausências inesperadas, tem mais probabilidade de ser um perigo para si mesmo, seus arredores, bem como o equipamento que é usando. A John Deere teve exatamente esse problema alguns dias atrás.

Falta de manutenção preventiva

É fácil perder de vista a manutenção preventiva quando tudo está funcionando bem. Especialmente quando a carga de trabalho é excessiva e a equipe está diminuindo.

Mas os primeiros sinais de falha do equipamento podem ser extremamente sutis e fáceis de ignorar.

Antes que você perceba, você está passando por um tempo de inatividade sem tempo disponível. Para combater isso, as equipes de manutenção precisam entender as falhas do equipamento e aplicar ações preventivas.

O Departamento de Energia dos EUA estima que as medidas de manutenção preventiva podem resultar em:

- Redução de até 30% nos custos de manutenção

- 35% -45% menos problemas de funcionamento

- Incremento de até 75% no tempo de atividade

Embora a manutenção preventiva seja uma tarefa óbvia, mesmo as coisas boas precisam ser tomadas com moderação.

Fazendo manutenção excessiva

Para algumas tarefas de manutenção preventiva, o equipamento precisa ser desligado e (parcialmente) desmontado. Se você fizer isso com mais frequência do que o necessário, significa que está incorrendo em horas de inatividade planejadas desnecessárias.

Isso não é tudo. Cada vez que um equipamento é aberto para manutenção, ele é exposto a uma série de riscos - danificar componentes sensíveis durante a substituição, fios elétricos não sendo conectados corretamente, parafusos não sendo devidamente apertados, etc. Com o tempo, esses riscos podem se acumular para conduzir o equipamento à falha.

A recente interrupção do Facebook pode servir como um bom exemplo. “ Durante a manutenção, um comando foi executado para avaliar a capacidade global do backbone e esse comando desconectou acidentalmente todos os centros de dados do Facebook. ”Embora não tenhamos dúvidas de que a manutenção foi adequadamente programada, isso ilustra como todas as ações de manutenção apresentam algum risco inerente.

Em resumo, realizar muita manutenção pode:

- Aumente seus custos de manutenção

- Danifique o seu equipamento

- Perder tempo valioso com o técnico

- Use muito estoque

A boa notícia é que a manutenção excessiva pode ser facilmente evitada fazendo programações de manutenção inteligentes usando um software CMMS moderno.

Falta de uma cultura de confiabilidade

Quando os trabalhadores estão com o tempo apertado, eles geralmente economizam e aplicam soluções rápidas para problemas grandes e pequenos. Muitas vezes, eles são forçados a fazer isso por causa da simples falta de recursos e da pressão para garantir que haja o mínimo de tempo de inatividade possível.

Se as organizações continuarem a tolerar isso e não oferecer recursos para atenuar o problema, é um pouco hipócrita esperar proatividade e confiabilidade de sua equipe.

Como reduzir o tempo de inatividade planejado

Embora o tempo de inatividade programado seja necessário, cada empresa deve fazer um esforço concentrado para garantir que esse tempo não seja desperdiçado. Sempre que possível, o tempo de inatividade planejado deve ser programado de acordo com o horário de trabalho e os cronogramas de produção.

Redução do tempo de inatividade programado por meio de padronização e treinamento

É da natureza humana que, quando duas pessoas fazem a mesma tarefa, elas não o façam com a mesma eficiência. Os Procedimentos Operacionais Padrão (POPs) são desenvolvidos para reduzir o contraste no desempenho de diferentes técnicos fazendo o mesmo trabalho.

via GIPHY

Claro, isso significa muito pouco se eles não sabem o que estão fazendo em primeiro lugar. Evite isso estabelecendo um forte programa de treinamento e integração para a equipe de manutenção.

Combate à manutenção excessiva

Os planejadores de manutenção frequentemente se perguntam qual é a menor quantidade de manutenção programada que eles podem realizar para manter os ativos saudáveis e funcionais.

A maneira mais simples de combater a manutenção excessiva é usar um CMMS como o Limble para agendar o trabalho de manutenção em um ativo e monitorar a eficácia desse trabalho. Cronogramas futuros podem ser otimizados com base no histórico de ativos e registros de manutenção.

Agora, para realmente eliminar o trabalho de manutenção desnecessário, as organizações terão que investir em sensores de monitoramento de condição e tecnologias como manutenção preditiva.

Usando o CMMS para organizar o tempo de inatividade programado

Os modernos sistemas CMMS baseados em nuvem podem ser extremamente úteis quando se trata de buscar dados de manutenção e automação de processos. Eles podem ajudá-lo a programar o trabalho preventivo, levando em consideração a carga de trabalho do técnico, a disponibilidade de peças e ferramentas e a colisão com os cronogramas de produção.

Mas espere, tem mais!

Se você tiver acesso ao Limble CMMS, poderá usar nosso construtor de tarefas customizadas para criar e armazenar procedimentos operacionais padrão e listas de verificação de manutenção. Quando combinados com o acesso instantâneo a registros de manutenção de equipamentos, diretrizes de solução de problemas, listas de verificação de segurança e manuais de manutenção, os técnicos podem usar todos esses recursos para acelerar significativamente seu trabalho e garantir a continuidade dos negócios.

Quanto mais rápido eles forem feitos, mais cedo o ativo estará pronto e disponível.

Como reduzir o tempo de inatividade não planejado

Um estudo da ISA que analisa os custos de tempo de inatividade mostra que cada fábrica perde entre 5% e 20% de sua receita com a perda de produtividade devido a um tempo de inatividade não planejado. Retificar e reduzir a janela de tempo de inatividade não planejado pode fazer maravilhas para o seu negócio.

Foco na manutenção preventiva

Precisamos ir novamente e explicar a importância de ser proativo? Esperamos que não. Se você estiver tendo problemas com muito tempo de inatividade, desenvolva planos de manutenção preventiva para equipamentos problemáticos. Isso deve colocá-lo no caminho certo.

Equipamento de backup para operações críticas

Na fabricação, o equipamento de backup para operações críticas pode ser extremamente útil para eliminar o excesso de tempo de inatividade ou tempo ocioso. Uma análise completa dos exemplos anteriores de eventos de tempo de inatividade pode ajudar a determinar quais operações são mais suscetíveis a mau funcionamento.

Ter uma substituição que você pode simplesmente conectar enquanto corrige o problema é uma dádiva de Deus - embora muito cara.

Compre e use máquinas que sejam mais tolerantes a falhas

Alguns dispositivos são mais confiáveis do que outros. Equipamentos modernos devem ser construídos tendo em mente a tolerância a falhas. O uso de tais equipamentos, por padrão, leva a menos tempo de inatividade e dá às equipes de manutenção mais tempo para reagir.

Novamente, esse equipamento tem um preço. No entanto, qualquer pessoa envolvida na compra de máquinas deve se preocupar principalmente com a eficácia a longo prazo. Equipamentos que são mais fáceis de manter e têm menos probabilidade de falhar costumam ser mais econômicos, mesmo que o custo inicial faça você perder os olhos.

Desenvolva procedimentos de manutenção de emergência

Você nunca pode eliminar completamente as quebras de equipamento de seu chão de fábrica. E isso não é o fim do mundo. No entanto, isso significa que você precisa ter uma equipe capacitada e procedimentos para lidar com a manutenção de emergência.

Incluir operadores de máquina no reparo e manutenção

A manutenção autônoma é uma abordagem em que os operadores da máquina são treinados para assumir a responsabilidade pelas tarefas básicas de manutenção, como limpeza, verificações de segurança, inspeções visuais e trocas de óleo.

O benefício desta abordagem é triplo:

- Os operadores têm mais propriedade sobre o equipamento, o que significa que são mais responsáveis ao usá-lo.

- Você aumenta a chance de que problemas de equipamento sejam detectados mais cedo.

- Isso libera outro pessoal de manutenção para se concentrar em trabalhos de manutenção mais complexos.

Cada um desses pontos, em alguma medida, contribui para uma redução geral no tempo de inatividade total e melhora a utilização dos ativos.

É hora de trabalhar

O excesso de tempo de inatividade não vai parar de acontecer por si só. Tem que ser administrado.

Em caso de paralisação não planejada, você deve descobrir o que causa isso e implementar medidas preventivas. Soluções de band-aid só vão te levar até certo ponto.

O tempo de inatividade planejado é um pouco diferente. É necessário. Ainda assim, isso não significa que pode ser agendado para qualquer momento. Se possível, use o CMMS e a análise preditiva para planejar, organizar e executar o tempo de inatividade planejado.

Como uma plataforma de manutenção digital centralizada, Limble CMMS tem tudo que você precisa para se manter organizado e gerenciar o tempo de inatividade do equipamento. Se você estiver interessado em aprender como , agende uma demonstração ou inicie uma avaliação gratuita.

Manutenção e reparo de equipamentos

- O que é depreciação do equipamento? Calculando a vida útil dos ativos

- Os programas Nordson reduzem manutenção, tempo de inatividade, TCO

- Compreendendo as métricas de manutenção:Disponibilidade do sistema

- 8 maneiras de prevenir o tempo de inatividade e ainda economizar dinheiro

- Dicas para reduzir os custos de inatividade hidráulica

- O que é um sistema de ventilação?

- O que é uma sala mecânica?

- O que são mercadorias amarelas?

- O que fazer com seu equipamento usado

- Que equipamento devo alugar? Faixas ou rodas?