O que é Manutenção Preventiva?

Manutenção preventiva explicada

A manutenção preventiva (PM) é fundamental para a lucratividade e o desempenho em indústrias com uso intensivo de ativos.

Cada tarefa de PM deve fornecer uma visão clara dos objetivos de gerenciamento de ativos e objetivos organizacionais. Você precisa saber por que está apertando cada parafuso, por que está alinhando cada motor e por que lava cada transportador com tanta frequência.

Cada tarefa de PM deve agregar valor e desempenhar seu papel na obtenção de alta disponibilidade de ativos e na preservação da confiabilidade inerente dos ativos. Cada tarefa de PM deve fornecer um retorno sobre o investimento ao longo de todo o ciclo de vida do ativo.

Antes de entrarmos nas porcas e parafusos, vamos dar um passo para trás.

O que exatamente é Manutenção preventiva?

Simplificando, a manutenção preventiva é uma estratégia que consiste em todas as tarefas realizadas por nossos departamentos de manutenção e operações para evitar falhas nos equipamentos e preservar suas funções primárias.

Você deve ter ouvido a sigla PM muitas vezes até agora ou até ouvi-lo chamado de preventivo manutenção.

Mas isso é o que é. As tarefas de manutenção que evitam falhas de nossos equipamentos e preservam sua função operacional para entregar nossos bens ou serviços vendáveis. Ele defende nossas organizações contra esses arqui-inimigos:paralisações não programadas e perdas de produção.

Ele deve ser direcionado para os equipamentos e ativos certos e deve valer a pena financeiramente valer fazendo.

Mas mais sobre isso mais tarde.

Manutenção Preventiva tem um histórico

Aqui estão algumas das tendências industriais e empresas dominantes nas últimas décadas:

| Década | Tendências dominantes |

| 10s | Indústria 4.0 IoT. Manutenção 4.0. Economia circular e produção sustentável, Google. Facebook. Twitter. Snapchat. |

| 00s | Produção sustentável. “Glocalização” (global + adaptar ao local). Robôs industriais. GE. Microsoft. Intel. |

| anos 90 | Globalização. Manufatura enxuta, Seis Sigma, RCM. Toyota, General Motors |

| anos 80 | Automação, computadores, eletrônica. ExxonMobil, IBM |

| anos 70 | Internacionalização. |

| anos 60 | Produção em massa. Comércio internacional. O efeito Deming na Qualidade. |

| decada de 50 | Crescimento pós-guerra, aumento do consumismo. |

| anos 40 | demandas da Segunda Guerra Mundial. |

O equipamento foi superprojetado e simples no período que antecedeu a década de 1940. Isso significava que era geralmente confiável e fácil de manter, e a manutenção reativa era a principal estratégia. Mas durante a década de 1940, algo mudou drasticamente. À medida que a Segunda Guerra Mundial assolava a Europa, o aumento da demanda industrial significava que os eventos de tempo de inatividade foram ampliados. Os equipamentos naturalmente se tornaram mais complexos e demoraram mais para serem consertados. Assim, a manutenção preventiva veio à tona na forma de revisões programadas.

A década de 1950 viu um aumento do consumismo da geração que sobreviveu aos anos de guerra magra e mais demanda foi colocada na indústria e na manutenção preventiva.

Na década de 1960, a produção em massa estava em pleno vigor e o comércio internacional estava crescendo substancialmente – exigindo ainda mais equipamentos. As ideias e a influência de Edward Deming estavam tendo um efeito profundo na qualidade do produto, mas as revisões programadas e a manutenção reativa ainda eram dominantes.

A partir da década de 1970 surgiu a necessidade de maior qualidade e disponibilidade, menos tempo de inatividade e ciclos de vida mais longos do equipamento. As organizações se internacionalizaram e precisavam ser globalmente competitivas. A manutenção preventiva tinha que agregar valor, e tinha que valer a pena. Percebeu-se que as revisões programadas nem sempre agregavam valor e nem sempre evitavam falhas.

A manutenção preventiva teve que seguir em frente.

Novas tecnologias, como o monitoramento de condições, estavam agora em sua infância. Os PMs estavam mais focados na limpeza, lubrificação e inspeção.

A década de 1980 viu o boom da automação industrial, computadores e eletrônicos para impulsionar a eficiência operacional. Junto com isso veio a necessidade de novas habilidades de manutenção, polivalência e novas rotinas de PM.

A década de 1990 viu a globalização em massa e a popularidade da manufatura enxuta e das abordagens seis sigma para reduzir desperdícios e defeitos. A Manutenção Centrada na Confiabilidade (RCM) aumentou a compreensão da estratégia de manutenção. E os anos 90 viram um impulso para a manutenção orientada pelo operador, onde se esperava que os operadores realizassem o 1 st manutenção de linha e tarefas de PM.

O foco mudou nos anos 2000 para a sustentabilidade devido às mudanças climáticas e o termo “Glocalização” nasceu. Até agora, as tecnologias de monitoramento de condições tinham avançado significativamente na manutenção preventiva. Os robôs industriais também vieram à tona e trouxeram novos requisitos de PM com eles.

A paisagem industrial mudou significativamente na década de 2010. A manutenção preventiva encontrou-se em um 4 th revolução industrial (indústria 4.0) onde sensores e sistemas interconectados forneceram informações em tempo real sobre a saúde dos equipamentos - embora o foco permanecesse na sustentabilidade e na economia circular. Gigantes da tecnologia dominaram o cenário onde seus principais ativos e equipamentos eram os data centers.

Atualmente, em indústrias dinâmicas e intensivas em ativos, entendemos muito melhor a manutenção preventiva e a forma como ela agrega valor para atingir nossos objetivos organizacionais.

Entendemos que permitir que os ativos falhem - e depois repará-los - é um negócio caro. E que existem melhores formas de realizar a manutenção preventiva.

A manutenção preventiva é composta por diferentes tipos de tarefas

Alguns acreditam que o PM consiste apenas em substituições baseadas em tempo ou uso. Isso não é estritamente verdade. É apenas metade da imagem. A manutenção preventiva pode ser dividida em duas áreas principais:manutenção baseada em tempo/uso e manutenção baseada em condição.

Manutenção baseada em tempo/uso

Isso é provavelmente o que vem à mente quando você pensa em PM:peças e componentes que são substituídos ou renovados com base no tempo (calendário) ou com base no uso. Um filtro de processo pode ser programado para ser trocado a cada 12 meses ou uma lâmina de corte de papel pode ser programada para substituição após 2.500 horas de serviço. Em ambos os casos, sabe-se que os itens se desgastam logo após esses limites serem atingidos. E, portanto, o fabricante está prevenindo fracasso.

As tarefas baseadas em calendário são muito mais fáceis de agendar, mas correm o risco de manter o ativo em excesso ou insuficiente porque não há garantia de que o filtro de processo tenha sido usado todos os dias desses 12 meses. Por outro lado, as tarefas baseadas no uso – embora mais difíceis de rastrear e gerenciar – são mais eficazes e econômicas, pois são baseadas na utilização real do ativo.

Outras tarefas típicas de PM, como limpeza e lubrificação de ativos, podem ser consideradas como atividades baseadas em tempo/uso. Essas tarefas simples - mas críticas - geralmente são executadas de forma programada em semanas ou meses de atividade de fabricação e servem para preservar a função e a confiabilidade do equipamento.

Manutenção baseada em condições (CBM)

Esse tipo de manutenção significa que realizamos uma tarefa de reparo ou substituição com base apenas na condição medida de um ativo.

Usamos uma técnica chamada monitoramento de condições para nos permite realizar manutenção baseada em condições.

Primeiro, medimos um parâmetro específico da saúde de um ativo, como vibração, temperatura, decibéis, partículas de desgaste ou contaminação. Em seguida, tendemos o valor do parâmetro ao longo do tempo. Quando acreditamos que atingiu um ponto crítico de que o ativo está avançando para uma falha funcional (não pode mais desempenhar suas funções), agendamos uma intervenção de manutenção baseada em condição.

Aqui estão alguns exemplos de intervenções CBM:

- Substituição de rolamentos desgastados

- Balanceamento dos impulsores do ventilador

- Renovação de contatores elétricos

- Alinhando conjuntos de bombas

- Reabastecimento de óleos lubrificantes

- Apertando cabos elétricos soltos

O CBM é a maneira mais econômica e econômica de manter ativos com base em mecanismos reais de deterioração.

Um subconjunto das técnicas de monitoramento de condições são as inspeções sensoriais e detalhadas. Eles jogam um grande papel na manutenção preventiva e o destaque ativo da deterioração dos ativos. Embora sejam frequentemente qualitativos, devemos sempre nos esforçar para torná-los o mais quantitativos possível. As inspeções sensoriais podem incluir o seguinte:

- Ouvir ruídos incomuns.

- Procurando danos.

- Cheirando em busca de sinais de queimadura.

Inspeções detalhadas (e listas de verificação) podem ser usadas em todos os tipos e categorias de ativos, desde uma pequena bomba de dosagem de 1 kW em uma cervejaria até uma turbina a vapor de 250 MW em uma siderúrgica. As inspeções podem incluir o seguinte:

- Certifique-se de que a excentricidade do eixo seja de 0,004" ou menos.

- Inspecione o prensa-cabo do motor quanto a sinais de deterioração.

- Certifique-se de que a tensão da correia de transmissão esteja definida entre 88 e 90 lbs.

- Inspecione a vedação mecânica da bomba quanto a vazamentos.

Agora que todos sabemos o que significa manutenção preventiva e em que consiste, é hora de nos fazermos a próxima pergunta.

O que bom PM parece?

Em primeiro lugar, é preciso deixar claro que a manutenção preventiva não se aplica a todos os ativos. Na maioria das vezes, ele se aplicará aos ativos de média e alta criticidade em sua organização. Ativos de baixa criticidade geralmente são executados até a falha porque as consequências de seu fracasso não justificam o tempo e os recursos do PM.

Em segundo lugar, uma discussão sobre manutenção preventiva não pode ser completa sem afirmar que as melhores organizações da classe usam análise de modos e efeitos de falha (FMEA) para desenvolver suas abordagens e estratégias de manutenção – das quais o PM é sempre um elemento-chave.

Em terceiro lugar, gerencie seus PMs em um sistema EAM ou CMMS. A Manutenção Preventiva possui seu próprio processo de fluxo de trabalho como parte do gerenciamento de trabalho tradicional. Se você conhece seus PMs programados, pode prever o planejamento de recursos e manter o controle dos custos.

Aqui estão algumas práticas recomendadas e dicas que ajudarão você a conduzir adequadamente manutenção preventiva:

PM baseado em tempo ou uso – salve essas tarefas para itens ou componentes que realmente se desgastam com o tempo. Se você estiver substituindo ou revisando itens que não apresentam características genuínas de desgaste, você está jogando dinheiro pelo ralo. Lembre-se, este tipo de MP deve ser reservado para itens que estão em contato com o produto ou onde está ocorrendo atrito.

CBM – suas medições de monitoramento de condição devem ser feitas nos intervalos certos para detecção de falhas e devem ser baseadas em modos de falha detectáveis. Com isso, queremos dizer que você está medindo a vibração para destacar rolamentos danificados, desalinhamento, desequilíbrio ou cavitação. Ele não pode lhe dizer tudo. E não lhe dirá que tem produto contaminado passando pela sua bomba. As medições também devem ser repetíveis e coletadas sempre do mesmo local.

Inspeções – seu programa de inspeções será altamente bem-sucedido se for baseado em modos de falha conhecidos, for quantitativo e repetível. Olha a diferença aqui:

| 1a. | Verifique o rolamento quanto à folga axial. |

| 1b. | Certifique-se de que todos os parafusos da cabeça da tampa estejam apertados. |

| 1a. | Usando um DTI, certifique-se de que a folga axial do rolamento esteja entre 0,001” e 0,0015” à temperatura ambiente (18 a 30ºC). |

| 1b. | Usando uma chave de torque calibrada de forma cruzada, certifique-se de que todos os quatro (4) parafusos de cabeça cilíndrica sejam apertados a 250 libras-polegadas. |

Você pode ver como o segundo conjunto de inspeções está agregando valor ?

Em contraste, o primeiro conjunto de inspeções é ambíguo e pode levar a perda de tempo, má interpretação, argumentos e erros.

Ninguém quer isso!

A manutenção preventiva vale o esforço?

Mencionamos antes que PM tem que valer a pena. E com isso queremos dizer financeiramente Vale o esforço. Os custos de prevenção da falha devem ser menores do que os custos da falha em si – caso contrário, não é.

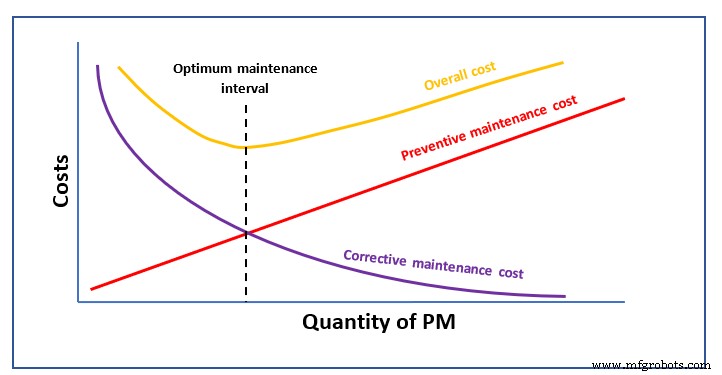

Observe este diagrama:

Mostra um conceito muito simples.

Se você realizar muito pouco PM, então seus custos de manutenção corretiva serão altos, ou seja, você terá muitas falhas para corrigir. Por outro lado, se você executar PM excessivo, seus custos de manutenção corretiva serão muito baixos, mas os custos de PM aumentarão.

Ao entender seus ativos, seus modos de falha e necessidades de manutenção, você pode encontrar o ponto ideal:o intervalo de manutenção ideal . Este é o intervalo de PM que proporcionará à sua organização os menores custos de manutenção durante o ciclo de vida do ativo para uma tarefa de PM específica.

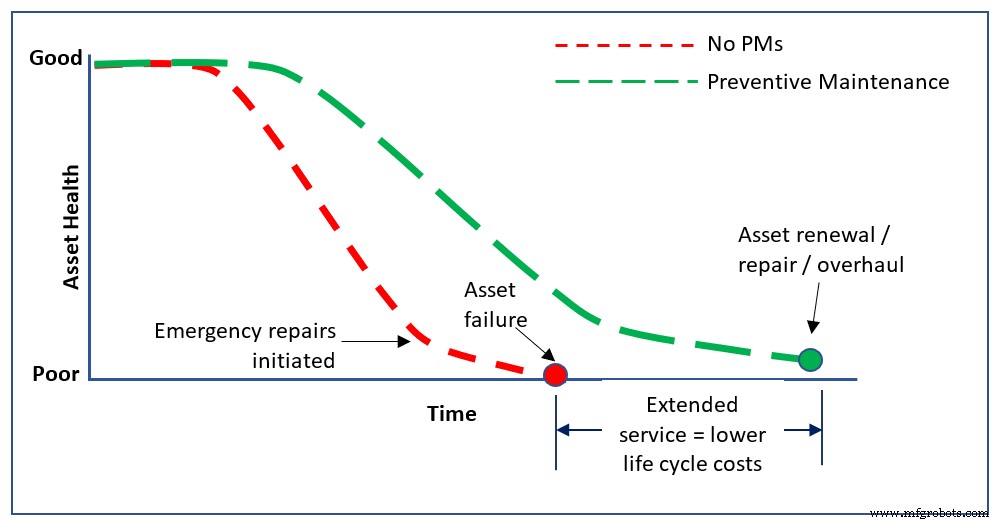

Um conceito semelhante em relação aos custos pode ser visto aqui:

Isso mostra que, ao estender os ciclos de vida dos equipamentos por meio de manutenção preventiva regular, podemos economizar custos significativos do ciclo de vida em termos de despesas operacionais e de manutenção.

A moral da história? Seja planejado e proativo, não totalmente reativo.

Aspectos a serem observados

Depois de todas essas coisas boas, devemos temperar um pouco a discussão com coisas a serem conscientes ou cautelosas de!

Manutenção recomendada pelo OEM – se o seu ativo ainda estiver no período de garantia, então sim, siga as orientações. Mas esteja ciente de que, após o término do período de garantia, você deve revisar sua estratégia de PM. Isso ocorre porque os PMs recomendados pelo OEM são baseados em estimativas conservadoras e nos piores cenários. Eles podem fazer com que você mantenha seu ativo em excesso. Isso ocorre porque o OEM não sabe em que setor você está e não sabe qual é o ambiente operacional.

E um outro ponto a considerar é que todos os OEMs ganham dinheiro com a venda de peças de reposição.

PM ambíguo e qualitativo – esteja ciente de que as inspeções de PM, como “verificar a bomba”, deixam sua organização aberta a confusão, chamadas falsas, interpretações errôneas e risco aumentado. Como dissemos anteriormente, torne-o de valor agregado e quantitativo sempre que possível.

Revisões programadas – Se você estiver fazendo revisões programadas e substituindo peças, certifique-se de que as peças que você está substituindo estão genuinamente desgastadas por meios normais. Se você estiver substituindo motores e caixas de engrenagens a cada seis meses - caso eles falhem – então você provavelmente está desperdiçando tempo valioso, recursos qualificados e dinheiro.

Você não troca a caixa de câmbio do seu carro a cada seis meses, não é?

Portanto, essa é uma ótima visão geral da manutenção preventiva em termos do que é, de onde veio, melhores práticas e o que observar.

Para onde você pode ir em seguida?

As organizações que buscam excelência operacional entendem a necessidade de adotar a Indústria 4.0 e a digitalização da manutenção. A manutenção preventiva, seus processos e seus fluxos de trabalho se encaixam perfeitamente nesse novo conceito. Os funcionários agora podem gerenciar seus PMs no chão de fábrica em tempo real com soluções móveis conectadas à internet. Dados dinâmicos de manutenção preventiva vistos através das lentes da indústria 4.0 abrirão novos caminhos para a tomada de decisões ricas em dados em seu EAM ou CMMS.

Certifique-se de cobrir todas as etapas do planejamento de manutenção

Dynaway EAM for Business Central é uma solução simples, porém intuitiva, fácil de usar e que ajuda a preencher todas as lacunas em seu planejamento de manutenção.

Passe menos tempo atrás do computador e mais tempo mantendo seus ativos!

Manutenção e reparo de equipamentos

- O que é manutenção garantida?

- O que é manutenção de fábrica?

- O que é Manutenção de Fábrica?

- O que é Manutenção de Emergência?

- O que é Manutenção Preditiva?

- O que é manutenção de avarias?

- O que é manutenção periódica?

- O que é manutenção não planejada?

- O que é manutenção programada?

- O que é Manutenção Prescritiva?