Projetando um sistema de feedback de reação rápida para projetos movidos a motor miniaturizado

As informações de rotação do motor, como posição, velocidade e direção devem ser precisas para produzir drivers e controladores precisos em uma ampla variedade de aplicações emergentes - por exemplo, em máquinas pick-and-place que montam componentes microscópicos na placa de circuito impresso limitada (PCB) área. Recentemente, os controles do motor foram miniaturizados, permitindo novas aplicações em robótica cirúrgica para saúde e em drones para aeroespacial e defesa. Os controladores de motor menores também permitem novas aplicações em instalações industriais e comerciais. O desafio para os projetistas é atender ao requisito de alta precisão do sensor de feedback de posição em um aplicativo de alta velocidade, enquanto, ao mesmo tempo, infunde todos os componentes no espaço limitado do PCB para caber em minúsculos gabinetes, como um braço robótico.

clique para ampliar a imagem

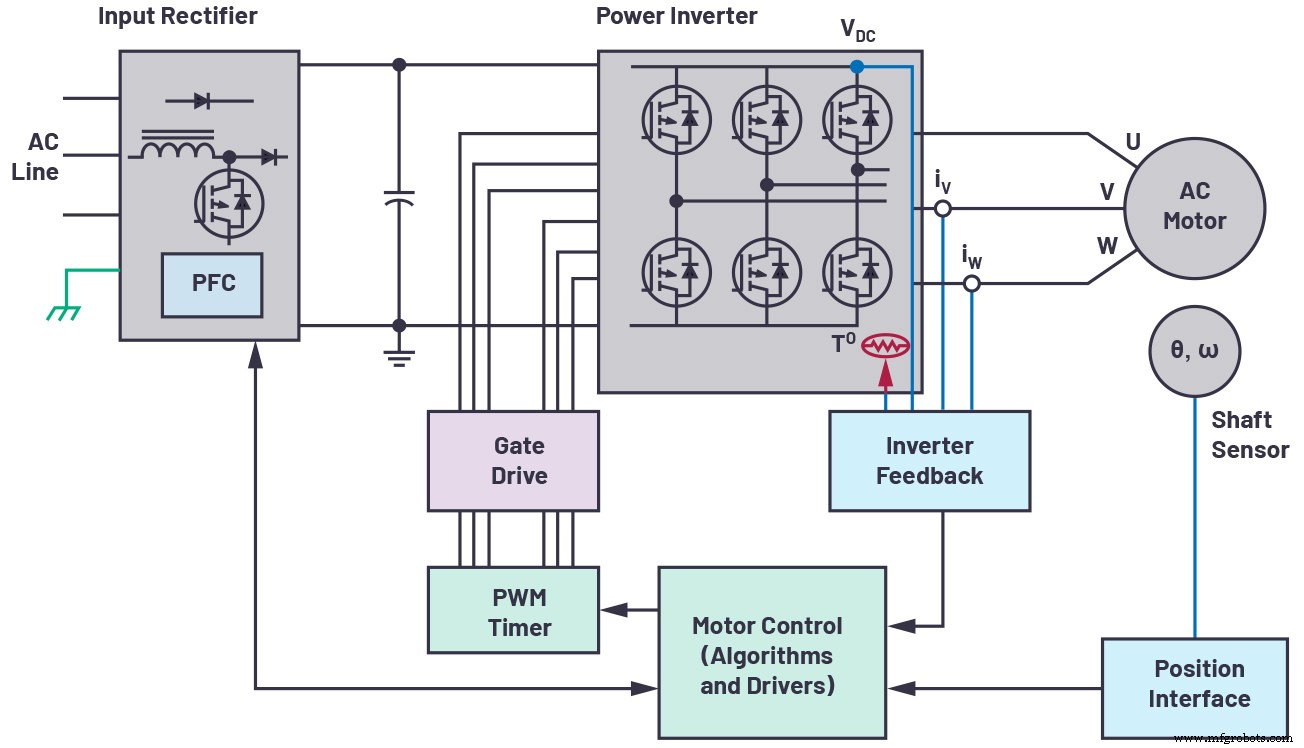

Figura 1. Sistema de feedback de controle do motor em malha fechada. (Fonte:Analog Devices, Inc.)

Controle do motor

As malhas de controle do motor, como visto na Figura 1, são compostas principalmente de um motor, um controlador e uma interface de feedback de posição. O motor gira um eixo giratório que faz com que os braços de uma máquina se movam de acordo. O controlador do motor informa ao motor quando aplicar força, parar ou continuar girando. A interface de posição no loop fornece velocidade de rotação e informações de posição para o controlador. Esses dados são essenciais para a operação adequada de uma máquina pick-and-place para a montagem de um minúsculo PCB de montagem em superfície. Todas essas aplicações requerem informações precisas de medição de posição sobre o objeto em rotação.

A resolução do sensor de posição deve ser muito alta - o suficiente para detectar com precisão a posição do eixo do motor, pegar corretamente um componente minúsculo e colocá-lo com precisão em uma placa. Além disso, as velocidades de rotação do motor mais altas levam a uma largura de banda de loop maior e a requisitos de latência mais baixos.

Sistema de feedback de posição

Em uma aplicação de extremidade inferior, um sensor incremental junto com um comparador pode ser suficiente para a detecção de posição, enquanto uma aplicação de extremidade superior exigirá cadeias de sinal mais complexas. Esses sistemas de feedback compreendem o sensor de posição, seguido pelo condicionamento de sinal analógico de front-end, o conversor analógico-digital (ADC) e seu driver antes que os dados cheguem ao domínio digital.

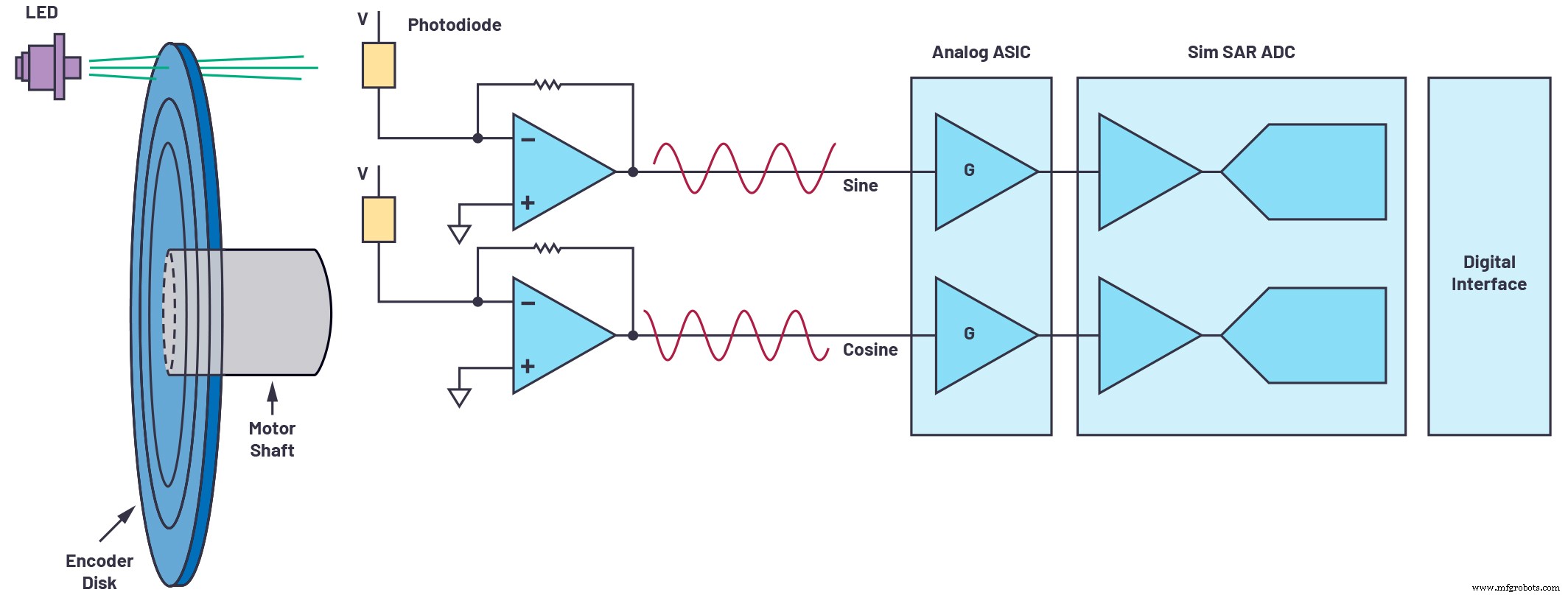

Um dos sensores de posição mais precisos é o codificador óptico. Um codificador óptico é composto por uma fonte de luz de diodo emissor de luz (LED), um disco marcado conectado ao eixo do motor e um fotodetector. O disco apresenta um padrão mascarado de áreas opacas e transparentes que obscurecem a luz ou permitem sua passagem. Os fotodetectores detectam a luz resultante e os sinais de luz liga / desliga são convertidos em sinais elétricos.

Conforme o disco gira, os fotodetectores - em conjunto com os padrões do disco - produzem pequenos sinais de seno e cosseno, no nível mV ou µV. Este sistema é típico em um codificador ótico de posição absoluta. Esses sinais são alimentados a um circuito de condicionamento de sinal analógico, geralmente consistindo em um amplificador discreto ou um amplificador de ganho programável analógico (PGA) para ganhar o sinal até a faixa de pico a pico de 1 V - comumente para se ajustar a uma faixa de tensão de entrada ADC para faixa dinâmica máxima. Cada um dos sinais de seno e cosseno amplificados são então adquiridos por um amplificador de driver de ADC de amostragem simultânea.

O ADC deve apresentar amostragem simultânea em seus canais, de modo que os pontos de dados de seno e cosseno sejam obtidos no mesmo ponto no tempo, pois essa combinação fornece as informações de posição do eixo. Os resultados da conversão ADC são passados para um circuito integrado específico de aplicação (ASIC) ou microcontrolador. O controlador do motor consulta a posição do codificador a cada ciclo de modulação por largura de pulso (PWM) e usa esses dados para acionar o motor com base nas instruções que ele recebe. No passado, os projetistas do sistema teriam que trocar a velocidade do ADC ou a contagem de canais para se adequar a pegadas restritivas da placa.

clique para ampliar a imagem

Figura 2. Sistema de feedback de posição. (Fonte:Analog Devices, Inc.)

Otimizando Feedback de Posição

As demandas de tecnologia em evolução resultaram em inovação em aplicações de controle de motor que requerem detecção de posição de alta precisão. A resolução do codificador óptico pode ser baseada no número de slots inscritos a partir de litografia fina em um disco, geralmente centenas ou milhares.

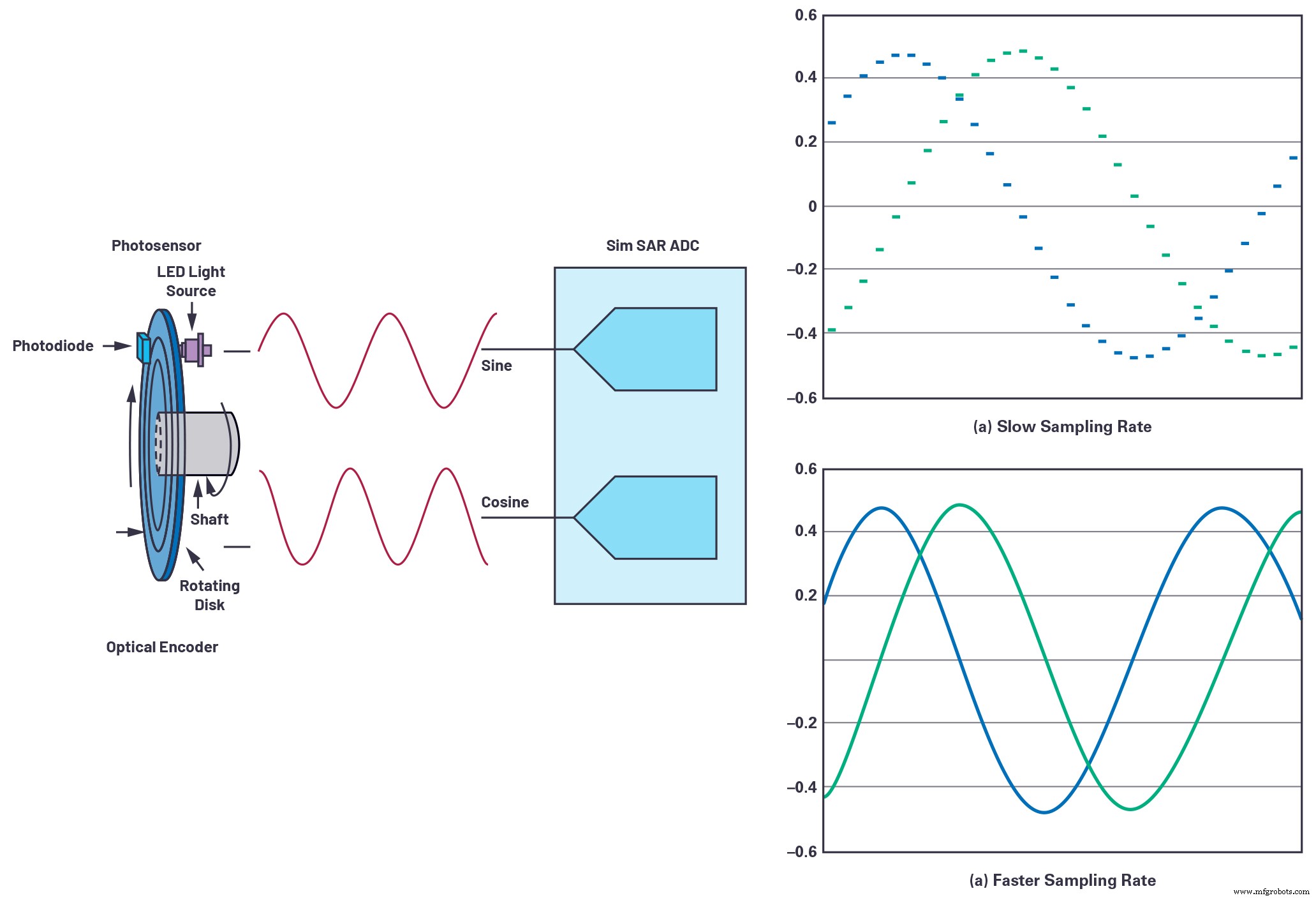

A interpolação desses sinais de seno e cosseno para um ADC de alta velocidade e alto desempenho nos permitirá criar codificadores de resolução mais alta sem exigir alterações de sistema no disco do codificador. Por exemplo, quando um sinal de seno e cosseno do codificador são amostrados a uma taxa mais lenta, menos valores do sinal são capturados, como mostrado na Figura 3; isso também limita a precisão do limite de posição.

clique para ampliar a imagem

Figura 3. Taxa de amostragem. (Fonte:Analog Devices, Inc.)

Na Figura 3, quando o ADC faz a amostragem em uma taxa mais rápida, valores mais detalhados do sinal são capturados e uma posição de maior precisão é determinada. Uma taxa de amostragem de alta velocidade do ADC permite a sobreamostragem, melhorando ainda mais o desempenho do ruído, removendo algumas necessidades de pós-processamento digital. Ao mesmo tempo, reduz a taxa de dados de saída do ADC; isto é, permitindo sinais de frequência serial mais lentos, simplificando assim a interface digital. O sistema de realimentação da posição do motor é montado no conjunto do motor, que pode ser bem pequeno em certas aplicações. Portanto, o tamanho é vital para caber na área limitada do PCB do módulo codificador. O surgimento de vários componentes de canal em um único pacote minúsculo é mais adequado para economizar espaço.

Exemplo de design de feedback de posição do codificador óptico

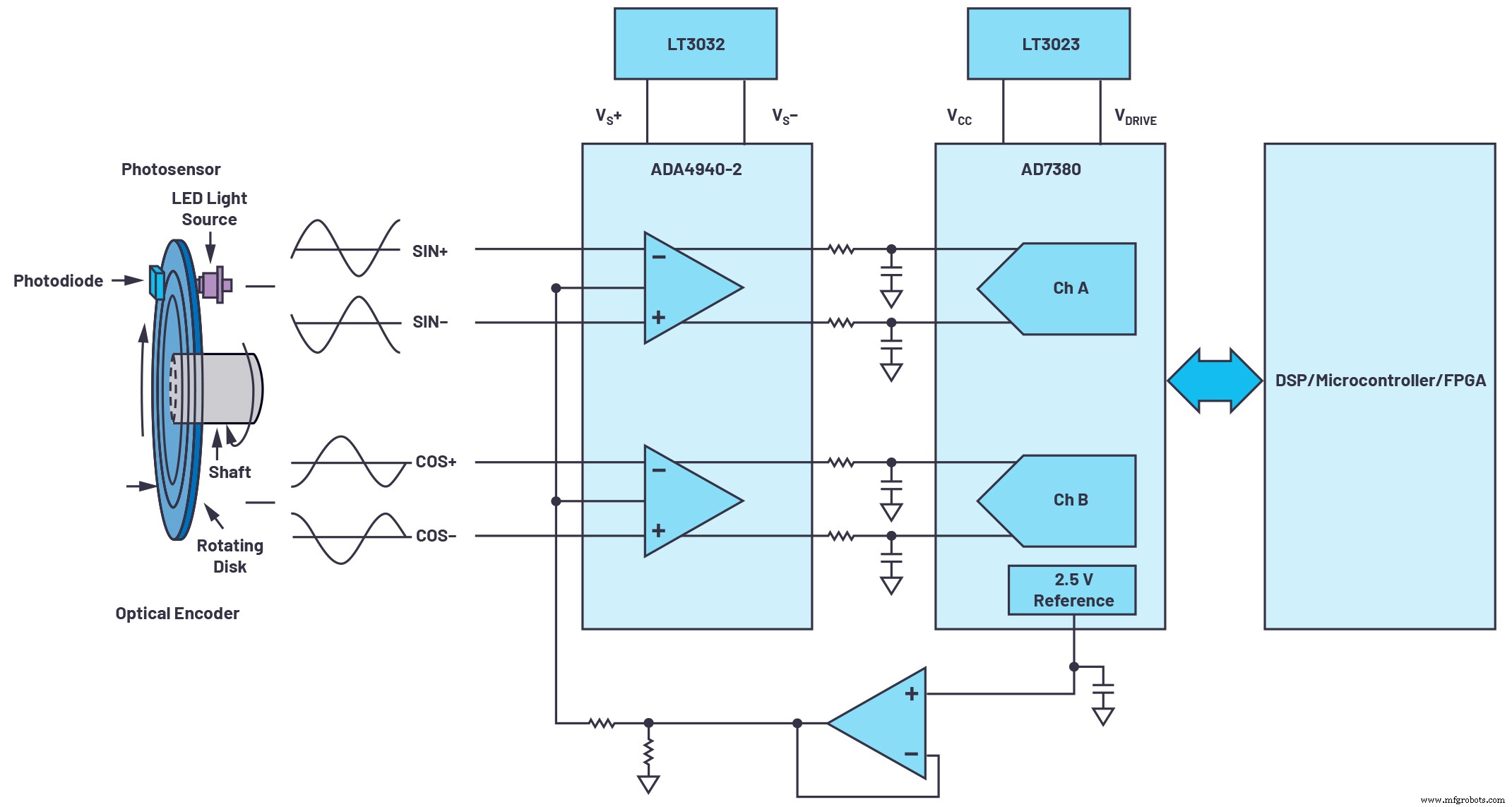

Um exemplo de um sistema de realimentação de posição de codificador óptico otimizado é mostrado na Figura 4. O circuito pode ser conectado a um tipo absoluto de codificador óptico onde sinais diferenciais de seno e cosseno do codificador podem ser capturados pelo circuito. A Figura 4 mostra um ADA4940-2 front-end, canal duplo, amplificador totalmente diferencial acionando o ADC, neste caso um AD7380, um canal duplo, 16 bits, totalmente diferencial, 4 MSPS, amostragem simultânea SAR ADC, alojado em um Pacote LFCSP pequeno de 3 mm × 3 mm.

clique para ampliar a imagem

Figura 4. Projeto de sistema de feedback otimizado. (Fonte:Analog Devices, Inc.)

A referência de 2,5 V no chip permitiria requisitos mínimos de componentes para este circuito. O VCC e VDRIVE do ADC e os trilhos de alimentação do driver do amplificador podem ser alimentados por um regulador LDO, como o LT3023 e o LT3032. Quando esses projetos de referência têm interface - por exemplo, com um codificador óptico de 1024 slots que produz 1024 ciclos de seno e cosseno em uma revolução do disco do codificador - o AD7380 de 16 bits faz a amostragem de cada slot de codificador em 216 códigos, aumentando em geral o codificador resolução de até 26 bits.

A taxa de transferência de 4 MSPS garante que os ciclos de seno e cosseno detalhados sejam capturados e as posições do codificador sejam atualizadas. A alta taxa de transferência permite a sobreamostragem no chip, o que reduz a penalidade de tempo de ASICs digitais ou microcontroladores que fornecem a posição precisa do codificador para o motor. A sobreamostragem no chip permite 2 bits adicionais de resolução, que podem ser usados com um recurso de aumento de resolução no chip. O aumento de resolução pode melhorar ainda mais a precisão de até 28 bits.

As demandas do sistema de controle do motor por maior precisão, maior velocidade e miniaturização estão aumentando. Os codificadores ópticos são usados como dispositivos de detecção de posição do motor. Para fazer isso, a cadeia de sinal do codificador óptico deve ter um alto nível de precisão ao medir a posição do motor. Um ADC de alta velocidade e alto rendimento captura com precisão as informações e alimenta os dados da posição do motor para o controlador, permitindo níveis mais altos de precisão e otimização no sistema de feedback de posição.

Sobre o autor

Sensor

- Sensor de oxigênio sem fio miniaturizado para bebês doentes

- Controles inteligentes de iluminação para estufas reduzem custos

- Tecnologia de ignição para dispositivos de propulsão elétrica

- Sistema de propulsão para voo hipersônico

- Projetando soluções inteligentes para dispositivos de fluxo de gás

- Sistema de calibração para colocação automatizada de fibra

- Perguntas e respostas:Otimizando baterias de íon de lítio para carregamento extremamente rápido

- Projetando conjuntos ópticos de infravermelho avançados para UAVs

- Sistema de detecção química para baixos níveis de concentração

- Sistema de rastreamento de movimento 3D para tecnologia autônoma