10 Exemplos empolgantes de impressão 3D na indústria automotiva em 2021

Este artigo foi atualizado em maio de 2021

A indústria automotiva está enfrentando demandas em todas as frentes:a demanda por veículos mais novos e de melhor desempenho, bem como a necessidade de otimizar a produção e simplificar as cadeias de abastecimento e logística. Uma tecnologia que está ajudando a enfrentar esses desafios é a impressão 3D.

A impressão 3D está cada vez mais sendo explorada em todas as áreas da produção automotiva. Além de seu uso extensivo para prototipagem rápida, a tecnologia também está sendo usada para produzir ferramentas e, em alguns casos, peças finais.

Com a gama de aplicativos de impressão 3D automotivos em contínua expansão, a seguir estão alguns dos exemplos mais promissores de empresas automotivas que usam a tecnologia para aprimorar sua produção.

1. Assentos personalizados da Porsche impressos em 3D

A Porsche introduziu recentemente um novo conceito para assentos de carros esportivos que aproveita a impressão 3D e o design de treliça.

Os novos assentos apresentam assento central impresso em poliuretano 3D e seções de almofada do encosto, que podem ser personalizadas em três níveis de firmeza:duro, médio e macio.

Com seus assentos personalizados, a montadora alemã está pegando dicas do setor de automobilismo, onde a instalação de assentos personalizados para o motorista é uma norma.

A Porsche planeja imprimir em 3D 40 protótipos de assentos para uso em pistas de corrida europeias já em maio de 2020, com o feedback do cliente sendo usado para desenvolver os modelos finais legais para meados de 2021.

No futuro, a Porsche deseja expandir a personalização do assento além da firmeza e da cor, personalizando o assento de acordo com o contorno corporal específico do cliente. A impressão 3D atualmente continua sendo a única tecnologia que pode permitir esse nível de personalização.

2. Impressão 3D para suportes automotivos

Os suportes são peças pequenas e bastante comuns, que eram difíceis de otimizar no passado, quando os engenheiros eram limitados pelos métodos tradicionais de fabricação. Hoje, os engenheiros podem projetar suportes otimizados e dar vida a esses projetos com a ajuda da impressão 3D.

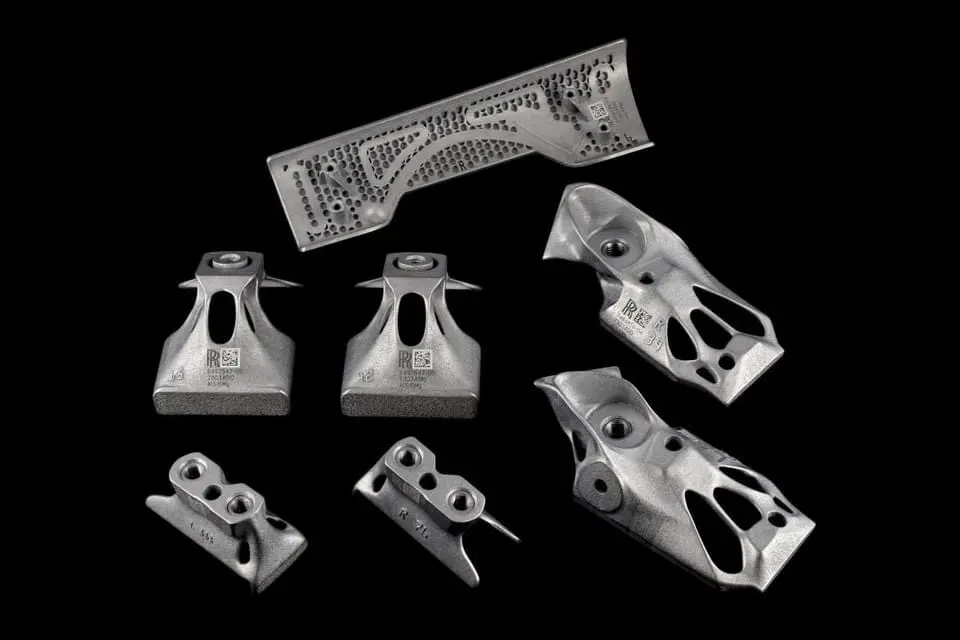

A Rolls Royce recentemente apresentou os recursos de impressão 3D para suportes. A empresa exibiu o grande lote de peças automotivas de metal otimizadas com DfAM e impressas em 3D, muitas das quais parecem ser suportes.

Redução de custos, produção mais rápida e otimização de design são normalmente os principais motivos para usar AM para suportes.

No exemplo da Rolls Royce, a equipe foi capaz de incorporar alguns recursos muito interessantes em peças, incluindo o nome da marca impressa em 3D e um código QR, junto com números para identificar a peça única e específica.

Adicionar esses recursos durante o processo de manufatura é algo que só pode ser alcançado com a manufatura digital, já que nenhum método subtrativo poderia competir em termos de custo e tempo de produção.

Leia também:Destaque do aplicativo:colchetes impressos em 3D

3. Ford 3D imprime peças para Mustang Shelby GT500 de alto desempenho

A Ford Motor Company é uma das primeiras a adotar a impressão 3D, tendo adquirido a terceira impressora 3D fabricada há cerca de 30 anos.

A Ford, que abriu seu Centro de Fabricação Avançada no ano passado, tomou medidas para integrar a impressão 3D em seu ciclo de desenvolvimento de produto. Agora, a empresa está procurando usar a tecnologia para aplicações de manufatura.

Seu veículo mais recente, o 2020 Shelby GT500, é um exemplo disso. Com previsão de estar à venda ainda este ano, o 2020 Shelby GT500 é supostamente o Mustang mais aerodinamicamente avançado até hoje.

O teste de design virtual foi uma parte fundamental do processo de design para o veículo de alto desempenho. Usando testes virtuais, mais de 500 designs 3D aerodinâmicos e de resfriamento foram analisados para permitir que a equipe atingisse suas metas de downforce, frenagem e resfriamento.

Assim que os projetos mais promissores foram identificados, a equipe de engenharia da Ford usou a impressão 3D para criar e testar protótipos. Por exemplo, a equipe imprimiu e testou mais de 10 designs de vime divisor dianteiro, que puderam enviar simultaneamente para avaliação de teste.

Além de usar protótipos impressos em 3D para validação de design e testes funcionais, o próximo 2020 Shelby GT500 também contará com dois componentes de freio impressos em 3D estruturais. Esses componentes foram criados usando a tecnologia de impressão 3D Digital Light Synthesis (DLS) da Carbon e material EPX (epóxi) 82, e foram aprovados em todos os padrões e requisitos de desempenho da Ford.

Com essas aplicações, fica claro que a Ford está lançando as bases para ser capaz de fazer coisas bastante impressionantes com a manufatura aditiva.

“A manufatura aditiva vai continuar a ser arraigada cada vez mais na parte diária do que fazemos como uma empresa”, explicou recentemente o líder técnico de AM Technologies da Ford, Harold Sears, na série Entrevista com Especialistas da AMFG. “Em vez de ser uma exceção à norma, será muito mais aceito da forma como é feito.”

Olhando para o futuro, será emocionante ver como a Ford continua a alavancar os recursos de impressão 3D para aprimorar ainda mais a produção de seus veículos.

4. Volkswagen Autoeuropa:ferramentas de manufatura impressas em 3D

Embora a prototipagem continue sendo a principal aplicação da impressão 3D na indústria automotiva, o uso da tecnologia para ferramentas está rapidamente se tornando popular.

Um exemplo empolgante disso é a Volkswagen, que usa a impressão 3D internamente há vários anos.

Em 2014, a empresa começou a pilotar as impressoras 3D desktop da Ultimaker para produzir equipamentos de ferramentas na fábrica da Volkswagen Autoeuropa em Portugal. Desde o sucesso do piloto, a Volkswagen mudou sua produção de ferramentas quase inteiramente para a impressão 3D.

O uso da tecnologia para esta aplicação traz uma série de vantagens.

A produção interna de suas ferramentas reduz os custos de produção de ferramentas para o fabricante de automóveis em 90% - e reduz o tempo de espera de semanas para apenas alguns dias. Para dar um exemplo, uma ferramenta como um emblema da porta elevatória levaria 35 dias para ser desenvolvida usando a fabricação tradicional e custaria até € 400. Com a impressão 3D, a mesma ferramenta pode ser produzida em quatro dias com um custo de apenas 10 €.

O uso de impressão 3D para ferramentas economizou para a Volkswagen cerca de € 325.000 em 2017, ao mesmo tempo que melhorou a ergonomia, a produtividade e a satisfação do operador.

Quando se trata de auxiliares de manufatura, a impressão 3D está crescendo rapidamente como uma alternativa às formas mais estabelecidas de ferramentas de manufatura. Em alguns anos, provavelmente veremos mais OEMs automotivos mudando para ferramentas impressas em 3D para melhorar a eficiência de sua produção e o desempenho de suas ferramentas.

Leia também:6 maneiras de melhorar a eficiência da produção com gabaritos e acessórios impressos em 3D

5. Porcas de roda impressas em 3D que salvam rodas de carros de ladrões

Como impedir que os ladrões roubem as rodas dos carros? A Ford está respondendo a essa pergunta com um programa na Europa para imprimir em 3D porcas de roda com travamento personalizadas para carros mais resistentes a roubo.

Normalmente, os carros terão uma única porca de travamento por roda para evitar sua remoção sem a chave especial fixada na chave de roda. Mas isso pode ser derrotado, então a Ford usa padrões de impressão 3D para suas fechaduras que não podem ser clonados tão facilmente.

Usando impressoras 3D da EOS, a Ford cria fechaduras usando um padrão personalizado para cada cliente. Usando um padrão de onda sonora de uma frase simples, é possível criar um padrão completamente único que fornece uma camada adicional de segurança de uma forma semelhante ao reconhecimento de impressão digital.

Depois de projetadas, a fechadura e a chave são impressas em 3D como uma única peça de aço inoxidável. Depois de cortar os dois, eles precisam apenas de um pouco de polimento para funcionar.

A vantagem desses bloqueios é que eles são virtualmente impossíveis de clonar. Com nervuras espaçadas desigualmente dentro da porca e recortes que se alargam quanto mais fundo elas vão, é impossível para os ladrões fazerem uma impressão de cera dessas fechaduras sem quebrar a cera.

Tornar as rodas mais seguras e oferecer mais personalização do produto são mais uma prova de que a impressão 3D é uma virada de jogo para a produção de automóveis.

6. Motores locais e XEV:no caminho para carros impressos em 3D?

Embora ainda um pouco distantes, várias empresas estão se esforçando para tornar os carros totalmente impressos em 3D uma realidade. A Local Motors, com sede no Arizona, é uma empresa com o objetivo de possibilitar a impressão 3D de veículos inteiros.

A empresa fez sucesso em 2014 quando anunciou o que alegou ser o primeiro carro elétrico impresso em 3D - Strati - no International Manufacturing Technology Show (IMTS). O carro foi fabricado em colaboração com Oak Ridge National Laboratory (ORNL) e Cincinnati, Inc.

Dois anos depois, a Local Motors revelou o Olli, um ônibus elétrico autônomo impresso em 3D projetado para o transporte local de baixa velocidade. O ônibus espacial foi projetado principalmente para uso em centros urbanos de cidades, campus empresariais e universitários e hospitais.

Então, como a empresa conseguiu isso?

A Local Motors usou algumas das maiores impressoras 3D do mundo - Big Area Additive Manufacturing (BAAM) da ORNL e máquinas Thermwood’s Large Scale Additive Manufacturing (LSAM) - para produzir a maioria dos componentes de Olli, incluindo o teto e a parte inferior do veículo.

Da mesma forma, Strati foi impresso usando a impressora 3D de grande escala da Cincinnati, Inc. e levou apenas 44 horas para ser concluído. As rodas e calotas do carro foram produzidas usando um processo de impressão 3D de metal direto.

Desde que Olli foi apresentado pela primeira vez, a Local Motors testou mais de 2.000 combinações de material de impressão e aditivos fortificantes e agora é capaz de imprimir o microônibus inteiro em aproximadamente 10 horas.

A Local Motors atribui seu sucesso ao seu "modelo de fabricação de veículos digitais". Esse modelo de negócios permite que a empresa coloque produtos no mercado de uma maneira totalmente nova, co-criando novos projetos com uma comunidade global de especialistas. A empresa usa tecnologias de manufatura digital, como impressão 3D, para fabricar e montar veículos em microfábricas locais.

A impressão 3D é um ajuste natural para este modelo de manufatura distribuída, pois fornece uma maneira de iterar projetos rapidamente, personalizar peças e produtos conforme a necessidade, economizando recursos e reduzindo a necessidade de manter o estoque.

Embora leve algum tempo para ver veículos totalmente impressos em 3D nas estradas, projetos como o Olli da Local Motors podem nos levar um passo mais perto dessa possibilidade emocionante.

A Local Motors não é a única empresa que busca carros impressos em 3D. Da mesma forma, a montadora italiana XEV está desenvolvendo um carro elétrico LSEV de baixa velocidade com a ajuda da impressão 3D.

Usando a tecnologia FDM de grande formato e quatro tipos diferentes de poliamida e TPU, a empresa é capaz de reduzir seus custos de produção em 70% e aproveitar as vantagens das ofertas de impressão 3D leves.

O LSEV acabado pesa apenas 450 quilos e apresenta apenas 57 componentes de plástico, o que significa que pode ser produzido em questão de dias. A XEV também tomou a decisão de produzir 2.000 de suas próprias impressoras 3D de extrusão de grande formato para usar dentro de suas fábricas para produção.

Embora a produção em massa do veículo comece ainda este ano, as pré-encomendas já foram feitas pelo serviço postal italiano Post Italiane, que encomendou 5.000 veículos personalizados para suas operações.

7. Maior personalização com impressão 3D

Com a crescente demanda por produtos customizados e experiências personalizadas, as montadoras estão cada vez mais oferecendo a seus clientes a capacidade de customizar seus veículos.

Uma forma de tornar essa customização economicamente viável é com a impressão 3D.

O fabricante de automóveis mais antigo do Japão, Daihatsu, lançou um projeto de personalização de veículos para seu modelo de carro Copen em 2016.

Em parceria com a Stratasys, os clientes da Daihatsu podem projetar e solicitar painéis impressos em 3D personalizados para seus pára-choques dianteiro e traseiro, com uma escolha de mais de 15 padrões básicos em 10 cores diferentes.

As peças personalizadas são impressas com ASA, um termoplástico durável e resistente a UV, usando impressoras Stratasys Fortus 3D. A capacidade de produzir designs únicos e personalizados com rapidez e economia foi um dos principais motivos para escolher a impressão 3D em vez dos processos tradicionais.

Na Europa, a Volkswagen agora está implementando a tecnologia Metal Jet da HP com foco em peças de metal personalizadas, como portas traseiras, botões de mudança de marchas e chaveiros.

A empresa planeja dar a seus clientes a opção de adicionar letras individualizadas a esses componentes. A Volkswagen também observa que esses componentes personalizados servirão como uma prova de conceito para o desenvolvimento de peças estruturais impressas em 3D para seus carros nos próximos dois a três anos.

Uma vantagem de usar a impressão 3D para personalização é que ela permite que os fabricantes de automóveis reduzam os prazos de entrega e os custos de produção para peças de baixo volume. Em parte, isso ocorre porque a tecnologia elimina a necessidade de criar ferramentas de auxílio individuais para cada peça personalizada - uma perspectiva que seria financeiramente inviável.

No futuro, as montadoras ainda precisarão desenvolver mais casos de uso para componentes personalizados impressos em 3D para ir além de simples peças de acabamento. Dito isso, conforme a tecnologia avança, as possibilidades de personalização de carros com impressão 3D parecem se expandir em um ritmo muito maior nos próximos anos.

Leia também:Impressão 3D e personalização em massa:onde estamos hoje?

8. Perseguindo a vitória:impressão 3D para esportes motorizados

Nas corridas de Fórmula 1, o desempenho de um carro de corrida geralmente significa a diferença entre uma vitória ou uma derrota. No entanto, projetar um carro de corrida de sucesso é um desafio, principalmente por causa dos altos custos envolvidos e do rápido ciclo de desenvolvimento necessário.

O teste do túnel de vento é uma das etapas essenciais do processo de desenvolvimento de carros de corrida.

As montadoras usam túneis de vento para verificar e ajustar as propriedades aerodinâmicas de um carro de corrida. Durante a fase de teste do túnel de vento, um modelo de um carro é colocado em uma esteira para testar o desempenho do carro em um ambiente de corrida simulado.

Atualmente, a impressão 3D é mais comumente usada no automobilismo para criar peças a serem testadas nesta réplica de carro de corrida. Por exemplo, a equipe suíça Alfa Romeo Sauber F1 tem usado um modelo em escala de 60% de um carro de corrida de Fórmula 1, com muitos de seus componentes impressos em 3D com tecnologias SLS e SLA.

Os engenheiros da Sauber são capazes de imprimir peças como asas dianteiras, dutos de freio, suspensão e tampas do motor muito mais rápido e com maior flexibilidade de design do que a fabricação tradicional permitiria.

Outro exemplo vem da Volkswagen Motorsport, que usou a impressão 3D para o desenvolvimento de seu ID elétrico. Carro de corrida R Pikes Peak. Com apenas oito meses para desenvolver o carro, a equipe da Volkswagen apostou na impressão 3D para agilizar o processo e cumprir os prazos de desenvolvimento.

A tecnologia foi utilizada para produzir peças para a maquete 50% da I.D. Carro de R Pikes Peak. Cerca de 2.000 peças individuais para o modelo do túnel de vento foram fabricadas, com peças produzidas em poucos dias, em vez das semanas que levaria com a usinagem ou moldagem CNC.

Ao permitir um processo de desenvolvimento extremamente flexível e muito rápido, a impressão 3D ajudou a Volkswagen Motorsport a colocar o carro na estrada dentro do prazo. E esse esforço foi recompensado recentemente:apenas no ano passado, o I.D. O carro de corrida R Pikes Peak estabeleceu um novo recorde para a subida de colina nas corridas de Pikes Peak.

Com eficácia comprovada na redução do tempo de desenvolvimento, a impressão 3D está agora entrando em aplicativos de peças finais que podem oferecer às equipes de corrida vantagens de desempenho significativas.

9. Impressão 3D de peças de reposição para carros clássicos

As peças sobressalentes são mais uma aplicação da impressão 3D no setor automotivo - e um Porsche Classic está aproveitando ao máximo.

A divisão da montadora alemã fornece peças para seus modelos vintage e fora de produção e está usando a impressão 3D para produzir peças sobressalentes raras e de baixo volume para seu estoque mais antigo.

Muitas dessas peças não estão mais em produção e as ferramentas necessárias para fabricá-las não existem ou estão em más condições. A fabricação de novos auxiliares de ferramentas com métodos tradicionais tem um custo inerentemente proibitivo, principalmente considerando os baixos volumes em questão.

Visando solucionar esses desafios, a Porsche Classic começou a imprimir essas peças (em metal e plástico) sob demanda.

O processo de impressão envolve a fusão do pó metálico (ou sinterização para plásticos) com um feixe de laser de alta energia em um padrão preciso, construindo assim o objeto tridimensional uma camada de cada vez. A vantagem é que as peças podem ser feitas sem ferramentas adicionais e apenas quando necessário, ajudando a Porsche a economizar nos custos de ferramentas e armazenamento associados à fabricação dessas peças de reposição usando métodos convencionais.

As peças de impressão 3D que raramente são encomendadas ou deixam de ser produzidas é uma tendência crescente na cadeia de suprimentos automotiva. Mercedes-Benz Trucks, Volkswagen e BMW também estão adotando a impressão 3D para esta aplicação, permitindo que as montadoras reduzam custos, aumentem a eficiência operacional e otimizem estoques.

Leia também:Como a impressão 3D está transformando a indústria de peças sobressalentes

10. As futuras motocicletas serão impressas em 3D?

Até agora, vimos empresas de componentes de impressão 3D para carros e até carrocerias inteiras - mas e quanto a motocicletas?

Embora ainda não existam motos impressas em 3D disponíveis comercialmente nas estradas, há uma série de projetos que oferecem um vislumbre do que poderia ser o futuro da produção de motocicletas.

O Light Rider da APWORKS é um dos exemplos mais conhecidos do potencial do uso de impressão 3D para a produção de motocicletas.

A empresa alemã revelou a motocicleta elétrica impressa em 3D e topologicamente otimizada em 2016. A motocicleta também mostra as propriedades do material Scalmalloy de propriedade da APWORKS. Usando o Scalmalloy, o quadro da motocicleta impresso em 3D é 30% mais leve do que suas contrapartes tradicionais.

Embora a APWORKS tenha obtido grande sucesso com o projeto, com muitos clientes querendo comprar o Light Rider, poder tornar a produção comercialmente viável continua sendo um desafio.

Outro exemplo mais recente de uma motocicleta impressa em 3D vem do fabricante alemão de impressoras 3D FDM, BigRep.

A motocicleta NERA da empresa - um protótipo totalmente funcional - levou apenas 12 semanas para ser produzida e foi projetada para demonstrar os recursos da impressão 3D.

Para criá-lo, a BigRep usou suas impressoras 3D em grande escala e uma variedade de materiais, incluindo PLA, Pro FLEX (um material flexível baseado em TPU) e o filamento ProHT de grau de engenharia. Com exceção da eletrônica, todas as 15 peças foram impressas em 3D, incluindo aros, quadro, pneus sem ar, assento e pára-choque flexível.

Embora esses e outros projetos ofereçam uma visão empolgante do potencial da impressão 3D para motocicletas, ainda demorará muito para que eles estejam na estrada. Mas a capacidade da impressão 3D de criar peças leves, melhorar o desempenho e permitir uma produção mais rápida e barata nos deixa entusiasmados com seu futuro potencial para esta aplicação.

Impulsionando o futuro da produção automotiva

Embora esta lista apresente as principais áreas de aplicação da impressão 3D no setor automotivo, ela apenas arranha a superfície de suas possibilidades. No entanto, à medida que as montadoras reconhecem o potencial da tecnologia para oferecer uma vantagem sobre a concorrência, o número de aplicativos certamente aumentará.

Olhando para o futuro da impressão 3D no setor automotivo, a tecnologia continuará a permear o desenvolvimento de produtos, produção, montagem e cadeia de suprimentos, permitindo novos designs, modelos de negócios competitivos e, em última análise, veículos superiores.

impressao 3D

- O Valor da Fabricação de Aditivos na Indústria Automotiva

- Como a digitalização é a chave para o futuro da impressão 3D médica

- 4 maneiras que a impressão 3D está transformando a indústria médica

- A indústria da construção está pronta para a impressão 3D? (Atualização de 2020)

- 5 maneiras que a impressão 3D pode transformar a indústria de eletrônicos

- Como a impressão 3D está transformando a indústria de defesa?

- Usinagem CNC na indústria automotiva

- 5 maneiras pelas quais a impressão 3D está mudando a indústria automotiva

- Aplicação da impressão 3D na indústria automotiva

- O que é a indústria gráfica?