Análise de falha em via cega para caverna vazia em revestimento de cobre de enchimento de PCB

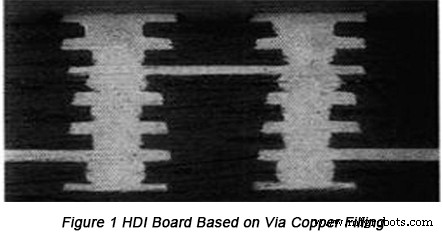

Nos últimos anos, com o rápido desenvolvimento de produtos eletrônicos de vídeo digital e comunicações móveis digitais, o desenvolvimento deste tipo de produtos está empurrando os PCBs para o desenvolvimento em termos de leveza, magreza, miniatura, múltiplas funções e alta densidade e confiabilidade. O espaço de roteamento limitado em PCBs leva à limitação de fechamento entre vias, fios, fios e vias e o advento do ofício de enchimento via cobre, fazendo com que a densidade de PCBs melhore em aproximadamente 10% a 30%. A Figura 1 mostra uma placa HDI (High Density Interconnection) baseada em preenchimento via cobre.

Como o design via é capaz de economizar muito espaço de roteamento e as vias cegas preenchidas com cobre apresentam alta confiabilidade, as vias cegas com revestimento de preenchimento de cobre têm muitas vantagens. Além disso, esta embarcação é relativamente simples, econômica e possui procedimento simplificado. Devido aos méritos mencionados acima, a via cega com revestimento de enchimento de cobre será aplicada massivamente na fabricação de PCB HDI, considerada uma tendência futura no campo de PCB. No entanto, alguns problemas ainda ocorrem com a aplicação de via cega com revestimento de enchimento de cobre, incluindo ondulações extremamente grandes, vazamentos e cavidades vazias dentro de vias. Como uma dor de cabeça para os fabricantes de PCB, muitos elementos complicados contribuem para esvaziar as vias internas da caverna. Este artigo irá discutir as causas do vazio dentro das vias e trazer as medidas correspondentes para lidar com elas, a fim de solucionar a falha e aumentar o rendimento dos produtos.

Análise de falhas

Muitos elementos causam cavernas vazias em vias cegas com revestimento de cobre e cada elemento deve ser analisado sob as perspectivas de características e mecanismo de formação para que o efeito seja otimizado.

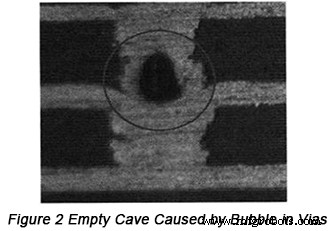

• Bolhas em vias cegas

As fontes de bolhas derivam da entrada externa e da auto-reação. Geralmente, o revestimento flash deve ser processado em PCBs antes do revestimento de enchimento de cobre para fortalecer a condutividade e ser conveniente para armazenamento. A oxidação grave tende a ser causada se as placas ficarem expostas ao ar por muito tempo, portanto, o tempo de permanência não deve ser muito longo. Dito de outra forma, um pré-processamento ruim levará à não eliminação de bolhas nas vias e no plano de oxidação, aumentando muito a taxa de cavidade vazia em vias cegas, o que é indicado na Figura 2.

O advento das bolhas também está na reação anódica em tanque de cobre e na reação H2 O → 1/2O2 + 2e

-

+ 2H

+

ocorrerá no ânodo quando o ânodo insolúvel for aplicado. Com base nesta reação, pode-se concluir que o oxigênio será escapado do ânodo insolúvel, levando a uma alta compensação aditiva e aumento da vida útil do ânodo ou mesmo passivação do ânodo e defeito da placa. Portanto, para resolver este problema, sulfato ferroso moderado é adicionado à solução de revestimento para eliminar o oxigênio que escapa do ânodo quando a reação do ânodo segue estas duas reações:Fe

2+

→ Fe

3+

+ e

-

, Fe

3+

+ Cu → Fe

2+

+ e

-

.

Para garantir a implementação suave da reação, o Cu deve ser constantemente adicionado à solução de revestimento, geralmente pó de óxido cúprico. Simultaneamente, para reduzir a reação parasitária no cátodo, requisitos mais altos devem ser estabelecidos em termos de fluxo na solução de revestimento e o material do cátodo deve ser melhorado.

Esse tipo de falha causada por caverna vazia geralmente ocorre na parte inferior das vias cegas, apresentando formas simétricas e regulares. Para a melhoria deste problema, medidas podem ser realizadas a partir dos seguintes aspectos:

uma. O tempo de permanência e o ambiente de armazenamento devem ser bem controlados antes do revestimento de cobre. Normalmente, para placas sem flash chapeamento, o revestimento de enchimento de cobre deve ser concluído em 4 horas, enquanto para placas com flash chapeamento concluído deve ser concluído em 12 horas. As placas devem ser armazenadas longe de ambientes ácidos e, se possível, é melhor armazená-las em ambientes com ar condicionados capazes de controlar a temperatura e a umidade do ambiente.

b. O efeito de pré-processamento deve ser melhorado e os dispositivos de eliminação de bolhas necessários devem ser adicionados. O pré-processamento é extremamente significativo, pois o pré-processamento do revestimento de enchimento de cobre está diretamente relacionado ao efeito de enchimento. Para garantir o efeito de pré-processamento, recomenda-se que o agente desengordurante ácido seja recolhido e a quantidade de fluxo de água seja aumentada adequadamente. Além disso, no inverno, quando a temperatura da água é relativamente baixa (inferior a 15°C), um pouco de ácido sulfúrico deve ser adicionado para lavagem com água após a aplicação de desengordurantes ou dispositivos de aquecimento podem ser adicionados para garantir o efeito de lavagem. Além disso, a válvula de vibração e gatilho de ar pode ser montada no tanque de pré-processamento para eliminar bolhas nas vias.

c. Seleção do material anódico do tanque de cobre e controle dos parâmetros de corrente. Com base na segunda fonte de bolhas, é muito importante selecionar o material anódico adequado do tanque de cobre. O material do ânodo deve ser útil para melhorar o desempenho do ânodo e diminuir o consumo de aditivos. Quando os parâmetros de corrente são muito grandes, as reações no ânodo serão aceleradas para que o número de bolhas seja aumentado. Sob tal condição, as bolhas entrarão nas vias cegas à medida que fluem para fora e não podem ser eliminadas das vias. Portanto, além da seleção do material do ânodo e do controle dos parâmetros de corrente, é necessário adicionar bolsa de ânodo ou camada de proteção na parte externa da rede de ânodo para evitar que bolhas geradas pelo ânodo entrem diretamente na solução de revestimento.

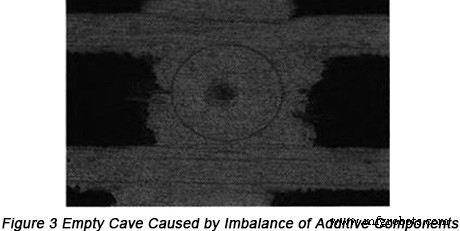

• Desequilíbrio de componentes aditivos

Os componentes da solução de revestimento de cobre incluem sulfato de cobre, ácido sulfúrico, íon cloreto e aditivo e o efeito de preenchimento dentro de vias cegas é implementado através do mecanismo de ação entre os componentes na solução de revestimento. Os aditivos desempenham seus próprios papéis no processo de galvanização de forma mútua e independente. O agente clareador desempenha um papel na absorção de características ou características elétricas na interface do eletrodo e na alteração da forma e propriedade dos sedimentos para obter o plano de revestimento esperado necessário. O agente de entrega é capaz de empurrar o agente de branqueamento para avançar cada distribuição de ondulação do cátodo. No entanto, não funcionará a menos que os íons de cloreto ajudem. O agente de entrega é responsável por fazer com que a distribuição desigual se torne uniforme devido às suas capacidades de capacidade de nivelamento e até mesmo capacidade de galvanização. O agente de nivelamento tende a ser absorvido por posições com eletronegatividade relativamente forte, pois apresenta forte eletropositividade em solução ácida. Então, torna-se difícil depositar íons de cobre sem a influência do depósito de cobre em área de densidade com baixo nível como resultado da competição com íons de cobre com eletricidade positiva.

É muito importante controlar os componentes e a quantidade de aditivos e a falha no controle dos componentes leva ao mau preenchimento de cobre das vias cegas ou cavidade vazia, conforme mostrado na Figura 3.

A solução para a falha de caverna vazia causada por este motivo está no controle em termos de componentes aditivos e quantidade de aditivos, incluindo:

a. A quantidade de fluxo de aditivo deve ser calibrada periodicamente para garantir uma quantidade de fluxo precisa para que o controle efetivo possa ser obtido.

b. O tratamento de carbono deve ser realizado periodicamente até a solução com base na condição de poluição da solução de revestimento.

c. Os componentes do agente são analisados periodicamente e o teor de aditivos e o efeito de revestimento devem ser estimados pelo experimento Hull Cell para verificar se o efeito de revestimento está dentro da categoria normal e o ajuste correspondente deve ser feito a tempo.

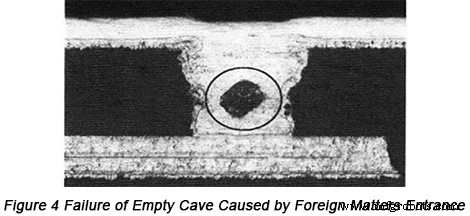

• Causa de matéria estranha

O ambiente das linhas de procedimento de revestimento de cobre, suprimentos aplicados e atividades diárias de produção levarão a poluições com diferentes graus de poluição. Todos os tipos de matérias estranhas ou contaminantes são inevitáveis. No caso de micro matérias estranhas, elas não podem ser vistas pelos nossos olhos e é extremamente difícil eliminá-las. Uma vez que entram em vias cegas, tende a ser feita uma caverna vazia, como mostra a Figura 4 abaixo.

Para esta falha de caverna vazia em vias cegas, a causa é fácil de ser encontrada. Através do MEV, pode-se observar a forma de caverna vazia em vias cegas. Portanto, as medidas para descobrir a origem das matérias estrangeiras incluem:

a. Materiais estranhos externos são impedidos de entrar na solução de revestimento e uma linha de procedimento fechada é sugerida.

b. Estime se os materiais aplicados ou a pureza do agente atinge o padrão e se atende aos requisitos de fabricação de PCB.

c. A filtragem periódica e a pureza devem ser implementadas no agente de revestimento para garantir a vivacidade e a cor clara.

Conclusão

Naturalmente, as causas para a falha da caverna vazia em vias cegas são muito mais do que listadas e há muitas causas para isso, incluindo a classificação do material de constante dielétrica, espessura, tipo de via cega e parâmetros atuais de revestimento elétrico.

Em conclusão, a chave é descobrir o motivo da falha da caverna vazia em vias cegas confrontadas com a falha da via vazia. Enquanto isso, é uma boa ideia observar a forma de falha da caverna vazia e resumir a experiência, encontrar regras pertinentes e implementar pesquisas com todos os tipos de métodos de análise. Além disso, com base no mecanismo de falha de caverna vazia, diretrizes científicas de operação devem ser promulgadas e regras de melhoria e prevenção devem ser rigorosamente executadas para que os problemas possam ser resolvidos para aumentar constantemente o rendimento e a confiabilidade dos produtos.

Recursos Úteis

• Introdução sobre Via Cega

• 3 Elementos Importantes que Você Não Conhece Sobre Via Enterrada e Via Cega em PCBs HDI Flex-rígido

• Uma Introdução de um Novo Método de Preenchimento de Buracos Cegos :Preenchimento de furos cegos com revestimento de painéis

• Como projetar vias cegas/enterradas em circuitos digitais de alta velocidade

• Serviço completo de fabricação de PCB da PCBCart - Várias opções de valor agregado

• Avançado Serviço de montagem de PCB da PCBCart - Comece a partir de 1 peça

Tecnologia industrial

- Análise de falha de componente

- Guia para problemas de PCB CAF

- O que são Vias Cheias de Cobre?

- Materiais e design de PCB para alta tensão

- Condutivo vs. Não Condutivo Via Preencher PCB

- O que é PCB via Tenting?

- Enchimento de Cobre de Microvias Cegas

- Fabricação de PCB para 5G

- Efeito de vias conectadas por máscara de solda mal executadas na via de cobre de PCB e soluções

- Controle de impedância de vias e sua influência na integridade do sinal no projeto de PCB