3 componentes principais de designs limpos e funcionais moldados por injeção

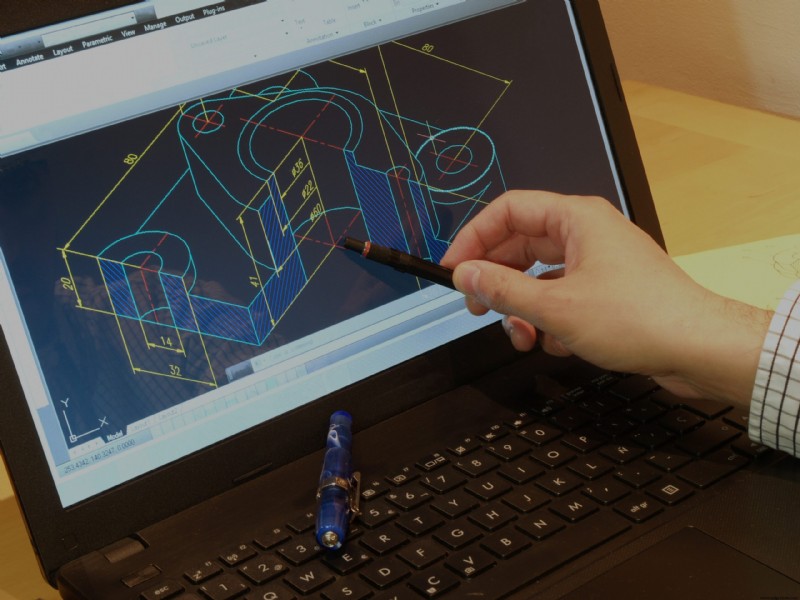

A moldagem por injeção é um processo de fabricação popular para a produção em massa de peças plásticas idênticas com boas tolerâncias. Durante este processo, flocos ou pellets termoplásticos são derretidos e injetados em um molde. Uma vez que o material termoplástico esfria e endurece, os pinos ejetores retiram a peça concluída do molde. Muitos dos produtos voltados para o consumidor que as pessoas usam todos os dias são moldados por injeção, de carregadores de telefone a peças de carro e peças de Lego®.

Uma vez que o molde é fabricado, os engenheiros têm meios para reproduzir consistentemente peças complexas a um custo por unidade muito baixo. Como tal, aperfeiçoar os processos de fabricação de moldes é fundamental. Aqui está um curso intensivo sobre como otimizar o design de uma peça moldada por injeção - além de dicas e truques para designers de produtos.

Três dicas de design de moldes de injeção e práticas recomendadas

As peças moldadas por injeção podem apresentar geometrias complexas e oferecer aos projetistas de produtos uma boa flexibilidade de projeto. A única ressalva é que as equipes de produto devem projetar suas peças de acordo com os requisitos específicos da moldagem por injeção.

É muito desafiador fazer ajustes de projeto depois que a peça já foi fabricada. Como tal, os projetistas de produtos devem projetar a peça plástica perfeitamente para moldagem por injeção para reduzir o risco de problemas com o projeto da ferramenta, obter os melhores resultados e reduzir custos. Para projetar peças limpas e funcionais, comece com estas três práticas recomendadas de projeto de moldagem por injeção:

1. Mantenha espessuras de parede consistentes

A regra número um do projeto de peças de moldagem por injeção é gerenciar a espessura do molde. Paredes não uniformes podem fazer com que a peça se deforme à medida que o material termoplástico esfria ou causar marcas de afundamento. As espessuras de parede recomendadas variam dependendo do plástico utilizado. Por exemplo, o poliuretano (PUR) tem uma espessura de parede recomendada de 0,080 polegada a 0,750 polegada, enquanto o poliestireno (PS) tem uma faixa muito menor de 0,035 polegada a 0,150 polegada. Uma boa regra é manter a espessura de parede de qualquer molde entre 1,2 mm e 3 mm.

Se a peça for projetada para incluir diferentes espessuras, os designers de produto devem fazer a transição entre elas o mais suave possível. Isso garante que o plástico fundido flua uniformemente dentro da cavidade do molde. Um chanfro ou filete que é 3x maior que a diferença de espessura deve fazer o truque.

Seções grossas em um projeto de molde de injeção podem causar empenamento, afundamento e outros defeitos, mas às vezes são necessárias para geometrias complexas. Os projetistas de produtos podem incluir seções mais espessas em seus moldes enquanto aderem às limitações de espessura da parede, esvaziando essas seções. A inclusão de nervuras na peça fortalece as seções ocas e proporciona rigidez.

A espessura das nervuras varia de acordo com o termoplástico utilizado, mas as nervuras devem ser sempre inferiores a dois terços da espessura da parede principal. Se a nervura for muito grossa, causará marcas de afundamento na superfície externa.

2. Elimine rebaixos que não são críticos para o design

Os rebaixos são recursos que impedem que a peça moldada por injeção seja ejetada de forma limpa do molde sem nenhum dano estrutural. Os rebaixos podem ter várias formas – furos, cavidades ou áreas onde o alinhamento não é perpendicular à linha de partição do molde. A melhor aposta de um designer de produto é evitar completamente os cortes. Eles sempre tornam o projeto do molde de injeção mais caro, complicado e trabalhoso do que o necessário.

Ainda assim, existem alguns truques de design para lidar com rebaixos. A maneira mais simples de corrigir um rebaixo é mover a linha de partição do molde de modo que ela cruze com o rebaixo. No entanto, esta dica é aplicável apenas para projetos com rebaixos na parte externa do molde.

Bumpoffs, ou rebaixos de remoção, são uma opção se o recurso e o material forem flexíveis o suficiente para expandir e deformar sobre o molde durante a ejeção. O ressalto deve estar longe das estruturas de suporte do molde e ter um ângulo de ataque entre 30 a 45 graus.

Como último recurso, ações laterais ou elevadores podem corrigir rebaixos quando o molde não pode ser redesenhado para evitar rebaixos. Os núcleos de ação lateral são inserções perpendiculares que deslizam para dentro e para fora do molde à medida que ele abre e fecha. Esses mecanismos aumentam significativamente o custo e a complexidade. Mesmo com essas soluções, caberia aos designers evitar completamente os rebaixos e eliminar os rebaixos durante a prototipagem.

3. Rascunho, rascunho, rascunho

Os ângulos de inclinação são considerações de projeto que facilitam a ejeção limpa de uma peça moldada por injeção do molde. Isso pode parecer um recurso de design não essencial, mas os rascunhos são essenciais para a fabricação de peças moldadas por injeção funcionais. Os rascunhos ajudam a evitar que a peça seja danificada no lançamento, reduzem os custos de produção, aceleram os prazos de produção, garantem um acabamento de superfície uniforme e fornecem uma série de outros benefícios. Sem ângulos de inclinação, as equipes de produto correm o risco de danificar seus moldes caros e produzir um grande número de peças rejeitáveis.

Os rascunhos devem ser contabilizados no início do processo de design. Os ângulos de inclinação variam de acordo com vários fatores relacionados à peça, incluindo espessura da parede, profundidade da parede, material e quaisquer taxas de encolhimento, textura ou requisitos de ejeção aplicáveis. É melhor aplicar o máximo de ângulo de inclinação possível. Os projetistas de produtos devem incluir um grau de calado por polegada de profundidade da cavidade para começar, ajustando os fatores mencionados acima conforme necessário.

Mesmo que pareça que o rascunho possa afetar negativamente o desempenho da peça, é sempre melhor ter rascunho do que não ter rascunho. As peças podem ser projetadas com um mínimo de 0,25 graus de inclinação, geralmente, mas o menor grau de inclinação possível dependerá da geometria e do material exclusivos da peça.

Obtenha ajuda dos especialistas em design

Esta pequena lista apenas arranha a superfície das principais considerações de projeto para peças moldadas por injeção. As equipes de produto também devem considerar fatores como linhas de separação, projeto do portão, localização do portão e muito mais. A melhor maneira de otimizar projetos de peças para economia, tempo de produção e eficiência é fazer parceria com um especialista em fabricação que possa oferecer conselhos cruciais durante todo o processo de projeto.

Os especialistas em design e engenharia da Fast Radius podem ajudá-lo a lidar com os pontos problemáticos comuns do projeto de moldes, otimizar novamente os projetos atuais ou criar algo totalmente novo. Podemos ajudar a reduzir seu ciclo de desenvolvimento em até 90% e acelerar seu tempo de comercialização em qualquer produto. Vamos tornar coisas novas possíveis - entre em contato conosco hoje.

Para obter mais informações sobre moldagem por injeção, confira os artigos de blog relacionados no centro de recursos Fast Radius.

Pronto para fazer suas peças com Fast Radius?

Comece sua cotaçãoTecnologia industrial

- O que é unidade de controle:componentes e seu design

- Benefícios do projeto de termoplásticos em componentes de bombas e válvulas

- Os principais componentes da boa comunicação em crises

- Um filtro de ar limpo é a chave para um motor diesel limpo

- Design para fabricação:importância e princípios-chave

- Design de gabinete de chapa metálica:dicas importantes de design de gabinete

- Protótipos e designs impecáveis equivalem a placa de circuito perfeita

- Projeto de PCB para circuito de radiofrequência e compatibilidade eletromagnética

- Requisito de design de estêncil em componentes QFN para desempenho ideal de PCBA

- Controle de tensão no manuseio da web – componentes-chave