Máquina de corte de espuma CNC Arduino

Neste tutorial vamos aprender a construir uma máquina de corte de espuma CNC com Arduino. Esta é uma típica máquina CNC DIY porque é feita de materiais simples e baratos, algumas peças impressas em 3D e tem um Arduino como controlador.

Você pode assistir ao vídeo a seguir ou ler o tutorial escrito abaixo.

Visão geral

Em vez de bits ou lasers, a principal ferramenta desta máquina é um fio quente, ou um tipo especial de fio de resistência que fica muito quente quando a corrente flui através dele. O fio quente derrete ou vaporiza a espuma ao passar por ela e assim podemos obter com precisão e facilidade qualquer forma que desejarmos.

Eu disse facilmente porque construir uma máquina CNC na verdade não é tão difícil. Se você é iniciante e está pensando em construir sua primeira máquina CNC DIY, fique atento porque vou explicar como tudo funciona. Mostrarei todo o processo de construção, começando pelo projeto da máquina, conectando os componentes eletrônicos, programando o Arduino e também explicando como preparar suas formas, fazer códigos G e controlar a máquina usando programas gratuitos e de código aberto. Então, vamos mergulhar nele.

Modelo 3D da máquina de corte de espuma CNC Arduino

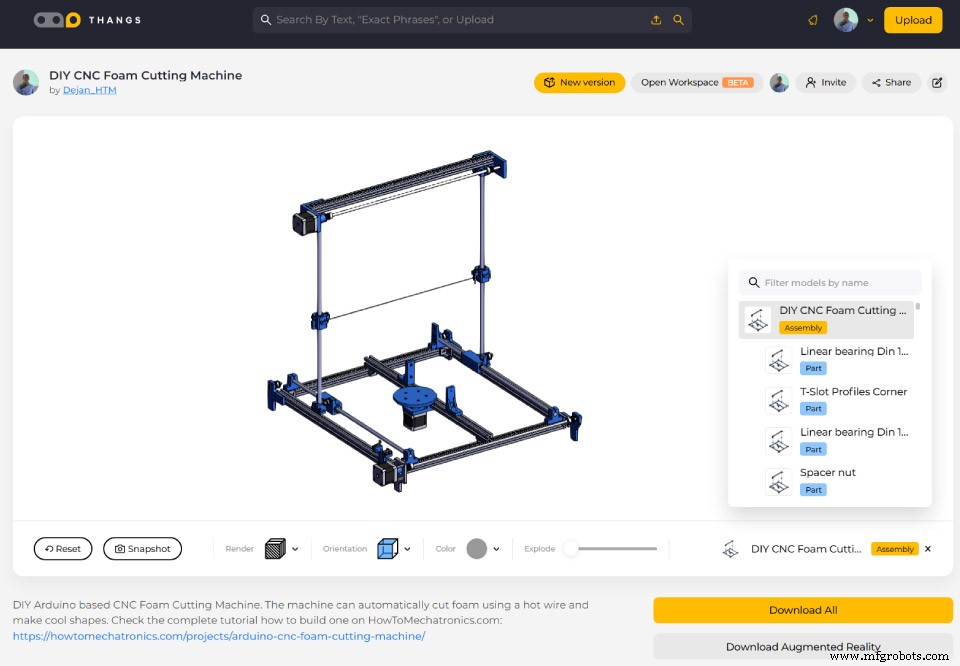

Para começar, aqui está o modelo 3D desta máquina. Você pode baixar e o modelo 3D abaixo.

Você pode encontrar e baixar este modelo 3D, bem como explorá-lo em seu navegador no Thangs.

Baixe o modelo 3D de montagem em Thangs.

Arquivos STL para impressão 3D:

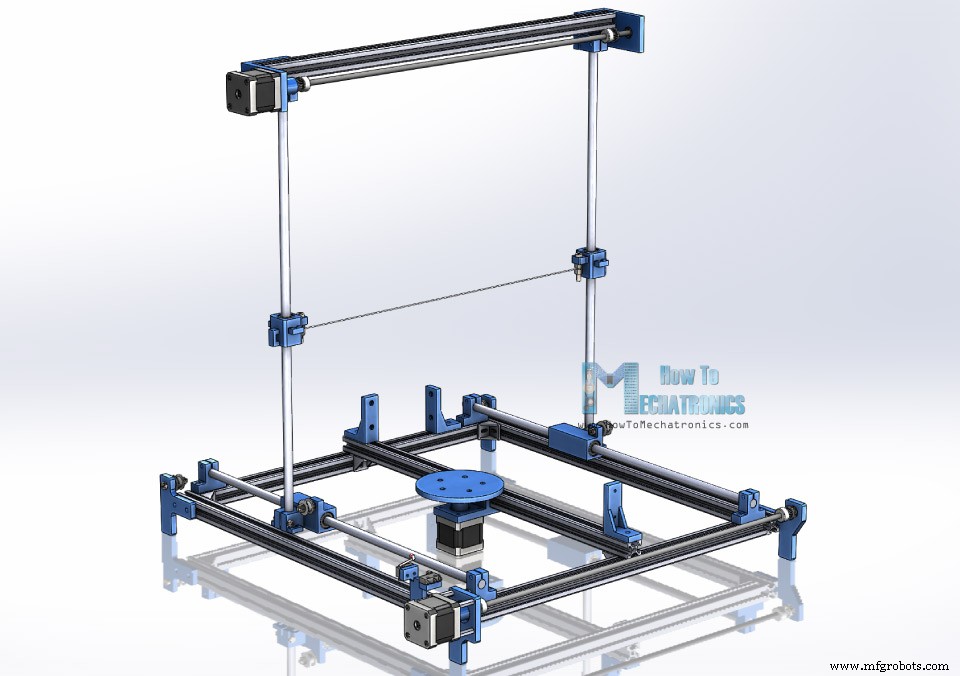

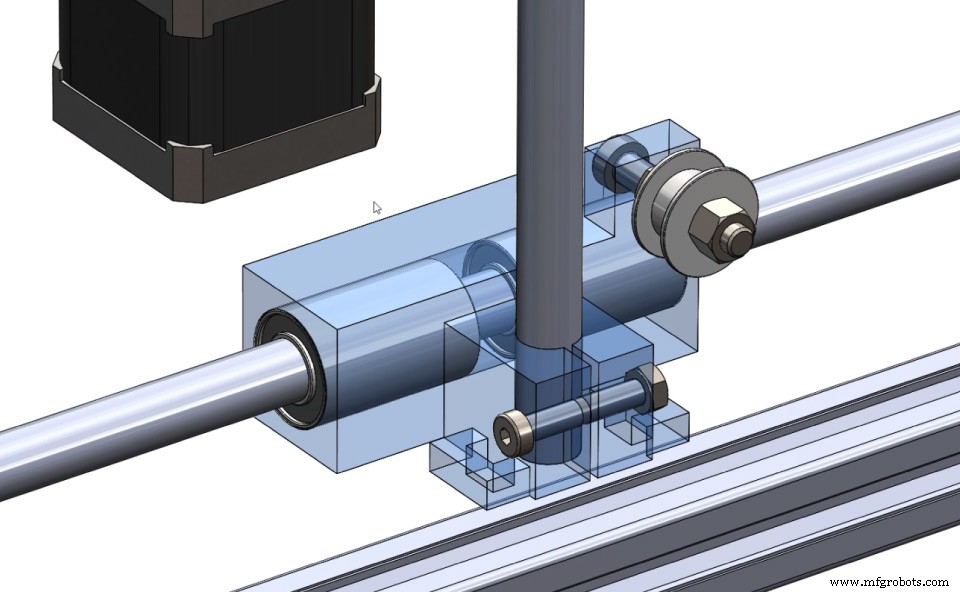

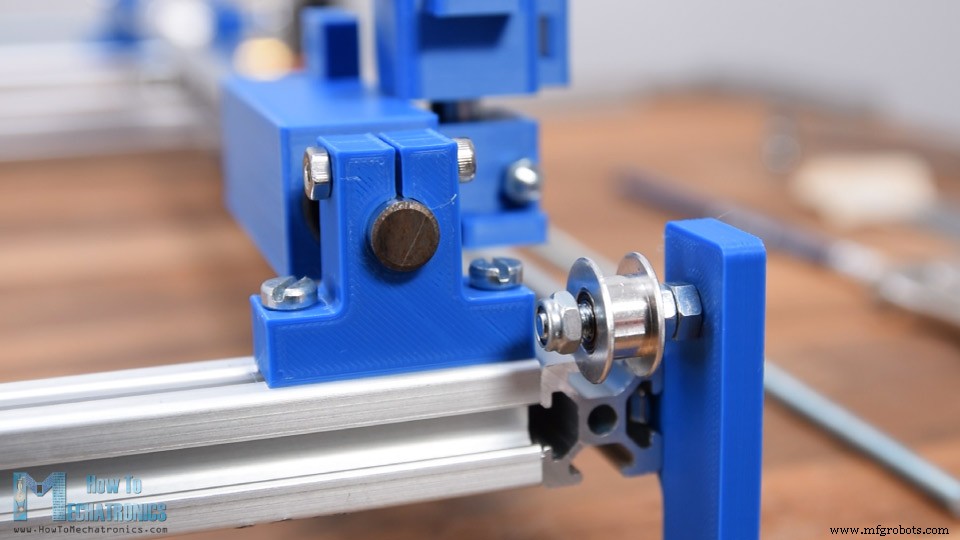

A construção da base é feita de perfis de alumínio com ranhura em T de 20x20mm. Escolhi esses perfis porque são fáceis de usar, não precisamos fazer furos ou algo assim na montagem e, além disso, são reutilizáveis, podemos desmontá-los facilmente e usá-los para outros projetos. O movimento de cada eixo é obtido usando rolamentos lineares que deslizam em hastes lisas de 10 mm. Usei duas hastes para cada eixo.

Os blocos deslizantes podem parecer um pouco estranhos, mas são projetados de forma que possam ser facilmente impressos em 3D como uma única parte, tendo várias funções. Assim, por exemplo, o bloco deslizante X acomoda os dois rolamentos lineares, segura a haste do eixo Y, segura a polia para a correia do eixo Y, além de possuir alças para prender a correia do eixo X.

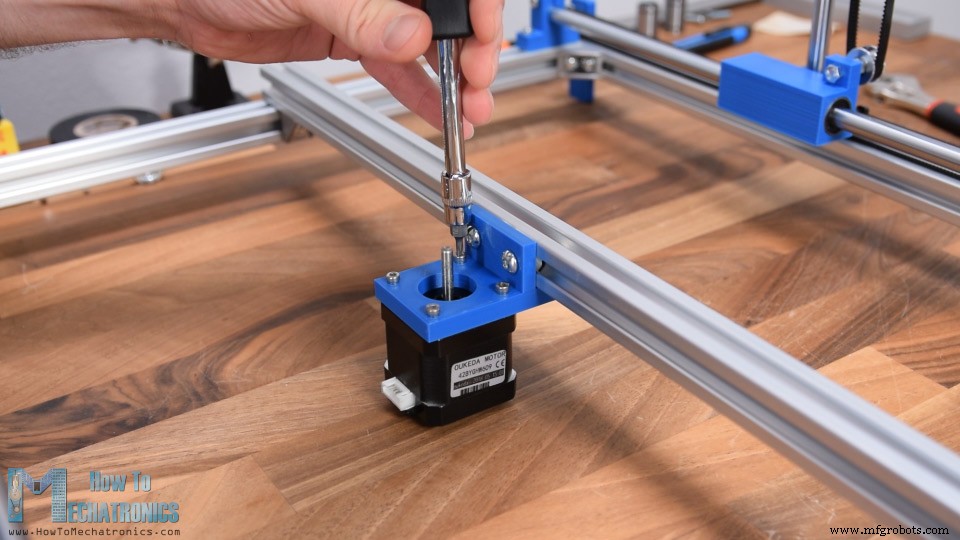

Para acionar os blocos deslizantes, estamos usando motores de passo NEMA 17. Usando um acoplador de eixo, uma haste rosqueada simples, duas polias e duas correias, podemos acionar uniformemente os dois blocos deslizantes em cada trilho ao mesmo tempo.

Aqui também podemos notar que temos um terceiro motor de passo que permite que a máquina faça formas 2.5D e explicaremos como isso funciona um pouco mais adiante no vídeo.

No geral, em termos de construção e rigidez, o design provavelmente não é tão bom, mas meu objetivo era fazer uma máquina funcional com o mínimo de peças possível e ainda ser capaz de fazer o trabalho.

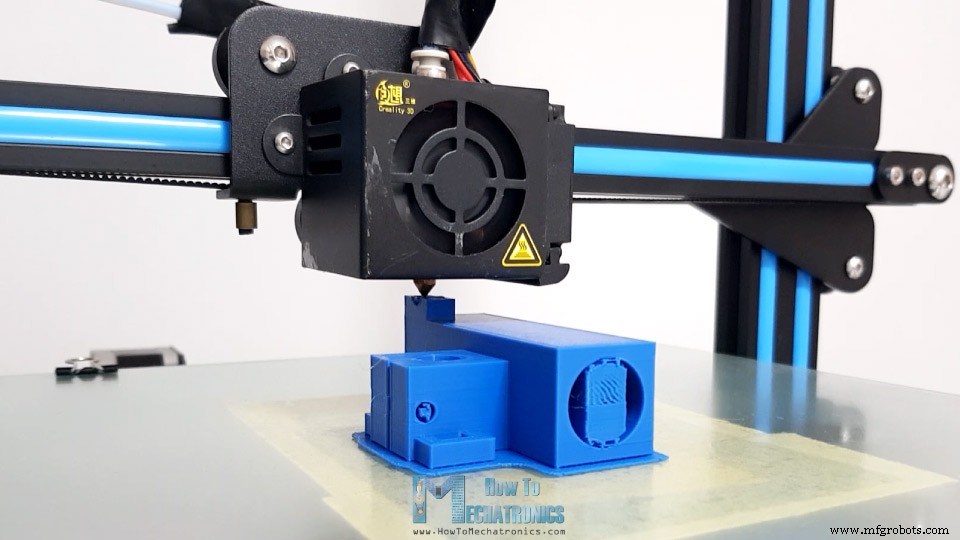

Para imprimir as peças em 3D, usei minha impressora 3D Creality CR-10, que é uma impressora 3D muito boa com preço razoável.

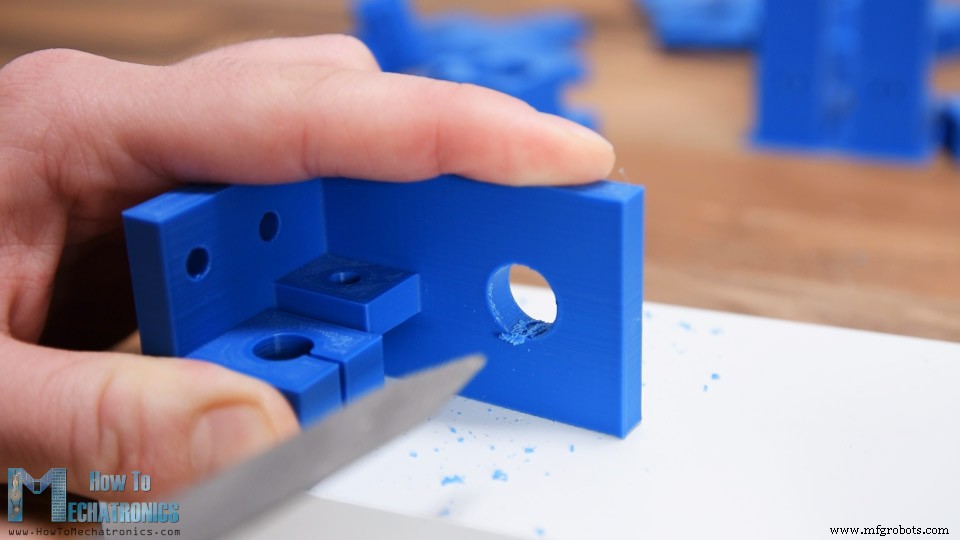

Observe que algumas das peças impressas em 3D precisam de um pouco de pós-processamento, ou o material de suporte deve ser removido antes de usar.

Em alguns casos, também tive que usar uma grosa para remover o excesso de material, acho que devido a configurações de suporte ruins no software de fatiamento.

Montagem do CNC

Enfim, agora tenho todos os materiais prontos para poder começar a montar a máquina.

Aqui está uma lista de todos os principais componentes usados nesta máquina CNC. A lista dos componentes eletrônicos pode ser encontrada abaixo na seção de diagrama de circuito do artigo.

- 6x 20x20mm 500mm T-slot Perfis de alumínio …. Amazônia / Banggood / AliExpress

- 4x hastes de trilhos lineares de 10 mm ………………….. Amazon / Banggood / AliExpress

- 6x suportes de canto de perfil com ranhura em T ………….. Amazon / Banggood / AliExpress

- 50x porcas M5 para perfis de ranhura em T………………. Amazônia / Banggood / AliExpress

- 6x rolamentos lineares 10mm ……………………… Amazon / Banggood / AliExpress

- Correia GT2 + polia dentada + polia intermediária …. Amazônia / + polia intermediária

- 2x Rolamento 5x16x5mm ……………………….. Amazon / Banggood / AliExpress ….. Nota:No vídeo estou usando rolamento de 6mm, bem como haste rosqueada e polias GT2. Aqui estou sugerindo usar 5mm porque essas dimensões são mais comuns e podem ser facilmente encontradas. Portanto, nos arquivos de download do STL, incluí também duas versões dos acopladores de eixo e os suportes de montagem para combinar essas dimensões. Portanto, considere isso ao imprimir em 3D essas peças.

- Porcas espaçadoras …………………………………/ Banggood / AliExpress

- Conjunto de variedade de primavera……………….. Amazon / Banggood / AliExpress

- Fio quente …………………………………………. Amazônia / AliExpress

- 2x haste rosqueada de 50cm ou qualquer tipo de haste de 6 ou 5mm de diâmetro dependendo do diâmetro interno das polias

- Parafusos e porcas da loja de ferragens local: M3x30 x8, M4x25 x4, M4x30 x4, M5x10/12 x40, M5x15 x8, M5x25 x4, M5x30 x4

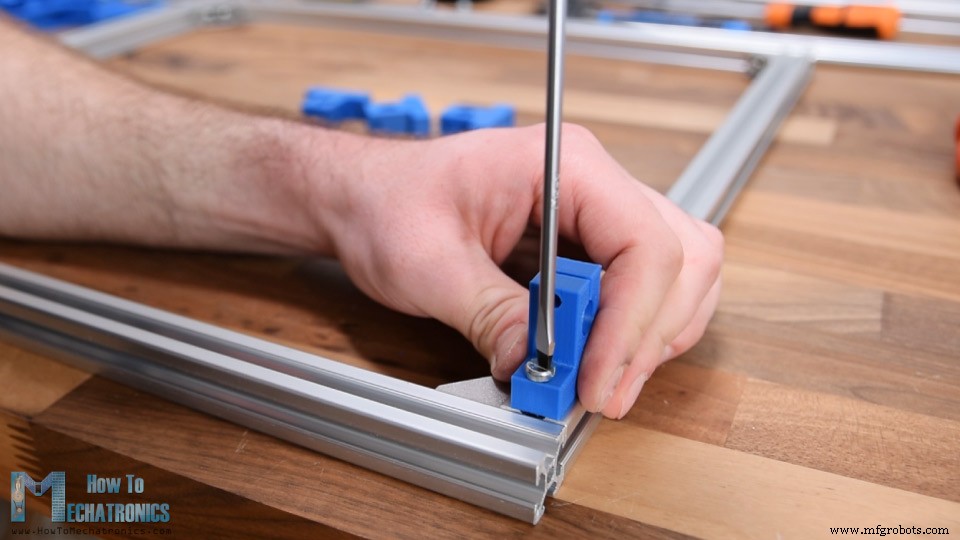

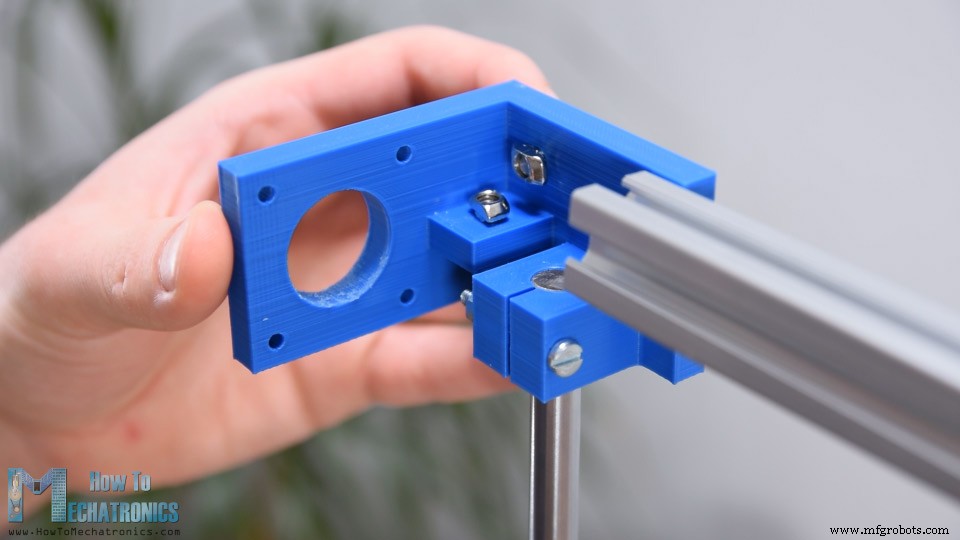

Os perfis de alumínio com ranhura em T que eu tinha tinham 60 cm de comprimento, então, de acordo com o modelo 3D, cortei cada um deles no tamanho usando uma serra manual de metal. Em seguida, usando os suportes de canto, montei a estrutura de base. Em seguida, estou instalando os batentes do eixo para o eixo X. Você vê, trabalhar com perfis de ranhura em T é tão fácil, só precisamos de alguns parafusos M5 e porcas de ranhura em T para conectar todos os tipos de coisas a eles.

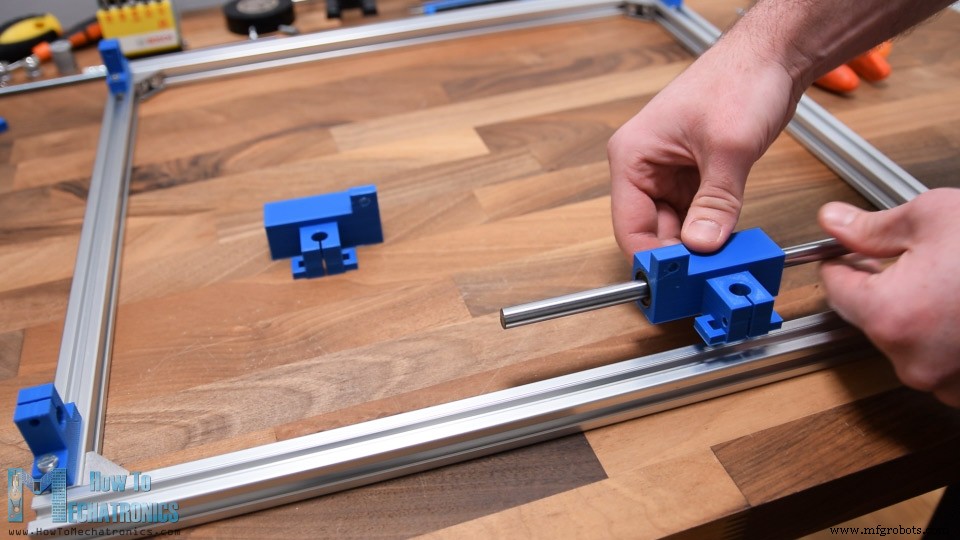

Em seguida, estou inserindo a haste do eixo através dos grampos. Enquanto meio inserido, também precisamos adicionar o bloco deslizante do eixo X. Nós apenas colocamos os dois rolamentos nele e depois os inserimos no eixo. Agora podemos deslizar o eixo para o outro lado e usando um parafuso M4 e uma porca podemos apertar o eixo no lugar. Repeti esse processo para o outro lado também.

Em seguida, precisamos instalar os eixos Y. Para isso, primeiro precisamos inserir as hastes nos blocos deslizantes do eixo X, colocá-los alinhados com a parte inferior da peça e fixá-los com porcas e parafusos M4. Então podemos inserir os blocos deslizantes do eixo Y. Esses blocos deslizantes usam apenas um único rolamento linear.

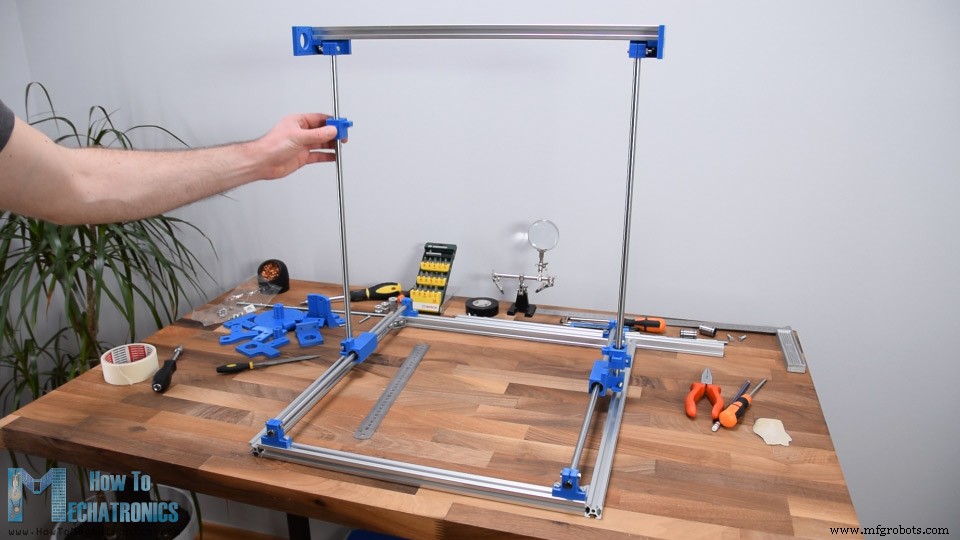

Em cima das hastes do eixo Y, precisamos anexar os suportes de montagem que conectarão as duas hastes do eixo Y com um perfil de ranhura em T na parte superior. Novamente, estamos usando o mesmo método para prendê-los às hastes. Para prender o perfil de ranhura em T aos suportes de montagem, primeiro adicionei 3 parafusos M5 e porcas de ranhura em T neles. Então eu apenas deslizei o perfil e apertei os parafusos.

Então, com isso temos a construção principal construída e podemos nos mover livremente tanto no eixo X quanto no eixo Y.

Em seguida, estou prendendo as pernas no quadro de base. Novamente, é tão simples fazer isso usando os perfis de slot T. Uma vez que as pernas estão presas, vou inserir o primeiro motor de passo para o eixo X. Neste caso estou usando porcas espaçadoras de 20mm para distanciar o eixo do motor para poder colocar uma polia de correia perto da perna mais tarde.

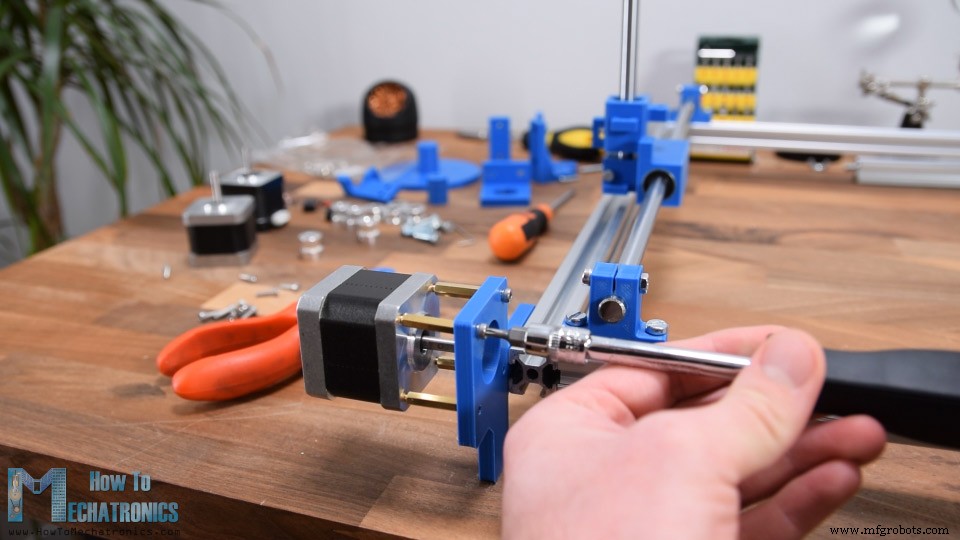

Ok, então eu tenho uma haste rosqueada simples de 6 mm que acionará as duas correias ao mesmo tempo. Então primeiro eu cortei no tamanho certo, coloquei um rolamento com 6mm de diâmetro interno na perna oposta do stepper e passei a haste rosqueada por ele. Em seguida, inseri uma porca para prender a haste ao rolamento e duas polias dentadas para as correias.

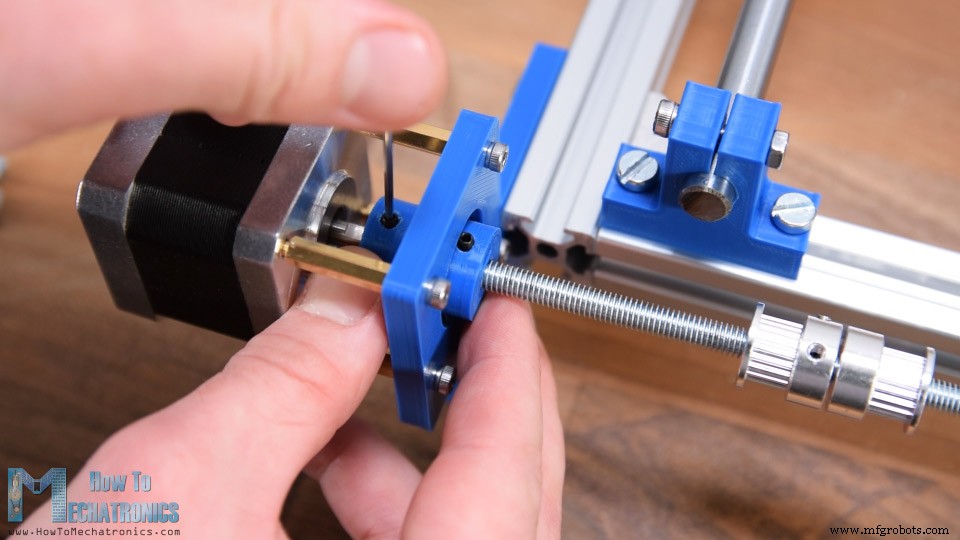

Para conectar a haste roscada aos motores de passo, imprimi em 3D um acoplador de eixo com um furo de 5 mm no lado do passo e um furo de 6 mm no lado da haste. O acoplador de eixo possui ranhuras para inserir porcas M3 e, em seguida, usando parafusos M3 ou parafusos sem cabeça, podemos prendê-lo facilmente ao eixo do motor e à haste rosqueada. Em seguida, precisamos posicionar as polias em linha com as alças dos blocos deslizantes e também prendê-las com os parafusos sem cabeça.

No lado oposto da máquina podemos inserir as duas polias intermediárias. Eu usei alguns parafusos e porcas M5 para esse fim.

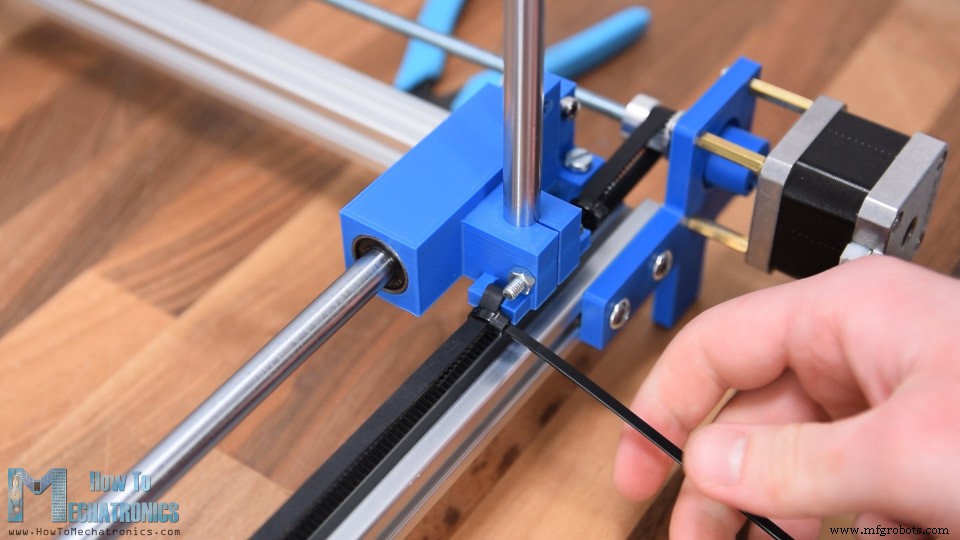

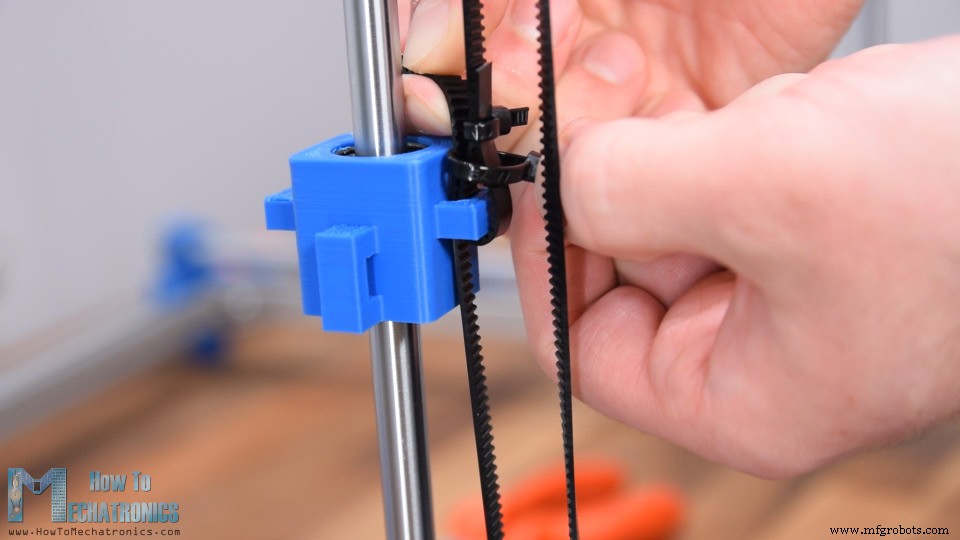

Ok, agora estamos prontos para instalar as correias GT2 para o eixo X. Primeiro, inseri e prendi o cinto no bloco deslizante com a ajuda de uma braçadeira. Depois passei a correia ao redor da polia dentada, do outro lado ao redor da polia intermediária, cortei no tamanho adequado e novamente prendi no outro lado do bloco deslizante usando uma braçadeira.

Eu repeti esse processo para o outro lado também. Ao fixar o outro lado, devemos garantir que os dois blocos deslizantes estejam na mesma posição no eixo X. Para isso, podemos simplesmente deslocá-los para a extremidade dos trilhos e assim podemos apertar o cinto e prendê-lo com uma braçadeira. Com isso é feito o mecanismo de deslizamento do eixo X.

Relacionado:Plotter de caneta DIY com trocador automático de ferramentas | Máquina de desenho CNC

A seguir, com o mesmo método, montaremos o mecanismo do eixo Y. Para prender novamente o cinto ao bloco deslizante, usamos braçadeiras. Aqui o bloco deslizante tem apenas uma alça e para prender o cinto, primeiro eu amarrei uma ponta do cinto, depois estiquei o cinto para ficar bem apertado e com outro prendedor peguei as duas pontas do cinto. Agora eu posso apenas remover a gravata anterior e cortar o excesso de cinto. Como mencionado anteriormente, ao fixar a correia do outro lado, devemos nos certificar de que os dois blocos deslizantes estejam na mesma posição no eixo Y. Com isso o mecanismo do eixo Y também é feito.

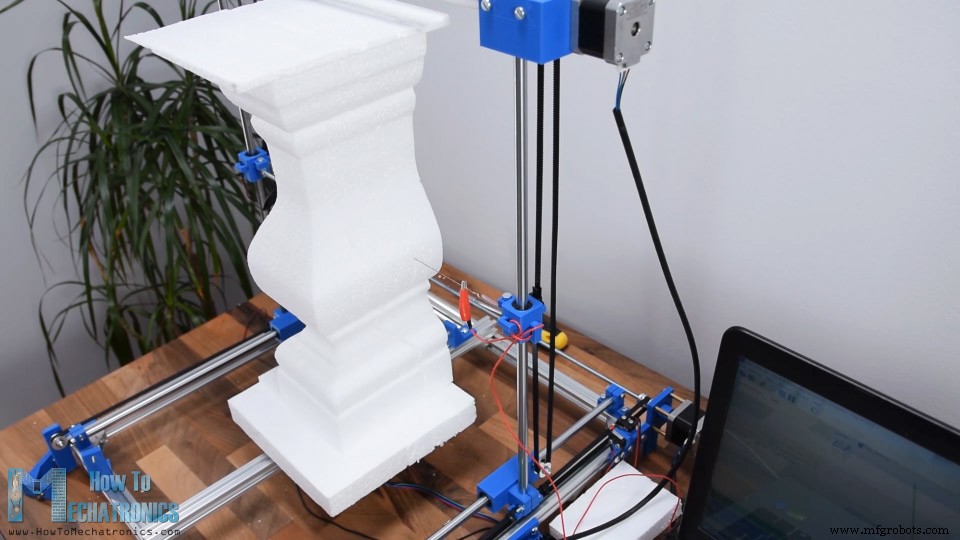

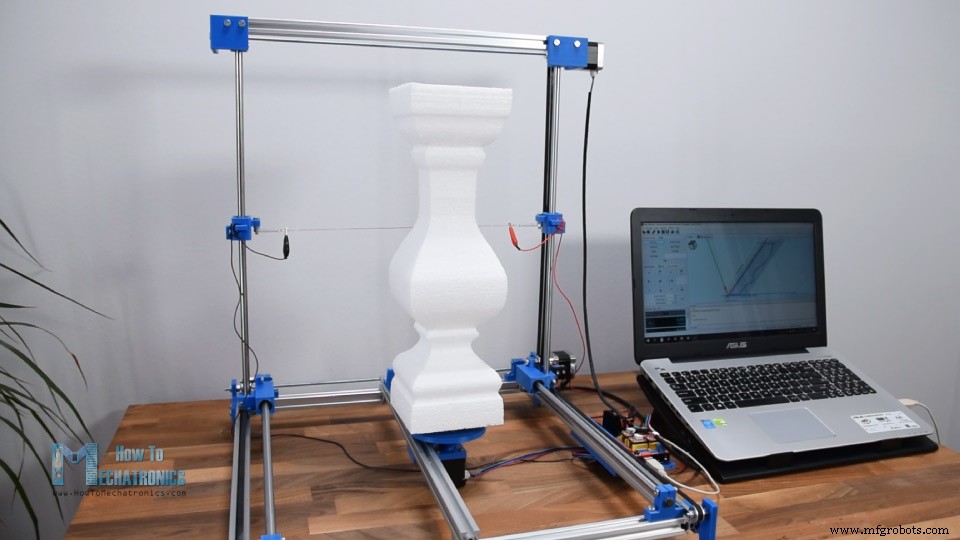

Em seguida, anexarei mais um perfil de slot T no eixo X. Este perfil servirá para a fixação do 3º motor de passo, bem como para a colocação das peças de espuma sobre ele. Com o 3º motor de passo podemos fazer formas 2.5D ou até tridimensionais com esta máquina, como por exemplo a peça de xadrez.

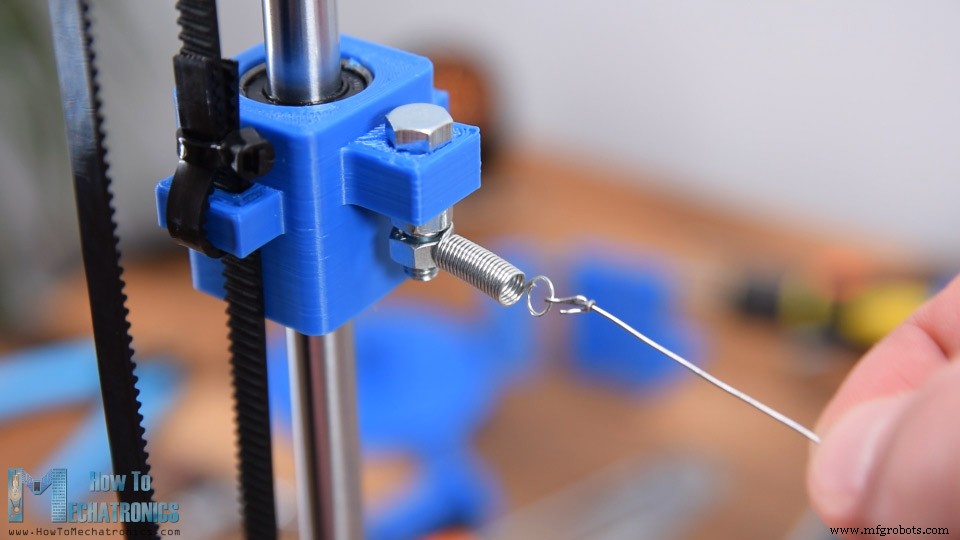

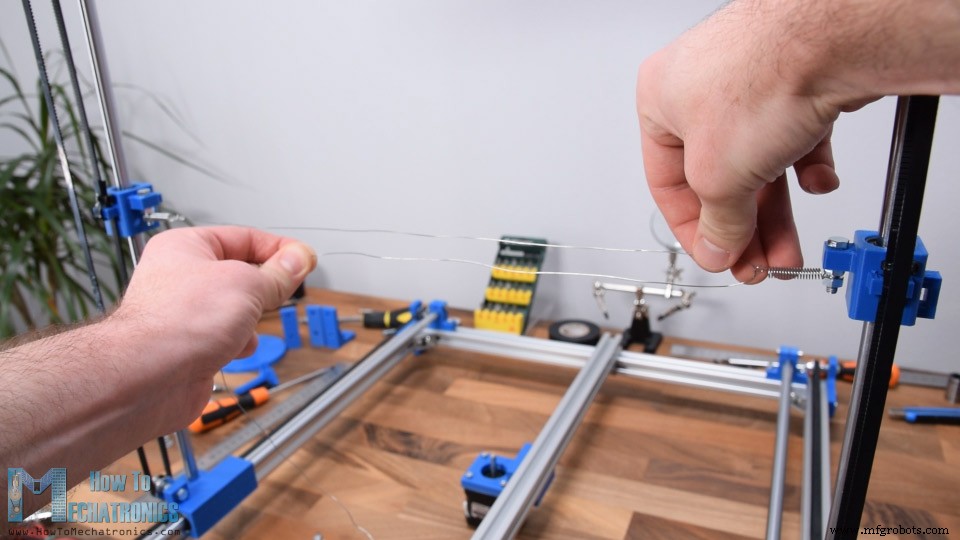

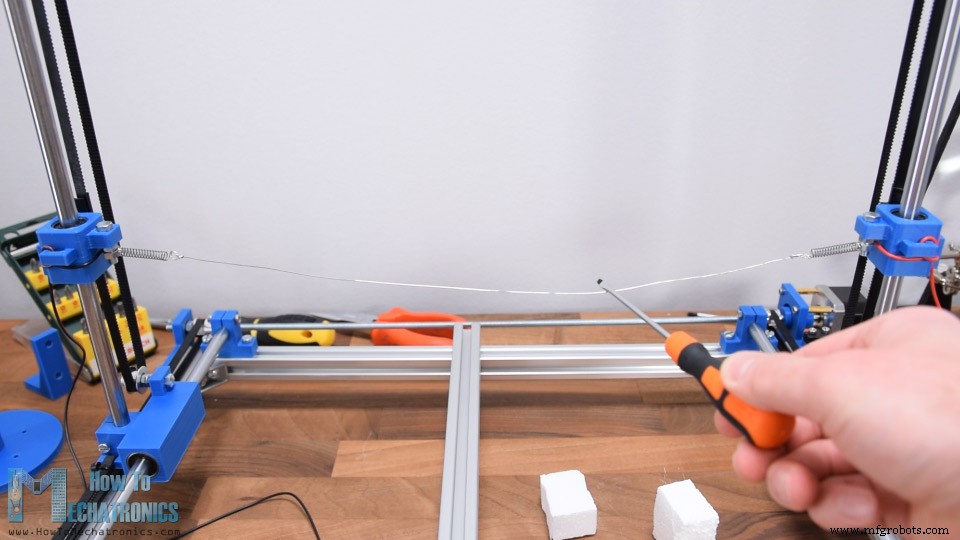

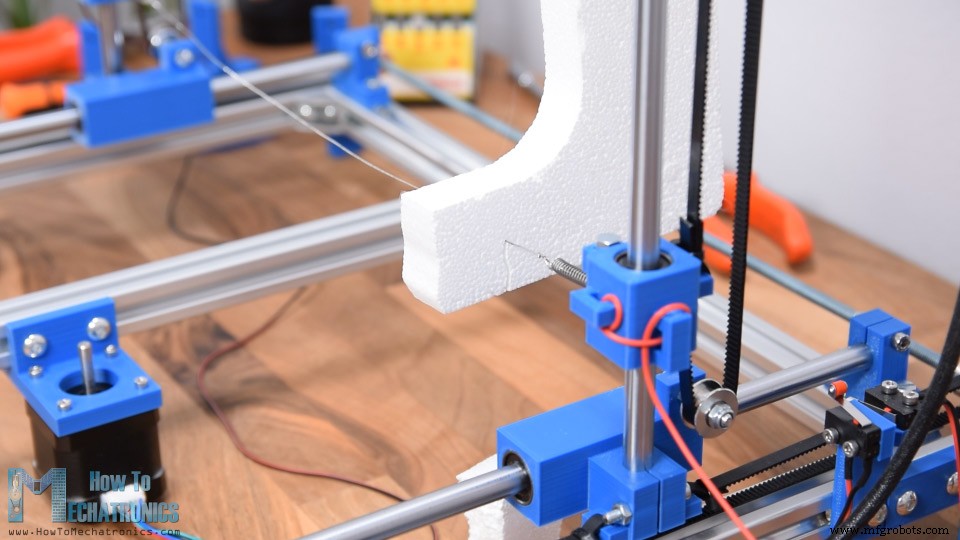

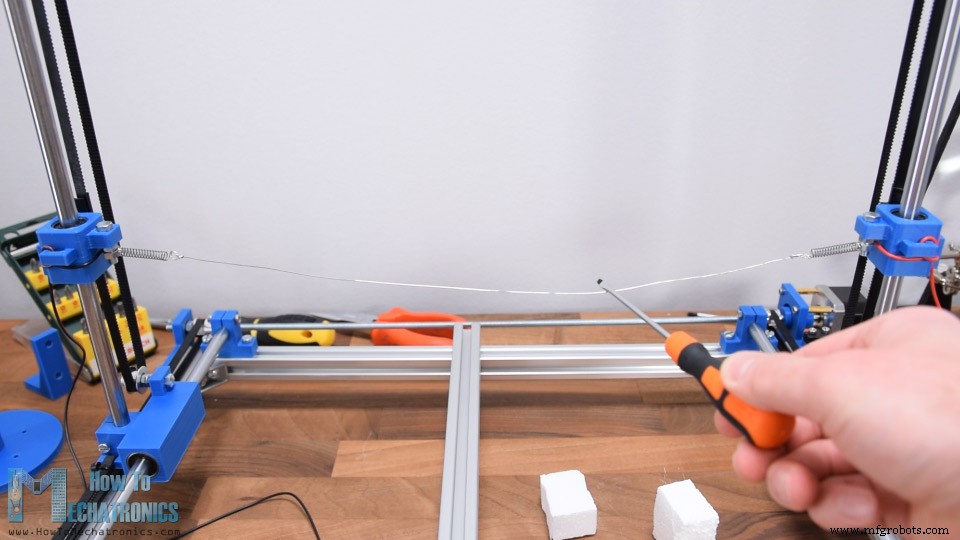

Tudo bem, então, em seguida, precisamos instalar o fio de resistência. Este fio precisa ser capaz de suportar altas temperaturas, mantendo a temperatura uniforme em todo o seu comprimento. Isso geralmente é um fio de nicromo ou um fio de pesca de aço inoxidável que são realmente baratos e fáceis de obter. Para funcionar corretamente, o fio precisa ser tensionado entre as duas torres ou blocos deslizantes e aqui está como eu fiz isso. Anexei parafusos M5 em ambos os blocos deslizantes e adicionei pequenas molas de extensão a eles.

Então eu simplesmente prendi o fio nas molas. Eu tensionei o fio tanto quanto as molas permitiram. O fio precisa ser tensionado assim com molas porque quando esquentar também vai estender seu comprimento e assim as molas vão conseguir compensar isso.

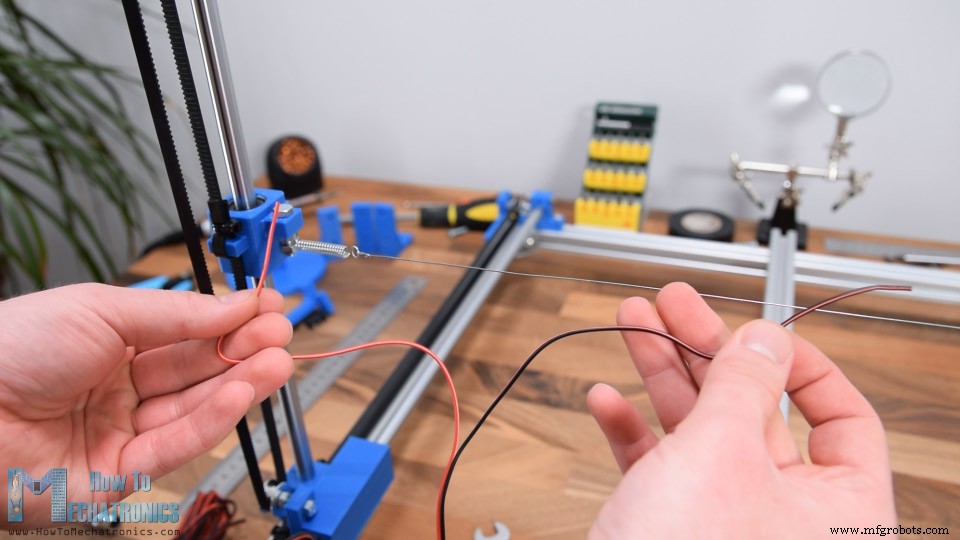

Ok, então a seguir podemos conectar o fio de resistência com fios elétricos. Usaremos energia CC para que a polaridade não importe, é apenas importante que uma corrente flua através do fio para aquecer. Aqui, certifique-se de que seu fio elétrico seja suficiente para suportar consumos de corrente de cerca de 3 a 5 amperes. No meu caso, estou usando fio de calibre 22, mas sugiro fio de calibre 20 ou 18 com certeza.

Inicialmente prendi o fio elétrico entre as duas porcas, para que a corrente passasse pela bobina até o fio de resistência. Isso realmente não funcionou muito bem e eu vou te mostrar o porquê em um minuto. Conduzi o fio pelas alças do bloco deslizante para ficar limpo e longe do fio quente.

Em seguida, precisamos instalar os batentes finais ou interruptores de limite da máquina CNC. Estas micro chaves fim de curso possuem 3 conexões, aterramento, conexão normalmente aberta e normalmente fechada. Inicialmente eu os conectei a conexões normalmente abertas, mas depois de con

realizando alguns testes mudei para conexão normalmente fechada porque dessa forma a máquina funciona mais estável.

O problema é o ruído elétrico gerado enquanto a máquina CNC funciona que aciona falsamente os interruptores como se fossem pressionados e faz com que a máquina pare de funcionar.

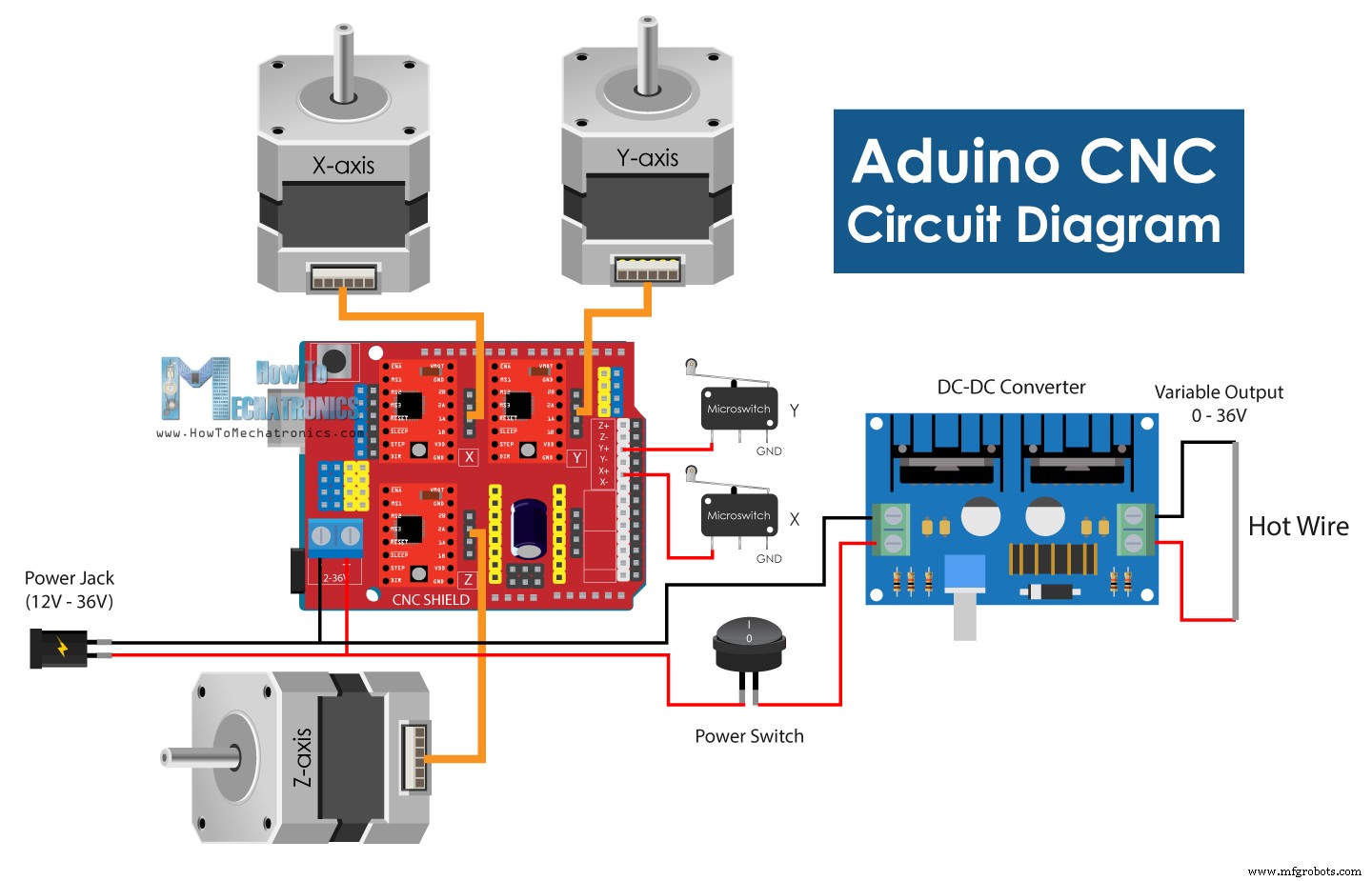

Diagrama de circuito do cortador de espuma CNC do Arduino

A seguir, podemos conectar os cabos dos motores de passo e então ver como conectar todos os componentes eletrônicos. Aqui está um diagrama de circuito de como tudo precisa ser conectado.

Claro, o cérebro desta máquina CNC é uma placa Arduino. Junto com ele também precisamos de um Arduino CNC Shield, três drivers de passo A4988 e um conversor DC para DC para controlar a temperatura do fio quente.

Você pode obter os componentes necessários para este projeto nos links abaixo:

- Motor de passo – NEMA 17…………

- Driver de passo A4988……………….…

- Arduino CNC Shield …………………….. Amazon / Banggood / AliExpress

- Arduino Uno………………………………..…

- Conversor DC-DC ……………………………

- Interruptor de limite …………………………………….. Amazon / Banggood / AliExpress

- Fonte de alimentação CC …………………………… Amazon / Banggood / AliExpress

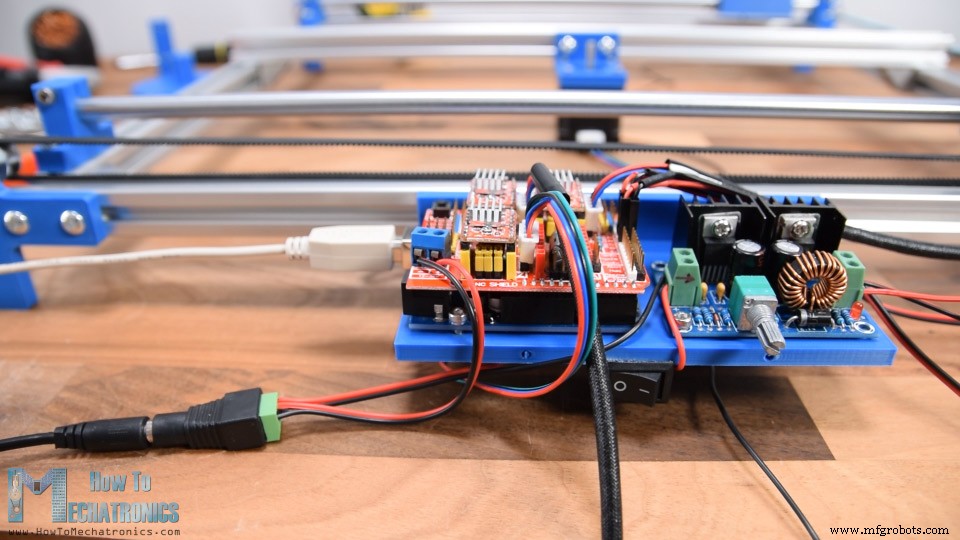

Eu imprimi em 3D um suporte para os componentes eletrônicos que prendi em um lado do perfil do slot T. Usando parafusos M3 primeiro, prendi a placa Arduino ao suporte e, em seguida, inseri o escudo CNC do Arduino em cima dela.

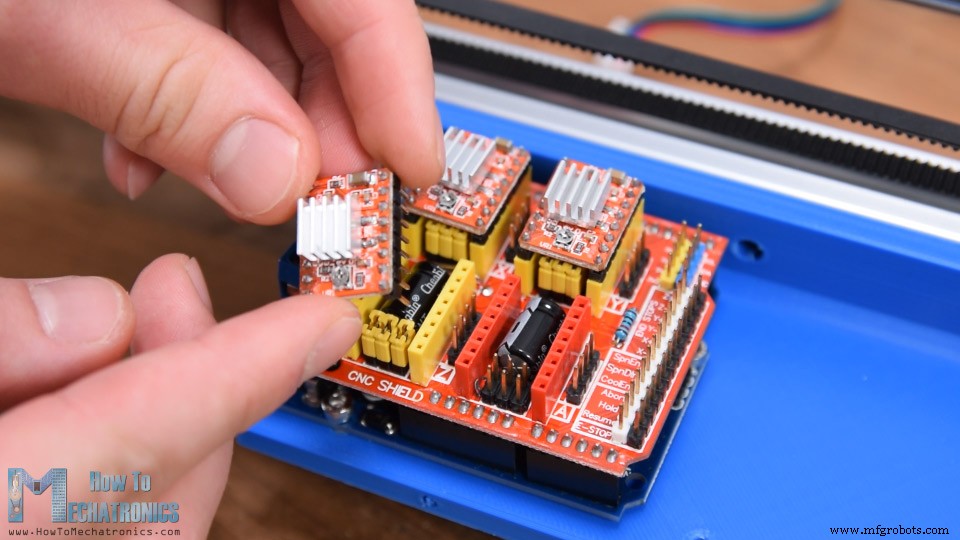

Em seguida, precisamos selecionar a resolução na qual os drivers de passo acionarão os motores usando alguns jumpers. No meu caso eu escolhi a resolução do 16º passo adicionando três jumpers para cada driver e assim os steppers terão movimentos mais suaves.

Ao colocar os drivers certifique-se de que sua orientação esteja correta, o potenciômetro pequeno pode ser um indicador para o que deve estar orientado para o lado inferior da blindagem.

Continuei com a fixação do conversor DC no lugar. Em seguida, conectei os três motores de passo ao escudo do CNC do Arduino, bem como os dois interruptores de limite aos pinos de parada final X+ e Y+. Para alimentar a máquina, usarei uma fonte de alimentação 12V 6A DC. O escudo do Arduino CNC pode realmente funcionar de 12 a 36 volts e também o conversor CC específico que eu uso pode funcionar com as mesmas tensões. Na entrada do Conversor DC adicionei um interruptor para poder ligar e desligar o fio quente separadamente. Na saída do conversor DC eu simplesmente conectei os dois fios das duas pontas do fio de resistência. Finalmente, podemos conectar e alimentar o Arduino através da porta USB e alimentar o escudo CNC do Arduino e os motores de passo através do plugue de alimentação DC.

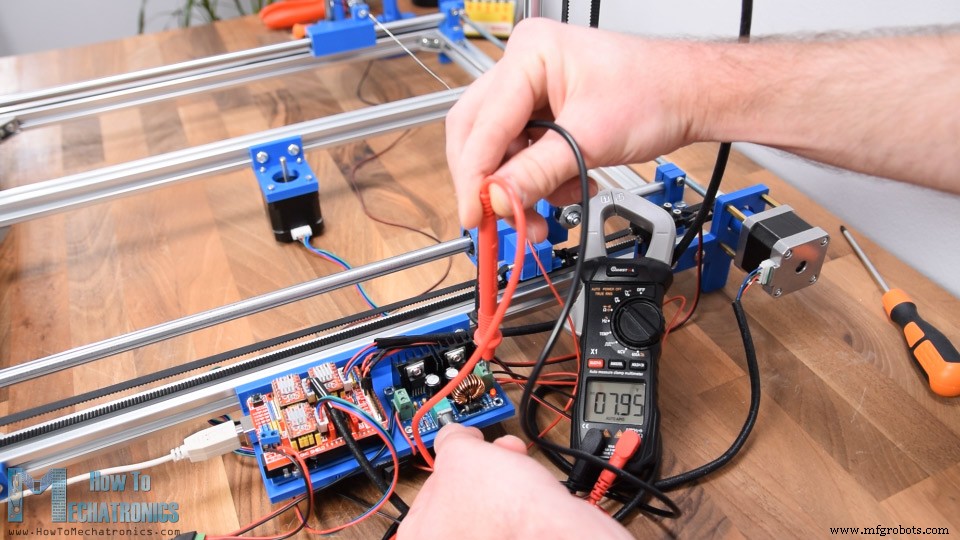

Tudo bem, agora é hora de testar a máquina se está funcionando corretamente e vou começar com o fio quente. Você pode ver aqui que tenho 0 volts na entrada do conversor CC e, quando ligo o interruptor, recebo 12V na entrada. Em seguida, na saída do conversor DC novamente, temos zero volts, mas ao começar a girar o potenciômetro, podemos ajustar a tensão de saída de 0 a 12V e assim a corrente flui pelo fio quente e intempestivamente sua temperatura.

A melhor maneira de testar em qual tensão você deve definir a saída do conversor CC é tentar cortar um pedaço de espuma. O fio quente deve ser capaz de cortar a espuma sem muita resistência e flexão.

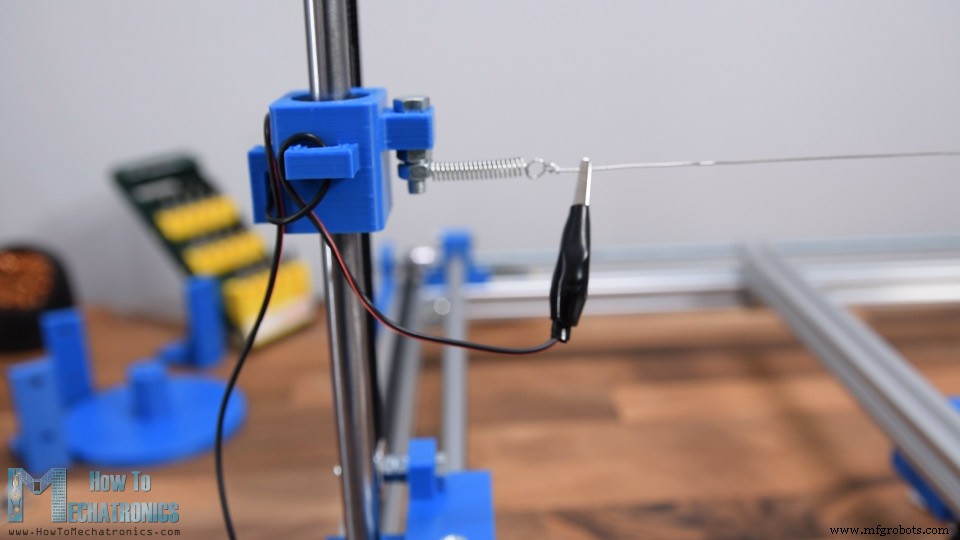

No entanto, após o teste inicial, você pode ver o que aconteceu com meu fio quente. Estendeu-se devido ao calor e as molas que deveriam compensar isso não fizeram o seu trabalho.

Na verdade, as molas perderam sua funcionalidade devido ao superaquecimento, pois com essa configuração a corrente também passava por elas.

Então, substituí as molas antigas por novas, e agora contornei as molas conectando os fios elétricos diretamente ao fio de resistência com a ajuda de alguns grampos jacaré.

Software para máquinas CNC Arduino

Ok, agora é hora de dar vida a esta máquina e torná-la uma verdadeira máquina CNC.

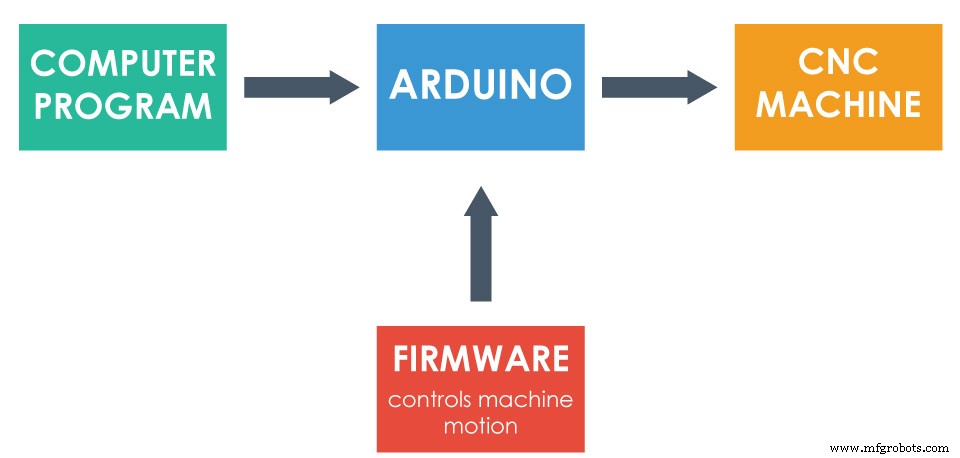

Para isso, primeiro precisamos fazer o upload de um firmware para o Arduino que controla o movimento da máquina. A escolha mais popular para máquinas CNC DIY é o firmware GRBL.

É de código aberto e podemos baixá-lo no GitHub.com. Depois de baixá-lo como um arquivo zip, podemos extraí-lo, copiar a pasta “grbl” e colá-lo no diretório da biblioteca do Arduino. Então podemos abrir o Arduino IDE e em File> Examples> grbl escolher o exemplo grblUpload. Agora precisamos selecionar a placa Arduino que estamos usando, Arduino UNO, e selecionar a porta COM à qual nosso Arduino está conectado e, finalmente, fazer o upload deste sketch para o Arduino. Uma vez carregado, agora o Arduino sabe ler códigos G e como controlar a máquina de acordo com eles.

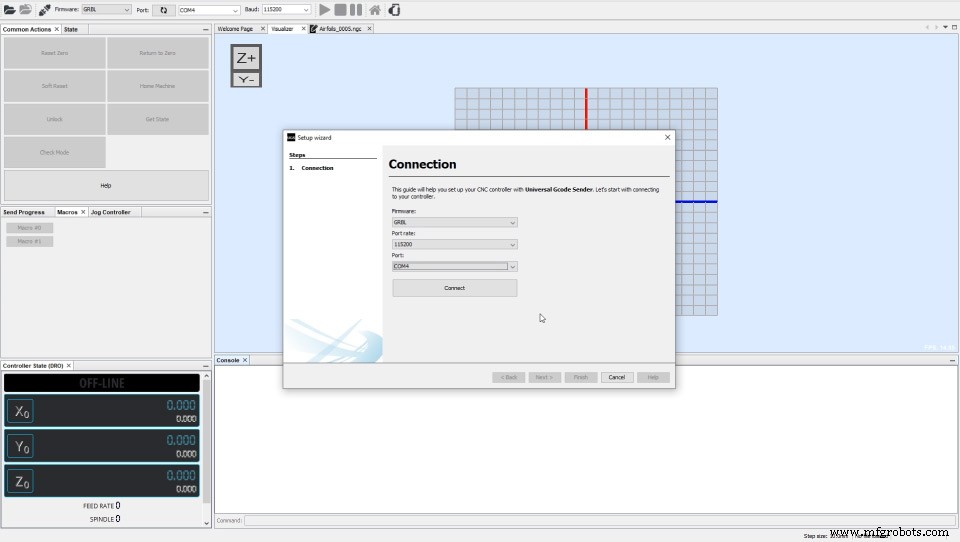

Em seguida, precisamos de algum tipo de interface ou controlador que se comunique e diga ao Arduino o que fazer. Novamente, estou escolhendo um programa de código aberto para esse propósito e esse é o Universal G-Code Sender.

Baixei a versão 2.0 da plataforma. Para executar o programa, precisamos extrair o arquivo zip, ir para a pasta “bin” e abrir qualquer um dos arquivos executáveis ugsplatfrom. Este é realmente um programa JAVA, portanto, para poder executar este programa primeiro, precisamos instalar o JAVA Runtime Environment. Também podemos baixá-lo gratuitamente em seu site oficial.

Portanto, uma vez que abrimos o programa Universal G-Code Sender, primeiro precisamos executar o assistente de configuração para configurar a máquina.

Aqui precisamos apenas selecionar a porta adequada e conectar o programa ao Arduino. Uma vez estabelecida a conexão, podemos verificar o sentido de movimento dos motores clicando nos botões. Se necessário, podemos inverter a direção. Escolhi os movimentos positivos para ir da posição inicial onde os interruptores de limite estão localizados para os outros lados.

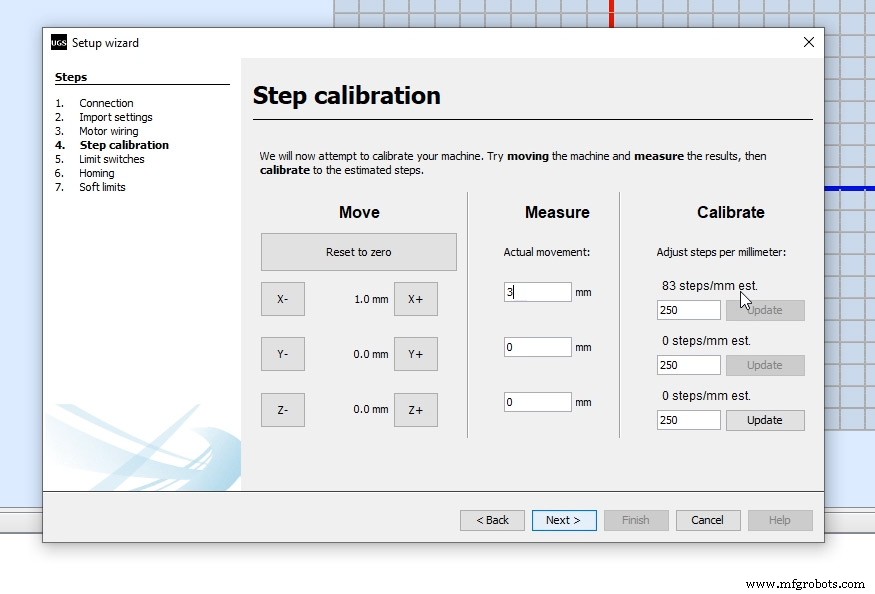

Em seguida, precisamos calibrar as etapas dos motores para obter movimentos corretos e precisos. Como selecionamos 16 th resolução de passo nos drivers, e os motores têm 200 passos físicos, o que significa que serão necessários 3200 passos para que o motor faça um movimento completo de 360 graus. Agora dependendo do tipo de transmissão, ou neste caso o tamanho das polias, precisamos calcular o número de passos que o motor precisa para que a máquina se mova 1mm. O valor padrão aqui é definido como 250 passos por mm. Então, uma vez que clicamos em um desses botões de movimento, o motor fará 250 passos.

Agora, na realidade, usando uma régua medimos o movimento real que a máquina fez e inserimos esse número aqui no programa. De acordo com isso, o programa calculará e nos informará para que valor devemos alterar e atualizar o parâmetro steps/mm. No meu caso são 83 passos/mm. Quanto ao eixo Z, defino para 400 passos/mm, ou seja, um valor de 1mm para o eixo Z fará uma rotação de 45 graus.

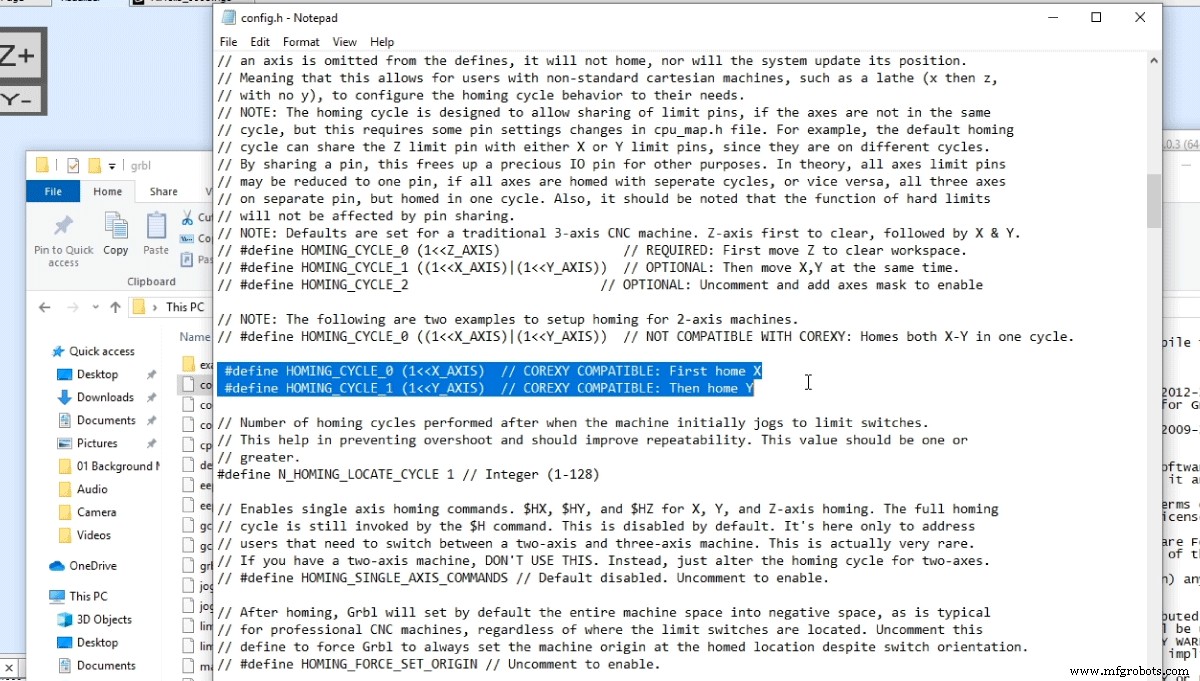

Em seguida, precisamos verificar se os interruptores de limite funcionam corretamente. Dependendo se os conectamos NO ou NC, também podemos invertê-los aqui. Assim como eu disse antes, a conexão NC funcionou melhor para mim. De qualquer forma, aqui precisamos notar que precisamos desligar o interruptor de limite do eixo Z, pois não temos um em nossa máquina. Se não o desligarmos, não poderemos colocar a máquina em casa. Para fazer isso, precisamos ir para a pasta grbl na biblioteca do Arduino e editar o arquivo config.h.

Aqui precisamos encontrar as linhas do ciclo de retorno e comentar o conjunto padrão para máquina CNC de 3 eixos e descomentar a configuração para máquinas de 2 eixos. Agora precisamos salvar o arquivo e reenviar o exemplo grblUpload para o Arduino. Observe que você provavelmente deve reiniciar os programas novamente para que tudo funcione corretamente.

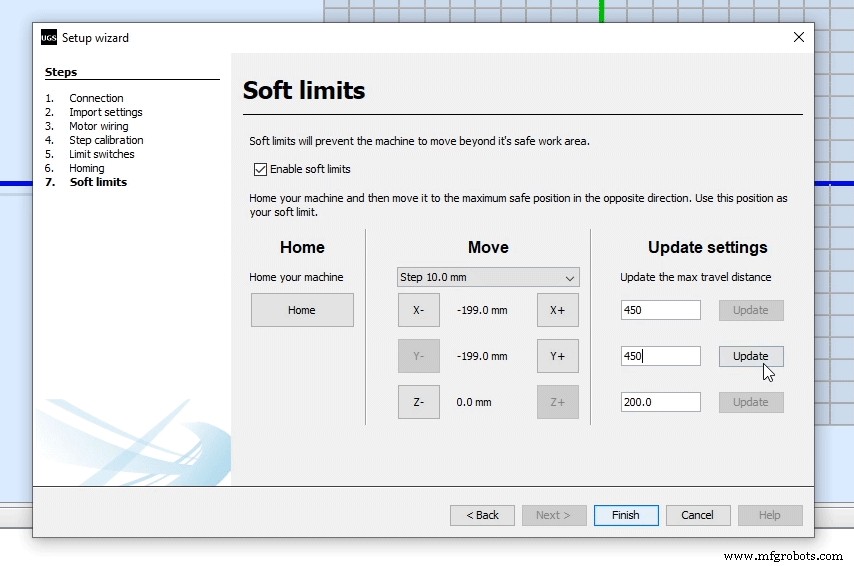

Tudo bem, então, em seguida, podemos tentar fazer o home da máquina usando o botão Try homing. Quando clicado, a máquina deve começar a se mover em direção ao interruptor de limite X e, uma vez pressionado, começará a mover o eixo Y. Se necessário, podemos alterar as direções dos interruptores de limite. No final do assistente de configuração, podemos definir Soft Limits que limitam a distância máxima que a máquina pode percorrer em cada direção. No meu caso é 45x45cm.

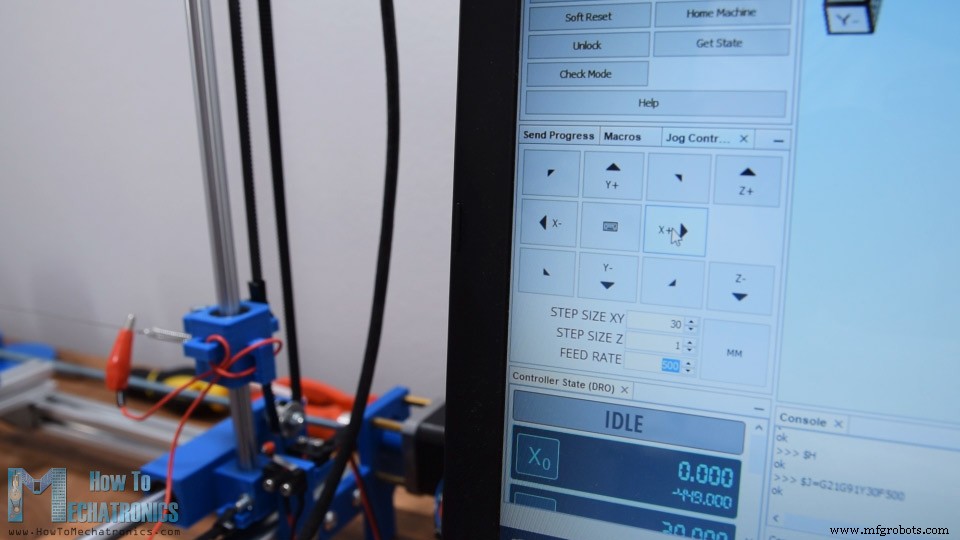

Ok, então agora o programa está pronto para funcionar. Antes de cada uso, você deve sempre colocar a máquina em casa e então você pode fazer o que quiser. Primeiro, sugiro brincar e testar o controlador Jog ou mover manualmente a máquina. Além disso, neste ponto você deve tentar cortar alguns pedaços de espuma para descobrir qual taxa de alimentação ou velocidade de movimento será a mais adequada para você.

Portanto, você deve brincar com a temperatura do fio quente e a taxa de alimentação para descobrir o que fará com que você obtenha os cortes mais limpos e precisos em suas peças de espuma.

Gerando código G para a máquina CNC

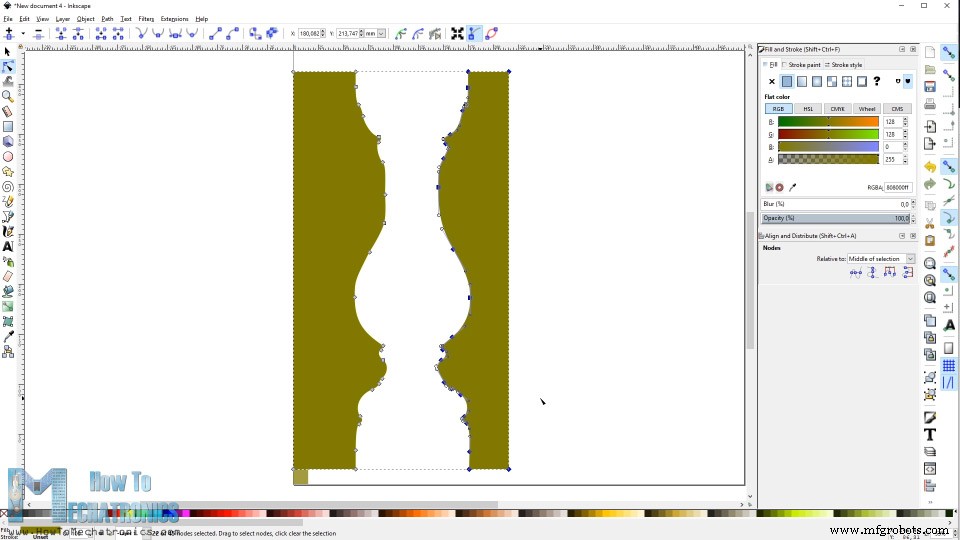

Por fim, o que resta neste vídeo é dar uma olhada em como preparar os desenhos para que a máquina CNC possa moldá-los. Para isso, precisamos de um software de gráficos vetoriais e, novamente, escolhi um de código aberto, que é o Inkscape. Você pode baixá-lo gratuitamente em seu site oficial.

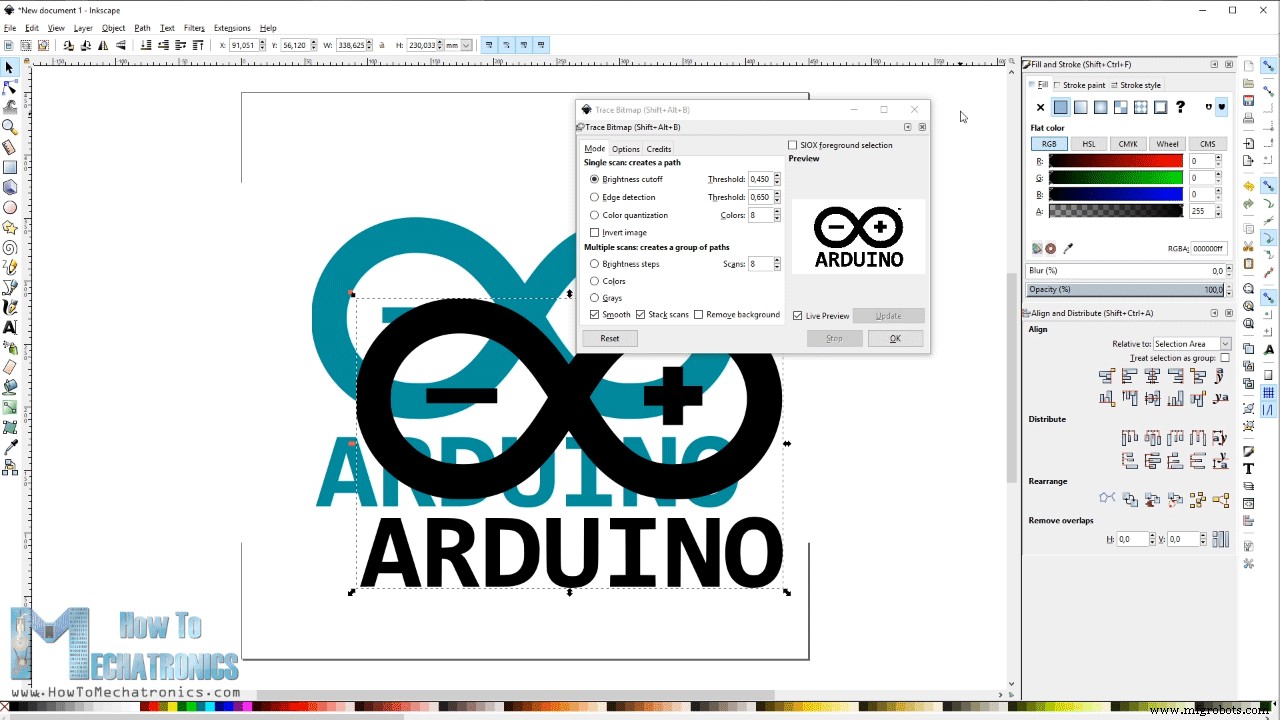

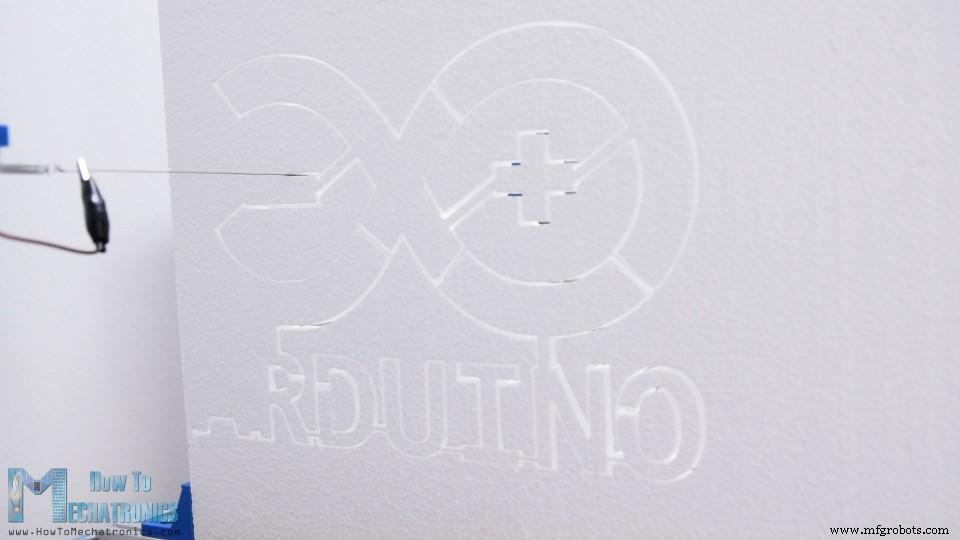

Mostrarei dois exemplos de como preparar o código G para a máquina CNC do Arduino usando o Inkscape. Então, primeiro devemos definir o tamanho da página para o tamanho da nossa área de trabalho e isso é 45x45cm. Para o primeiro exemplo baixei uma imagem do logotipo do Arduino e importei para o programa. Usando a função Trace Bitmap, precisamos converter a imagem para o formato vetorial.

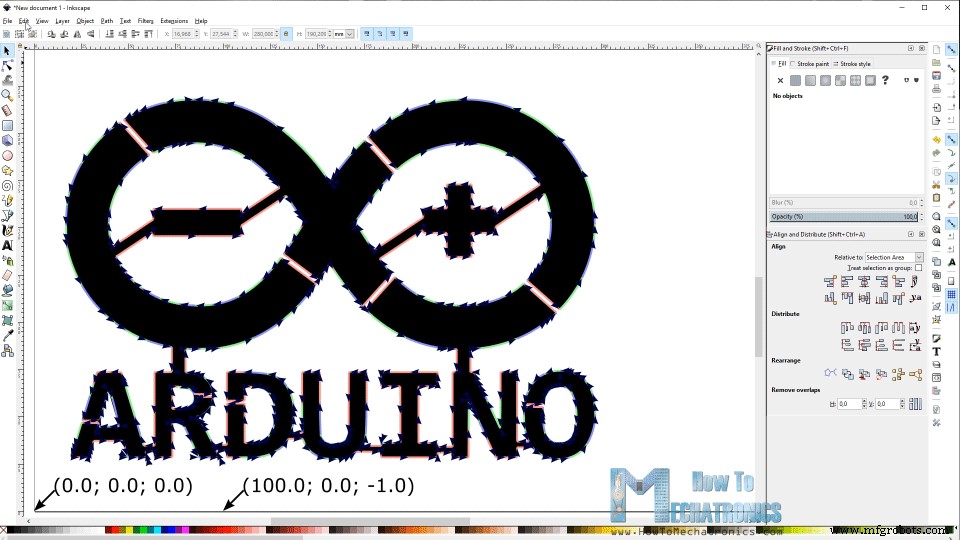

Agora, para poder cortar essa forma com o fio quente, precisamos fazer com que a forma seja um caminho contínuo. Isso porque o fio quente está sempre presente na área de trabalho, não pode ser levantado como por exemplo um pouco ou desligado no caso de um laser, enquanto viaja de uma letra para outra ou forma. Portanto, usando quadrados simples, conectei todas as peças separadas. Fazemos isso selecionando as peças e depois usamos a função União. Por outro lado, os loops fechados internos precisam ser abertos e fazemos isso usando a função Difference.

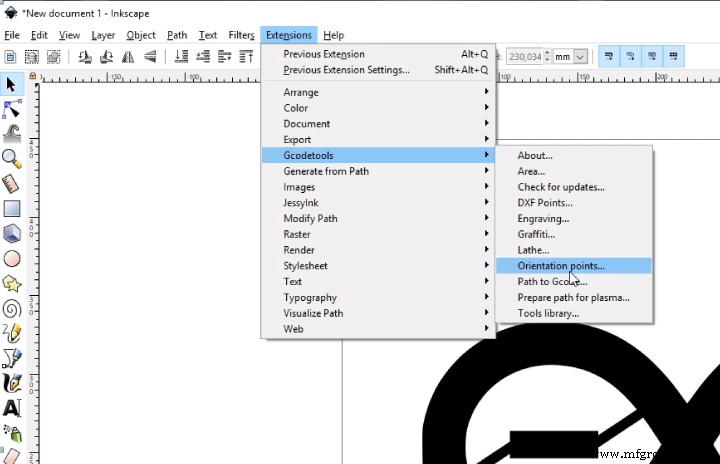

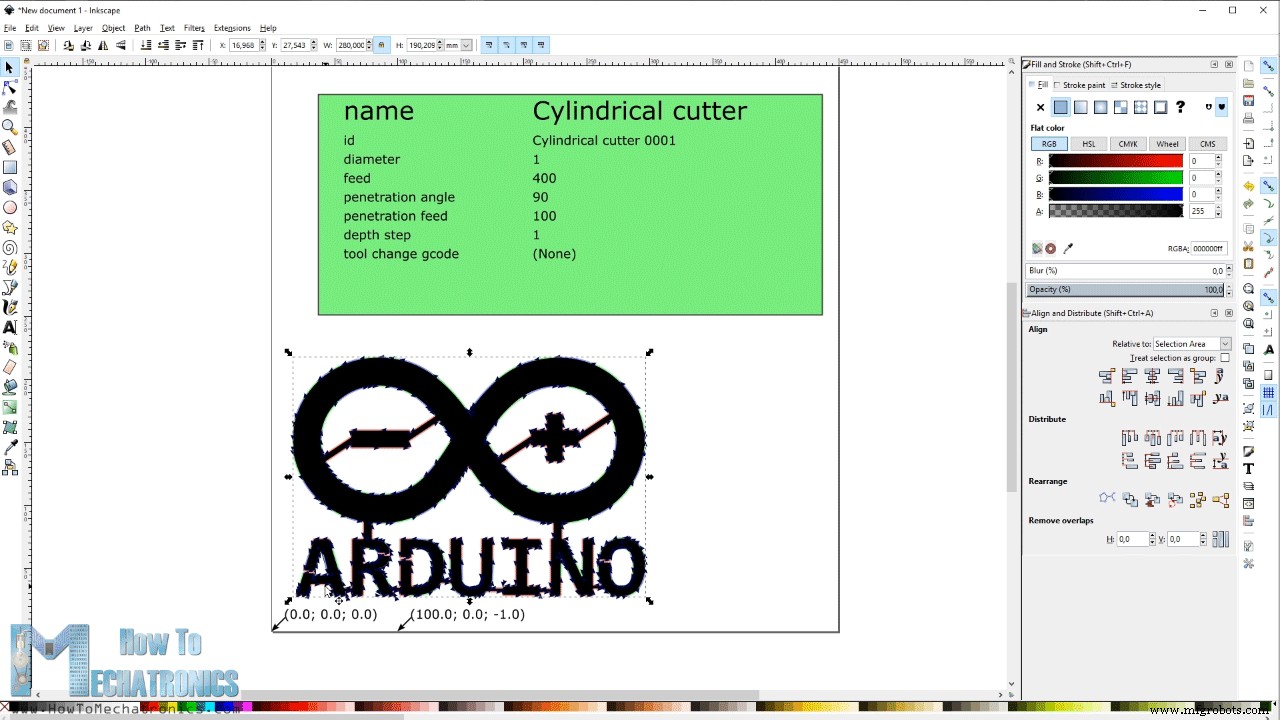

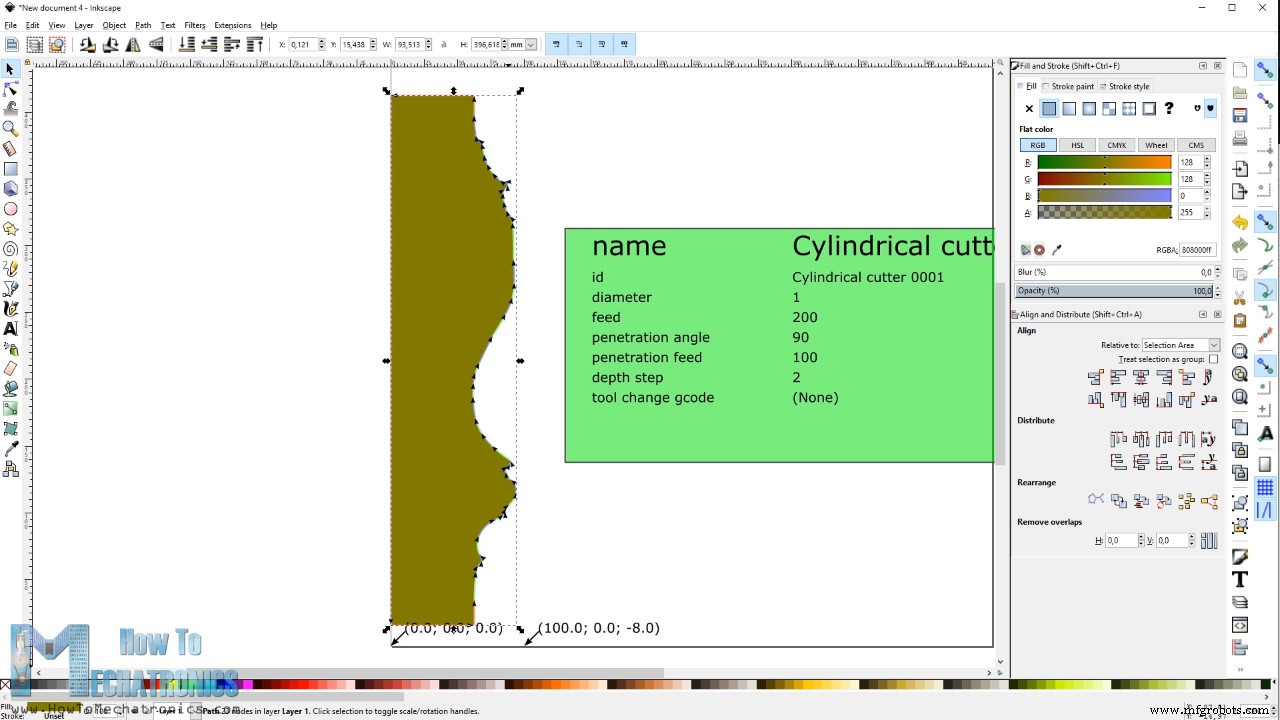

Assim, uma vez que tenhamos nosso desenho pronto, podemos usar a extensão Gcodetools para gerar o código G. Primeiro, precisamos gerar pontos de orientação.

Então podemos dimensionar nosso modelo para o tamanho desejado. Em seguida, precisamos ir para a biblioteca de ferramentas e com isso definir a ferramenta que estamos usando para a máquina CNC do Arduino. Podemos selecionar um cilindro, pois o fio obviamente tem uma forma cilíndrica. Aqui podemos alterar os parâmetros como diâmetro da ferramenta, defini-lo para 1mm, bem como a taxa de avanço. Os outros parâmetros não são importantes neste momento. Finalmente, agora podemos gerar o código G para esta forma usando a função Path to Gcode.

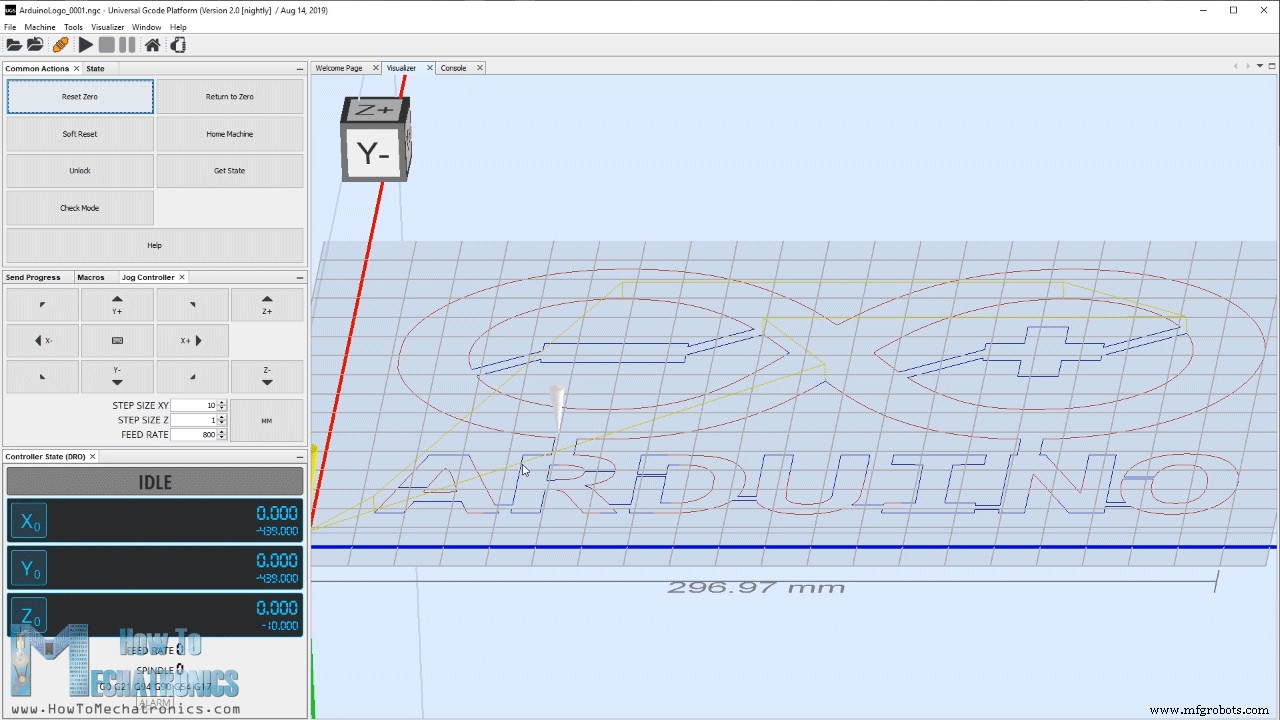

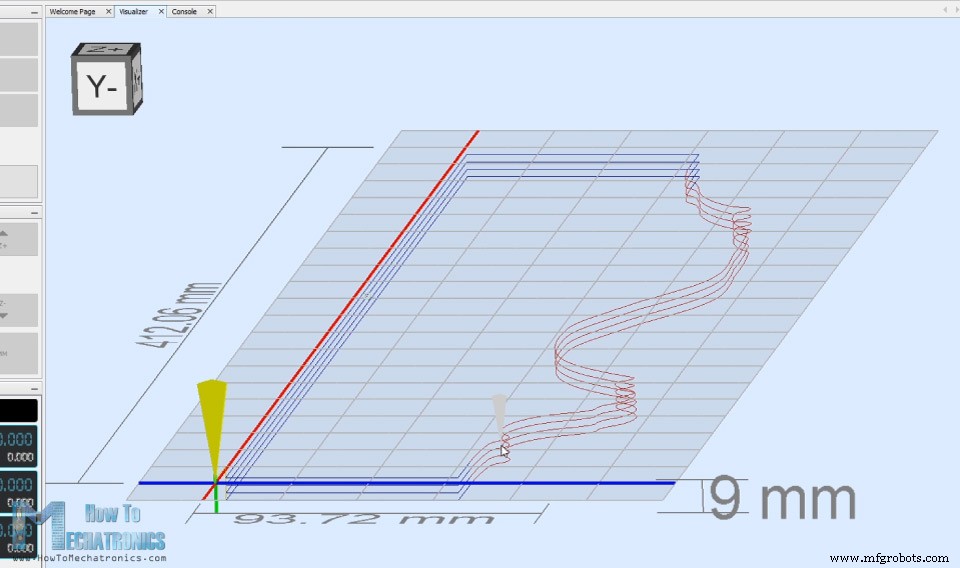

O código G é simplesmente um conjunto de instruções que o GRBL ou o Arduino podem entender e de acordo com eles acionam os motores de passo. Então agora, podemos abrir o Gcode no programa emissor do código G Universal e através da janela Visualizer podemos ver esse caminho que a máquina deve percorrer.

No entanto, podemos notar aqui linhas amarelas que representam uma viagem vazia, ou viajam pelo ar no caso de usar um bit ou laser. Como mencionei anteriormente, neste caso o fio quente não pode se mover nessas viagens, pois o fio cortaria o material e estragaria a forma. Aqui podemos realmente notar que não temos um único caminho para a forma inteira porque esquecemos de abrir as áreas fechadas dentro do logotipo. Então, podemos simplesmente voltar ao desenho, abrir essas áreas fechadas e gerar o código G novamente.

Mais uma coisa para mencionar que é uma boa ideia selecionar seu próprio ponto de partida clicando duas vezes na forma, selecione um nó e selecione Quebrar caminho no nó selecionado. Agora, se abrirmos o novo código G, podemos ver que o caminho começa no A posterior, passa por toda a forma e termina na letra A.

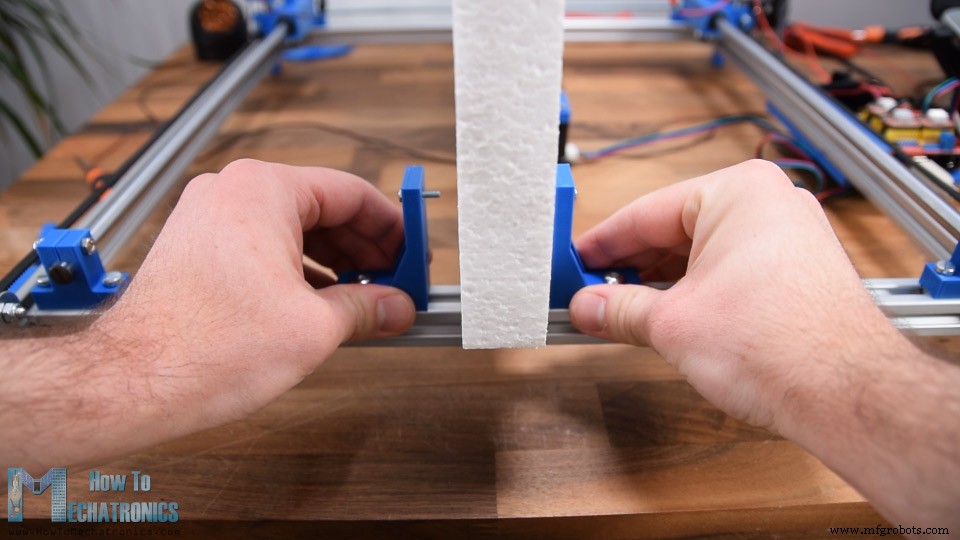

Para prender as peças de espuma na máquina CNC fiz esses suportes simples que possuem parafusos M3 que penetram na espuma e a mantêm no lugar.

Ok, agora vou mostrar mais um exemplo de como fazer uma forma tridimensional. Faremos uma forma de pilar quadrado que precisa ser cortado em quatro lados a 90 graus um do outro.

Eu tenho a forma do pilar com o método Trace Bitmap mostrado anteriormente. Agora podemos desenhar um retângulo simples do tamanho do pilar e vamos subtrair o pilar do retângulo. Vamos excluir um dos lados, pois precisamos apenas de um caminho de perfil do pilar. Então, este é o caminho real que a máquina CNC deve fazer e, após cada passagem, precisamos girar o 3 rd passo 90 graus.

Para fazer isso ao criar os pontos de orientação, precisamos definir a profundidade Z para -8mm. Então, nos parâmetros da ferramenta, precisamos definir o passo de profundidade para o valor de 2 mm. Agora depois de gerar o código G, podemos abri-lo no remetente do código G e podemos ver que a máquina fará 4 passagens do mesmo caminho com 2mm de diferença de profundidade. No caso de um roteador CNC, isso significaria que cada vez que a broca ficará 2 mm mais profunda para cortar o material, mas aqui, como mostrado anteriormente, configuramos o eixo Z para girar 45 graus a cada milímetro ou 90 graus para deslocamento do motor de passo Z de 2 mm .

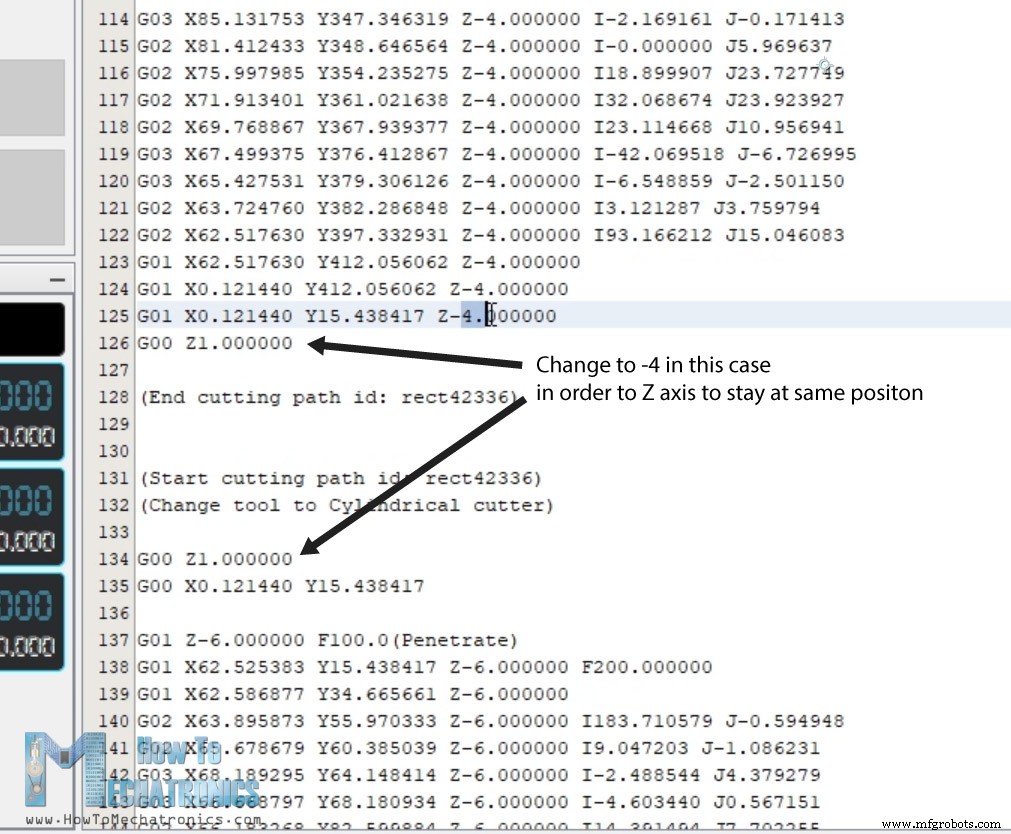

De qualquer forma, aqui também precisamos modificar um pouco o código G. Por padrão, o código G gerado após cada passagem move o eixo Z para o valor de 1mm, o que no caso de roteador CNC significa que ele aumenta o bit quando é necessário um deslocamento vazio.

Na verdade, poderíamos deixar o código G inalterado, mas ele fará movimentos desnecessários do eixo Z ou girará a espuma sem motivo. Portanto, após cada iteração do código, basta modificar os valores do eixo Z para que permaneçam no mesmo local, sem voltar ao valor de 1mm.

Para montar a peça de espuma para fazer a forma 3D, usamos esta plataforma que contém alguns parafusos M3 que são empilhados na peça de espuma e a seguram enquanto ela está sendo moldada.

Antes de executar o código G, precisamos aproximar manualmente o fio quente perto da peça de espuma. A distância do centro ao fio quente deve ser a mesma que queremos que nossa forma seja. Ou caso queiramos a dimensão exata como no desenho, precisamos medir a distância da origem até o centro da forma no desenho.

Em seguida, precisamos clicar no botão Reset Zero no controlador para informar ao programa que ele deve iniciar a partir daqui, em vez da posição inicial. E é isso, agora só temos que clicar no botão Play e a máquina CNC do Arduino fará a forma 3D.

Você pode baixar os arquivos de código G e os arquivos do Inkscape para todos os exemplos aqui:

Então, isso é praticamente tudo para este tutorial. Espero que a explicação tenha sido clara o suficiente e que você consiga fazer sua própria máquina CNC. Sinta-se à vontade para fazer qualquer pergunta na seção de comentários abaixo e confira minha Coleção de projetos do Arduino.

Processo de manufatura

- Guia de Prototipagem CNC

- Máquina-ferramenta CNC

- Um manual completo de máquinas de corte CNC

- O que é CNC?

- Aplicações do cortador de faca oscilante CNC

- Uma rápida comparação de máquinas-ferramentas CNC

- Usando uma máquina CNC acessível para corte de metal em casa

- 18 Capítulo 8:CNC

- Introdução à máquina CNC Miller

- Uma visão abrangente da máquina de corte a plasma CNC