Máquina-ferramenta CNC

Antecedentes

As máquinas CNC ou "controladas numéricas por computador" são ferramentas sofisticadas de usinagem que podem criar peças complicadas exigidas pela tecnologia moderna. Crescendo rapidamente com os avanços dos computadores, os CNCs podem ser encontrados realizando trabalhos como tornos, fresadoras, cortadores a laser, cortadores a jato abrasivos, puncionadeiras, dobradeiras e outras ferramentas industriais. O termo CNC se refere a um grande grupo dessas máquinas que utilizam a lógica do computador para controlar os movimentos e realizar a usinagem. Este artigo discutirá os tipos mais comuns:tornos e fresadoras.

História

Embora os tornos para trabalhar madeira sejam usados desde os tempos bíblicos, o primeiro torno para trabalhar metais prático foi inventado em 1800 por Henry Maudslay. Era simplesmente uma ferramenta de máquina que segurava o pedaço de material sendo trabalhado, ou peça, em uma braçadeira ou fuso, e girava para que uma ferramenta de corte pudesse usinar a superfície com o contorno desejado. A ferramenta de corte era manipulada pelo operador por meio de manivelas e volantes. A precisão dimensional foi controlada pelo operador que observou os mostradores graduados nos volantes e moveu a ferramenta de corte na quantidade adequada. Cada peça produzida exigia que o operador repetisse os movimentos na mesma sequência e nas mesmas dimensões.

A primeira fresadora foi operada da mesma maneira, exceto que a ferramenta de corte foi colocada no fuso giratório. A peça era montada na mesa da máquina ou mesa de trabalho e movida sob a ferramenta de corte, novamente por meio de volantes, para usinar o contorno da peça. Esta primeira fresadora foi inventada por Eli Whitney em 1818.

Os movimentos usados em máquinas-ferramenta são chamados de "eixos" e são chamados de "X" (geralmente da esquerda para a direita), "Y" (geralmente da frente para trás) e "Z" (para cima e para baixo). A mesa de trabalho também pode ser girada no plano horizontal ou vertical, criando um quarto eixo de movimento. Algumas máquinas têm um quinto eixo, que permite que o fuso gire em um ângulo.

Um dos problemas com essas primeiras máquinas era que exigiam que o operador manipulasse os volantes para fazer cada peça. Além de ser um trabalho monótono e fisicamente exaustivo, a capacidade do operador de fazer peças idênticas era limitada. Ligeiras diferenças na operação resultaram na variação das dimensões do eixo, que, por sua vez, criou peças com encaixe inadequado ou inutilizáveis. Os níveis de sucata para as operações eram altos, desperdiçando matéria-prima e tempo de mão de obra. À medida que as quantidades de produção aumentavam, o número de peças utilizáveis produzidas por operador por dia não era mais econômico. O que era necessário era um meio de operar os movimentos da máquina automaticamente. As primeiras tentativas de "automatizar" essas operações usaram uma série de cames que moviam as ferramentas ou a mesa de trabalho por meio de ligações. À medida que o came girava, um elo seguia a superfície da face do came, movendo a ferramenta de corte ou a peça em uma série de movimentos. A face do came foi moldada para controlar a quantidade de movimento da articulação e a taxa na qual o came girou controlou o avanço da ferramenta. Essas primeiras máquinas eram difíceis de configurar corretamente, mas uma vez configuradas, elas ofereciam uma excelente repetibilidade para o dia. Algumas sobreviveram até hoje e são chamadas de máquinas "suíças", nome sinônimo de usinagem de precisão.

Projeto antecipado para apresentar

Operação do dia

O design moderno da máquina CNC surgiu do trabalho de John T. Parsons durante o final dos anos 1940 e o início dos anos 1950. Após a Segunda Guerra Mundial, Parsons se envolveu na fabricação de pás de rotor de helicópteros, que exigiam usinagem precisa de formas complexas. Parsons logo descobriu que, usando um dos primeiros computadores da IBM, ele era capaz de fazer guias de contorno muito mais precisas do que era possível usando cálculos e layouts manuais. Com base nessa experiência, ele ganhou um contrato com a Força Aérea para desenvolver uma "máquina de corte automática de contorno" para produzir grandes peças de seção de asa para aeronaves. Utilizando um leitor de cartão de computador e controles servomotores precisos, a máquina resultante era enorme, complicada e cara. No entanto, ele funcionou automaticamente e produziu peças com o alto grau de precisão exigido pela indústria aeronáutica.

Na década de 1960, o preço e a complexidade das máquinas automatizadas foram reduzidos ao ponto em que encontraram aplicações em outras indústrias. Essas máquinas usavam motores elétricos de corrente contínua para manipular os volantes e operar as ferramentas. Os motores recebiam instruções elétricas de um leitor de fita, que lia uma fita de papel de aproximadamente 2,5 cm de largura que era perfurada com uma série selecionada de orifícios. A posição e a sequência dos orifícios permitiam ao leitor produzir os impulsos elétricos necessários para girar os motores exatamente no tempo e na taxa precisos, o que na verdade operava a máquina exatamente como o operador humano. Os impulsos eram gerenciados por um computador simples que não tinha capacidade de "memória" na época. Muitas vezes eram chamadas de "NC" ou máquinas numéricas controladas. Um programador produziu a fita em uma máquina semelhante a uma máquina de escrever, muito parecida com os velhos "cartões perfurados" usados nos primeiros computadores, que serviam como o "programa". O tamanho do programa era determinado pelos pés de fita que precisavam ser lidos para produzir uma parte específica.

Esta máquina de mandrilamento CNC dos anos 80 mostra a combinação de tecnologia de máquina-ferramenta e computador, (Das coleções do Museu Henry Ford e Greenfield Village.)

Esta máquina de mandrilamento CNC dos anos 80 mostra a combinação de tecnologia de máquina-ferramenta e computador, (Das coleções do Museu Henry Ford e Greenfield Village.) A história de como os computadores foram ligados pela primeira vez ao maquinário de produção é cheia de intrigas e controvérsias. Ele ilumina como a indústria, as universidades e os militares estiveram interligados no século XX. A história também exemplifica como é difícil atribuir muitas inovações a um único indivíduo ou instituição. Determinar quem fez o quê, quando e com que impacto é uma empresa complexa.

Em 1947, John Parsons chefiou uma empresa de manufatura aeronáutica em Traverse City, Michigan. Diante da crescente complexidade dos formatos das peças e dos problemas matemáticos e de engenharia que eles acarretavam, Parsons buscou maneiras de reduzir os custos de engenharia de sua empresa. Ele pediu à International Business Machine Corp. que lhe permitisse usar um de seus computadores de escritório para fazer uma série de cálculos para uma nova pá de helicóptero. Eventualmente, Parsons fez um acordo com Thomas J. Watson, o lendário presidente da IBM, por meio do qual a IBM trabalharia com a Parsons Corporation para criar uma máquina controlada por cartões perfurados. Logo Parsons também tinha um contrato com a Força Aérea para produzir uma máquina controlada por cartas ou fita adesiva (como uma pianola) que cortaria contornos como os das hélices e asas. Parsons então procurou engenheiros do Laboratório de Servomecanismo do Instituto de Tecnologia de Massachusetts para obter ajuda com o projeto. Os pesquisadores do MIT vinham experimentando vários tipos de processos de controle e tinham experiência com projetos da Força Aérea que datavam da Segunda Guerra Mundial. Por sua vez, o laboratório do MIT viu isso como uma oportunidade para expandir sua própria pesquisa em mecanismos de controle e feedback. O desenvolvimento bem-sucedido de máquinas-ferramentas de controle numérico computadorizado foi então realizado por pesquisadores universitários que buscavam atender às demandas de patrocinadores militares.

William S. Pretzer

Com os avanços da eletrônica integrada, a fita foi eliminada ou usada apenas para carregar o programa na memória magnética. Na verdade, a capacidade de memória das máquinas CNC modernas ainda é algumas vezes chamada de "pés de memória".

A máquina CNC moderna funciona lendo os milhares de bits de informação armazenados na memória do computador do programa. Para colocar essas informações na memória, o programador cria uma série de instruções que a máquina pode entender. O programa pode consistir em comandos de "código", como "M03", que instrui o controlador a mover o fuso para uma nova posição, ou "G99", que instrui o controlador a ler uma entrada auxiliar de algum processo dentro da máquina. Os comandos de código são a forma mais comum de programar uma máquina-ferramenta CNC. No entanto, o avanço dos computadores permitiu que o fabricante da máquina-ferramenta oferecesse uma "programação conversacional", em que as instruções se assemelham mais a palavras simples. Na programação conversacional, o comando "M03" é inserido simplesmente como "MOVE" e o comando "G99" é simplesmente "READ". Este tipo de programação permite um treinamento mais rápido e menos memorização dos significados do código pelos programadores. É importante observar, no entanto, que a maioria das máquinas de conversação ainda lê programas de código, uma vez que a indústria depende fortemente dessa forma de programação.

O controlador também oferece ajuda ao programador para agilizar o uso da máquina. Em algumas máquinas, por exemplo, o programador pode simplesmente digitar a localização, diâmetro e profundidade de um recurso e o computador selecionará o melhor método de usinagem para produzir o recurso na peça de trabalho. O equipamento mais recente pode assumir um modelo de engenharia gerado por computador; calcular as velocidades, avanços e caminhos corretos da ferramenta; e produzir a peça sem um desenho ou programa jamais ter sido criado.

Design moderno e materiais brutos

Os componentes mecânicos da máquina devem ser rígidos e fortes para suportar as peças que se movem rapidamente. O fuso é geralmente a parte mais forte e é sustentado por rolamentos grandes. Quer o fuso segure a peça ou a ferramenta, um recurso de fixação automática permite que o fuso fixe e solte rapidamente durante a execução do programa.

Ferro fundido ou Meehanite costumava ser o material de escolha para máquinas de usinagem de metais. Hoje, a maioria das máquinas faz uso liberal de soldagens de aço laminado a quente e produtos forjados, como aço inoxidável, para reduzir custos e permitir a fabricação de designs de estrutura mais complexos.

Ferro fundido ou Meehanite costumava ser o material de escolha para máquinas de usinagem de metais. Hoje, a maioria das máquinas faz uso liberal de soldagens de aço laminado a quente e produtos forjados, como aço inoxidável, para reduzir custos e permitir a fabricação de designs de estrutura mais complexos. Preso na lateral da máquina está um carregador de diferentes ferramentas. Um braço de transferência, às vezes chamado de barra de ferramentas, remove uma ferramenta da máquina, a coloca no armazém, seleciona uma ferramenta diferente do armazém e a devolve à máquina por meio de instruções do programa. O tempo de ciclo típico necessário para este procedimento é de dois a oito segundos. Algumas máquinas podem conter até 400 ferramentas em grandes "colmeias", cada uma carregada automaticamente em sequência enquanto o programa é executado.

A base ou mesa de trabalho da máquina é apoiada em "caminhos" de aço endurecido, geralmente protegidos por proteções flexíveis.

Ferro fundido ou Meehanite costumava ser o material de escolha para máquinas para trabalhar metais. Hoje, a maioria das máquinas faz uso liberal de soldagens de aço laminado a quente e forjado

Os componentes mecânicos da máquina devem ser rígidos e fortes para suportar as peças que se movem rapidamente. O fuso é geralmente a parte mais forte e é sustentado por rolamentos grandes. Quer o fuso segure o trabalho ou a ferramenta, um recurso de fixação automática permite que o fuso fixe e desaperte rapidamente durante a execução do programa. produtos como aço inoxidável para reduzir custos e permitir a fabricação de designs de estrutura mais complexos.

Os componentes mecânicos da máquina devem ser rígidos e fortes para suportar as peças que se movem rapidamente. O fuso é geralmente a parte mais forte e é sustentado por rolamentos grandes. Quer o fuso segure o trabalho ou a ferramenta, um recurso de fixação automática permite que o fuso fixe e desaperte rapidamente durante a execução do programa. produtos como aço inoxidável para reduzir custos e permitir a fabricação de designs de estrutura mais complexos. Algumas máquinas são projetadas como células, o que significa que têm um grupo específico de peças que devem fabricar. As máquinas celulares têm grandes depósitos de ferramentas para transportar ferramentas suficientes para fazer todas as várias operações em cada uma das diferentes peças, grandes mesas de trabalho ou a capacidade de mudar mesas de trabalho e disposições especiais no controlador para entradas de dados de outras máquinas CNC. Isso permite que a máquina CNC seja montada com outras máquinas equipadas de forma semelhante em uma célula de usinagem flexível, que pode produzir mais de uma peça simultaneamente. Um grupo de células, algumas contendo 20 ou 30 máquinas, é denominado Sistema de Usinagem Flexível. Esses sistemas podem produzir literalmente centenas de peças diferentes ao mesmo tempo, com pouca intervenção humana. Alguns são projetados para funcionar dia e noite sem supervisão, no que é conhecido como fabricação "sem luz".

O processo de fabricação

Até recentemente, a maioria dos centros de usinagem era construída de acordo com as especificações do cliente pelo fabricante da máquina-ferramenta. Agora, o projeto de ferramentas padronizado permite que as máquinas sejam construídas para estoque ou venda posterior, uma vez que os novos projetos podem realizar todas as operações necessárias para a maioria dos usuários. O custo de uma nova máquina CNC varia de cerca de US $ 50.000 para um centro vertical a US $ 5 milhões para um Sistema de Usinagem Flexível para blocos de motor. O processo de fabricação real ocorre da seguinte maneira.

Soldando a base

- 1 A base da máquina é fundida ou soldada. Em seguida, é tratado termicamente para remover as tensões de fundição ou soldagem e para "normalizar" o metal para usinagem. A base é fixada em um grande centro de usinagem e as áreas de montagem dos caminhos são usinadas de acordo com as especificações.

- 2 Os caminhos são retificados, aparafusados e fixados na base.

Aparafusando os parafusos de fixação

- 3 Os mecanismos que movem a base ou eixo são chamados de parafusos esféricos. Estes transformam o movimento rotativo dos motores de acionamento em movimento linear e consistem em um eixo de parafuso e rolamentos de suporte. Conforme o eixo gira, um suporte de rolamento segue as ranhuras em espiral no eixo e produz um movimento linear muito preciso que move a mesa de trabalho sob o fuso ou o próprio portador do fuso. Esses parafusos de esfera são aparafusados à base com a montagem do rolamento aparafusada à mesa de trabalho ou transportador do fuso.

Montagem do fuso

- 4 O fuso é usinado e retificado, montado em seu motor de acionamento e, em seguida, aparafusado ao suporte móvel do fuso. Cada eixo de movimento tem um fuso de esferas separado e um conjunto de formas na maioria dos centros de usinagem.

O controlador

- 5 O computador, ou controlador, é um conjunto eletrônico separado do resto da máquina. Ele tem um gabinete com controle de temperatura montado na lateral da estrutura ou no console do operador. Ele contém toda a memória operacional, placas de computador, fontes de alimentação e outros circuitos eletrônicos para operar a máquina. A fiação variada conecta o controlador aos motores da máquina e corrediças posicionais. O

slides enviam continuamente as informações de localização do eixo para o controlador, de modo que a posição exata da mesa de trabalho em relação ao fuso é sempre conhecido. A frente do controlador possui uma tela de vídeo que exibe as informações do programa, posição, velocidades e avanços, além de outros dados necessários para que o operador monitore o desempenho da máquina. Também no painel frontal estão as teclas de entrada de dados, portas de conexão de dados e interruptores start-stop.

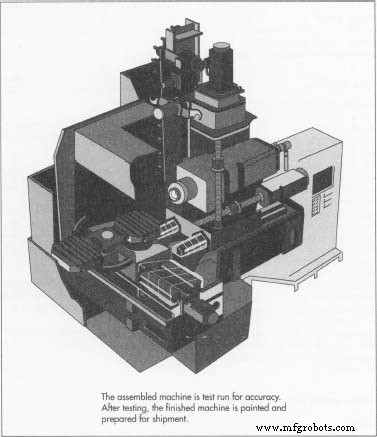

slides enviam continuamente as informações de localização do eixo para o controlador, de modo que a posição exata da mesa de trabalho em relação ao fuso é sempre conhecido. A frente do controlador possui uma tela de vídeo que exibe as informações do programa, posição, velocidades e avanços, além de outros dados necessários para que o operador monitore o desempenho da máquina. Também no painel frontal estão as teclas de entrada de dados, portas de conexão de dados e interruptores start-stop. - 6 A máquina montada é um teste de precisão. Cada máquina tem pequenas diferenças físicas que são corrigidas matematicamente no sistema operacional do computador. Esses valores de correção são armazenados em uma memória separada e a máquina os verifica continuamente. À medida que o centro de usinagem se desgasta com o uso, esses parâmetros podem ser recalibrados para garantir a precisão. Após o teste, a máquina acabada é pintada e preparada para envio.

Controle de qualidade

A qualidade em um centro de usinagem deve ser construída desde o projeto até a entrega e configuração. Instruções cuidadosas para os operadores também são importantes para evitar uma colisão, a colisão não intencional da peça de trabalho com a ferramenta. Quebras podem resultar em danos à ferramenta ou falha da máquina. Muitos controladores têm subprogramas para detectar uma falha iminente e colocar a máquina em uma parada de emergência. Todos os CNCs são enviados com manuseio especial para evitar choques e são configurados cuidadosamente por técnicos treinados na fábrica. Os fatores de correção originais são registrados para referência posterior. São fornecidos manuais completos de programação, operação e manutenção.

O Futuro

O futuro das máquinas CNC está explodindo. Uma ideia em desenvolvimento é uma máquina parecida com uma aranha cujo fuso é suspenso por seis suportes esféricos telescópicos. Os suportes são como em uma máquina convencional, mas são redondos com o conjunto do parafuso esférico no centro. Os movimentos do fuso são controlados por um sofisticado computador que realiza milhões de cálculos para garantir o contorno adequado da peça. Custando vários milhões de dólares para desenvolver e usando matemática patenteada de alto nível, esta máquina promete realizar operações nunca antes vistas na usinagem de metais. Os avanços nos computadores e na inteligência artificial tornarão as máquinas CNC do futuro mais rápidas e fáceis de operar. Isso não sairá barato e o preço de máquinas CNC sofisticadas estará fora do alcance de muitas empresas. No entanto, reduzirá os preços das máquinas CNC básicas que executam os movimentos originais de três eixos.

Processo de manufatura

- tomia de uma máquina CNC

- Dores de cabeça na sala de ferramentas

- O que é CNC?

- História da máquina CNC

- A voz do cliente na máquina CNC

- Uma rápida comparação de máquinas-ferramentas CNC

- 18 Capítulo 8:CNC

- Maximizando a precisão e o posicionamento da máquina-ferramenta CNC

- Introdução à máquina CNC Miller

- 3 Métodos de Construção de Ferramenta CNC de 5 Eixos