Efeito das inclusões nas propriedades do aço

Efeito das inclusões nas propriedades do aço

O aço é um material versátil que está tendo aplicações muito amplas. É de interesse para diversas aplicações devido às suas diversas vantagens, como alta relação resistência/peso, durabilidade, versatilidade, reciclabilidade e, principalmente, sua viabilidade econômica em comparação com outros materiais de engenharia. Além de seus usos comuns, também é o material de escolha para muitos componentes industriais usados em aplicações críticas. Essas aplicações críticas exigem requisitos muito rigorosos em termos de propriedades do aço. Tais requisitos variam em termos de suas necessidades específicas, variando de leveza, alta resistência, alta tenacidade, capacidade de suportar altas pressões, capacidade de suportar temperaturas abaixo de zero, excelente soldabilidade, boa resistência à corrosão e, na maioria das vezes, uma combinação de tais propriedades é necessária.

A versatilidade do aço permite ao engenheiro adequar as propriedades modificando a química e/ou a microestrutura. Apesar de vários desenvolvimentos terem ocorrido em relação a essas duas variáveis, outro aspecto crucial que determina o desempenho em serviço do aço é o quanto ele está livre de impurezas (às vezes chamado de limpeza). A limpeza do aço é determinada pelas inclusões não metálicas (ou simplesmente inclusões) que estão embutidas nele. A fim de melhorar o desempenho dos aços, as inclusões devem ser controladas, uma vez que as inclusões são um problema crítico dos aços para aplicações estruturais e, dependendo de seu tamanho, forma e distribuição, podem ser muito prejudiciais às propriedades mecânicas.

As inclusões são compostos químicos que consistem em uma combinação de um elemento metálico (ferro, manganês, silício, alumínio e cálcio etc.) e um elemento não metálico (oxigênio, enxofre, nitrogênio e carbono etc.). As inclusões mais comuns incluem óxidos, sulfetos, oxi-sulfetos, fosfatos, nitretos, carbonetos e carbonitretos. Dependendo de sua natureza e condições de resfriamento durante a fase de solidificação podem apresentar um estado cristalino ou vítreo. A inclusão forma fases diferentes do aço, embora algumas representem um descasamento maior do que outras, dependendo de sua estrutura cristalina e tamanhos atômicos. As inclusões contendo mais de um composto são chamadas de inclusões complexas (espinelas, oxi-sulfetos e carbonitritos, etc.).

Em termos de tamanho, as inclusões podem ser microinclusões ou macroinclusões. O valor limite que foi usado para distinguir entre microinclusões e macroinclusões é normalmente assumido como sendo 100 micrômetros. No entanto, mais recentemente com o avanço das práticas siderúrgicas para controlar os tamanhos das inclusões, outra forma de se referir às microinclusões foi proposta, ou seja, os tamanhos de diâmetro abaixo do seu limite de flutuabilidade e tem um valor que está nas dezenas de micrômetros para processos siderúrgicos modernos. As microinclusões são as mais abundantes devido ao seu pequeno tamanho e tendem a ser distribuídas de forma mais uniforme no aço líquido e, portanto, são consideradas menos prejudiciais. As macroinclusões devido ao seu maior tamanho são responsáveis pela iniciação de falhas em produtos finais ou defeitos em produtos semi-acabados.

As inclusões influenciam várias propriedades dos aços relevantes para seu desempenho em aplicações mecânicas e estruturais. Alguns dos efeitos nocivos apresentados pelas inclusões no aço fundido podem ser reduzidos com o trabalho a quente, pois esse processo pode induzir mudanças de orientação e quebra das inclusões. Assim, a exploração dos diferentes fatores que afetam a qualidade do aço em termos de sua fabricação e processamento adicional ajuda a entender melhor sua relação para garantir qualidade consistente para atender aos requisitos de propriedades mecânicas cada vez mais rigorosos de componentes de aço para aplicações exigentes. A compreensão de como isso acontece evoluiu no passado recente. Houve um progresso considerável na quantificação desse entendimento.

Enquanto uma grande ênfase é dada à importância da microestrutura do aço, a influência das inclusões nas propriedades do aço é comparativamente negligenciada. No entanto, na indústria a atenção para a importância das inclusões no desempenho do aço existe e o foco é para estudos e melhorias constantes. Isso se tornou especialmente importante porque o aço foi desafiado por diferentes materiais alternativos e por aplicações mais exigentes. O aprimoramento de diversas propriedades só se tornou possível com o entendimento de sua relação com o tipo, tamanho e distribuição das inclusões presentes na matriz. Nos últimos tempos, a indústria siderúrgica desenvolveu consideráveis melhorias de processo que levaram a um controle muito melhor da fração de volume de inclusão, tamanho e composição.

A adaptação de inclusões para melhorar as propriedades e o desempenho é uma característica importante da fabricação de aço e o termo "engenharia de inclusão", cunhado na década de 1980, é amplamente utilizado. A engenharia de inclusão começa com a definição das propriedades desejáveis que as inclusões precisam ter. Então, através da definição de condições de processamento adequadas, é feito um produto onde essas inclusões desejáveis são predominantemente formadas. O controle da distribuição das inclusões no produto final, em especial das inclusões formadas após o início da solidificação (inclusões secundárias), continua sendo um desafio considerável.

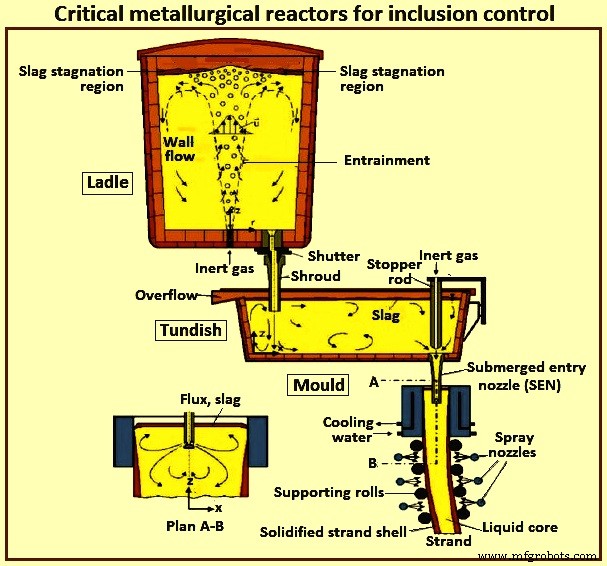

As inclusões são compostos químicos inevitáveis embutidos na matriz do aço, consistindo em pelo menos um componente não metálico, como oxigênio, nitrogênio ou enxofre. Esses compostos podem se originar em vários estágios do processo de fabricação do aço. O papel do processo siderúrgico em termos de controle de inclusão é muito importante, pois as inclusões originam-se e podem ser modificadas em várias etapas ao longo da rota do processo. Além disso, as inclusões são prejudiciais na medida em que quebram a homogeneidade da estrutura quando solidificada. As etapas da siderurgia secundária que desempenham um papel importante no controle da inclusão incluem desoxidação, dessulfuração, desgaseificação a vácuo e agitação com argônio. Durante essas operações são adicionados agentes de liga, gases dissolvidos no aço são reduzidos e inclusões são removidas e/ou alteradas quimicamente para garantir a alta qualidade do aço. A Fig. 1 mostra reatores metalúrgicos críticos (panela, distribuidor e molde) para controle de inclusão em lingotamento contínuo de aço.

Fig 1 Reatores metalúrgicos críticos para controle de inclusão

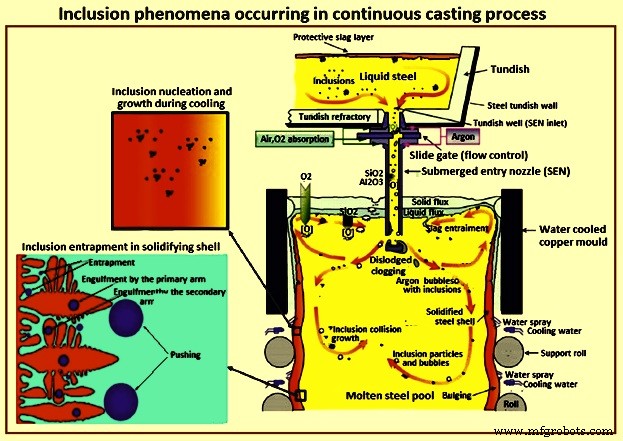

Após a execução das operações de siderurgia secundária, o aço refinado é então transferido para a máquina de lingotamento contínuo para lingotamento do aço líquido em produto fundido (placa, bloco, tarugo etc.). Durante a fundição, várias interações diferentes entre o aço e as inclusões podem ocorrer. Podem ocorrer reações entre o pó de fundição e o aço líquido, e o aprisionamento do pó de fundição pode ocorrer. O projeto do bocal de entrada submersa (SEN) e o fluxo de fluido, a agitação eletromagnética e o uso de um molde vertical ou curvo são alguns dos principais fenômenos que afetam o conteúdo final de inclusão do aço. A Figura 2 mostra fenômenos de inclusão que ocorrem no processo de lingotamento contínuo devido a diferentes interações entre o aço e as inclusões.

Fig 2 Fenômenos de inclusão que ocorrem no processo de lingotamento contínuo

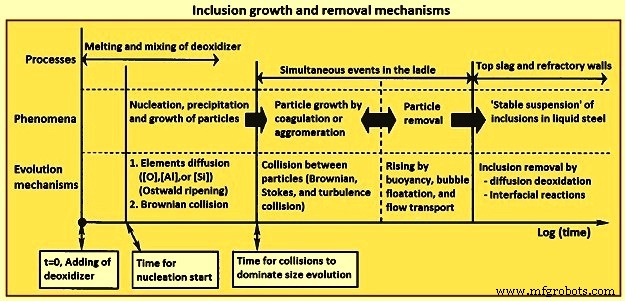

Todo o processo de remoção de inclusão no estado líquido consiste em um ciclo de 'nucleação-crescimento-remoção'. A formação de inclusões pode ser dividida em diferentes etapas dependendo dos fenômenos que ocorrem em cada uma delas. A nucleação ocorre como resultado da supersaturação do aço líquido com os solutos devido a uma mudança na temperatura ou na composição química do sistema. O crescimento das inclusões continua até que não haja supersaturação ou equilíbrio químico. O movimento do aço líquido devido à convecção térmica ou forças de agitação magnética causa a coalescência ou aglomeração de inclusões (líquidas ou sólidas, respectivamente). Inclusões com energia superficial mais alta tendem a se fundir mais facilmente do que inclusões com energia superficial mais baixa. É mais fácil flutuar as inclusões maiores para a escória onde são absorvidas, mas esse processo de remoção depende do raio da partícula. Na Fig. 3 são descritos os processos, fenômenos e mecanismos de evolução das inclusões em diferentes etapas da fabricação do aço.

Fig 3 Mecanismo de crescimento e remoção de inclusão

As inclusões podem ser de forma globular, forma plaquetária, forma dendrítica e forma poliédrica. Em termos de forma, a mais desejável é a forma globular devido à sua natureza isotrópica no que diz respeito ao seu efeito nas propriedades mecânicas. Filmes em forma de plaquetas ou finos estão localizados nos contornos de grão devido à transformação eutética durante a solidificação. Estes são os mais prejudiciais às propriedades mecânicas, pois enfraquecem as ligações nos contornos de grão. Em forma de dendrito, são causadas por uma quantidade excessiva de alumínio. Essas inclusões possuem alto ponto de fusão e podem causar entupimento no estágio líquido. No aço solidificado as arestas vivas e cantos do dendrito podem causar concentração de tensões internas e impactar negativamente nas propriedades mecânicas. As inclusões poliédricas têm um efeito menor nas propriedades mecânicas do que as inclusões em forma de dendritos ou plaquetas devido à sua forma mais globular. A morfologia das inclusões em forma de dendrito pode ser modificada para a forma poliédrica pela pequena adição de elementos de terras raras (cério, lantânio) ou elementos alcalino-terrosos (cálcio, magnésio).

Para melhor compreensão do comportamento das inclusões, é necessário entender a transição do estado líquido para o estado sólido tanto para a matriz de aço quanto para as inclusões. As propriedades físicas da matriz circundante e a inclusão na temperatura de solidificação são importantes, pois podem apresentar diferentes cenários. Se a inclusão for líquida (ou seja, com um ponto de fusão mais baixo) nas temperaturas de solidificação do aço, um sistema de tensão residual compressiva se desenvolve garantindo a coerência entre a inclusão e a matriz. Por outro lado, se a inclusão é sólida quando o aço está solidificando, o desenvolvimento de tensões depende dos diferentes coeficientes de expansão térmica de ambas as espécies. Quando uma inclusão se contrai em menor grau do que a matriz, uma tensão residual compressiva se desenvolve dentro da inclusão e uma tensão de tração resultante se desenvolve na matriz ao redor da inclusão. Por outro lado, se a inclusão se contrair mais rápido que a matriz, então tensões residuais de tração são geradas na inclusão e descoesão da mesma e a matriz ocorre na forma de um vazio.

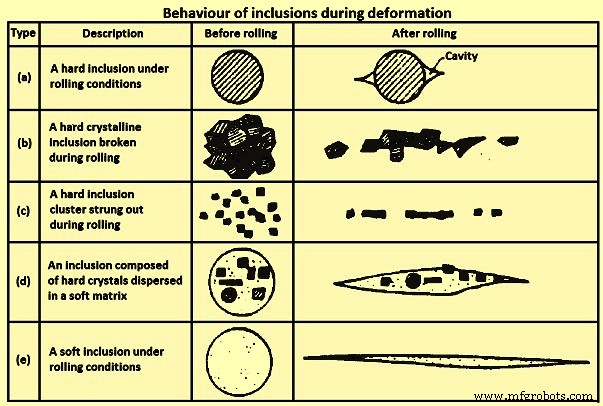

As inclusões constituem uma parte muito pequena do aço solidificado e normalmente são finamente dispersas. Eles são prejudiciais na medida em que quebram a homogeneidade da estrutura. O comportamento de deformação das inclusões durante o trabalho a quente do aço é de grande importância para as propriedades do produto final. Tanto a matriz de aço quanto as inclusões são normalmente estruturas multifásicas, mas para efeito de comparação, o aço pode ser considerado como uma fase homogênea, uma vez que as estruturas da inclusão são mais grosseiras quando comparadas às microestruturas de aço.

As tensões internas podem ser geradas devido às diferenças de inclusão e expansão térmica da matriz. O efeito da matriz de aço fluindo sobre e ao redor das inclusões gera a deformação das inclusões e o grau de deformação diminui com o alongamento das inclusões como resultado do atrito na interface na direção de laminação. Se uma inclusão tem uma forte ligação interfacial, a inclusão se alonga e permanece intacta durante o trabalho a quente. Por outro lado, se uma inclusão tem uma ligação interfacial fraca, ela não interage com o fluxo do aço e podem ser produzidas descontinuidades. Deste ponto de vista, as inclusões podem ser categorizadas como (i) inclusões inerentemente plásticas (como sulfeto de manganês), (ii) inclusões vítreas não cristalinas que se comportam rigidamente, mas se tornam plásticas em alguma temperatura característica (como alguns silicatos vítreos), e (iii) sólidos iônicos cristalinos (tais como aluminatos de cálcio, óxidos de aluminato e alguns silicatos cristalinos) que não apresentam plasticidade e se comportam de maneira frágil.

Vários elementos aceitáveis na composição do aço possuem alta afinidade pelo oxigênio e, portanto, podem ser usados como desoxidantes, formando produtos de desoxidação não metálicos quando adicionados ao aço líquido. Exemplos são silício, manganês e alumínio. Os produtos de desoxidação podem se tornar importantes inclusões de óxido. No caso do enxofre, por outro lado, apenas elementos com baixa solubilidade em ferro (como cálcio e manganês) ou elementos de terras raras têm afinidade suficientemente alta pelo enxofre para formar sulfetos não metálicos nas temperaturas do aço líquido. Assim, a maior parte do enxofre no aço deve ser removido da solução por refino de escória e o restante, por reações de precipitação que ocorrem principalmente durante a solidificação. O sulfeto mais comum que precipita durante a solidificação é o sulfeto de manganês.

Com base nessas observações, duas classificações possíveis para as inclusões que surgem são (i) usando sua composição química (óxidos, sulfetos, etc.), ou (ii) considerando o momento em que se formam em relação ao início da solidificação, como primária, antes começa a solidificação, e secundária, depois que o aço sólido começa a se formar no molde. Além disso, as inclusões originárias do processo de fabricação do aço são classificadas como “endógenas” e aquelas que surgem de fontes “externas” (fragmentos de refratários, escórias aprisionadas, etc.) são classificadas como “exógenas”. Raramente, no entanto, um volume “exógeno” de material sobrevive tempo suficiente no aço sem sofrer uma reação extensa com o aço líquido. Essas reações produzem mudanças nas inclusões. Assim, esta classificação pode, por vezes, ser confusa.

Finalmente, uma forma comum de classificação de inclusões está relacionada ao tamanho da inclusão pelo qual as inclusões podem ser classificadas como macroinclusões e microinclusões. Um corte sensato entre tamanhos é que uma inclusão é uma macro inclusão se for grande o suficiente para causar falha imediata do produto durante o processamento ou uso. Todas as outras inclusões são classificadas como microinclusões. Portanto, embora importante, esta é uma classificação difícil de aplicar.

Algumas propriedades das inclusões têm uma importância fundamental em como elas influenciam o comportamento dos aços. Estes incluem plasticidade ou dureza em função da temperatura, coeficiente de expansão térmica (CTE), comportamento de cristalização (no caso de inclusões vítreas) e, em menor grau, solubilidade de solutos metálicos. As inclusões têm caráter de ligação iônico, covalente ou misto. Como tal, são em geral quebradiços à temperatura ambiente e não possuem forte ligação à matriz metálica. À medida que a temperatura aumenta, algumas inclusões tornam-se mais plásticas.

Várias medições de dureza e plasticidade das inclusões indicam que as mudanças observadas são muito complexas para serem descritas de maneira simples. Um dos conceitos mais usados para descrever o comportamento da deformação continua sendo a inclusão de 'plasticidade relativa'. Este conceito é especialmente útil quando há falta de conhecimento preciso das propriedades das inclusões. O conceito de plasticidade relativa que foi introduzido na década de 1960 indica a razão entre a verdadeira deformação das inclusões e a verdadeira deformação do aço. Dependendo da temperatura e da composição da inclusão, a plasticidade relativa das inclusões varia e as inclusões podem deformar, rachar ou ter um comportamento misto. Isso é mostrado na Figura 4.

Fig 4 Comportamento das inclusões durante a deformação

Conforme mostrado na Fig 4, a combinação de baixa força de ligação à matriz e deformação da matriz leva à criação e separação de vazios (ou descolamento). Além disso, inclusões duras normalmente quebram e redistribuem no aço sob essas condições. Isso foi discutido tomando o caso da alumina. Compreender a quebra e redistribuição da alumina é ainda mais complicado pelo fato de que as inclusões de alumina frequentemente se aglomeram durante o processamento no estado líquido. A previsão do comportamento de inclusões duras ou inclusões que se tornam menos plásticas em temperaturas mais baixas tem sido um desafio.

No entanto, existem parâmetros básicos necessários para descrever quantitativamente o comportamento mecânico das inclusões e, portanto, seus efeitos nas propriedades do aço. As inclusões que são plásticas à temperatura de trabalho deformam-se quando o aço é trabalhado. Isso resulta no alongamento das inclusões ao longo das principais direções de trabalho. Isso introduz, em vários casos, anisotropia de forma nas inclusões. Isso resulta em anisotropia das propriedades influenciadas pelas inclusões. Recentemente, a relação entre plasticidade de alta temperatura e ponto de fusão de inclusões de óxido foi confirmada, correlacionando a temperatura liquidus calculada das inclusões com sua razão de aspecto medida.

Em alguns trabalhos de modelagem de deformação de inclusões durante o trabalho a quente, a deformação plástica das inclusões está associada ao seu fluxo viscoso e uma previsão razoável de anisotropia é alcançada. Em um estudo quantitativo, foi demonstrado que a razão entre a tensão de escoamento da inclusão e a da matriz define o alongamento das inclusões. O comportamento das inclusões compostas, tendo alumina cercada por sulfeto de manganês, é mostrado na Figura 4(d). Os resultados confirmaram as observações experimentais que mostram que à medida que o teor de enxofre cai abaixo de 60 ppm (partes por milhão), a razão de aspecto das inclusões de alumina/sulfeto de manganês diminui substancialmente. Esses resultados são de especial importância para aços modernos de alta pureza e limpos.

A anisotropia introduzida pela mudança de forma de inclusão não pode ser eliminada por tratamento térmico adicional. A deformação das inclusões e dos segregados é normalmente responsável pela aparência da “fibra” observada durante o exame macrográfico dos aços. Uma eventual cristalização das inclusões durante o processamento do aço pode dificultar a previsão da extensão de sua deformação e a variação da plasticidade com a temperatura. As inclusões que são inicialmente "vítreas" ou amorfas cristalizam quando submetidas a tratamentos em temperaturas na faixa de temperaturas de trabalho a quente dos aços. As inclusões cristalizadas têm comportamento reológico diferente (ou plasticidade relativa) quando comparadas às inclusões “vítreas”. Isso pode ser especialmente importante quando a plasticidade das inclusões é crítica.

Os coeficientes de dilatação térmica (CTE) das inclusões são diferentes dos do aço. As diferenças no CTE podem influenciar as tensões residuais ao redor das inclusões. Inclusões que podem ser mais prejudiciais por estarem cercadas por um campo de tensão de tração associado às tensões tesseladas (denotando ou caracterizadas por um padrão de formas repetidas, especialmente polígonos, que se encaixam sem lacunas ou sobreposições). Isso pode ser especialmente importante em condições de fadiga. Essas tensões também são consideradas relevantes para a usinabilidade. Acredita-se que a formação de campos de tensão, cavidades e poros na matriz de aço ao redor das inclusões tenha efeito favorável na usinabilidade. Inclusões com CTE mais alto do que o aço separado da matriz no resfriamento das temperaturas de processamento do aço. Isso também pode causar problemas na preparação da amostra metalográfica e dificuldades na determinação do tamanho.

Quando métodos automáticos são usados, um limite de nível de cinza é definido para diferenciar entre óxidos e sulfetos. Dependendo do limite selecionado, a região escura entre a matriz e a inclusão pode contribuir de forma diferente para o tamanho da inclusão medido. Existem diferenças consideráveis no uso da expressão "inclusões" na discussão da modelagem de fraturas. Alguns incluem carbonetos, nitretos de carbono e outras partículas de segunda fase na definição de “inclusões”. Ao considerar o processo de fratura dúctil, parece importante levar em consideração ambos os tipos de partículas. Atenção especial deve ser dada à diferença da força da interface de inclusão da matriz e ao tamanho e distribuição dos diferentes tipos de partículas.

A interface entre as inclusões e o aço tem, em geral, muito baixa ou nenhuma resistência. Por outro lado, a resistência da interface entre carbonetos e aço, por exemplo, foi estimada na faixa de 1.200 MPa a 2.000 MPa. Essa diferença tem grande importância no efeito das inclusões nas propriedades do aço, principalmente a fratura. A distinção entre as inclusões e as partículas da segunda fase pode ficar confusa. Em alguns aços, o titânio é usado para a fixação de nitrogênio e inclusões de nitreto de titânio podem ser formadas no estado líquido. Por outro lado, em aços elétricos, o sulfeto de manganês é formado como um precipitado fino para controlar o movimento do contorno de grão. Em um estudo, usando partículas de alumina em aço, foi demonstrado o papel controlador do tamanho das partículas e da fração volumétrica em afetar o movimento do contorno de grão.

Influência das inclusões nas propriedades do aço

A influência das inclusões nas propriedades do aço vem sendo estudada há muito tempo. As inclusões podem ser adaptadas a partir do processo de fabricação de aço para produtos fundidos para melhorar as propriedades do aço. Além disso, conhecendo o desempenho exigido dos produtos forjados, as inclusões de um determinado grau de aço podem ser "projetadas". Para abordar adequadamente a melhoria das propriedades do aço por meio da engenharia de inclusão, é importante conhecer os fenômenos e o comportamento das inclusões ao longo de toda a rota de processamento, desde a fase líquida até as operações de pós-fundição e seus efeitos no forjado. produtos.

Em 2009, a Comissão Europeia publicou uma revisão de pesquisa que inclui estudos realizados em 4 grandes produtores de aço, com o objetivo de otimizar e avaliar diferentes rotas de metalurgia secundária para obter tiras de aço de alta qualidade, controlando as inclusões, onde para a produção de materiais é uma questão de reprodutibilidade, enquanto que para aços especiais é feito sob medida. Portanto, é importante entender os efeitos da rota nas populações de inclusões e o efeito que as inclusões têm nas propriedades do aço.

Um estudo recente sobre o efeito de inclusões nas propriedades do aço foi feito nas medições críticas na fabricação de aço moderna para avaliar a influência das condições do processo nas propriedades do produto de aços temperados com alumínio carbono, aços temperados com alumínio médio carbono, aços avançados de alta resistência e aços de usinagem livre, tudo isso levando em consideração os rigorosos requisitos de propriedades do aço para aplicações automotivas, que incluem baixo teor de inclusão e modificação de cálcio para garantir maior conformabilidade e melhor desempenho mecânico das peças automotivas.

Os requisitos de limpeza em relação às inclusões variam de produto para produto. Não pode haver uma definição universal de limpeza em relação às inclusões. Os requisitos devem ser considerados em relação às demandas da aplicação específica para a qual o aço será usado e também para muitos outros aspectos, como sua localização, forma e distribuição no componente de aço.

Efeitos no processamento (trabalho a quente e a frio e conformação) – Às vezes é conveniente separar a influência das inclusões durante o processamento daquela durante a aplicação, pois as condições de processamento normalmente não são as previstas para a aplicação do aço. Isso é verdade mesmo considerando que a maioria das questões associadas às inclusões estão relacionadas à sua plasticidade relativa e sua influência na fratura dúctil do aço. Inclusões que ocupam uma porção considerável da seção transversal do material durante o trabalho a quente ou a frio ou que estão em regiões onde a deformação de processamento é alta podem causar fratura durante o processamento. Assim, o controle da fração volumétrica, tamanho e distribuição das inclusões é importante. Além disso, a engenharia de inclusão é importante para as propriedades de fadiga e para que a previsão razoável de anisotropia seja alcançada.

Áreas importantes que apresentam desafios para novos avanços são (i) a caracterização adequada das propriedades das inclusões e suas interfaces com o aço, (ii) uma métrica adequada para caracterizar tamanho, forma e distribuição da grande população de multipartículas e ( iii) as dificuldades associadas aos métodos computacionais considerando a população multipartículas.

Influência na resistência à tração – A resistência à tração do aço pode ser afetada pela fração volumétrica final das inclusões, e também pela morfologia e orientação das inclusões. A orientação das inclusões em relação à direção do carregamento é importante devido ao fato de que certos níveis de inclusões afetam a ductilidade do material. No caso de seções transversais menores, o efeito das inclusões é maior devido ao papel dos tamanhos das inclusões atuando como sítios de nucleação de microvazios seja por descoesão com a matriz ou por fratura da inclusão, o que afeta negativamente a ductilidade do aço . Os níveis de fração de volume de inclusão nas práticas atuais de fabricação de aço foram consideravelmente reduzidos, a ponto de seu efeito na resistência à tração ser praticamente insignificante em tamanhos de teste padrão. Em um estudo que investigou aços com vários níveis de impureza para determinar os níveis de tolerância a inclusões em aços de ultra-alta resistência, verificou-se que enquanto o sulfeto de manganês alongado reduz a ductilidade e a dobrabilidade, no entanto, eles não têm nenhum efeito notável na resistência.

Efeito na resistência – A tenacidade à fratura é a propriedade de um material de resistir à propagação de uma trinca e é uma propriedade crucial usada no projeto de vários componentes de engenharia. A maioria das inclusões são consideradas geradoras de tensão na estrutura solidificada e podem causar falha por meio de fratura. A distribuição de partículas nucleantes de vazios é considerada como envolvendo duas escalas de tamanho, a saber (i) inclusões maiores que nucleam vazios em deformações relativamente pequenas e (ii) partículas menores que nucleam vazios em deformações muito maiores. A nucleação de uma pequena trinca normalmente ocorre em tamanhos maiores de inclusões e a propagação da trinca ocorre através da ligação de microvazios criados em inclusões menores. O tamanho das partículas de nucleação vazias é tipicamente entre 0,1 micrômetros a 100 micrômetros, com frações de volume de não mais do que alguns por cento, embora essa pequena porcentagem desempenhe um papel importante na resistência ao crescimento de trincas de ligas estruturais. Os modos de fratura em aços consistem em três mecanismos diferentes principais, conforme indicado abaixo.

- Clivagem – É um modo de fratura transgranular em que a fratura se propaga através de planos cristalográficos dentro dos grãos e a superfície de fratura aparece como uma série de planos planos. Neste modo de fratura, a principal forma de melhorar a tenacidade é controlando a unidade microestrutural que produz os planos de propagação, que em aços ferríticos é o tamanho de grão ferrita e em perlita e bainita é o tamanho de grão austenita anterior.

- Fratura intergranular de baixa temperatura – É um modo de fratura que ocorre ao longo dos contornos de grão devido à microssegregação ou precipitação de segundas fases ao longo dos contornos de grão. Em aços de baixa liga, a precipitação de sulfeto de manganês é freqüentemente encontrada como resultado de tratamentos de alta temperatura normalmente acima da temperatura de recristalização dos aços (em torno de 1.250°C). Essas partículas agem como sítios de nucleação vazios para fraturas onduladas intergranulares.

- Ruptura da covinha – É um tipo de fratura em que os vazios nucleam em inclusões e a fratura ocorre quando esses vazios crescem e coalescem sob condições de esforço (frequentemente referido como "coalescência de vazios"). O sulfeto de manganês é conhecido por descohese da matriz mesmo antes da deformação, enquanto a maioria das inclusões de óxido se descola em pequenas deformações. Isso está relacionado à ligação de coesão pelo coeficiente de expansão térmica. A superfície resultante é uma superfície de fratura de covinha relativamente equiaxial.

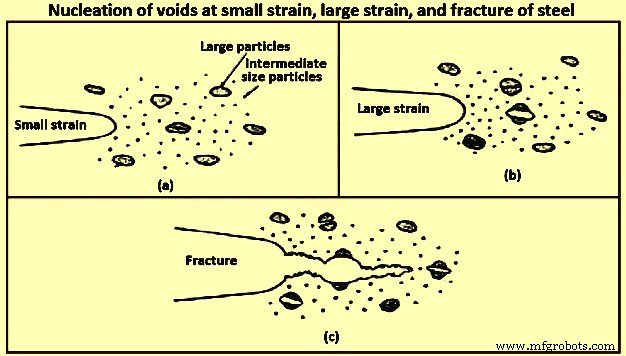

Os dois primeiros modos normalmente ocorrem abaixo da temperatura de transição dúctil para frágil, enquanto o terceiro ocorre acima da temperatura de transição. A Figura 5 mostra a nucleação de vazios em pequenas deformações (5a), grandes deformações (5b) e fratura de aço (5c).

Figura 5 Nucleação de vazios em pequenas deformações, grandes deformações e fratura de aço

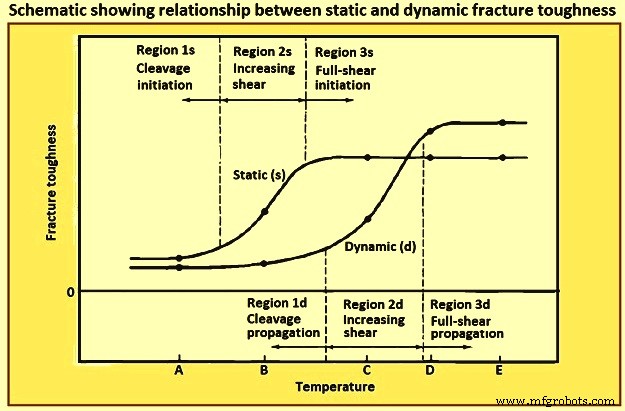

As fraturas dúcteis e frágeis são os dois principais tipos de falha em aços de baixa liga. A fratura dúctil ocorre quando o material é exposto a altas temperaturas, enquanto a fratura frágil ocorre normalmente em baixas temperaturas. A Figura 6 mostra a diferença entre as curvas de modo de fratura estática e dinâmica, caracterizadas pelas diferenças na taxa de deformação aplicada. Existem dois testes para avaliar os modos de fratura estático e dinâmico. O teste de entalhe Charpy V é usado para avaliar a fratura dinâmica e o teste de "deslocamento da abertura da ponta da fissura" (CTOD) para avaliar a tenacidade à fratura quase estática. O teste CTOD é aplicado a materiais que podem apresentar alguma deformação plástica antes da falha de um componente. A medição deste deslocamento é muito importante para fins de engenharia e a importância deste teste está na medição precisa deste parâmetro.

Fig 6 Esquema mostrando a relação entre a resistência à fratura estática e dinâmica

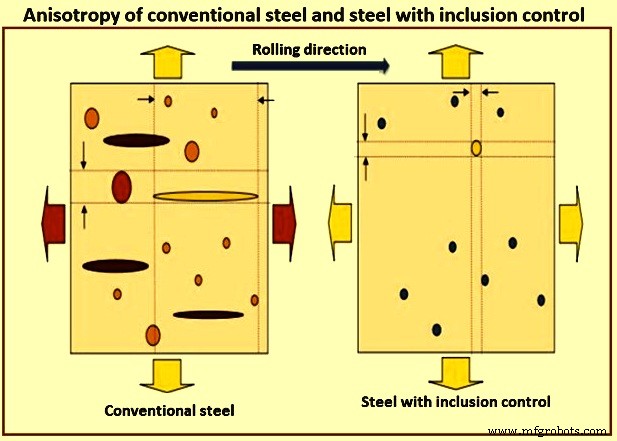

Outro fator importante que afeta a tenacidade é a anisotropia no comportamento de fratura de produtos laminados a quente. Isso está associado à orientação de inclusões alongadas ou aglomerados de inclusão. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

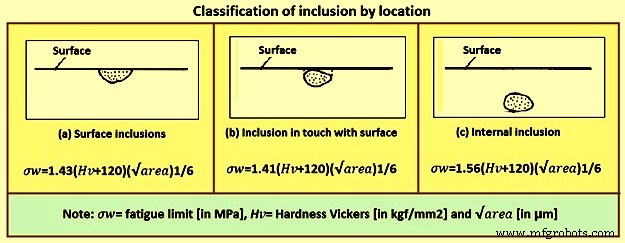

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

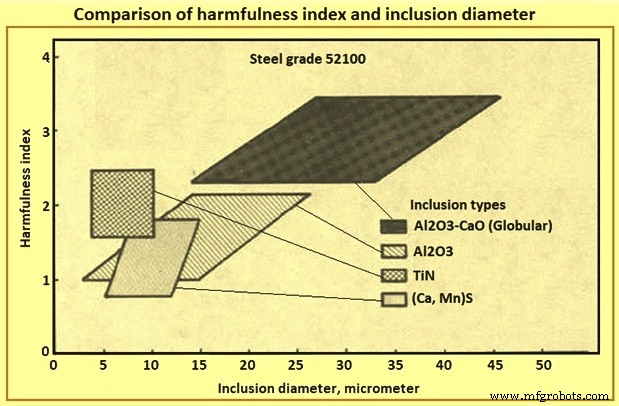

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

Processo de manufatura

- As propriedades antimicrobianas da prata

- Ferro vs Aço:Qual é a diferença?

- Os diferentes tipos de aço inoxidável

- As propriedades antimicrobianas do cobre

- Qual é a sustentabilidade do aço inoxidável?

- Os muitos usos do aço macio

- Diferentes propriedades e classes de aço ferramenta

- A influência do tipo de material para o projeto da matriz

- A máquina de ferragem hidráulica:Powerhouse de aço

- Compreender os tipos comuns de metal, suas propriedades e usos