Torneamento CNC para componentes hidráulicos personalizados

Há momentos em que você tem um componente ou um subsistema dentro de um sistema hidráulico que precisa ser substituído. Comprar a nova peça pode ser a jogada inteligente em alguns casos, mas essa solução se torna menos atraente quando há longos prazos de entrega, a peça é difícil de localizar, não é mais suportada pelo fabricante ou as opções de substituição disponíveis são não é um bom ajuste para o seu sistema específico. Muitas peças e componentes hidráulicos – desde conjuntos de cilindros inteiros até um único pistão em uma bomba hidráulica – podem ser torneados por CNC de forma rápida e econômica.

Usinagem

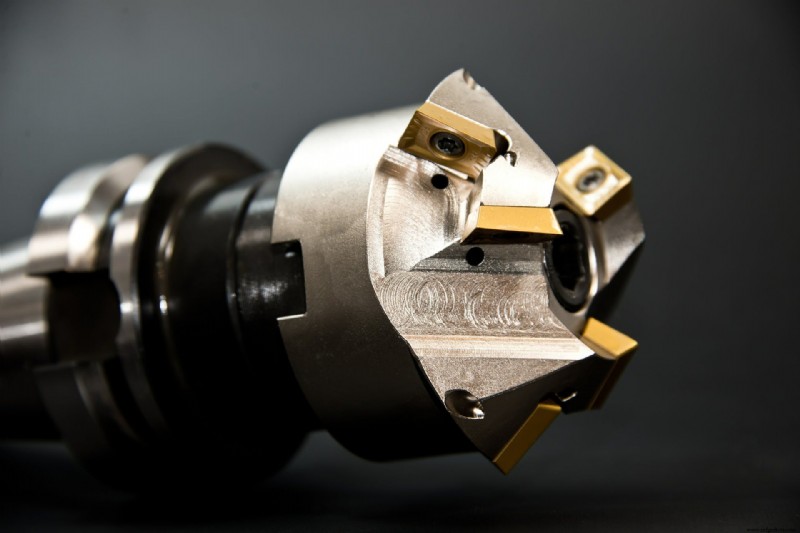

Usinagem processos são processos de remoção de metal que dependem de operações de corte e retificação para remover material indesejado da peça de trabalho, a fim de obter uma forma final. Os três processos básicos de usinagem são fresamento, torneamento e retificação. Todos os três podem ser aproveitados para obter uma peça final que atenda a tolerâncias rígidas para dimensões, planicidade, redondeza, acabamento de superfície, etc.

A diferença entre fresamento e torneamento é bastante direta. No fresamento, uma ferramenta de corte rotativa é mantida estacionária enquanto a peça de trabalho é movida em relação a ela em um plano tridimensional. No torneamento, a ferramenta de corte é movida em um plano tridimensional enquanto a peça de trabalho é girada. Além disso, o torneamento se concentra na usinagem de peças rotativas. Embora o fresamento possa ser usado de forma intercambiável com o torneamento para alguns processos, o fresamento simplesmente não é tão adaptado à criação de peças rotativas.

Virando

Como acabamos de mencionar, o torneamento é ideal para a fabricação de peças com recursos rotacionais, como cones, degraus, chanfros, ranhuras e superfícies com contornos. Também é frequentemente usado como um processo de usinagem secundário para obter certas características da peça ou atender a tolerâncias dimensionais ou geométricas estritas. O torneamento é comumente usado para fazer componentes hidráulicos, incluindo pistões, hastes, cilindros, barris, tampas, mancais lisos e eixos.

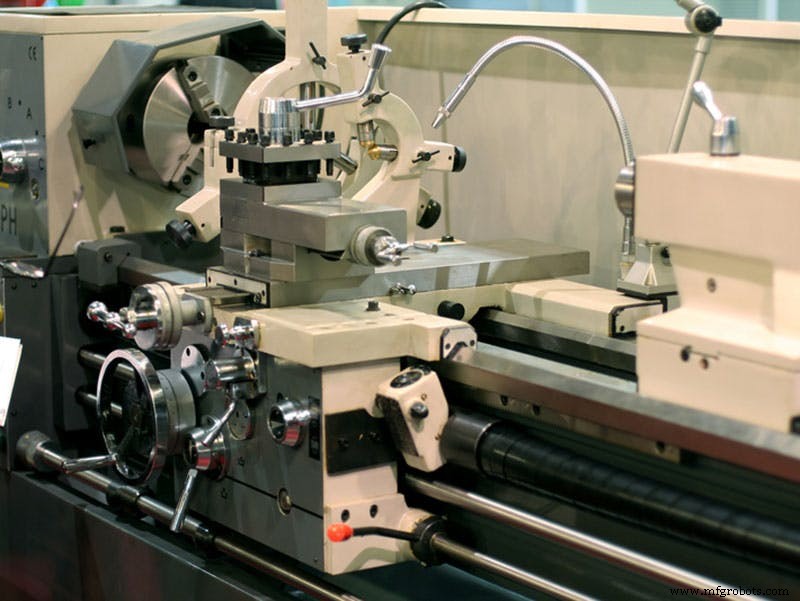

Enquanto o fresamento é feito com uma fresadora, o torneamento é feito com um torno. A peça de trabalho é fixada em um suporte que é conectado ao fuso e ao motor para obter movimento de rotação. Alguns tornos têm uma torre que pode conter várias ferramentas de corte ao mesmo tempo para facilitar as trocas de ferramentas. A maioria das ferramentas de corte são feitas de aço HSS, aço carbono, carboneto ou aço de alta velocidade cobalto. Essas ferramentas precisam ser afiadas periodicamente para manter sua capacidade de corte e podem ser quebradas se os parâmetros de corte corretos não forem escolhidos.

Operações externas de torneamento

Em processos básicos de torneamento externo, a peça de trabalho é girada enquanto uma ferramenta de corte de ponto único é movida axialmente ou radialmente em relação a ela. No torneamento básico, a ferramenta pode ser movida axialmente ao longo do comprimento da peça para obter degraus, chanfros, cones e superfícies com contornos. Ele também pode ser movido radialmente em relação à extremidade livre da peça em um processo chamado faceamento (que normalmente é feito para atingir um certo nível de planicidade). Um comprimento da peça de trabalho pode ser cortado (ou dividido) usando um método muito semelhante ao faceamento. Encadeamento e ranhurar também são operações de torneamento externo. Eles dependem do movimento radial e axial da ferramenta de corte. A principal diferença entre os dois é que o rosqueamento requer uma ferramenta mais especializada para obter a forma correta das roscas.

Operações de torneamento interno

O torneamento também possibilita operações de corte interno. Todas essas operações – furação, rosqueamento, mandrilamento e alargamento – começam na extremidade livre da peça de trabalho. A furação é usada para cortar um furo com o mesmo diâmetro da ferramenta de corte, enquanto o rosqueamento é usado para criar roscas internas e, como o processo de rosqueamento externo, requer uma ferramenta de corte especial. O mandrilamento normalmente segue o processo de perfuração para ampliar ainda mais o furo e também pode ser usado para obter etapas internas, chanfros, contornos e conicidades. O alargamento também pode seguir a perfuração e é usado para obter um melhor acabamento da superfície interna ou um diâmetro mais preciso.

Parâmetros-chave no torneamento

No fresamento, existem três parâmetros críticos:velocidade, avanço e profundidade de corte. No torneamento, a velocidade refere-se à velocidade rotacional em rotações por minuto (rpm) da peça rotativa enquanto o avanço é a velocidade com que a ferramenta de corte é movida. A profundidade de corte é a profundidade do material removido durante cada passagem da ferramenta de corte. A seleção da velocidade, avanço e profundidade de corte corretos é fundamental para o sucesso do processo de torneamento e tem um efeito importante não apenas na exatidão, precisão e acabamento da superfície, mas também na estrutura do grão da peça próxima à área de corte. Questões como atrito, geração de calor, condutividade e formação de cavacos devem ser levadas em consideração.

Transformando uma peça

A fabricação de uma única peça envolverá vários processos diferentes. Por exemplo, o estoque de tubos de metal pode ser adquirido para fabricar um novo barril para um sistema de cilindro hidráulico . Primeiro, o comprimento correto do tubo precisará ser cortado em uma operação de corte. Em seguida, as operações de torneamento externo reduzirão o exterior da peça de trabalho ao diâmetro e forma corretos, e quaisquer chanfros serão adicionados. Roscas externas também podem precisar ser adicionadas, e todas essas operações requerem ferramentas e parâmetros de corte diferentes.

Em seguida, vêm as operações internas, como mandrilamento para aumentar o diâmetro interno da peça de trabalho, alargamento para obter precisão e rosqueamento - cada um exigindo uma ferramenta diferente e configurações de velocidade e avanço ligeiramente diferentes.

Torneio CNC

A abordagem tradicional de usinagem envolve a operação manual, onde um maquinista treinado define os parâmetros críticos para cada uma das operações (velocidade, avanço e profundidade de corte) e controla o movimento da ferramenta de corte em relação à peça de trabalho. CNC, que significa controle numérico computadorizado, usa sistemas de controle computadorizados para automatizar grande parte do processo de usinagem. Os tornos CNC possuem os sistemas de controle e hardware necessários para interagir com o software CNC.

No centro de qualquer sistema de software CNC está o código M&G, a linguagem de programação que converte as várias etapas de um processo de torneamento em algo que o torno CNC possa entender. Este código permite que o maquinista defina os parâmetros de usinagem corretos, configure o sistema de coordenadas para o processo e desenvolva as instruções passo a passo para cada processo. Essas instruções incluem o posicionamento da ferramenta, a alimentação da ferramenta na peça de trabalho em uma velocidade específica e a especificação do caminho de corte para a ferramenta.

O código M&G também suporta funções como automatizar as trocas de ferramentas, ligar e desligar o ar comprimido para expulsar os cavacos e ativar o spray de refrigeração para afastar o calor da superfície de corte.

Além disso, observe que a tecnologia CNC pode ser combinada com pacotes CAD/CAM (computer-aided design/computer-aided manufacturing) para sugerir a sequência de processos necessária e gerar os caminhos da ferramenta com base em um modelo 3D da peça. A maioria das modernas instalações de torneamento CNC usa CAD/CAM para acelerar o desenvolvimento do código M&G, embora um maquinista qualificado possa desenvolver o código manualmente.

Materiais usados em torneamento

A maioria das peças torneadas no contexto da hidráulica são feitas de metal, e o torneamento é compatível com ligas de aço, aço inoxidável, aço carbono, alumínio, cobre, níquel, titânio e até ferro fundido. No entanto, quanto mais duro for o material escolhido, mais tempo levará para usinar e mais desgaste as ferramentas de corte sofrerão. O torneamento de materiais como ferro fundido exigirá experiência e habilidade por parte do maquinista para obter cortes suaves e precisos, mesmo com equipamentos CNC e CAD/CAM.

No entanto, os metais não são os únicos materiais que podem ser transformados. Polímeros (incluindo elastômeros, termofixos e termoplásticos) também podem ser torneados com grande precisão, exatidão e velocidade. Polímeros ou cera podem ser usados para fabricar protótipos para verificar o tamanho e a precisão do programa antes que a peça de metal final seja girada. Desenvolver um protótipo dessa maneira economiza tempo e evita erros dispendiosos. Observe que cerâmicas e materiais compósitos também podem ser torneados, mas podem exigir um tipo de ferramenta diferente dos metais.

Benefícios do torneamento CNC

Existem vários benefícios para o torneamento CNC, incluindo:

- Tempos de entrega reduzidos devido à automação do processo de torneamento

- Resposta mais rápida a mudanças de design

- Maior exatidão e precisão devido ao maior controle sobre as velocidades de corte, avanços e caminhos da ferramenta

- Produções curtas e econômicas

- Peças e componentes personalizados

Torneio CNC para peças hidráulicas personalizadas

As peças de torneamento CNC para reparos podem ser uma abordagem muito econômica, mesmo para componentes complexos de controle de fluidos. É frequentemente usado na fabricação de hastes, cilindros, mangueiras e componentes para bombas e motores hidráulicos. O torneamento CNC pode ser usado tanto para peças pequenas quanto para peças grandes. A fabricação dessas peças é possibilitada pelos altos níveis de exatidão, precisão e tolerâncias que podem ser feitas com sistemas CAD/CAM e CNC configurados corretamente. Os protótipos podem cortar materiais mais macios como cera para verificar o código M&G antes que a peça final seja feita e quaisquer alterações necessárias podem ser implementadas rapidamente. E lembre-se de que usinar um número limitado de itens pode ser mais econômico do que substituir um sistema inteiro.

MAC Hidráulica

Na MAC Hydraulics, temos equipamentos de usinagem e soldagem de última geração em nosso amplo departamento de fabricação. Nossos artesãos altamente qualificados e experientes têm as ferramentas e o software para fabricar peças hidráulicas personalizadas e componentes de remanufatura. Isso inclui fresamento CNC, torneamento CNC e recursos de soldagem que possibilitam que você obtenha as peças personalizadas de alta qualidade que você precisa. Isso se soma aos nossos outros serviços, como manutenção e reparos no local , substituição de mangueiras, testes e certificação e construção de unidades personalizadas. Entre em contato com a MAC Hydraulics hoje para saber o que temos para oferecer aos seus sistemas hidráulicos.

Manutenção e reparo de equipamentos

- Definir parâmetros para tornos CNC

- Centro de torneamento vertical para corte pesado

- Faixa do centro de torneamento CNC para peças pequenas

- Centro de torneamento CNC oferece flexibilidade de corte

- Centro de torneamento CNC para aplicações de alta produção

- Centro de torneamento CNC tipo gangue para torneamento duro e acabamento

- 4 razões pelas quais você precisa de um centro de torneamento CNC para fabricação

- Melhoria de peças de paredes finas feitas por torneamento CNC

- Usando uma máquina CNC acessível para corte de metal em casa

- 6 dicas que você precisa saber no torneamento CNC