PCB de substrato cerâmico:um guia abrangente

Geralmente, há uma revolução tecnológica que resulta no descarte do tradicional CEM-3 e FR-4 devido à baixa condutividade térmica. Em seu lugar, vimos a demanda do mercado por placas de circuito altamente integradas com sistemas de dissipação de som (alta resistência ao calor em ambiente externo). O post de hoje dá uma rápida visão geral da PCB de substrato cerâmico.

O que é o substrato cerâmico?

Um substrato cerâmico é um PCB de processo único com condutividade térmica de 9-20W/m.k feito em altas temperaturas abaixo de 250°C. Os fabricantes preparam o substrato ligando diretamente a folha de cobre ao nitreto de alumínio (AIN) ou alumina (Al2 O3 ) superfícies.

Seu desempenho elétrico e térmico o torna melhor do que a maioria dos PCBs com núcleo de metal na indústria de PCBs.

Revestimento de cobre em alumínio

Vantagens do PCB de substrato cerâmico

O PCB de substrato cerâmico tem várias vantagens, tornando-o ideal para vários produtos como;

Vantagens materiais

- Como a camada de cobre não tem formação de camada de óxido, você pode usá-la de forma durável em uma atmosfera redutora.

- Em segundo lugar, possui uma forte resistência à erosão química e pacotes versáteis/herméticos que impedem a absorção de água.

- Em terceiro lugar, tem alta confiabilidade aeroespacial, é resistente aos raios cósmicos e não possui ingredientes orgânicos.

- Então, você pode obter uma montagem de alta densidade com baixa resistência térmica.

- Além disso, tem uma baixa perda de alta frequência e bom desempenho de isolamento elétrico, portanto, capaz de suportar o ambiente externo hostil.

- Além de utilizar uma alta temperatura durante sua soldagem, um substrato cerâmico possui boa soldabilidade.

- Além disso, você pode operá-lo com segurança em temperaturas de até 350°C.

- É um filme metálico de resistência elétrica mais baixa e mais forte (PCB de cerâmica de alumina).

- Além disso, as placas de circuito de cerâmica são econômicas e ideais para aplicações pesadas.

- Finalmente, tem um coeficiente de expansão térmica mais compatível e maior condutividade térmica.

Vantagens técnicas

As tecnologias LAM e DPC estão substituindo gradualmente as placas tradicionais como as tecnologias DBC e LTCC por vários motivos.

- Por exemplo, a tecnologia de perfuração a laser oferece um grande valor de aplicação, pois é precisa, rápida e eficiente.

- Então, existem boas propriedades elétricas e alta força de ligação entre a camada de circuito de cerâmica e metal.

- Há também uma conexão de passagem que oferece aos clientes uma solução de produto personalizada.

Revestimento de orifícios em uma placa de circuito eletrônico

Quais são os tipos de substratos cerâmicos?

De acordo com o material

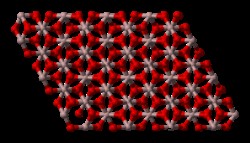

Al 2 O 3

Nosso primeiro substrato é de longe o mais utilizado na indústria eletrônica. As razões por trás de sua popularidade são suas propriedades elétricas, térmicas e mecânicas, tornando-a quimicamente estável e de alta resistência em comparação com outras cerâmicas de óxido. Al2 O3 também é rico em matérias-primas.

Estrutura de óxido de alumínio

Aplicativos; O produto cerâmico é ideal para a fabricação de diversos formatos.

AlN (placa cerâmica de nitreto de alumínio)

A placa de circuito impresso à base de cerâmica AlN tem duas características importantes que vale a pena conhecer;

- Coeficiente de expansão correspondente a Si.

- Alta condutividade térmica.

No entanto, tem desvantagens como ser mais caro que Al2 O3 e até mesmo uma fina camada superficial de óxido afetando sua condutividade térmica. Felizmente, você pode controlar o processo e os materiais enquanto fabrica o substrato AlN para obter um produto com boa consistência. Além disso, os avanços tecnológicos podem em breve considerar os preços das placas de nitreto de alumínio.

Aplicativos; Substratos para materiais eletrônicos (pacotes) e dissipadores de calor para transferência de calor de pontos quentes.

BeO

Comparado ao alumínio metálico, o BeO possui maior condutividade térmica e é adequado para aplicações que necessitam de alta condutividade térmica.

Além disso, lembre-se de que às vezes é tóxico e, portanto, não é comumente desenvolvido.

Conclusão; As cerâmicas de alumina, como vimos, têm propriedades e desempenho abrangente superior que ainda as tornam dominantes em vários campos. Por exemplo, você os encontrará em módulos de potência, microeletrônica híbrida e eletrônica de potência.

Eles fornecem alta resistência mecânica, estabilidade química, boas propriedades dielétricas e propriedades térmicas.

De acordo com o processo de fabricação

Microeletrônica cerâmica co-queimada

PCB de cerâmica de alta temperatura/circuito de cerâmica multicamada co-queimada de alta temperatura (HTCC)

Este tipo de PCB pode suportar altas temperaturas (acima de 1300 graus Celsius). O processo de fabricação exclusivo envolve a criação de novas cerâmicas combinando lubrificante, óxido de alumínio, adesivo, plastificante e solvente.

Depois, os fabricantes revestem a nova cerâmica e aplicam um traçado de padrão de circuito em metais preciosos de tungstênio, manganês ou molibdênio. Eles assam as placas de circuito por cerca de 48 horas em temperaturas que variam de 1300 a 1700°C após a laminação em um ambiente gasoso com gás hidrogênio.

No entanto, devido às altas temperaturas de co-queima, faltam muitos materiais condutores metálicos.

PCB de cerâmica de baixa temperatura/circuito de cerâmica co-queimada de baixa temperatura (LTCC)

Os fabricantes usam materiais de cristal e substâncias adesivas (ligante orgânico) para criar PCBs de cerâmica de baixa temperatura. Eles aplicam ambos os materiais em uma chapa de metal que possui pasta de ouro. Em seguida, eles cortam e laminam a placa antes de colocar o PCB em um forno gasoso a 900°C.

Vantagens

- Tem menos distorção e melhor encolhimento que o HTCC.

- Além disso, possui maior intensidade mecânica e condutividade térmica do que outros tipos de substrato.

Aplicativos; Produtos sem calor, como luzes LED.

PCB de cerâmica de filme espesso

Em um processo de filme espesso, os fabricantes revestem ouro e pastas dielétricas em um material de base cerâmica. Em seguida, eles assam o material a 1000°C ou temperatura operacional inferior. Eles preferem uma cerâmica de filme espesso devido à sua capacidade de evitar a oxidação do cobre.

Assim, os fabricantes podem utilizar componentes eletrônicos como resistores, capacitores elétricos, condutores, semicondutores e condutores intercambiáveis na placa cerâmica.

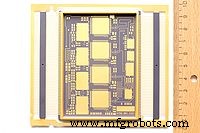

Tecnologia de filme espesso

Muitas vezes, é a escolha preferida quando se preocupa com a oxidação. Além disso, a camada condutora da placa PCB cerâmica de filme espesso não deve ser mais espessa que 13 mícrons.

- DBC (Cobre Ligado Direto)

A tecnologia utiliza uma solução eutética de cobre contendo oxigênio para colocar o cobre metálico diretamente na placa de circuito cerâmico. Muitas vezes, seu princípio básico envolve a introdução de uma quantidade necessária de O2 entre cerâmica e cobre durante ou após um processo de deposição. Os dois materiais formam um líquido eutético Cu-O em faixas térmicas entre 1065 e 1083°C.

- DPC (Direct Plate Copper)/Substrato banhado a cobre

A opção de material cerâmico muitas vezes passa pelo processo abaixo;

Os fabricantes começam pelo pré-processamento e limpeza do substrato cerâmico. Em seguida, eles usam um método de revestimento a vácuo de tecnologia de fabricação de filme profissional para pulverizar e unir uma camada composta de metal de cobre ao substrato.

Em seguida, o fotorresistor com litografia de luz amarela sofre reexposição, revelação e gravação. Finalmente, o processo de remoção do filme torna-se completo, e agora os fabricantes aumentam a espessura do circuito por deposição de galvanoplastia/eletrogalvanização.

A remoção do fotorresiste completa o circuito de metalização.

- LAM (Metalização por Ativação a Laser)

A tecnologia de laser rápido ioniza meta e cerâmica usando um feixe de laser de alta energia. Em seguida, permite que os dois componentes cresçam juntos, aumentando sua firmeza durante o processo de metalização.

Aplicação de PCB de cerâmica

Devido às suas características como alta condutividade térmica, baixa constante dielétrica, etc., os PCBs cerâmicos estão nas aplicações listadas abaixo;

- Rua, luz forte,

- Equipamentos de processo de semicondutores,

- Projeto de telecomunicações,

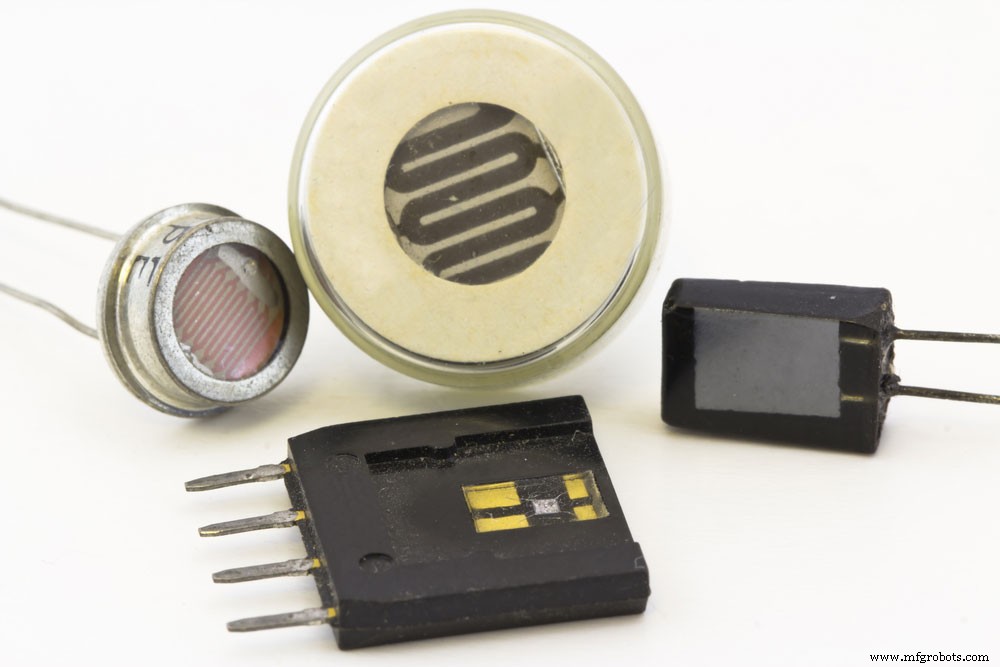

- Sensor,

(diferentes tipos de sensores)

- Célula solar,

- Sistema de iluminação automotivo,

- LEDs,

(Lâmpada de LED)

- PCB digital e analógica,

- Módulo de transmissão/recebimento,

- Matrizes de painéis solares,

- Relé de estado sólido (SSR),

- Oscilador de relógio de alta precisão, OCXOs, TCXOs, VCXOs,

- Circuitos de alta potência,

- Módulo chip-on-board e

- Módulo de memória.

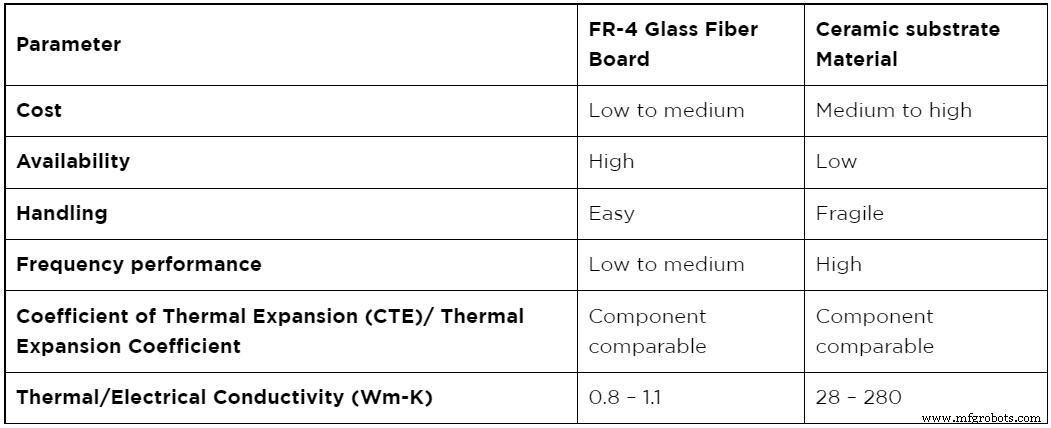

PCB de cerâmica VS FR4

Agora vamos comparar os materiais da placa cerâmica multicamada e FR4 com base em vários critérios abaixo.

Conclusão

Concluindo, as placas de circuito cerâmico são eficientes em diversas indústrias, como a indústria eletrônica, dependendo de suas necessidades de fabricação e projetos. Eles também fornecem recursos de qualidade como eficiência térmica, boa condutividade elétrica e resistência mecânica.

Por favor, entre em contato conosco se desejar saber mais sobre materiais de substrato cerâmico.

Tecnologia industrial

- Materiais de isolamento de PCB

- Guia de Seleção de Material PCB

- Guia para endurecedores de PCB

- Guia para problemas de PCB CAF

- Guia para técnicas de aterramento de PCB

- Guia de métodos de teste de PCB

- Guia para PCB Gold Fingers

- Guia para Sensibilidade à Umidade em PCB

- Guia de Temperatura PCB

- PCB branca – um guia detalhado sobre isso