O melhor guia de usinagem CNC

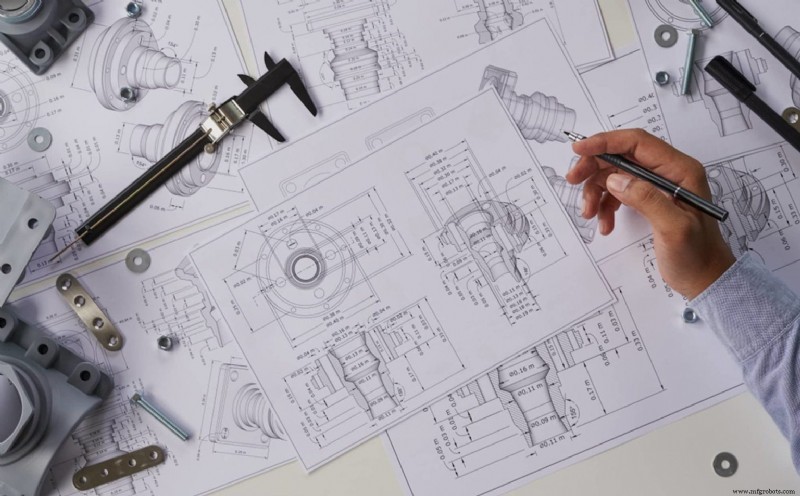

A usinagem de controle numérico computadorizado (CNC) é um processo de fabricação subtrativo moderno, eficiente e automatizado que permite que os fabricantes façam peças repetíveis de qualidade consistente a partir de uma ampla variedade de materiais, incluindo plásticos, metais e compostos. Hoje, as peças usinadas em CNC podem ser encontradas em uma variedade de indústrias diferentes, desde aeroespacial até automotiva e médica.

Os primórdios das tecnologias CNC podem ser rastreados até alguns pontos diferentes da história. As primeiras ferramentas de usinagem modernas surgiram em 1775, quando os industriais desenvolveram uma ferramenta de mandrilamento que permitia aos fabricantes produzir cilindros de motores a vapor com graus mais consistentes de exatidão e precisão.

Os antepassados tecnológicos da computação moderna surgiram no início do século, no entanto, emergindo da indústria têxtil. Em 1725, Basile Bouchon começou a usar um sistema de furos perfurados em fita de papel para codificar dados. Décadas depois, em 1805, Joseph Marie Jacquard refinou o processo, trocando a fita de papel por cartões perfurados resistentes. Quando amarrados em sequência, os cartões perfurados direcionavam como o tecido era adicionado ao tear, simplificando o processo e fornecendo um dos primeiros exemplos de programação. Esta máquina, o tear Jacquard, é de certa forma o antepassado de nossas modernas soluções de computação e automação.

Este guia para todas as coisas relacionadas à usinagem CNC mostrará como funcionam os processos modernos de usinagem CNC, incluindo opções de materiais, considerações de projeto, direcionadores de custos e muito mais. Continue lendo ou clique aqui para baixar o PDF.

Tipos de usinagem CNC

Hoje, existem vários processos técnicos incluídos sob o guarda-chuva de usinagem CNC.

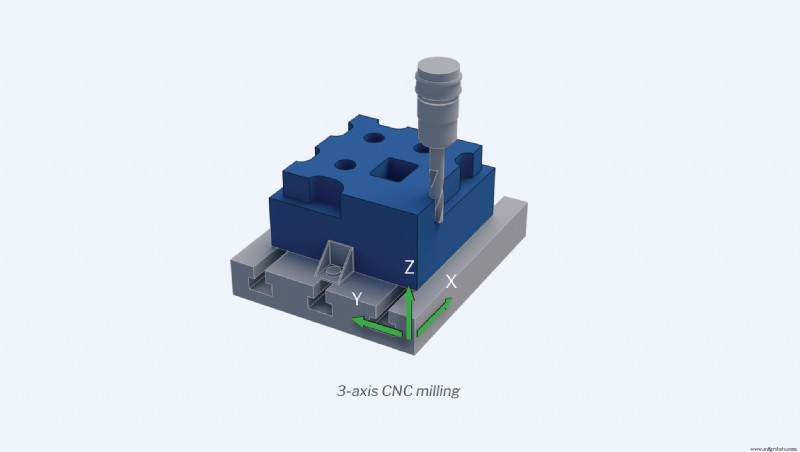

Usinagem de 3 eixos:Fresamento e torneamento

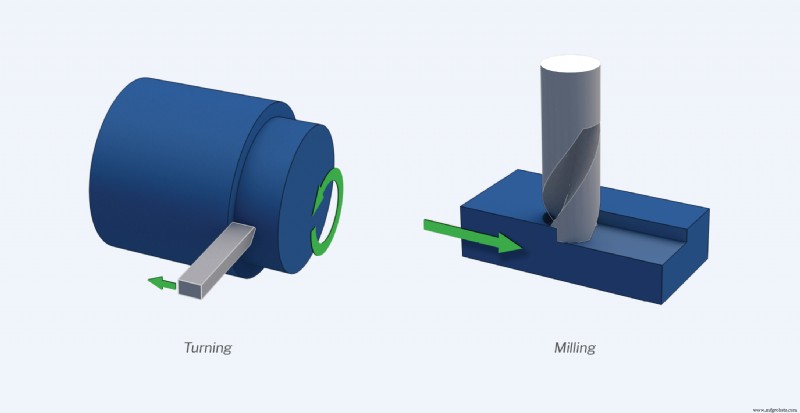

Uma vez que o operador insira as instruções de usinagem, as máquinas CNC de 3 eixos realizarão as operações de entrada usando ferramentas de corte para cortar ao longo de três eixos:X (da esquerda para a direita), Y (da frente para trás) e Z (para cima e para baixo). baixa). Fresamento CNC e torneamento CNC são dois exemplos comuns de usinagem de 3 eixos.

A fresagem CNC de 3 eixos envolve a fixação do bloco de material – também chamado de peça de trabalho ou “branco” – com um torno ou bancada da máquina. Isso mantém a peça estacionária como ferramentas de corte e brocas rotativas, presas a um fuso central, fazem cortes para remover material e moldar o componente final. As fresadoras CNC de 3 eixos são fáceis de programar e operar e podem ser usadas para criar a maioria das peças com desenhos geométricos simples.

Uma vez que as ferramentas de corte e brocas são limitadas a três eixos, alguns recursos de design ou áreas do blank podem ser difíceis de completar ou alcançar (por exemplo, formas não convencionais ou cavidades profundas e estreitas). No entanto, várias configurações podem ajudar a orientar a peça de trabalho para que as máquinas alcancem esses recursos. Embora quase todos os trabalhos de usinagem de 3 eixos tenham mais de uma configuração por peça, muitas configurações por peça podem aumentar rapidamente os custos de produção. O processamento de peças geometricamente complexas pode, por exemplo, exigir que os operadores reposicionem manualmente as peças de trabalho, o que pode afetar a velocidade de processamento, aumentar os custos relacionados à mão de obra e criar mais oportunidades para erros humanos.

O processo de torneamento CNC opera um pouco diferente. A peça em bruto é fixada a um fuso rotativo e um torno molda os perímetros interno e externo da peça ou faz furos em torno do eixo central da peça. A restrição de projeto mais significativa com tornos CNC é que eles sempre produzem peças rotativamente simétricas. O processo é ideal, portanto, para a fabricação de peças como parafusos, tigelas ou pés de cadeiras. Para esses tipos de peças arredondadas, os tornos podem produzir peças mais rapidamente e com custos menores do que as fresadoras CNC, principalmente na produção de peças em grandes volumes.

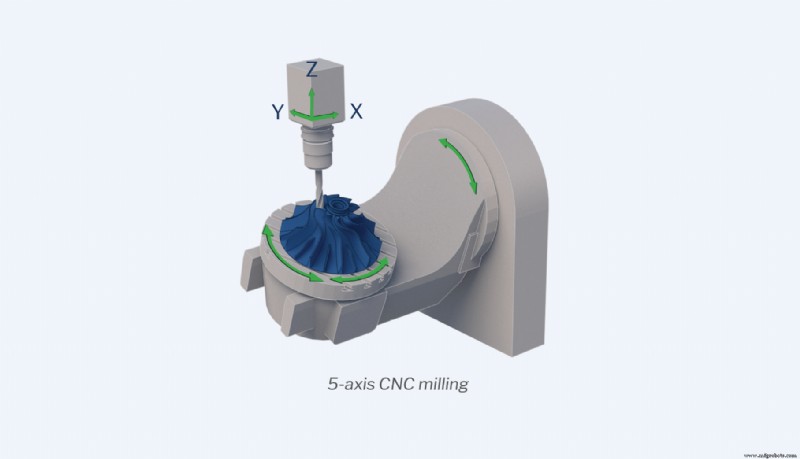

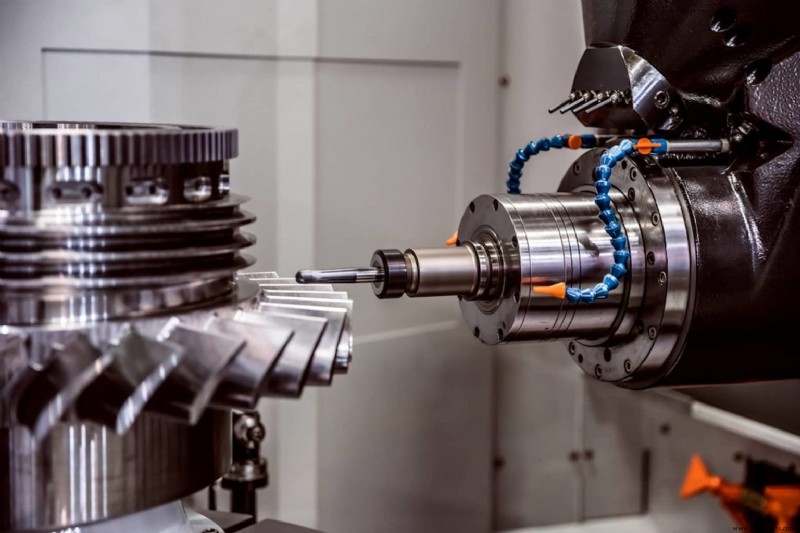

Usinagem de 5 eixos ou multieixos

Os processos de usinagem multi-eixos permitem aos implementos de corte maior liberdade de movimento enquanto a peça é fresada ou torneada. Os processos de 3 eixos permitem que a peça bruta ou a ferramenta de corte gire, mas não ambas. Em contraste, os processos de 5 eixos permitem que a peça de trabalho e a ferramenta girem e se movam ao longo dos eixos X, Y e Z simultaneamente. A usinagem CNC de 5 eixos economiza tempo e é ideal para criar peças complexas e precisas, como as encontradas nas indústrias médica, de petróleo e gás e aeroespacial.

A família de usinagem CNC multieixo inclui três processos:

- Fresagem CNC indexada de 5 eixos: Durante as operações de fresamento indexado de 5 eixos, não apenas as ferramentas de corte podem se mover ao longo dos três eixos lineares, mas entre as operações, a mesa de usinagem e o cabeçote da ferramenta podem girar em duas direções. O benefício mais notável da fresagem de 5 eixos é que os blanks não precisam mais ser ajustados manualmente entre as operações de corte, o que permite criar componentes com geometrias complexas com maior precisão e eficiência. A usinagem indexada de 5 eixos é ótima para fabricar componentes como caixas, gabaritos e acessórios. O processo fica em algum lugar entre a fresagem CNC de 3 eixos e a usinagem CNC contínua de 5 eixos (veja abaixo) em termos de velocidade, precisão e capacidade de lidar com geometrias complexas.

- Fresagem CNC contínua de 5 eixos: Fresadoras CNC contínuas de 5 eixos podem mover e girar simultaneamente a ferramenta de corte e a peça de trabalho durante cada operação, permitindo a fabricação de peças com geometrias extremamente intrincadas e superfícies lisas. Embora esta seja a forma mais cara de usinagem CNC por peça, o custo da usinagem CNC contínua de 5 eixos é normalmente compensado pelo melhor acabamento superficial, velocidade e estabilidade dimensional.

- Usinagem de fresamento com ferramentas motorizadas: O torneamento de fresamento combina elementos de tornos CNC com ferramentas de fresamento. A peça de trabalho é afixada a um fuso rotativo enquanto as ferramentas de corte removem o material da peça bruta. Ao combinar os elementos de tornos CNC com ferramentas de fresagem, o CNC de torneamento de fresamento oferece altos níveis de precisão e versatilidade geométrica, tornando-o ótimo para criar peças com simetrias rotacionais soltas, como árvores de cames ou compressores centrífugos.

Escolhendo o tipo certo de usinagem CNC

Ao selecionar um processo de fabricação para sua peça, você precisará avaliar se é mais adequado para usinagem de 3 ou 5 eixos. Geralmente, peças com designs mais simples podem ser feitas de forma rápida e econômica usando máquinas de 3 eixos, enquanto as máquinas de 5 eixos são melhores para criar peças geometricamente complexas com maior velocidade e precisão.

Se você está com orçamento limitado ou só precisa cortar uma superfície plana, as máquinas de 3 eixos são o caminho a percorrer. Além de serem mais acessíveis, as máquinas de 3 eixos são mais simples de programar, então você não terá que incorrer no custo de trabalhar com programadores e operadores de 5 eixos caros. Além disso, o tempo de preparação é menor com usinagem de 3 eixos.

Se você precisar produzir uma peça mais profunda ou com geometria complexa, convém usar a usinagem de 5 eixos. O uso de máquinas de 5 eixos permite usinar a peça de trabalho de todos os lados sem a necessidade de rotação manual. Com a usinagem de 5 eixos, você terá maiores rendimentos, maior precisão e maior liberdade de movimento, bem como a capacidade de fabricar peças maiores mais rapidamente.

Materiais CNC comuns

Uma das vantagens da usinagem CNC é que o processo é compatível com diversos materiais, sendo plásticos e metais as duas famílias de materiais mais comuns. Aqui estão alguns dos plásticos e metais que você provavelmente encontrará.

Polímeros de alto desempenho

- Acrilonitrila butadieno estireno (ABS): O ABS é um termoplástico de engenharia resistente a impactos com excelentes propriedades mecânicas. Forte e rígido, mantendo um grau de flexibilidade, o ABS se destaca por ser mecanicamente forte, fornecer bom isolamento e ser resistente à abrasão e tensão.

- Polietileno de alta densidade (HDPE): Um dos polímeros termoplásticos mais versáteis do mercado, o HDPE é um material flexível e fácil de processar, altamente resistente a rachaduras por estresse, produtos químicos e corrosivos - mesmo em baixas temperaturas. Também oferece excelente resistência ao impacto. O HDPE é comumente usado para fazer garrafas plásticas, plugues, vedações, isoladores, tubulações e muitos outros produtos.

- Polietileno de baixa densidade (LDPE): Usado principalmente para criar órteses e próteses, este plástico resistente e flexível é fácil de soldar e vedar a quente. Embora forneça boa resistência química, o LDPE não é ideal para aplicações que exigem rigidez, alta resistência estrutural ou resistência a altas temperaturas.

- Poliamida (PA) ou Nylon: Os nylons são uma família de plásticos de baixo atrito que são adequados para substituir componentes metálicos, como rolamentos ou buchas, devido à sua combinação única de elasticidade, rigidez e rigidez. Os nylons podem ser reforçados com uma variedade de aditivos para criar materiais e propriedades químicas específicas ou combinados com outros plásticos para aumentar o desempenho e as características do material.

- Poliamida (PA) ou Nylon 30% GF: As fibras de vidro, um dos aditivos mais comuns para plásticos de engenharia, aumentam drasticamente a resistência e a rigidez das peças de nylon. Infelizmente, essas fibras também aumentam a fragilidade do material e, portanto, são recomendadas apenas para aplicações que não envolvem tensão ou deflexão de alto impacto.

- Policarbonato (PC): Este plástico é amplamente utilizado por vários motivos - é resistente e leve, é um bom isolante elétrico e é naturalmente resistente ao calor. O PC é inerentemente transparente e translúcido e absorve bem o pigmento. Além disso, o PC é resistente a ácidos, óleos e graxas diluídos, mas é suscetível ao desgaste por hidrocarbonetos e aos raios UV.

- Polieteretercetona (PEEK): Um polímero de alto desempenho com uma combinação única de propriedades mecânicas, o PEEK é resistente a produtos químicos, desgaste, deformação, fadiga, líquidos e temperatura. Além de ser reciclável e biocompatível, esse material também é leve, forte e insolúvel em todos os solventes comuns. Semelhante ao nylon, o PEEK pode substituir o metal na usinagem CNC. As aplicações comuns para este material incluem unidades de pistão, peças críticas de motores de aviões e seringas odontológicas. Notavelmente, é um dos plásticos de usinagem CNC mais caros do mercado.

- Polieterimida (PEI): Comumente conhecido como ULTEM®, o PEI é um plástico de alto desempenho e um grampo de fabricação. O PEI não é apenas forte e fácil de usar, mas também é resistente a produtos químicos e chamas, e pode suportar temperaturas extremamente altas sem perder suas propriedades elétricas estáveis. Por esse motivo, o PEI é normalmente usado para criar produtos como placas de circuito, óculos, equipamentos de preparação e esterilização de alimentos e peças de aeronaves. É um dos poucos polímeros termoplásticos amorfos comercialmente disponíveis que mantém sua integridade mecânica em altas temperaturas.

- Polimetilmetacrilato (PMMA): O PMMA é um polímero termoplástico rígido, muitas vezes chamado de acrílico ou vidro acrílico. Extremamente resistente a estilhaços, este material resistente e leve é translúcido e resistente às intempéries e à luz UV, tornando-o ideal para aplicações de baixo estresse, como estufas, tampas de luzes de carros e sinais de mudança de direção ou painéis solares. No entanto, é importante observar que o PMMA é suscetível a altas temperaturas, impacto, desgaste e abrasão, e é propenso a rachaduras sob cargas pesadas.

- Polioximetileno (POM): Comumente conhecido como Acetal ou por seu nome comercial, Delrin®, este termoplástico de engenharia semicristalino oferece excelente estabilidade dimensional, rigidez e baixo atrito. Devido a essas propriedades, o acetal é frequentemente usado para criar peças altamente precisas usadas em aplicações onde são necessárias alta resistência, durabilidade e ampla faixa de temperatura operacional (-40°C a 120°C).

- Polipropileno (PP): Este plástico econômico é leve, altamente resistente a produtos químicos em ambientes corrosivos e resistente à maioria dos solventes orgânicos, agentes desengordurantes e eletrólitos. Comparado ao LDPE e HDPE, o PP tem menor resistência ao impacto, mas oferece melhor resistência à tração.

- Politetrafluoretileno (PTFE): O PTFE, comumente conhecido como Teflon®, é um polímero versátil favorecido por suas propriedades mecânicas. Resistente a produtos químicos, temperatura, luz, raios UV, água, intempéries, fadiga e adesão, o PTFE é comumente encontrado em revestimentos de panelas antiaderentes, mas também é usado em semicondutores, juntas e até em algumas aplicações médicas. Embora o PTFE seja um dos plásticos mais resistentes à corrosão, ele é sensível à fluência e à abrasão.

- Cloreto de polivinila (PVC): O PVC é um dos plásticos mais antigos do mundo. Branco austero e rígido, o PVC é uma alternativa de borracha acessível que está em alta demanda há décadas. Com forte resistência à luz, produtos químicos e corrosão, o PVC é um material popular nos setores de saúde, TI, transporte, têxtil e construção.

- Polietileno de ultra-alto peso molecular (UHMW): Um plástico resistente, versátil e altamente usinável, o UHMW pode ser usado para criar peças com alta resistência à abrasão e ao desgaste, durabilidade e baixos coeficientes de atrito. O UHMW normalmente não é adequado para aplicações de alta carga ou condições que excedam 80 a 100°C.

Metais

Aços e aços inoxidáveis, alumínios e metais macios como latão, bronze, titânio e cobre estão entre os metais usináveis mais populares. Enquanto aços e alumínios são os mais comumente usinados, cada família de metais oferece um conjunto diferente de propriedades físicas e preços.

- Alumínios: Os alumínios são metais macios, de baixa densidade e não magnéticos, muito mais fáceis de usinar do que o aço. Devido à sua baixa resistência à tração, esses metais são frequentemente ligados a outros materiais para acentuar as propriedades físicas desejadas. Os alumínios geralmente têm cerca de 1/3 do peso do aço, o que significa que eles oferecem uma melhor relação resistência-peso. Isso pode ser útil em peças leves. Eles também são condutores térmicos e elétricos muito melhores que os aços.

- Aços: Os aços são metais à base de ferro que foram ligados com carbono e outros metais, normalmente incluindo manganês, fósforo ou enxofre. Os aços tendem a ser mais fortes e duráveis que os alumínios. No entanto, eles também são mais pesados e difíceis de usinar sem o uso de metal duro ou outras ferramentas especiais, o que pode aumentar os custos de produção.

- Aços inoxidáveis: A principal diferença entre aços e aços inoxidáveis é que o último é ligado com cromo em vez de carbono. Enquanto os aços padrão são suscetíveis à ferrugem e corrosão quando expostos à umidade e oxigênio, o teor de cromo nos aços inoxidáveis cria uma camada passiva de óxido de cromo na superfície do metal, impedindo que o ferro interno oxide ainda mais. Isso também inibe a capacidade dos aços de conduzir eletricidade. Os aços inoxidáveis podem ser ligados com outros metais (incluindo molibdênio, níquel ou titânio) para aumentar a resistência de uma peça à corrosão e ao calor.

- Metais macios: Metais macios como latão, bronze, titânio e cobre oferecem uma ampla gama de características físicas que são atraentes para aplicações específicas. No entanto, metais macios - especialmente aqueles com alto teor de cobre - podem ser mais difíceis de usinar devido à alta ductilidade do cobre. A usinagem de metais macios pode contribuir para o aumento do acúmulo de calor no local de corte, maior desgaste da ferramenta e escoriações (acúmulo gomoso na aresta de corte da ferramenta). O titânio, especificamente, também é menos rígido do que outros metais e, portanto, requer um aperto firme na peça de trabalho para garantir precisão e exatidão. Todos esses fatores podem contribuir para custos de usinagem mais altos para metais macios.

Acabamentos de superfície CNC e pós-processamento

Após a usinagem de uma peça ou componente, pode ser necessário passar por um ou mais processos de acabamento. Esses processos podem ser usados para remover falhas estéticas, melhorar a aparência de um produto, fornecer força e resistência adicionais, ajustar a condutividade elétrica e muito mais. Os processos de acabamento comuns para peças usinadas são anodização, revestimento em pó e jateamento de esferas. No entanto, também é comum deixar peças usinadas ou usinadas quando outros acabamentos não são necessários.

Opções comuns de acabamento CNC

- Anodização (alumínio): A anodização é um processo eletroquímico no qual ligas de alumínio ou titânio são submersas em um banho eletrolítico para engrossar a camada de óxido natural de uma peça usinada para torná-la mais densa, eletricamente não condutora e mais durável. Os acabamentos anodizados também prometem um bom controle dimensional, o que os torna mais utilizados em aplicações de engenharia de alto desempenho, principalmente para cavidades internas e peças pequenas. A anodização oferece um dos acabamentos esteticamente mais agradáveis para peças usinadas em CNC, mas tem um preço mais alto.

- Jato de esferas (metal ou plástico): O jateamento de esferas usa um sistema de ar pressurizado para disparar milhões de esferas de vidro na peça, o que efetivamente remove marcas e imperfeições de ferramentas e pode ser usado para criar um acabamento de superfície granulado, fosco ou acetinado consistente. O jateamento de esferas não adiciona propriedades químicas ou mecânicas e, ao contrário do revestimento em pó que adiciona material a uma peça, é um acabamento redutor, o que significa que o processo remove o material da peça. Esta é uma consideração importante se a sua peça tiver tolerâncias estritas. O jateamento de esferas é um dos acabamentos de superfície mais acessíveis, mas deve ser executado manualmente. O tamanho e o grau do cordão também afetarão o acabamento final.

- Óxido preto (aço, aço inoxidável, cobre): Este processo de tratamento eletroquímico ou químico cria óxido de ferro preto na superfície de metais ferrosos. Também chamado de escurecimento, oxidação ou passivação do preto, esse processo não simplesmente deposita uma camada de óxido preto na superfície do metal. Em vez disso, a reação química entre o ferro no metal e a solução de sal oxidante cria um óxido de ferro chamado magnetita, que tem uma aparência preta fosca. Esse processo melhora a estabilidade dimensional e a aparência estética da peça, ao mesmo tempo em que reduz a reflexão da luz na superfície, o que é importante para peças utilizadas em aplicações que envolvem radiação. O aço oxidante preto também pode ajudar a afiar ferramentas como pontas de chave de fenda e brocas.

- Revestimento em pó (todos os metais): O revestimento em pó é semelhante à pintura em spray. A peça usinada recebe uma camada de primer para protegê-la contra a corrosão. Em seguida, a peça é “pintada” com pó seco de pistola eletrostática e curada em forno aquecido a pelo menos 200°C. Várias camadas podem ser aplicadas para aumentar a espessura do acabamento, o que cria uma fina camada protetora na peça que é forte, resistente ao desgaste e esteticamente agradável. Este processo pode ser combinado com jateamento de esferas para aumentar a resistência à corrosão da peça e criar maior uniformidade na textura e aparência. Ao contrário da anodização, o acabamento revestido a pó é compatível com todos os metais, é menos quebradiço e oferece maior resistência ao impacto. No entanto, o revestimento em pó geralmente produz menos controle dimensional do que um acabamento anódico e não é recomendado para uso em pequenos componentes ou superfícies internas. O preço mais alto do revestimento em pó também pode tornar caras produções maiores.

- Como usinado (metal ou plástico): A não aplicação de processos de acabamento em peças usinadas é chamada de acabamento “como usinado” ou “como fresado”. A peça terá marcas e manchas de ferramentas pequenas, mas visíveis. As peças usinadas têm as tolerâncias dimensionais mais restritas e são extremamente acessíveis para produzir porque o pós-processamento não é necessário. Isso é ideal para aplicações em que a integridade dimensional é mais importante do que a estética. No entanto, é importante observar que, sem acabamento adicional ou revestimento protetor, a dureza da superfície da usinagem as torna suscetíveis a cortes, arranhões e arranhões.

Escolhendo os materiais e acabamentos certos

A seleção de materiais e opções de pós-processamento para sua peça depende muito de como e onde sua peça será usada. As principais considerações de uso final para selecionar o material da peça e o acabamento da superfície incluem:

- Fatores ambientais: As condições ambientais da aplicação final de uma determinada peça desempenham um papel significativo na determinação de quais materiais e tratamentos são ideais. Fatores como calor, frio, chama, radiação UV, exposição a produtos químicos ou autoclavagem, entre outros, devem ser levados em consideração para garantir a viabilidade da peça.

- Fatores elétricos: Se uma peça requer propriedades condutoras ou isolantes é outra consideração crítica. Sabendo que sua peça deve conduzir eletricidade, você pode selecionar um material condutor como cobre, enquanto um material como Nylon 66 seria apropriado ao procurar um bom isolante.

- Fatores mecânicos: As peças destinadas a suportar cargas pesadas, desgaste ou outras forças externas precisam ser feitas de materiais que possam suportar essas forças. Identificar as propriedades mais desejáveis ou necessárias para uma peça, como flexibilidade, resistência ao impacto, resistência à tração ou compressão, pode ajudar as equipes a identificar quais materiais são mais adequados.

- Considerações cosméticas: Embora a estética possa ser uma prioridade secundária para algumas peças, esse não é o caso de muitos produtos de consumo. Algumas peças ou aplicações podem exigir materiais com opções estéticas específicas quando se trata de cor, transparência ou acabamento de superfície.

- Tolerâncias: Algum grau de variação entre as peças é esperado na fabricação, e as tolerâncias dimensionais referem-se à faixa de variação aceitável que as peças viáveis devem estar dentro. Tolerâncias mais rígidas são mais trabalhosas e caras para serem alcançadas repetidamente, mas podem ser necessárias com base em como um componente é usado.

Projeto para usinagem CNC

Projetar uma peça de alta qualidade que funcionará conforme o esperado é apenas metade do desafio. Você também deve ser capaz de usinar a peça de maneira eficiente e econômica. Design para fabricação (DFM) é a estrutura do processo que ajuda a integrar como uma peça será feita com o design da peça. O DFM é fundamental para a fabricação e afeta tudo, desde os prazos e custos de produção até a eficiência operacional e a qualidade da própria peça. As considerações de projeto mais comuns para usinagem CNC incluem:

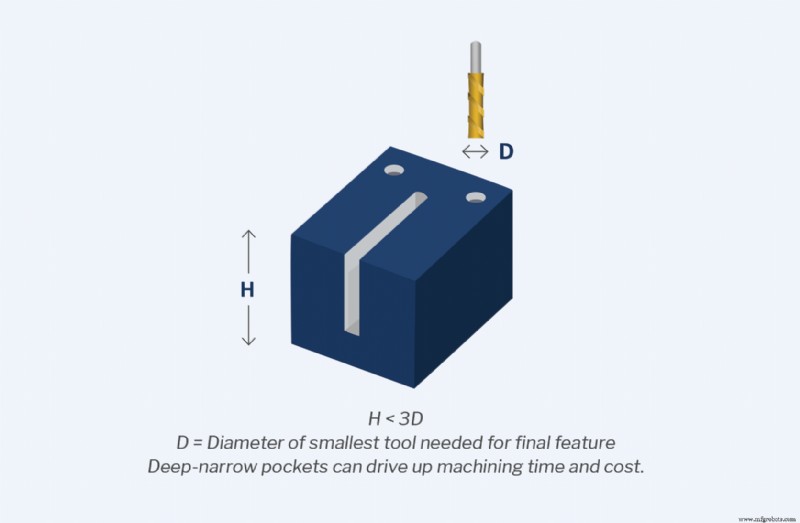

Bolsos profundos:

Recursos como bolsos e ranhuras profundos ou estreitos exigem ferramentas mais longas para usinar corretamente. No entanto, ferramentas de corte mais longas são mais propensas a quebrar e geralmente são menos precisas devido a vibrações de usinagem ou trepidação. Os recursos profundos também normalmente exigem vários cortes para usinar adequadamente, o que aumenta o tempo de usinagem e os custos de produção - especialmente porque ferramentas menores provavelmente serão necessárias para concluir os passes de acabamento. Se ranhuras ou bolsões profundos devem ser usinados, procure reduzir a profundidade do recurso tanto quanto possível ou aumentar a área da seção transversal do bolsão. A profundidade de um bolsão ou ranhura não deve ser maior que 3x o diâmetro da menor ferramenta necessária.

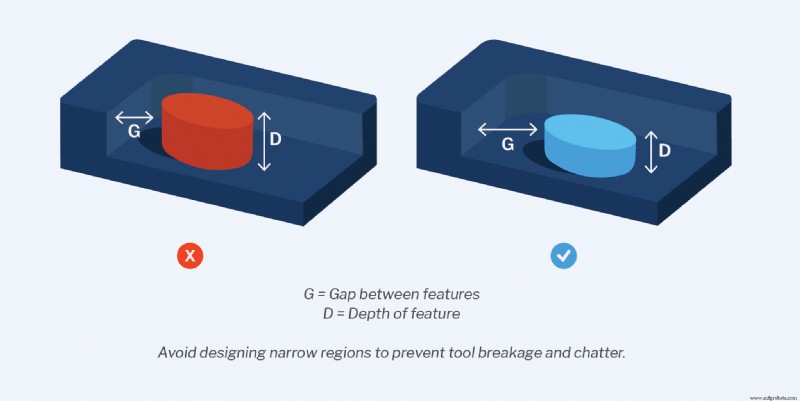

Regiões restritas:

Recursos estreitos limitam o tamanho das ferramentas de corte viáveis. Isso pode representar um desafio para os fabricantes devido à suscetibilidade das ferramentas longas e de pequeno diâmetro a trepidar e quebrar. Assim como com recursos profundos, regiões estreitas não devem ter menos de 3x o diâmetro da menor ferramenta de corte. Minimizar a profundidade desses recursos permite que você use ferramentas de corte mais curtas e de maior diâmetro, o que ajuda a reduzir a vibração da máquina.

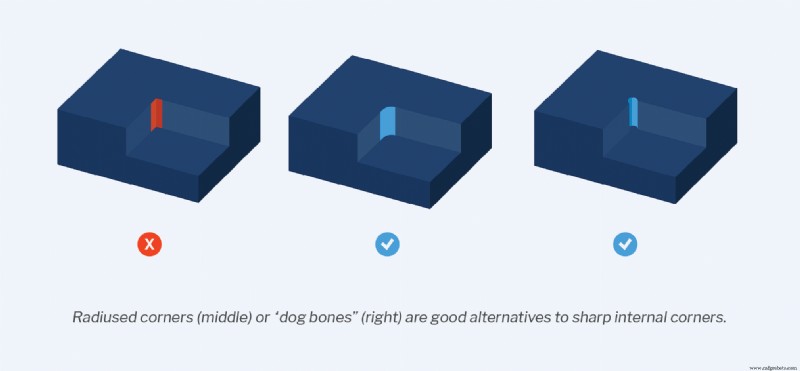

Cantos internos nítidos:

As fresas de topo CNC são circulares, o que dificulta a usinagem de cantos internos afiados porque as brocas deixarão para trás um raio de canto. Embora existam métodos de usinagem de cantos internos vivos, esses processos tendem a ser caros. Em geral, cantos internos afiados devem ser evitados para peças usinadas. Os raios de canto internos também devem ser maiores que o raio da ferramenta de corte pretendida. Ao projetar raios internos maiores do que a ferramenta de corte, a máquina pode criar uma transição suave entre as paredes. Por outro lado, um raio interno do mesmo tamanho da ferramenta de corte forçará a máquina a fazer uma mudança repentina de direção, resultando em um acabamento menos suave.

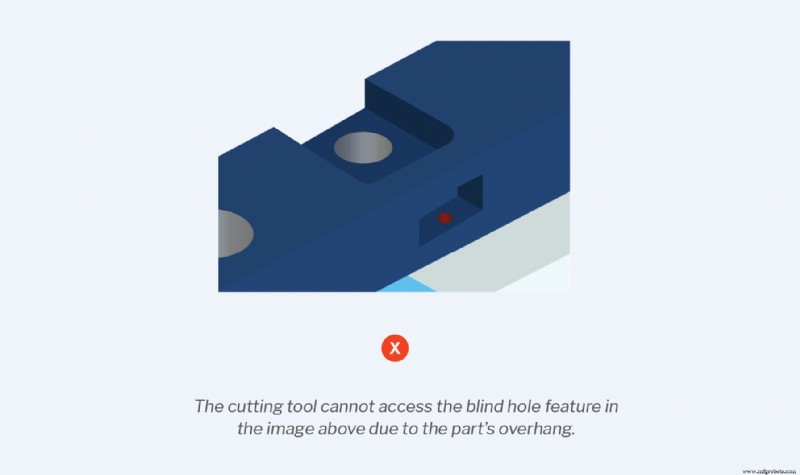

Recursos inacessíveis:

Recursos como rebaixos - aqueles que se abrem dentro de outro bolso ou bolsos com correntes negativas - podem representar um desafio significativo para as equipes de produção. Esses recursos de design levam muito mais tempo para usinar devido à dificuldade de permitir o acesso à ferramenta de corte. É fundamental garantir que as ferramentas de corte possam acessar livremente todos os recursos de uma peça sem serem bloqueadas por nenhum outro recurso.

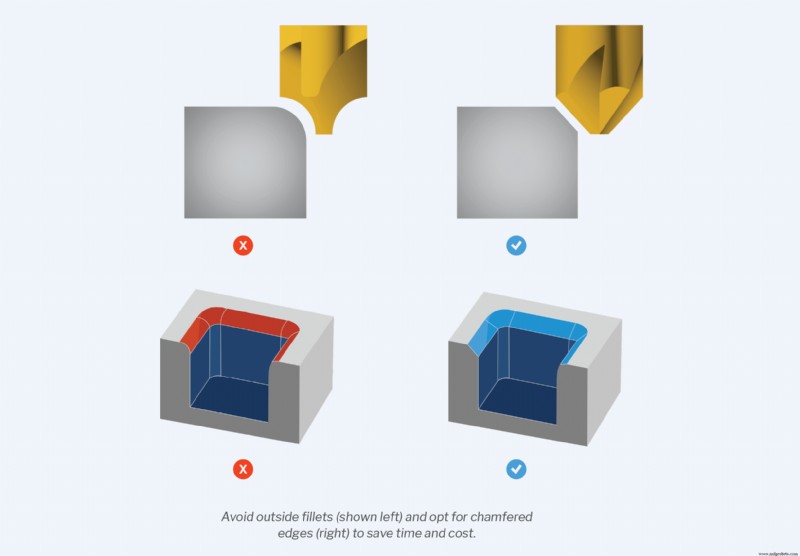

Filés externos:

Filetes externos, ou cantos arredondados ao longo da borda superior de bolsos, ressaltos, ranhuras e outros recursos, exigem ferramentas de corte personalizadas suportadas por uma configuração de usinagem precisa - um par que pode se tornar caro rapidamente. Chanfrar ou chanfrar as bordas externas pode ajudar a evitar esses custos.

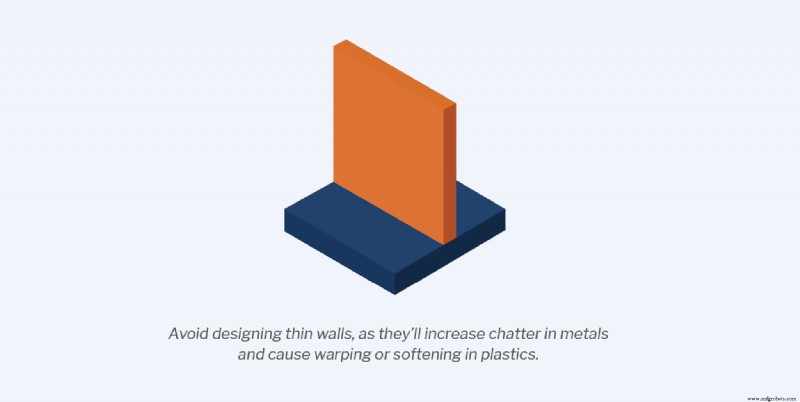

Espessura da parede:

Paredes finas podem criar problemas para peças metálicas e plásticas e devem ser evitadas sempre que possível. Paredes metálicas finas são mais propensas a trepidação, por exemplo, o que impacta negativamente na precisão da peça e no acabamento superficial. Peças plásticas com paredes finas também são mais propensas a deformar ou amolecer. A espessura mínima da parede para peças metálicas deve ser de 0,03” (0,762mm) e 0,06” (1,524mm) para peças plásticas.

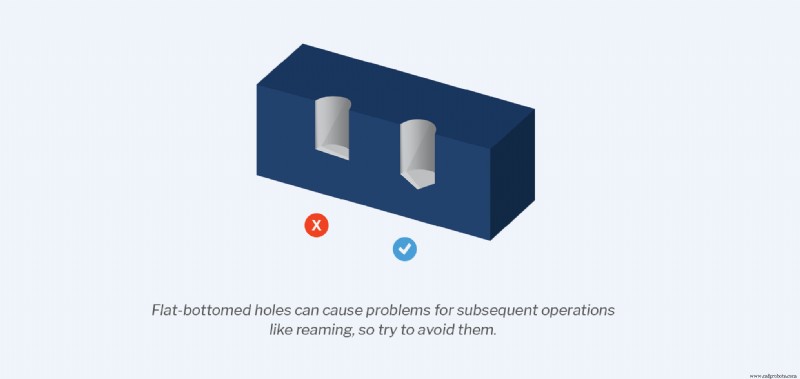

Orifícios de fundo plano:

Furos com fundo plano não são apenas difíceis de usinar, mas também tendem a criar dificuldades para qualquer operação subsequente. Em geral, as equipes de produto devem evitar furos cegos com fundo plano em favor de brocas helicoidais padrão, que criam furos com fundo em forma de cone.

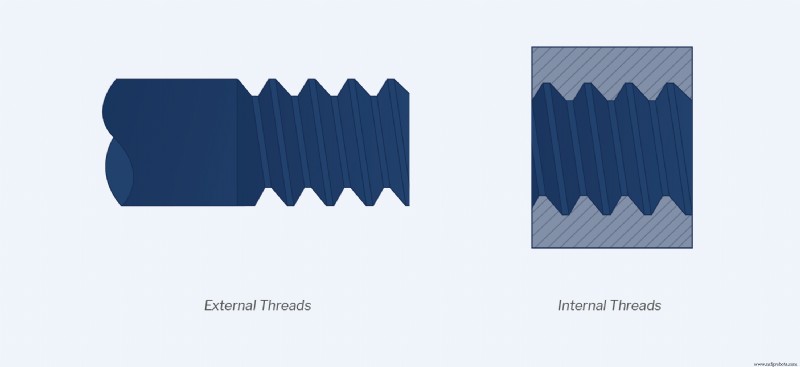

Peças rosqueadas:

Ao usinar roscas internas ou externas, existem algumas considerações de projeto diferentes.

Para roscas internas:

- Inclua um escareador no final dos encadeamentos internos.

- Reduza o número de threads sempre que possível. A maior parte do estresse de uma peça recai sobre os três primeiros encadeamentos, aumentando assim o número

- de threads produz retornos decrescentes.

- Use formulários e tamanhos padrão.

- Opte por roscas grossas para manter os custos baixos.

Para roscas externas:

- Inclua um chanfro em todos os designs de parafusos.

- Evite terminar perto do ombro de áreas com diâmetros grandes.

- As roscas externas torneadas devem ter uma ranhura de alívio.

- Use roscas externas mais curtas, a menos que a peça exija especificamente alta resistência da rosca.

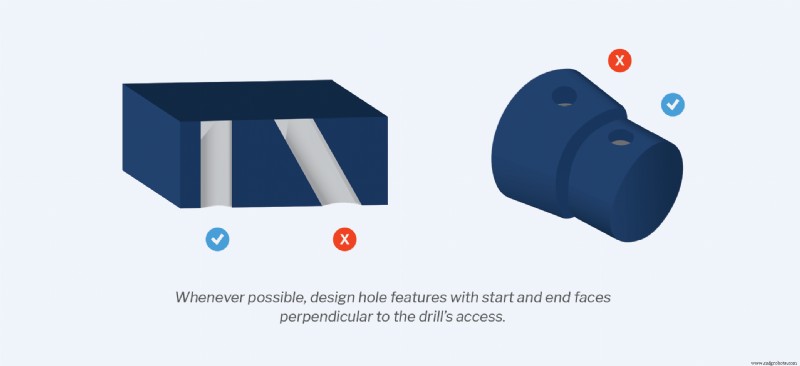

Perfure entradas e saídas:

Se a superfície de uma peça de trabalho não for perpendicular ao eixo de uma broca, a ponta da broca se desviará quando entrar em contato com o material. Para minimizar as rebarbas de saída irregulares e agilizar o processo de remoção de rebarbas, certifique-se de que os recursos do furo tenham faces inicial e final perpendiculares ao eixo da broca.

Uma lista de verificação para reduzir custos

1. Mantenha as peças simples

Peças com projetos complexos ou processos de fabricação podem ter vários efeitos a jusante. A complexidade pode aumentar o tempo e o custo da usinagem, apresentar oportunidades para erros e dificultar o entendimento dos usuários finais sobre o uso exato de componentes ou peças. Separar quais características e recursos de projeto são vitais para a viabilidade da peça daqueles que são desejáveis, mas não críticos, ajuda a remover a complexidade desnecessária do projeto de uma peça e das operações de usinagem.

2. Projete com a geometria da ferramenta e a orientação da configuração em mente

Embora a maioria dos trabalhos de usinagem CNC exijam mais de uma orientação de configuração, você deve manter o número de orientações por peça no mínimo. Por exemplo, se você precisar virar uma peça de trabalho três vezes para que as ferramentas de corte possam acessar todos os recursos, isso aumentará os custos porque cada configuração exige a remontagem da peça, zerando a máquina para estabelecer o eixos corretos e executando um novo programa de código G. As máquinas de 5 eixos serão mais capazes nesse aspecto, pois podem alcançar mais recursos sem exigir várias configurações, embora isso dependa da geometria de uma peça específica.

Minimizar o número de ferramentas de corte necessárias é outra maneira de reduzir custos. Tanto quanto possível, tente manter os raios consistentes para que menos ferramentas sejam necessárias para usinar cantos internos. Da mesma forma, evite detalhes muito pequenos sempre que possível. Ferramentas de corte menores não são capazes de cortar tão profundamente na peça de trabalho e também são mais propensas a quebrar. Normalmente, os menores recursos internos que podem ser usinados são 0,0394” (1 mm), embora os furos possam ser tão pequenos quanto 0,0197” (0,5 mm).

3. Balance your tolerances

Choose your critical dimensions thoughtfully. Not every dimension requires inspection or is critical to the viability of the part, so focus your attention on those that are most essential. Determining how precise specific features need to be will allow you to adjust tolerances accordingly, reduce costs, and streamline the manufacturing process. Make sure that tolerances are still within machineable limits, adhere to given standards, and account for tolerance stacking.

Avoid over-dimensioning your part, as well. Unclear part drawings defeat the purpose of geometric dimensioning and tolerancing, which is to clarify and streamline communication. At Fast Radius, we recommend that you align drawing datums with the CNC coordinate system, as using consistent datum reference frames between machining and measurement systems is more likely to ensure parts are accurately located.

If possible, ensure all datums — points, surfaces, or axes used as references for measurement — reference the same setup. If a datum was machined in a previous setup, it becomes more difficult to hold tight tolerances after a setup change. Finally, be conscious about your datums. Choosing reference datums that are easy to measure from will ease manufacturing.

4. Tailor inspection levels

Similar to balancing your tolerances, strategically applying the right inspection levels can help reduce costs and optimize the production processes. Typical inspection options may include a visual inspection of the part, checking part dimensions using hand tools, or a first article inspection (FAI) where the first manufactured part is checked to ensure all requirements have been met. More in-depth inspections require more time and labor, which increases manufacturing costs.

Increasing the number of parts that you inspect will also increase the cost of production, so it’s important that you select the right sampling plan to ensure confidence across the entire order. At Fast Radius, our default sampling rate is based on ANSI ASQ Z1.4 Level 2.

5. Design to common stock sizes

Designing parts to common stock sizes can help streamline the manufacturing process by minimizing the amount of material that needs to be removed from the workpiece. For example:if it’s acceptable for a part surface to retain its stock finish — that is, if the surface can be rougher than 125 μin Ra — and it does not need to be machined, you have an opportunity to reduce machining time without sacrificing part quality.

This is why knowing the common stock sizes for various materials is important. Metals, for instance, are typically available in a number of stock forms, including sheets, rods, bars, or tubes, which can be purchased according to dimensions like length, width, thickness, and diameter.

Keep in mind that metric sizes are more commonly available in Asia, while imperial sizes are more commonly available in the U.S.

6. Minimize deformation risk

Removing a large amount of material from a workpiece can cause the material to deform. This requires additional processing during machining to prevent deformation, leading to higher costs. Plastics have a higher risk of deformation than metals.

7. Choose your material carefully

The material you pick has a significant impact on the overall cost of your part. For example, metals are generally more expensive than plastics. Avoid over-engineering your parts and consider whether a specific grade or material certificate is required for the part. If a generic material can fulfill the part’s requirements or multiple materials can be accepted, select the less expensive material to keep costs low.

The machinability of the material should also be taken into consideration. Steels, for example, are typically more difficult to machine, which leads to higher costs because steel parts take longer to machine and increase wear-and-tear on cutting tools.

Common applications for CNC machining

Many industries rely on CNC machining processes to produce reliable, accurate parts that meet precise specifications and regulatory requirements, including the aerospace, automotive, medical device, electronics, and commercial parts manufacturing sectors.

Aerospace parts are held to high quality, testing, and regulatory standards in order to ensure proper function, fit, and safety. CNC machining is an excellent fit for creating plastic and metal parts with extremely tight tolerances that satisfy the aerospace manufacturer’s need for an incredible degree of precision and a range of highly specialized parts. The same is true for automotive components.

CNC machining can also be used to create a variety of medical devices, from implants to surgical implements to components for medical electronics.

Care and precision are critical when producing these sorts of devices and tools, as they are held to additional safety standards and requirements. Semiconductors and electronics components also have incredibly stringent precision requirements and tolerance standards, given their size and complexity. As a process, CNC machining has few material limitations, allowing it to be used with conductive materials like silicon. Many commercial parts — from aluminum castings and extrusions to steel and plastic parts — can also be machined.

Another common application for CNC machining is tooling, or the process of creating the various components, tools, machinery, and master patterns that will be used in production. Tooling is an integral part of every manufacturing and molding process and encompasses items like molds, jigs, and fixtures.

Starting your CNC machining project with Fast Radius

At Fast Radius, we make it simple and straightforward to get quality parts through our CNC machining service. To get started, visit os.fastraidus.com, upload your part designs, and you’ll receive instant DFM feedback. The site also allows you to manage designs and orders from a single, intuitive interface.

When you choose Fast Radius, you’re choosing to work with a seasoned group of experts. You’ll receive the full support of our team of engineers, customer success managers, account executives, and others across the business. We’ll also leverage options for domestic and international CNC machining to ensure that your project is carried out as efficiently as possible, without sacrificing quality.

Contact us today to experience the Fast Radius difference or click here to download our comprehensive guide as a PDF.

Pronto para fazer suas peças com Fast Radius?

Comece sua cotaçãoTecnologia industrial

- O guia essencial para usinagem CNC de 5 eixos

- Usinagem CNC na indústria automotiva

- Um guia para escolher o melhor material CNC para usinagem

- O que é AIaaS? O melhor guia para IA como serviço

- Eletricidade fria:guia definitivo sobre o básico

- Circuit Trace – O guia definitivo

- O custo da usinagem CNC

- O Guia Completo da Fresadora CNC de 5 Eixos

- O futuro da usinagem CNC

- Usinagem CNC de 5 eixos:o guia completo