Poliuretano

Os poliuretanos são polímeros lineares que possuem uma estrutura molecular contendo grupos carbamato (-NHCO2). Esses grupos, chamados de uretano, são produzidos por meio de uma reação química entre um diisocianato e um poliol. Desenvolvidos pela primeira vez no final da década de 1930, os poliuretanos são alguns dos polímeros mais versáteis. Eles são usados no isolamento de edifícios, revestimentos de superfície, adesivos, plásticos sólidos e roupas esportivas.

Antecedentes

Os poliuretanos, também conhecidos como policarbamatos, pertencem a uma classe maior de compostos chamados polímeros. Polímeros são macromoléculas compostas por unidades menores e repetitivas, conhecidas como monômeros. Geralmente, eles consistem em uma molécula de cadeia principal de cadeia longa primária com grupos laterais anexados. Os poliuretanos são caracterizados por grupos carbamato (-NHCO 2 ) em sua estrutura molecular.

Os polímeros sintéticos, como o poliuretano, são produzidos pela reação de monômeros em um vaso de reação. Para produzir poliuretano, uma etapa - também conhecida como condensação - reação é realizada. Nesse tipo de reação química, os monômeros presentes contêm grupos terminais reagentes. Especificamente, um diisocianato (OCN-R-NCO) é feito reagir com um diol (HO-R-OH). A primeira etapa dessa reação resulta na ligação química das duas moléculas, deixando um álcool reativo (OH) de um lado e um isocianato reativo (NCO) do outro. Esses grupos reagem ainda mais com outros monômeros para formar uma molécula maior e mais longa. Este é um processo rápido que produz materiais de alto peso molecular, mesmo à temperatura ambiente. Os poliuretanos que têm utilizações comerciais importantes normalmente contêm outros grupos funcionais na molécula, incluindo grupos de ésteres, éteres, amidas ou ureia.

História

A química do poliuretano foi estudada pela primeira vez pelo químico alemão Friedrich Bayer em 1937. Ele produziu os primeiros protótipos pela reação de diisocianato de tolueno reagido com álcoois diídricos. A partir deste trabalho, uma das primeiras fibras cristalinas de poliuretano, Perlon U, foi desenvolvida. O desenvolvimento de poliuretanos elásticos começou como um programa para encontrar um substituto para a borracha durante os dias da Segunda Guerra Mundial. Em 1940, foram produzidos os primeiros elastômeros de poliuretano. Esses compostos deram gomas fresáveis que poderiam ser usadas como uma alternativa adequada à borracha. Quando os cientistas descobriram que os poliuretanos podiam ser transformados em fios finos, eles foram combinados com o náilon para fazer roupas mais leves e elásticas.

Em 1953, a primeira produção comercial de uma espuma flexível de poliuretano foi iniciada nos Estados Unidos. Este material foi útil para o isolamento de espuma. Em 1956, espumas mais flexíveis e menos caras foram introduzidas. No final da década de 1950, foram produzidos poliuretanos moldáveis. Ao longo dos anos, polímeros de poliuretano aprimorados foram desenvolvidos, incluindo fibras de Spandex, revestimentos de poliuretano e elastômeros termoplásticos.

Matérias-primas

Uma variedade de matérias-primas é usada para produzir poliuretanos. Estes incluem monômeros, pré-polímeros, estabilizadores que protegem a integridade do polímero e corantes.

Isocianatos

Um dos principais materiais reativos necessários para produzir poliuretanos são os diisocianatos. Esses compostos são caracterizados por um grupo (NCO), que são álcoois altamente reativos. Os isocianatos mais amplamente usados na produção de poliuretano são diisocianato de tolueno (TDI) e isocianato polimérico (PMDI). O TDI é produzido adicionando quimicamente grupos de nitrogênio ao tolueno, reagindo-os com hidrogênio para produzir uma diamina e separando os isômeros indesejáveis. PMDI é derivado de uma reação de fosgenação de poliaminas anilina-formaldeído. Além desses isocianatos, materiais de alta qualidade também estão disponíveis. Estes incluem materiais como diisocianato de 1,5-naftaleno e diisocianato de bitolileno. Esses materiais mais caros podem fornecer maior ponto de fusão e segmentos mais duros em elastômeros de poliuretano.

Polióis

As outras espécies reagentes necessárias para produzir poliuretanos são compostos que contêm vários grupos de álcool (OH), chamados polióis. Os materiais frequentemente utilizados para este fim são os polióis de poliéter, que são polímeros formados a partir de éteres cíclicos. Eles são normalmente produzidos por meio de um processo de polimerização de óxido de alquileno. Eles são polímeros de alto peso molecular que possuem uma ampla faixa de viscosidade. Vários polióis de poliéter que são usados incluem polietilenoglicol, polipropilenoglicol e politetrametilenoglicol. Esses materiais são geralmente utilizados quando o poliuretano desejado vai ser usado para fazer espumas flexíveis ou elastômeros termofixos.

Os polióis de poliéster também podem ser usados como uma espécie reagente na produção de poliuretanos. Eles podem ser obtidos como um subproduto da produção de ácido tereftálico. Eles são normalmente baseados em ácidos carboxílicos aromáticos saturados e dióis. Os polióis de poliéster ramificados são usados para espumas e revestimentos de poliuretano. Os polióis poliéster foram as espécies reagentes mais utilizadas para a produção de poliuretanos. No entanto, os polióis de poliéter tornaram-se significativamente menos caros e suplantaram os polióis de poliéster.

Aditivos

Alguns materiais de poliuretano podem ser vulneráveis a danos causados pelo calor, luz, contaminantes atmosféricos e cloro. Por esta razão, estabilizantes são adicionados para proteger o polímero. Um tipo de estabilizador que protege contra a degradação da luz é um filtro UV chamado hidroxibenzotriazol. Para proteger contra reações de oxidação, são usados antioxidantes. Vários antioxidantes estão disponíveis, como fenóis impedidos monoméricos e poliméricos. Também podem ser adicionados compostos que inibem a descoloração causada por poluentes atmosféricos. Normalmente, são materiais com funcionalidade de amina terciária que podem interagir com os óxidos de nitrogênio na poluição do ar. Para certas aplicações, aditivos antimilde são adicionados ao produto de poliuretano.

Depois que os polímeros são formados e removidos dos vasos de reação, eles são naturalmente brancos. Portanto, corantes podem ser adicionados para alterar sua aparência estética. Compostos covalentes comuns para fibras de poliuretano são dispersos e corantes ácidos.

Design

Os poliuretanos podem ser produzidos em quatro formas diferentes, incluindo elastômeros, revestimentos, espumas flexíveis e espumas reticuladas. Os elastômeros são materiais que podem ser esticados, mas eventualmente retornarão à sua forma original. Eles são úteis em aplicações que requerem força, flexibilidade, resistência à abrasão e qualidades de absorção de choque. Os elastômeros termoplásticos de poliuretano podem ser moldados e moldados em diferentes partes. Isso os torna úteis como materiais básicos para peças de automóveis, botas de esqui, rodas de patins, jaquetas de cabos e outros produtos mecânicos. Quando esses elastômeros são transformados em fibras, eles produzem um material flexível chamado spandex. Spandex é usado para fazer tops de meia, sutiãs, meias de apoio, maiôs e outras roupas esportivas.

Os revestimentos de poliuretano apresentam resistência à degradação por solvente e boa resistência ao impacto. Esses revestimentos são usados em superfícies que requerem resistência à abrasão, flexibilidade, cura rápida, adesão e resistência química, como pistas de boliche e pistas de dança. Os revestimentos de poliuretano à base de água são usados para pintar aeronaves, automóveis e outros equipamentos industriais.

As espumas flexíveis são o maior mercado de poliuretanos. Esses materiais têm alta resistência ao impacto e são usados para fazer a maioria das almofadas de móveis. Eles também fornecem o material para colchões e almofadas de assento em móveis mais caros. Semi-flexível

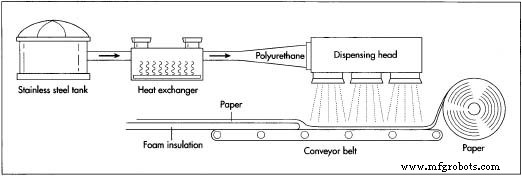

Um diagrama que descreve os processos de fabricação usados para criar um isolamento de espuma de poliuretano rígido. espumas de poliuretano são usadas para fazer painéis de carros e revestimentos de portas. Outros usos incluem forro de carpete, embalagens, esponjas, rodos e estofamento interno. As espumas de poliuretano rígidas ou reticuladas são usadas para produzir isolamento na forma de placas ou laminados. Os laminados são amplamente utilizados na indústria de coberturas comerciais. Os edifícios costumam ser borrifados com espuma de poliuretano.

Um diagrama que descreve os processos de fabricação usados para criar um isolamento de espuma de poliuretano rígido. espumas de poliuretano são usadas para fazer painéis de carros e revestimentos de portas. Outros usos incluem forro de carpete, embalagens, esponjas, rodos e estofamento interno. As espumas de poliuretano rígidas ou reticuladas são usadas para produzir isolamento na forma de placas ou laminados. Os laminados são amplamente utilizados na indústria de coberturas comerciais. Os edifícios costumam ser borrifados com espuma de poliuretano. O processo de fabricação

Embora os polímeros de poliuretano sejam usados para uma vasta gama de aplicações, seu método de produção pode ser dividido em três fases distintas. Primeiro, o produto de polímero a granel é feito. Em seguida, o polímero é exposto a várias etapas de processamento. Finalmente, o polímero é transformado em seu produto final e enviado. Este processo de produção pode ser ilustrado observando-se a produção contínua de espumas de poliuretano.

Reações de polímero

- 1 No início da produção de espuma de poliuretano, as matérias-primas reagentes são mantidas como líquidos em grandes tanques de aço inoxidável. Esses tanques são equipados com agitadores para manter os materiais fluidos. Um dispositivo de medição é conectado aos tanques para que a quantidade adequada de material reativo possa ser bombeada para fora. Uma proporção típica de poliol para diisocianato é de 1:2. Uma vez que a proporção dos materiais componentes produz polímeros com características variadas, ela é estritamente controlada.

- 2 Os materiais reagentes são passados por um trocador de calor à medida que são bombeados para os tubos. O trocador ajusta a temperatura para o nível reativo. Dentro dos tubos, ocorre a reação de polimerização. No momento em que o líquido de polimerização chega ao fim do tubo, o poliuretano já está formado. Em uma extremidade do tubo está uma cabeça de distribuição do polímero.

Processando

- 3 A cabeça de dispensação é conectada à linha de processamento. Para a produção de isolamento de espuma rígida de poliuretano, um rolo de papel manteiga é enrolado no início da linha de processamento. Este papel é movido ao longo de um transportador e colocado sob a cabeça de distribuição.

- 4 Conforme o papel passa por baixo, poliuretano é soprado sobre ele. À medida que o polímero é dispensado, ele é misturado com dióxido de carbono, o que faz com que ele se expanda. Ele continua a subir à medida que se move ao longo da esteira. (A folha de poliuretano é conhecida como pão porque "sobe" como uma massa.)

- 5 Após o início da reação de expansão, uma segunda camada superior de papel é enrolada. Além disso, papéis laterais também podem ser enrolados no processo. Cada camada de papel contém a espuma de poliuretano que lhe dá forma. A espuma rígida é passada por uma série de painéis que controlam a largura e a altura do bolo de espuma. À medida que passam por esta seção da linha de produção, normalmente são secos.

- 6 No final da linha de produção, o isolamento de espuma é cortado com uma serra automática no comprimento desejado. O pão de espuma é então transportado para as etapas finais de processamento que incluem embalagem, empilhamento e transporte.

Controle de qualidade

Para garantir a qualidade do material de poliuretano, os produtores monitoram o produto durante todas as fases de produção. Essas inspeções começam com uma avaliação das matérias-primas recebidas por químicos de controle de qualidade. Eles testam várias características químicas e físicas usando métodos estabelecidos. Algumas das características testadas incluem o pH, gravidade específica e viscosidade ou espessura. Além disso, a aparência, a cor e o odor também podem ser examinados. Os fabricantes descobriram que somente controlando estritamente a qualidade no início da produção eles podem garantir que um produto acabado consistente será alcançado.

Após a produção, o produto de poliuretano é testado. Os produtos de revestimento de poliuretano são avaliados da mesma forma que as matérias-primas iniciais são verificadas. Além disso, características como tempo de secagem, espessura do filme e dureza são testadas. As fibras de poliuretano são testadas em termos de elasticidade, resiliência e absorção. As espumas de poliuretano são verificadas para garantir que tenham a densidade, resistência e flexibilidade adequadas.

O Futuro

A qualidade dos poliuretanos tem melhorado constantemente desde que foram desenvolvidos pela primeira vez. A pesquisa em uma variedade de áreas deve continuar a ajudar a fazer materiais superiores. Por exemplo, os cientistas descobriram que, ao mudar os pré-polímeros de partida, eles podem desenvolver fibras de poliuretano que têm características de alongamento ainda melhores. Outras características podem ser modificadas incorporando diferentes cargas, usando melhores catalisadores e modificando as razões de pré-polímero.

Além dos próprios polímeros, o futuro provavelmente trará melhorias no processo de produção, resultando em poliuretanos mais rápidos, menos caros e mais ecológicos. Uma tendência recente na produção de poliuretano é a substituição de diisocianatos de tolueno por isocianatos poliméricos menos voláteis. Além disso, os fabricantes tentaram eliminar os agentes de expansão de fluorocarbono clorado, que são freqüentemente usados na produção de espumas de poliuretano.

Processo de manufatura

- Resistência ao impacto de poliuretano

- Micromoldagem com poliuretanos

- Guia de usinagem de poliuretano

- Condutividade do poliuretano

- Poliuretano vs Metal

- Poliuretano versus borracha

- Intervalo de temperatura do poliuretano

- Poliéster versus Poliéter?

- O poliuretano é impermeável?

- Coeficiente de atrito de poliuretano