Bulldozer

Antecedentes

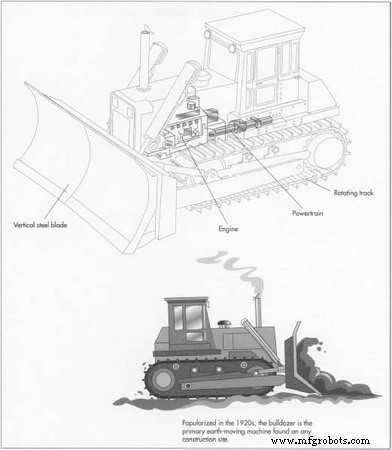

Popularizado na década de 1920 e muito usado desde então, o bulldozer, comumente denominado de trator, é um produto natural do trator de esteira. Usado em conjunto com outros veículos de movimentação de terras, o bulldozer é uma ferramenta poderosa e necessária utilizada em quase todos os canteiros de obras no mundo.

Fabricado principalmente nos Estados Unidos pela Caterpillar, John Deere e Case Tractor Company, o bulldozer fornece para muitas aplicações industriais, como construção, gerenciamento de resíduos e agricultura.

Matérias-primas

Bulldozers e esteiras, caracterizados por sua lâmina imensa e esteira versátil, são compostos de muitos conjuntos estruturais, hidráulicos e de motor. O corpo central do bulldozer, consistindo da estrutura principal e do chassi, é fabricado principalmente a partir de placas de aço estrutural de baixo carbono e uma peça fundida gigante. A cabine contém muitos componentes de vidro, borracha e plástico que aumentam a ergonomia da máquina. Fornecendo energia para o buldôzer e seus vários sistemas, o motor contém muitas peças de aço de alta resistência, que suportam altas temperaturas de operação. Os outros componentes necessários, a lâmina, o trem de força e vários componentes do sistema, são feitos de aço estrutural e de alto carbono. A esteira, que é feita de muitos elos de aço de grau padrão, adiciona ao peso já tremendo desta máquina principalmente de aço. Depois que a lâmina é abastecida com combustível, fluido hidráulico, refrigerante, óleo e outros tipos de fluidos, seu peso aumenta em várias centenas de libras. Guarnições decorativas, decalques e pintura completam a estética do buldôzer e adicionam um apelo distinto.

Design

Duas características distintas caracterizam o bulldozer, a longa lâmina de aço vertical na frente do veículo e as duas esteiras giratórias, que facilitam o movimento do bulldozer. A lâmina, que pode pesar até 16.000 lb (7.264 kg), é útil para empurrar o material de um local para outro. Perpendicular ao solo, a lâmina curva é presa à estrutura por um longo braço de alavanca que pode inclinar e se mover para cima e para baixo com a força hidráulica.

A conhecida trilha flexível de uma escavadeira é amplamente utilizada em equipamentos de maquinaria industrial e tanques militares. Na verdade, alguns tratores agrícolas são considerados primos do trator, uma vez que também utilizam a esteira flexível em vez das rodas convencionais. Elos de aço, às vezes com mais de 2 pés (61 cm) de comprimento, são conectados com pinos lubrificados para fornecer estabilidade e movimento fluido. Além disso, muitas escavadeiras incorporaram um projeto de roda dentada elevada que suspende o trem de força e, portanto, melhora sua reatividade ao terreno. O motor diesel da escavadeira pode gerar de 50 a 700 cavalos de potência, portanto, terrenos acidentados e encostas íngremes não são um problema para esta máquina.

Montada acima da esteira flexível, a cabine do operador contém os complexos mecanismos hidráulicos, que acionam a lâmina em uma faixa vertical limitada. O projeto da cabine apresentou muitas melhorias no conforto e ergonomia do operador e proporcionou muitos recursos automotivos aprimorados, como ar-condicionado, rádio AM / FM, ajustes automáticos dos bancos, controles eletrônicos e equipamentos de monitoramento de sistemas. Nessas áreas do projeto de buldôzeres, a engenharia e a pesquisa que precedem a fabricação imitam a indústria automotiva de muitas maneiras.

O trem de força inclui a transmissão, o diferencial e as engrenagens que fazem a rotação da esteira. Acoplado ao virabrequim do motor, o trem de força transmitirá energia do motor para a engrenagem elevada da roda dentada. Muitos bulldozers novos têm direção independente, o que permite que cada roda dentada gire com potência total, mesmo quando uma roda mais devagar conforme a dozer faz uma curva. Outras inovações nos últimos anos incluem direção diferencial, potência hidráulica e transmissões de engrenagem planetária.

O processo de fabricação

A escavadeira, uma rede aparentemente interminável de componentes de aço volumosos, sistemas complexos e montagens intrincadas, começa seu processo de fabricação em uma linha de montagem. Antes da montagem final, muita usinagem, fabricação e submontagem devem ocorrer. A fabricação começa com impressões e desenhos de engenharia retirados de um programa de desenho auxiliado por computador (CAD) que descreve o método de construção de cada peça componente. Alguns desses programas podem ser usados para configurar máquinas para as quais a maior parte da fabricação ocorrerá, ou seja, em células de fabricação, grandes centros de usinagem e linhas de submontagem. Isso é chamado de manufatura auxiliada por computador (CAM) e é usado para produzir os componentes e conjuntos que se unem na linha principal. Alguns desses componentes serão então submetidos a tratamento térmico, recozimento ou pintura após sua respectiva célula de fabricação, linha de submontagem ou etapa central de usinagem. Um sistema de transporte aéreo transportará as peças pela operação de pintura áspera ou revestimento a pó e as levará à linha de montagem principal, onde chegarão a tempo de serem montadas. Essas peças também podem ser transportadas por empilhadeira, carrinho de mão ou esteira rolante para chegar à área de preparação antes de serem montadas na escavadeira.

núcleo do mainframe

- 1 O núcleo da estrutura principal, que forma o corpo interno rígido, é cortado em placa de aço e tem formato estrutural, de modo que resiste facilmente a cargas de choque de alto impacto e forças de torção normalmente incorridas pela lâmina. O esqueleto estrutural principal, formado pela soldagem de placas de aço à fundição usinada, é composto por duas seções de trilho encaixotadas conectadas à carcaça principal. A fabricação é normalmente realizada em uma célula de fabricação, onde a placa queimada chega pronta para ser montada nos acessórios e soldada manual ou roboticamente à fundição central estacionária. Muito grandes para serem levantados manualmente, os quadros são então transportados por ponte rolante para diferentes estações, onde blocos de montagem de aço e munhões, ou travessas, são soldados como suporte para os outros componentes da escavadeira. Depois de concluída, a estrutura é lixada rotativamente em todas as superfícies galvanizadas e enviada para a cabine de pintura e para a linha de montagem principal.

Motor diesel e transmissão

- 2 Na linha de montagem, o motor diesel fabricado de forma independente e a transmissão unem-se ao mainframe. O motor geralmente é adquirido totalmente montado, pois é um sistema complexo com componentes usinados que podem ser usados nas mais diversas aplicações veiculares. Na verdade, o motor (que foi submetido a vários testes de desempenho) está certificado para operar na chegada. O motor é montado na frente da escavadeira; no entanto, ele está conectado à transmissão, que fica na parte de trás. Os dois são conectados por um longo eixo e suportados por acoplamentos e rolamentos. A transmissão é então conectada a uma série de engrenagens e diferenciais para compor o restante do trem de força. Com a montagem em almofadas previamente soldadas à estrutura, o conjunto motor / transmissão pode ser aparafusado diretamente na base da linha de montagem principal.

Radiador e conjuntos adicionais

- 3 Na frente da escavadeira, uma carcaça do motor é montada para apoiar o radiador e os cilindros de levantamento hidráulico. O radiador, outro conjunto acabado, ficará então entre a carcaça do motor e montado no eixo de transmissão dianteiro. As conexões podem então ser feitas para conectar as linhas de água do motor ao radiador. Conjuntos adicionais para os sistemas hidráulico, de lubrificação, resfriamento e combustível também são construídos em outros locais e adquiridos como um conjunto acabado

Duas características distintas caracterizam o bulldozer, a lâmina de aço longa e vertical na frente do veículo e o gêmeo giratório trilhas, que facilitam a movimentação da escavadeira. A lâmina, que pode pesar até 16.000 lb (7.264 kg), é útil para empurrar o material de um local para outro. pronto para ser fixado diretamente no motor ou na base. Isso inclui linhas hidráulicas compostas de tubos, mangueiras e acessórios pré-montados e montados no motor ou estrutura e conectados a bombas, válvulas, tanques e cilindros, cada um dos quais pode ser trazido para a linha de montagem principal como um componente acabado. As tubulações de combustível, escapamento, hidráulica e de refrigeração também chegam prontas para montagem e acoplamento a outros componentes acabados. Muitos desses componentes e subconjuntos devem ser inspecionados e aprovados para conformidade dimensional em uma estação de inspeção de entrada antes da montagem.

Duas características distintas caracterizam o bulldozer, a lâmina de aço longa e vertical na frente do veículo e o gêmeo giratório trilhas, que facilitam a movimentação da escavadeira. A lâmina, que pode pesar até 16.000 lb (7.264 kg), é útil para empurrar o material de um local para outro. pronto para ser fixado diretamente no motor ou na base. Isso inclui linhas hidráulicas compostas de tubos, mangueiras e acessórios pré-montados e montados no motor ou estrutura e conectados a bombas, válvulas, tanques e cilindros, cada um dos quais pode ser trazido para a linha de montagem principal como um componente acabado. As tubulações de combustível, escapamento, hidráulica e de refrigeração também chegam prontas para montagem e acoplamento a outros componentes acabados. Muitos desses componentes e subconjuntos devem ser inspecionados e aprovados para conformidade dimensional em uma estação de inspeção de entrada antes da montagem.

Conjunto de componentes grandes

À medida que toda a montagem da estrutura, motor, transmissão e grupos de linha se movem ao longo da linha de produção principal, conjuntos e componentes maiores são trazidos por pontes rolantes, transportadores aéreos, veículos guiados automaticamente (AGV) ou empilhadeiras. Esses componentes incluem a cabine, cilindros hidráulicos maiores, componentes do material rodante e a lâmina dianteira.

- 4 A cabine, que também pode ser adquirida como um conjunto acabado, geralmente é fabricada em uma instalação diferente e enviada para a montagem. Normalmente completa em sua variedade de componentes eletrônicos e controles, a cabine será montada em blocos de aço ou almofadas localizadas na estrutura da lâmina. Após a montagem, as conexões serão feitas para os vários controles e a energia pode ser fornecida para a cabine em pleno funcionamento.

- 5 Simultaneamente à montagem do motor / transmissão, o material rodante, composto por armações de rolos tubulares, rodas dentadas de transmissão e rolos de suspensão independentes bogey, será montado na estrutura e montado no trem de força. O conjunto do eixo girará as rodas dentadas externas que giram a esteira, permitindo que o veículo manobre. As rodas dentadas, normalmente de 2 pés (61 cm) de diâmetro, se encaixam na esteira com dentes cementados, que movem a esteira conforme giram. Em muitas operações de fabricação, o material rodante pode ser usinado, montado e pintado nas mesmas instalações da linha de montagem principal, mas vários componentes menores, como rolamentos e buchas de lubrificação, precisam ser terceirizados para outras instalações ou contratados externos. A esteira, que geralmente é pré-montada com elos de aço usinado, pode ser encaixada em torno das rodas dentadas de acionamento, roletes e engrenagens guia dianteira / traseira somente depois que os componentes do motor / transmissão e do material rodante estiverem no lugar. A chaminé de exaustão, fixada diretamente no motor, é suportada por suportes e flanges em sua base.

- 6 Depois que os controles da cabine são conectados ao motor e aos sistemas hidráulicos, capotas pré-fabricadas ou painéis da carroceria são montados diretamente na estrutura de base para cobrir o motor, a transmissão, o radiador e as linhas de fluido. Os painéis da carroceria são projetados para dobrar para trás, tornando o interior da lâmina facilmente acessível para manutenção regular. Eles são montados em dobradiças já fixadas em suportes estruturais. Os compartimentos de ferramentas e armazenamento também podem ser integrados à lâmina, uma vez que todas as linhas tenham sido conectadas. As placas do convés ficam ao redor da cabine e são soldadas para apoiar os suportes.

- 7 A lâmina frontal é fixada em cilindros hidráulicos, que podem posicionar a lâmina em diferentes ângulos de inclinação. Os cilindros, cada um composto por um pistão de aço endurecido dentro de um cilindro polido, são fixados em uma extremidade à carcaça do motor na frente da escavadeira para mover a lâmina verticalmente. Inicialmente no processo de montagem, os cilindros são deixados soltos em uma das extremidades até que a lâmina de aço formada por rolo seja montada, e então as linhas hidráulicas podem ser encaixadas e apertadas. A extremidade inferior da lâmina é presa em duas articulações com grandes pinos de aço que giram e inclinam a lâmina com mais dois cilindros. Braços que se estendem do material rodante são presos à lâmina e, a seguir, montados junto com os outros componentes do material rodante.

Assembléias finais

- 8 Depois que o buldôzer for equipado com seus componentes primários, mais mangueiras, linhas elétricas e linhas de fluido são conectadas nas conexões instaladas. Itens como as baterias, que são conectadas ao starter do motor, ficam embaixo de uma capota em um compartimento localizado próximo ao motor. Luzes, um dos últimos itens instalados na lâmina, serão colocadas em várias áreas diferentes e conectadas à sua fonte de alimentação. Além disso, os corrimãos ou de proteção e os pedais são aparafusados na estrutura que completam a montagem da linha principal.

Pintar

- 9 Na divisão de tratores de esteiras (TTT) da Caterpillar localizada em Peoria, Illinois, os tratores e esteiras da Caterpillar usam a mesma pintura e linhas de preparação final que muitos outros veículos sobre esteiras. Aplicado manualmente com pistolas de pulverização, a cabine de pintura final distribuirá tinta em qualquer área não bloqueada com papel ou plástico. A tinta seca rapidamente e a escavadeira se moverá para a próxima estação, onde decalques e guarnições são aplicados por modelos manuais.

Fluidos

- 10 Vários fluidos são adicionados e o veículo é enviado para uma estação de teste onde a operação de todos os sistemas é mecanicamente verificada e registrada. O veículo é transportado do local de fabricação para uma área de preparação para customização e envio. A escavadeira concluída é enviada em uma carreta e está pronta para operação em campo na chegada.

Subprodutos / resíduos

Os resíduos produzidos pelas operações de manufatura podem incluir refrigerantes de usinagem, óleos, detergentes para limpeza de peças, tintas e óleo diesel. A Agência de Proteção Ambiental dos Estados Unidos (EPA) impõe regulamentações rígidas aos fabricantes para exigir que esses líquidos potencialmente perigosos sejam descartados de maneira adequada. As empresas contratam uma empresa de remoção de resíduos para reciclar a maior parte dos resíduos líquidos. Lascas e aparas de metal são recicladas e vendidas a revendedores de sucata em um esforço para reduzir o desperdício.

O Futuro

As escavadeiras passam constantemente por esforços de modernização do projeto de componentes e as inovações parecem inevitáveis. As melhorias no conforto da cabine e na eficiência do motor a diesel provavelmente serão a força motriz para muitas dessas mudanças, enquanto as mudanças de design e operacionais serão limitadas a componentes individuais. Apesar de essas melhorias no processo de fabricação e na simplificação do fluxo de material provavelmente não mudarem a cara das escavadeiras, os custos podem melhorar. Portanto, como um membro útil de qualquer equipe de movimentação de terras, a escavadeira continuará a servir a um propósito único na construção civil, gerenciamento de resíduos e em muitas indústrias.

Processo de manufatura