Usinagem de peças aeroespaciais de alta tolerância

DTM rápido foi fundada como uma loja individual em 2002 pelo presidente, Tim Allard. Tendo trabalhado para empresas maiores como a Hitchiner Manufacturing, ele teve a oportunidade de aprimorar suas habilidades como maquinista em uma impressionante variedade de equipamentos, incluindo um Roku Roku de alta velocidade, máquinas Hermle de 5 eixos com Heidenhain Controls e alguns Makinos de última geração. Mas inicialmente, em sua própria empresa, ele estava fazendo principalmente trabalho de engenharia e o primeiro equipamento que ele comprou foi uma máquina CMM.

Allard explica:“Achei que construiria o negócio do lado da qualidade, o que é o oposto da maneira como qualquer outra pessoa o faz. Isso realmente funcionou bem para mim porque fomos capazes de obter a certificação ISO. Para uma loja do tamanho que somos ter a Certificação ISO logo de cara, você sabe que nem todo mundo tem isso, e muito poucas empresas do nosso tamanho têm isso. Isso é ideal para usinagem de peças aeroespaciais de alta tolerância.”

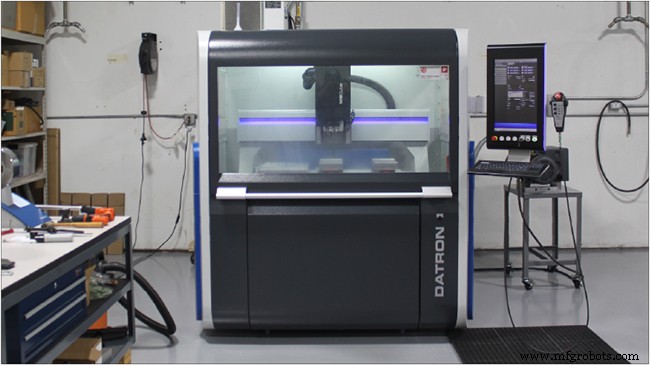

Em 2004, Allard estava novamente pesquisando a tecnologia de usinagem de alta velocidade porque viu a oportunidade de produzir grafite para fabricantes de moldes regionais que tinham máquinas de chumbada e precisavam de eletrodos. Ele lembra:“Então, eu estava procurando uma máquina que fosse adequada para usinar grafite e foi quando o DATRON surgiu no meu radar através de uma pesquisa na web. Fui ao DATRON e olhei para a máquina e corri os números, mas não consegui fazer isso no momento. Eu sabia que era um bom ajuste, estava apenas acertando o tempo.”

Então, entretanto, Allard comprou um Haas VF-1 com um fuso de 30.000 RPM e um BT 30 Taper e seu pacote de usinagem de alta velocidade. Ele explica que o trabalho que eles estavam conseguindo era estável, mas não o ideal. “Nos primeiros dias, estávamos recebendo todas essas grandes carcaças de alumínio que usávamos com fresas de topo de ¾ de polegada. Por vários anos, esse é o tipo de trabalho que recebemos, mas nunca ganhamos muito dinheiro com isso.”

Mas as coisas mudaram rapidamente quando seu empregador anterior, a Hitchner Manufacturing, fechou a divisão em que trabalhava e os 25 funcionários que trabalhavam para ele passaram a trabalhar em outras empresas. Allard disse:“Todos eles se tornaram meus clientes e um dos caras foi para a BAE Systems e foi ele quem originalmente nos colocou lá.”

Especialização em usinagem de peças aeroespaciais de alta tolerância

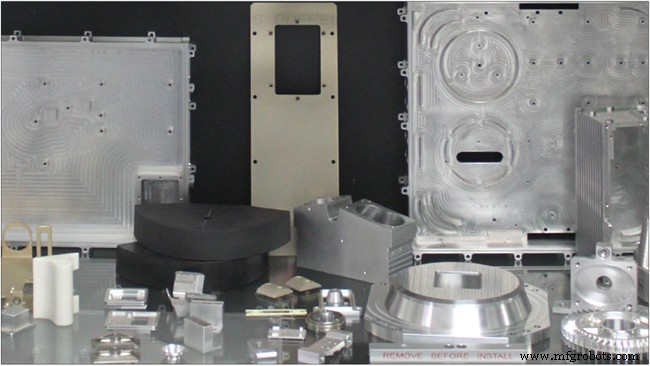

Hoje, a BAE Systems e outros clientes da indústria aeroespacial, como Fibertek em Herndon, VA, representam 95% dos negócios da Rapid DTM e isso provou ser muito lucrativo para a empresa. Tanto que, em 2016, Allard decidiu estreitar o foco da empresa exclusivamente no nicho de negócios ou fabricar essas pequenas peças com as especificações exatas exigidas pelo setor. “Eu queria focar no que fazemos bem e me livrar de algumas dessas outras coisas. Eu tinha dois grandes centros de usinagem vertical, um grande Haas VF-5 e um grande Doosan e eu disse:vamos nos livrar dessas duas máquinas e comprar outra máquina que vai complementar nossa pequena Haas e ficar com esse pequeno trabalho no estilo de nicho com esses pequenos cortadores que estão pendurados a uma milha, você sabe onde realmente precisa ser capaz de dar corda neles e manter alguma precisão.”

Então, eles compraram um DATRON M8Cube e também investiram pesadamente em seus negócios de metrologia, dobrando sua capacidade de metrologia. Além de suas CMMs, eles agora têm um sistema de visão e alguns de seus trabalhos são metrologia direta e trabalho de CMM. Por exemplo, a DMG Mori faz com que eles verifiquem peças de demonstração feitas em suas máquinas e também medem peças para outras oficinas. Allard construiu tal reputação por sua experiência em CMM que ele até faz treinamento em CMM para a Hexagon Metrology, a empresa da qual ele compra seu equipamento de CMM. Um dos outros clientes da Hexagon é uma grande oficina mecânica e, enquanto os treinava para usar sua CMM, ele descobriu que eles estavam lutando com um trabalho de fresamento em que precisavam usar ferramentas muito pequenas para cortar aço. Ele explicou a eles que, com um RPM máximo de 12.000, sua fresadora não estava à altura da tarefa. Quando ele disse a eles que tinha um DATRON que poderia moer a parte deles, eles perguntaram:"O que é um DATRON?" Ele explicou:“O problema de fazer trabalhos como esse é que as ferramentas se desgastam muito rapidamente porque não suportam o calor que você precisa entrar e sair especialmente com esse tipo de aço que tende a funcionar endurecer." Com essa explicação, eles sugeriram que Allard realizasse o trabalho para eles, e ele respondeu sugerindo que eles adquirissem sua própria máquina DATRON. Não é que eu não quisesse ajudar, é só que não estamos realmente em busca de mais negócios. Estamos programados para 12 semanas agora e estamos ocupados. Somente nossa máquina DATRON está funcionando 10 horas por dia de segunda a sexta-feira e 5 horas aos sábados.”

Ao comparar o DATRON com outras máquinas que ele administra, Allard diz:“Obviamente, em termos de velocidade do fuso, eles são mais altos do que a maioria das pessoas está lançando por aí. A Haas não oferece nada superior a 15.000 RPM e outras máquinas deste tamanho não estão executando o tipo de velocidade do fuso que o DATRON está executando. Além disso, a precisão do DATRON é realmente excelente. Você sabe, eu verifico tudo no CMM e publiquei vídeos nos mostrando a verificação da redondeza das peças que saíram do DATRON e estamos em aproximadamente 4 mícrons.”

Allard não acha que haja muita diferença entre uma oficina de trabalho e uma oficina de prototipagem, porque mesmo quando eles estão apenas prototipando uma peça, há uma boa chance de que ela se transforme em um trabalho de produção de curto prazo no futuro. Como exemplo, ele aponta uma peça BAE que começou como 5 protótipos há 2 anos, e hoje está executando 35 montagens. “Fizemos os protótipos originais, então, quando chegou a hora da ordem de produção, fomos a única empresa qualificada para fazer o trabalho. Por causa da natureza do papel e do fato de termos provado que poderíamos fazê-lo, eles não queriam dar a mais ninguém. É um projeto estranho, é um pouco fora do comum e é isso que fazemos. Esse material pode cair na pilha “sem cotação” para muitas lojas porque é complexo, é tudo trabalho em 3D, tolerâncias apertadas, quantidades baixas, coisas que a maioria das pessoas não quer tocar… e é disso que eu gosto.”

Por causa de seu foco na indústria aeroespacial, a máquina DATRON da Rapid DTM é geralmente usada para usinar alumínio, mas também é usada para usinar aço inoxidável 303, aço inoxidável 17-4, titânio 6AL-4V, G10 e muito Delrin, de acordo com Allard. Para a BAE Systems, todas as peças variam um pouco, mas são semelhantes em alguns aspectos - uma delas é que são esses pequenos blocos de alumínio do MIC-6 e que têm cerca de 5 polegadas por 3 polegadas e meia polegada de espessura. O Rapid DTM fresa pequenas ranhuras verticais cortadas nelas que são bastante profundas. Allard explica:“Então, estamos executando ferramentas realmente pequenas que estão penduradas muito mais do que você deveria pendurar uma dessas ferramentas - mas esse é o tipo de coisa que venho fazendo há muito tempo . ” Anos atrás, quando eles começaram a fabricar essas peças, o operador da máquina Haas levava cerca de 10 horas para produzir uma única unidade. Através da evolução na tecnologia CAM, essencialmente sendo capaz de fazer mais usinagem em repouso, eles conseguiram reduzir esse tempo de ciclo para cerca de 5 a 6 horas em sua máquina Haas.

Allard diz: “Mas quando transferimos o trabalho para o DATRON, reduzimos o tempo de ciclo para cerca de 2,5 horas para uma melhoria de mais de 50%.”

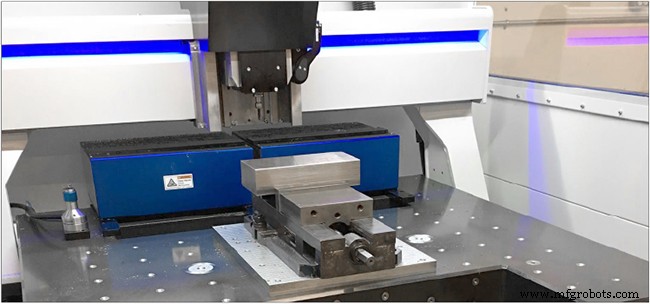

No caso da prototipagem e produção de curto prazo do Rapid DTM, muitas das peças que eles produzem têm tempos de ciclo curtos, portanto, tempos de configuração rápidos são críticos. Allard diz:“estou com pouca quantidade de tudo. Em trabalhos nos últimos 4 dias, nosso tempo de ciclo é de 44 segundos, então estou carregando peças dentro e fora… o que não é meu tipo favorito de trabalho. O fato de a configuração no M8Cube ser rápida e fácil ajuda muito.” A área de usinagem no DATRON M8Cube é ampla de 40″ x 32″ que permite várias configurações, como morsas, grampos pneumáticos e mandris a vácuo. Isso fornece aos fabricantes a flexibilidade para se adaptar às necessidades em constante mudança e mudar rapidamente. A máquina da Rapid DTM também possui um recorte na frente da mesa que permite a fixação vertical para usinar as extremidades de peças particularmente longas ou altas.

Em relação à grande área de trabalho do M8Cube, Allard diz:“A cada dois dias, há um trabalho diferente para ser executado no DATRON e essa é a natureza do que faço. Isso também faz parte do desafio na prototipagem, você tem que montar vícios, mandris de vácuo e ferramentas. Quando os caras da BAE Systems chegam e olham para o M8Cube, uma das primeiras coisas que eles mencionam é que, para uma máquina desse tamanho e peso, ela tem uma tonelada de viagens XY.”

Allard também está extremamente impressionado com a precisão do M8Cube e a qualidade do apalpador Renishaw integrado. “Como parte do nosso negócio de metrologia, sempre uso tecnologia de sondagem e também há sondagem Renishaw na Haas. Mas eu faço uma demonstração sobre as diferenças de funcionamento dos dois sistemas e algumas das vantagens que o DATRON tem. Você pode fazer tudo o que faz no DATRON na Haas, mas pode exigir algumas macros diferentes para fazê-lo. Com o DATRON, há um menu muito maior para sondagem porque há muito mais coisas que você pode fazer dentro desse mesmo ciclo.

Por exemplo, ontem eu estava usando mandíbulas macias. Então você tem duas mandíbulas de vício configuradas com uma lacuna entre elas. Então, eu queria definir um Z zero no topo da mandíbula do torno traseiro. Eu queria definir o X zero na linha central da mandíbula do torno traseiro e, em seguida, meu Y zero na parte externa, abrangendo as duas mandíbulas. Com a Haas, eu teria que fazer isso em dois ciclos diferentes. Eu poderia fazer uma teia X e um Z como um ciclo e então eu teria que mover o fuso para a linha central na direção Y e então fazer um ciclo da teia Y. Considerando que, com o DATRON, a forma como esse menu é configurado, você pode deslocar X e Y para apalpador Z e você pode deslocar Y para apalpar X. Você não tem essas opções nos ciclos Renishaw integrados para a Haas . Não há realmente nenhum outro sistema de sondagem por aí (que eu saiba) que lhe dê a flexibilidade que a sondagem DATRON oferece.”

Máquina cnc

- para economizar dinheiro em peças de máquinas CNC

- Impressão 3D vs. Usinagem CNC de Peças Plásticas

- Vespel®:O Material Aeroespacial

- Peças personalizadas de usinagem CNC

- Usinagem CNC de peças grandes

- Dicas para usinagem CNC de titânio:aeroespacial e muito mais

- Usinagem CNC aeroespacial:peças leves de titânio e muito mais

- Como maximizar a lucratividade na usinagem de alta precisão

- Alcançando a qualidade na fabricação aeroespacial

- Tolerância e usinagem CNC de precisão