Noções básicas de projeto de dissipador de calor:fatores e cálculo

Os dissipadores de calor são o componente mais fácil de ignorar em máquinas e circuitos elétricos. Mas este não é o caso ao projetar hardware porque os dissipadores de calor têm uma função muito crucial. Quase todas as tecnologias, incluindo CPUs, diodos e transistores, geram energia térmica que pode diminuir o desempenho térmico e tornar as operações ineficientes.

Para superar os desafios da dissipação de calor, diferentes tipos de dissipadores de calor são projetados para atender a diferentes elementos e mantê-los operando em suas temperaturas mais adequadas.

Com o rápido desenvolvimento da tecnologia (especialmente a nanotecnologia) e tornando as coisas tão compactas e eficientes quanto possível, o design correto do dissipador de calor tornou-se uma verificação e equilíbrio durante a fabricação de produtos elétricos. Portanto, este artigo discutirá os detalhes e as considerações de design dos dissipadores de calor.

O que é um dissipador de calor?

Um dissipador de calor é um dispositivo que remove o excesso de calor de outro componente. Em um circuito integrado, um dissipador de calor é feito de um material com alta condutividade térmica para dissipar o calor indesejado. Ele funciona através da expansão da área de superfície e permitindo que o ar ou fluido mais frio passe por sua área de superfície.

De acordo com a lei de Fourier, o calor é transferido de uma área mais quente para uma área mais fria. Um dissipador de calor baseado nesta lei opera através de um gradiente de temperatura. Ele pega o calor indesejado gerado em um componente elétrico e o transfere para um ar ou fluido mais frio por meio de métodos de transferência de calor, como condução ou convecção natural.

Tipos de dissipadores de calor

A primeira etapa na identificação do projeto de dissipadores de calor é determinar o tipo de configuração. Existem dois tipos populares de dissipadores de calor.

Dissipadores de calor passivos

Dissipadores de calor passivos são a opção convencional, eles usam fluxo de ar natural. A convecção natural se estabelece no dissipador de calor que afasta o calor do componente. Eles são mais baratos de operar e não requerem energia elétrica extra para funcionar.

Dissipadores de calor ativos

Dissipadores de calor ativos são mais eficientes e potentes, mas requerem convecção forçada que usa ar ou fluido para possibilitar a transferência de calor. Eles podem ser facilmente identificados porque usam dispositivos elétricos como um ventilador próximo ao dissipador de calor.

Escolher qualquer um dos dissipadores de calor leva a uma variação no design. Por exemplo, dissipadores de calor ativos que dependem de ventiladores precisam de uma área de superfície menor e material mais leve para dissipar a mesma quantidade de calor que um condutor passivo.

Fatores e considerações no projeto do dissipador de calor

Qualquer dissipador de calor funciona com o mesmo princípio geral. Primeiro, o calor é produzido em um componente e o dissipador de calor auxilia na dissipação do referido calor. Um dissipador de calor conectado ao componente ou circuito recebe calor por condução ou por meio de tubos de calor. A condutividade térmica do material do dissipador de calor afeta significativamente este processo.

Em seguida, ocorre a transferência de calor dentro de todo o dissipador de calor. O trocador de calor passivo ou dissipador de calor é mais quente perto da fonte de calor e mais frio na outra extremidade, pois essa condução natural transfere o calor de maneira desigual pela superfície.

Depois disso, o calor se dissipa por convecção natural e forçada. O ar ou fluido que passa diretamente acima da superfície do dissipador de calor remove o calor gerado por difusão e o transfere para o ar ambiente.

Até agora, é evidente que muitos fatores afetam o desempenho do dissipador de calor, incluindo material, geometria e tipo de refrigerante. O projeto do dissipador de calor antes de fazer um deve considerar esses parâmetros.

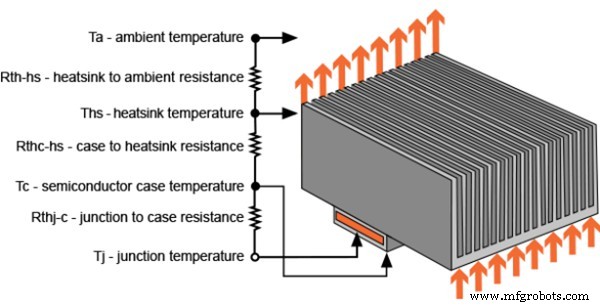

1. Resistência Térmica

A resistência térmica pode simplesmente ser definida como a resistência térmica combinada que o calor gerado enfrenta à medida que se move através de um gradiente de temperatura. Isso inclui resistência térmica dentro do conjunto do dissipador de calor, qualquer atrito e desperdício de energia térmica devido à resistência entre o refrigerante e a superfície do trocador de calor.

A resistência térmica pode ser calculada usando o valor da resistência térmica. É extremamente útil para descobrir a resistência térmica mais eficaz para componentes e CIs.

2. Tipos de Materiais

O design do dissipador de calor é amplamente afetado pelo material escolhido. Materiais populares para dissipadores de calor incluem ligas de alumínio como AA 6063-T6 e cobre tungstênio ou cobre-molibdênio. Os dissipadores de calor de cobre oferecem excelente condutividade térmica e resistência à corrosão, mas são mais pesados e mais caros que o alumínio. Além disso, diamantes de vapor químico (CVDs), diamantes cultivados em laboratório, são usados devido à sua condutividade térmica proveniente de vibrações dentro de sua estrutura de rede.

Outros dispositivos geradores de calor afetados pela resistência térmica incluem baterias de íon de lítio usadas em carros e a transferência de calor dessas baterias é crucial, caso contrário, a fuga térmica pode levar a um reação em cadeia destruindo a bateria. Um dissipador de calor de fibra de carbono com maior condutividade oferece uma solução de gerenciamento térmico para a indústria automobilística.

3. Aletas do dissipador de calor

As aletas são o componente de um dissipador de calor que permite a transferência de calor para longe do dissipador de calor em direção à temperatura ambiente. A forma e a localização podem afetar em grande parte como o dissipador de calor transfere energia, enquanto o tamanho e um grande número dessas aletas determinam sua eficiência.

3.1 Disposição, forma, tamanho e localização das aletas

As aletas são onde o fluido de resfriamento, como o ar, passa pelo dissipador de calor, permitindo a dissipação do calor. Assim, o arranjo e o tamanho são importantes na construção do dissipador de calor. Aprimorar esses fatores pode levar a uma melhor dissipação de calor e um fluxo de calor mais fácil. Em um estudo no Science Direct, as descobertas de um relatório discutiram como a forma pode afetar o gerenciamento térmico de dissipadores de calor.

“Os resultados mostraram que as aletas circulares melhoraram o desempenho térmico do dissipador de calor e reduziram a resistência térmica em 25% e 12% do que as outras duas formas” – Estudos de caso em engenharia térmica

3.2 Eficiência Fin

Componentes elétricos em unidades de tecnologia extensiva, como servidores, produzem calor excessivo. A transferência de calor lenta pode reduzir o desempenho e a vida útil. Um tubo de calor e refrigeração líquida têm um grande potencial, mas um trocador de calor aletado é essencial para dissipar o calor de forma confiável e contínua.

As aletas aumentam a superfície para dissipação de energia em componentes elétricos, e fatores como espessura, altura e resistência térmica afetam a eficiência da aleta. Para melhorar a eficiência, a camada limite térmica é tornada mais fina e a direção do ar é ajustada no ângulo ideal com o próprio dissipador de calor feito de um material com alta condutividade térmica.

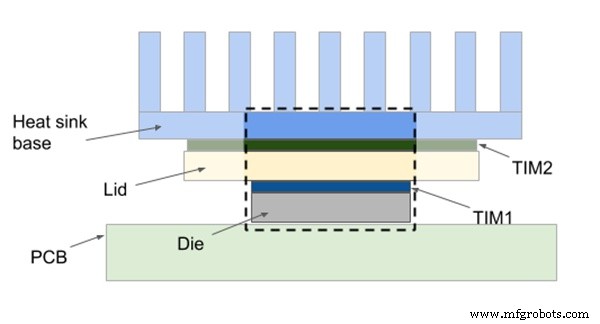

4. Material de interface térmica

O dissipador de calor deve ser conectado a componentes e circuitos elétricos. Ao fazer isso, a interface entre os trocadores de calor e os componentes elétricos típicos é chamada de material de interface térmica.

A resistência da interface térmica pode reduzir a eficiência dos dissipadores de calor e a rugosidade da superfície, e o ar aprisionado e os vazios podem aumentar a resistência de contato térmico. Naturalmente, com essas falhas na interface, a transferência de calor é ruim e para diminuir a resistência térmica, vários materiais de interface térmica, como os de mudança de fase, são usados. A resistência térmica do componente diminui à medida que o ar é removido e os vazios são preenchidos, garantindo o contato completo.

5. Métodos de fixação do dissipador de calor

Um dissipador de calor é usado em vários lugares, incluindo componentes mecânicos. A escolha do acessório do dissipador de calor pode melhorar significativamente a dissipação máxima de energia e dissipar mais energia térmica. Os métodos amplamente utilizados incluem fita térmica, epóxi, clipes e alfinetes.

Muitos fatores no projeto do dissipador de calor afetam a escolha do acessório. Por exemplo, grandes dissipadores de calor ponderados não podem ser suportados por fitas térmicas. O epóxi é uma ótima opção em soluções de gerenciamento térmico, mas é caro e requer habilidade para aplicar.

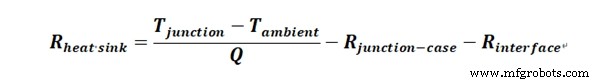

Design do dissipador de calor:cálculo da resistência térmica

O design do dissipador de calor completa a geometria e a funcionalidade para o uso pretendido. No entanto, para avaliar o desempenho de quão bem os dissipadores de calor dissipam o calor, alguns cálculos de resistência térmica são necessários.

Alguns termos para saber:

Tjunção :Temperatura máxima de operação da junção

Tambiente :Temperatura do ar ambiente

P :calor gerado

Tcaso de junção :Resistência da junção à caixa

Tinterface :Resistência do material de interface

Tdissipador de calor :Resistência térmica do dissipador de calor

A resistência térmica total é a resistência ao fluxo de calor da junção para o revestimento, resistência térmica do material de interface e resistência entre o dissipador de calor e o ar circundante.

Os cálculos acima também são usados na fase de projeto para fazer comparações entre diferentes materiais e interfaces e encontrar a resistência térmica adequada que corresponda à temperatura máxima de operação do componente.

Design do dissipador de calor:cálculo de tamanho

O primeiro passo no dimensionamento de um dissipador de calor é determinar suas dimensões do dissipador de calor. Uma vez que as dimensões são definidas, o próximo passo é seguir alguns cálculos simplificados pela calculadora do dissipador de calor.

- Encontrando calor de convecção

Qc =2hA(Tcompetente – Tambiente )

Onde

A =HL + t(2H + L)

h =1,42[( Tcompetente – Tambiente )/H ] ^0,25

Qc :2hA( Tcompetente – Tambiente )

- Você descobrirá que há outra superfície onde o calor pode se dissipar, encontrando o calor de convecção em A2

Qc =2h2 A2 (Tcompetente – Tambiente )

Onde

A2 =L[2( H – b) + sb] + tL

s =2,71 [ gβ(Tcompetência – Tambiente )/Lαv ]

- Encontrar calor emitido por radiação.

Assim como a convecção, o calor pode escapar através da radiação das duas superfícies.

Qr =2ϵσA1 (T 4 competente – T 4 ambiente )

Qr2 =2ϵσA2 (T 4 competente – T 4 ambiente )

Onde

A2 =L(t + s) + 2(tH + sb)

- Finalmente, o número de barbatanas é dado por

Fn =1 + [(Q – Qr2 – Qc2 ) / (Qr1 + Qc1 )]

- A largura de cada aleta é dada por

W =(N – 1) + Nt

Aplicações de dissipadores de calor

Os dissipadores de calor são usados onde algo está produzindo calor e precisa ser regulado constantemente para manter a temperatura de operação dentro das temperaturas máximas permitidas. Nas unidades elétricas, os dissipadores de calor são encontrados em quase todos os lugares onde você vê LEDs e transistores. Isso é para mantê-los trabalhando em ambientes com temperatura ambiente sem superaquecimento.

As aplicações dos dissipadores de calor são amplamente caracterizadas pela velocidade com que conduzem o calor. Assim, materiais de maior condutividade térmica são usados para processos onde o aumento de temperatura é um risco para a operação.

CPUs

Quando os computadores são usados e os chips da CPU estão em overclock, um calor significativo é produzido. Um dissipador de calor acoplado termicamente a uma CPU pode não apenas armazenar esse calor, removendo-o rapidamente do chip, mas também transferi-lo por toda a sua superfície, eventualmente dissipando-o para o ar ambiente.

Amplificadores de potência

Nos transistores de potência, o calor produzido pode levar a fugas de corrente. Este aumento na corrente do coletor pode, por sua vez, aumentar a potência dissipada, o que pode aumentar ainda mais a temperatura. Isso pode levar a um loop de fuga térmica destruindo o transistor. Um dissipador de calor pode transferir rapidamente o calor produzido através de sua superfície, evitando qualquer dano.

Optoeletrônica

Os dissipadores de calor são comumente usados com LEDs, pois o próprio componente não consegue moderar sua temperatura operacional.

Métodos de fabricação comuns para projeto de dissipador de calor

Para criar um projeto de dissipador de calor eficaz, os engenheiros devem considerar muitos fatores diferentes, como a seleção de materiais, e o alumínio é o material mais comum usado para fabricar dissipadores de calor. Nesta seção, discutiremos os 3 métodos mais comuns de fabricação de dissipadores de calor de alumínio.

Extrusão do dissipador de calor

O processo de extrusão é adequado para projetos de dissipadores de calor mais simples, caracterizados por altas quantidades de produção, menor investimento, ciclos de desenvolvimento curtos e baixos custos de produção.

O material de extrusão de alumínio comumente usado é o alumínio 6063, que possui boa condutividade térmica. O princípio de funcionamento é aquecer o lingote de alumínio a 520-540 ℃ em alta pressão para permitir que o líquido de alumínio flua através do molde de extrusão com ranhuras para fazer o embrião do dissipador de calor. E, em seguida, corte o embrião do dissipador de calor, a ranhura do perfil e outros processamentos são feitos da aleta do dissipador de calor que comumente vemos.

Dissipador de calor de usinagem CNC

A usinagem CNC envolve uma variedade de processos, como torneamento, furação, fresamento e retificação. Este processo pode ser aplicado de forma flexível de acordo com a estrutura das peças, o uso da maioria das peças estruturais, como formação de placas, ranhuras em dissipadores de calor, acabamento da superfície inferior, etc. Este método é particularmente adequado para o projeto de dissipadores de calor com geometria complexa .

Dissipador de calor fundido

O princípio da fundição de alumínio do dissipador de calor de alumínio é semelhante à moldagem por injeção. A matéria-prima da liga de alumínio é dissolvida em líquido a alta pressão e, em seguida, o material líquido é rapidamente preenchido no molde. De acordo com o modelo, a máquina de fundição sob pressão começou a funcionar e a moldagem de fundição única, após resfriamento e tratamento subsequente, foi transformada em um dissipador de calor de monômero. O processo pode ser integrado em um design de aleta de dissipador de calor fino, denso ou complexo.

Conclusão

Os usos de dissipadores de calor continuarão a se expandir à medida que mais avanços técnicos forem feitos e melhores soluções forem encontradas para tornar um processo mais útil. O design do dissipador de calor também será mais diversificado e personalizado.

Se você está procurando um fabricante para otimizar seu design de dissipador de calor para um melhor desempenho, aqui na WayKen, com rica experiência no processamento de dissipadores de calor, podemos oferecer suporte aos seus requisitos de design e personalização personalizados. Nossa equipe está sempre atenta a todos os detalhes de comunicação e interface com você para que não haja surpresas para suas boas experiências de cliente. Faça uma cotação hoje!

Máquina cnc

- Projeto de peça moldada por injeção - Parte 2:Marcas de dissipação

- 4 Tendências de automação promissoras na fabricação de aditivos

- Software de impressão 3D:Alcançando a verdadeira produção digital

- es de Máquinas CNC

- para máquina de titânio

- Noções básicas de design do painel de controle

- PCB do dissipador de calor

- Projeto de dissipação térmica interna do PCB com base no modelo térmico

- O básico dos dissipadores de calor:como eles funcionam?

- 7 fatores a serem considerados para um projeto de PCB de boa qualidade