Projeto de peça moldada por injeção - Parte 2:Marcas de dissipação

No desenvolvimento de produtos com peças moldadas por injeção, todos queremos produtos com boa aparência. E no mundo dos negócios, queremos que o projeto prossiga sem problemas, pois nunca realmente há tempo e, consequentemente, dinheiro para falhas e atrasos. Portanto, encontrar uma grande marca de afundamento bem ali na superfície A frontal de sua primeira peça moldada por injeção de artigo, e é suposto ter um acabamento brilhante na produção também, pode levar à sensação de naufrágio de como consertar isso e como consertar é rápido.

O que fazer? Você poderia colar o logotipo do produto sobre ele, mas isso já está planejado para ser colocado em outro lugar e esconde a porta de moldagem por injeção para a peça. Talvez outro distintivo? Existe uma maneira melhor de consertar isso tanto no processamento do molde de injeção quanto no projeto da peça.

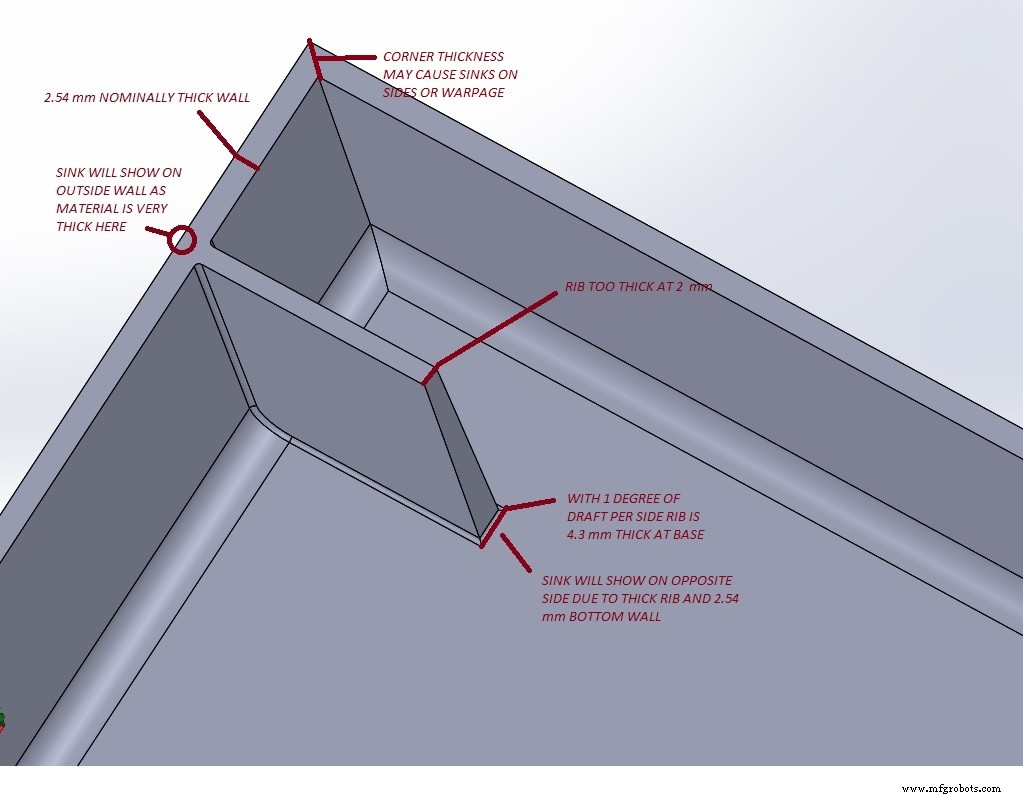

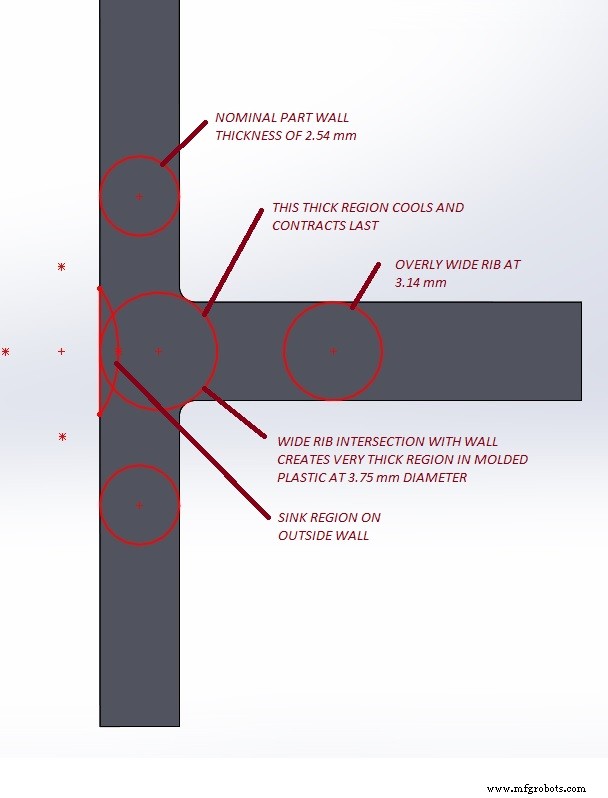

Então, por que as pias acontecem? O resfriamento diferencial no material plástico moldado por injeção da peça, geralmente em uma porção espessa da parede da peça plástica, como onde uma nervura interna ou saliência se junta à parede, atrairá o material conforme o meio da seção espessa esfria por último, deixando uma covinha em o lado oposto. Isso parece mais pronunciado em superfícies lisas e brilhantes, especialmente em cores de plástico mais escuras.

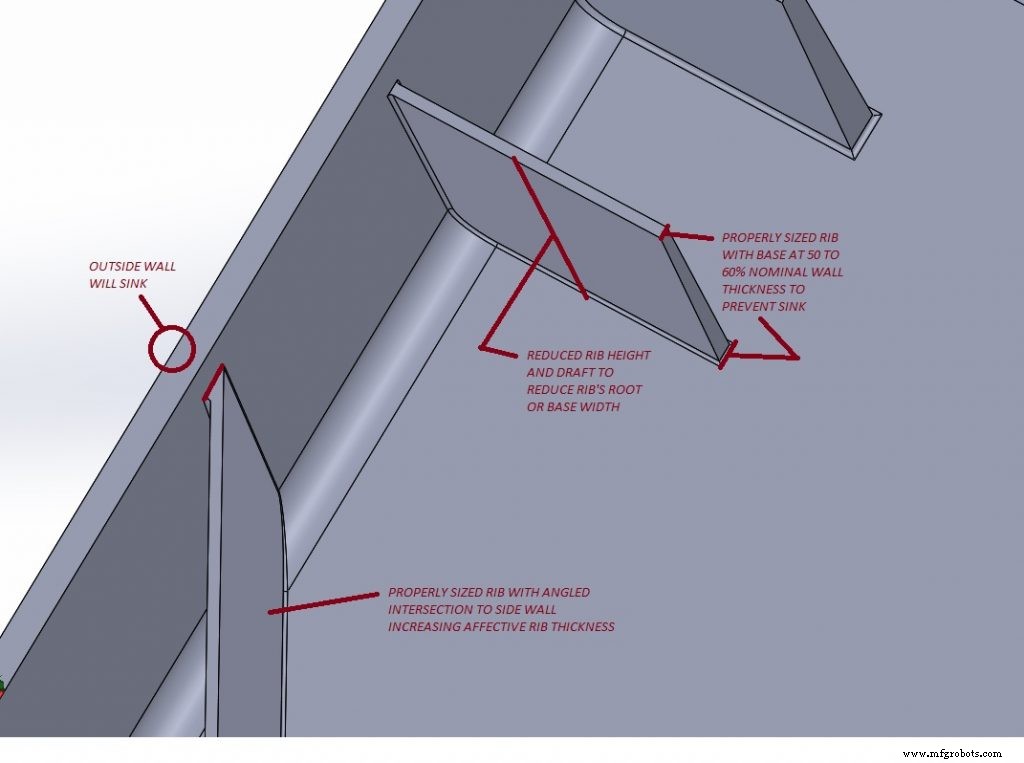

Onde duas paredes externas se encontram ou onde superfícies angulares se tocam em uma nervura de tamanho adequado em um "corte de linguiça" pode causar afundamentos também. Seguir algumas recomendações gerais sobre a parede interna e espessuras de nervura, ficando em 50 a 60 por cento da parede externa nominal, pode ajudar a evitar pontos grossos na peça moldada por injeção e, por sua vez, falhas de afundamento.

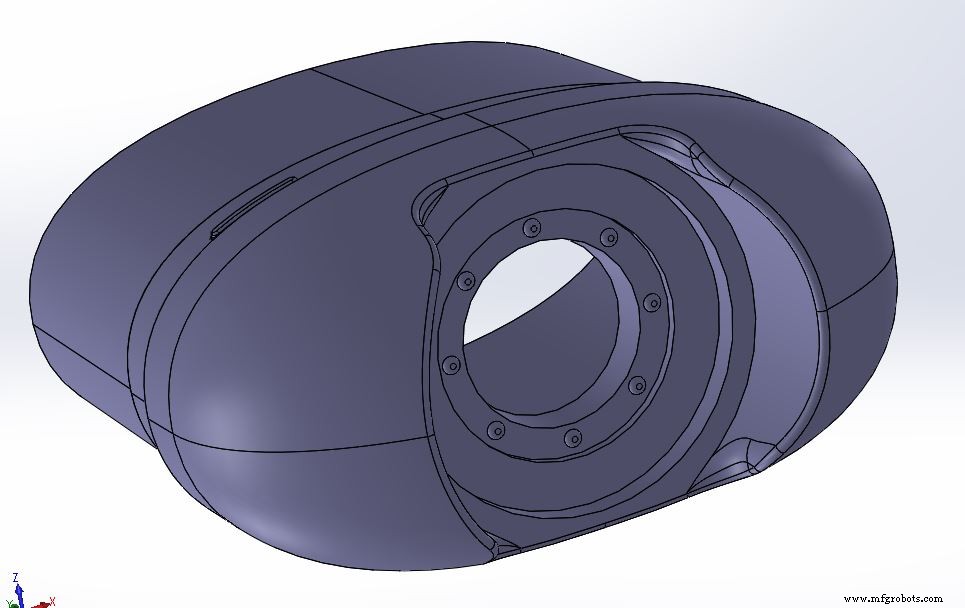

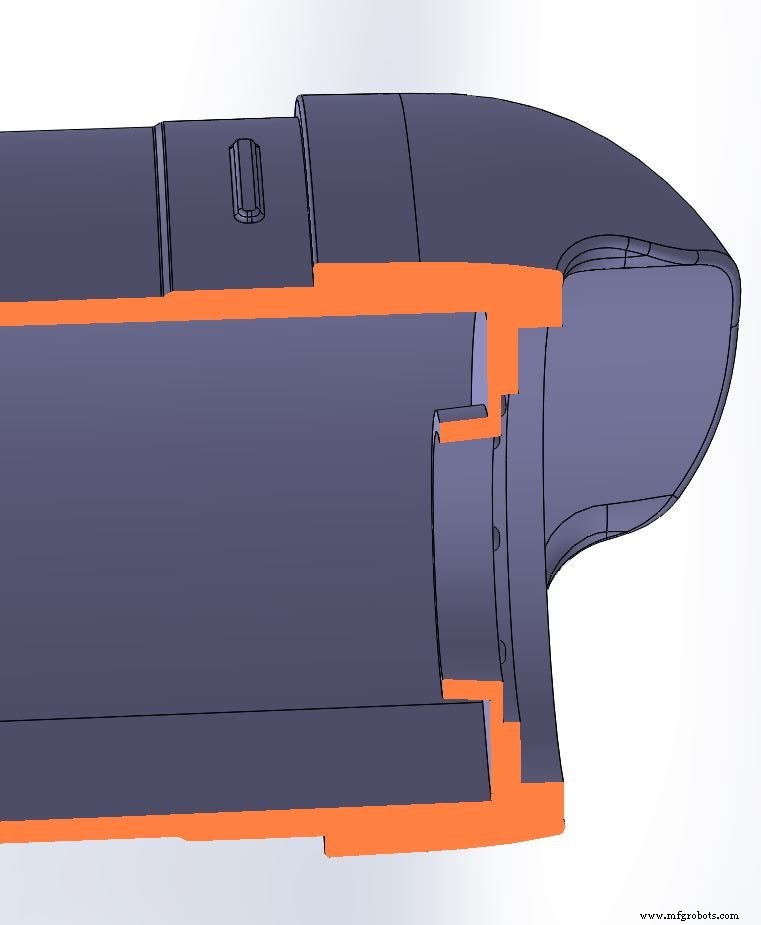

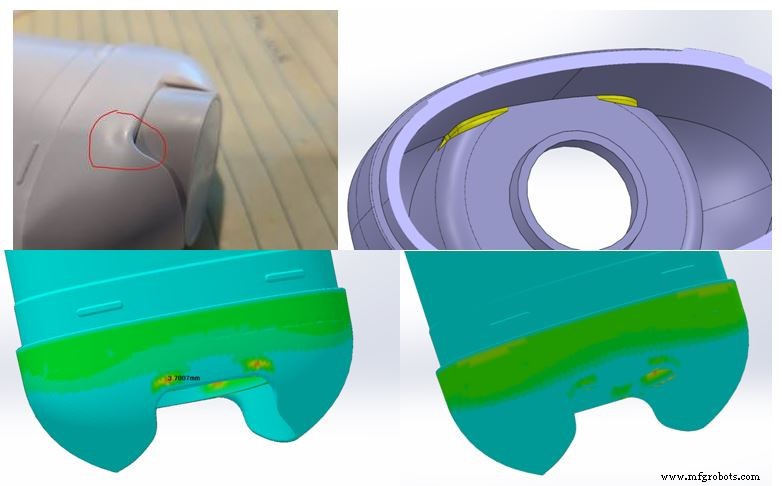

No entanto, em formas e transições mais complexas em um projeto de peça moldada por injeção, seções grossas podem ser perdidas durante o desenvolvimento. A testemunhagem adicional pode ser necessária para a peça moldada por injeção em interseções de recursos mais obscuros. A base do recipiente dispensador branco brilhante mostrada acima tinha uma espessura de parede geralmente comum, sem nervuras internas pesadas.

No entanto, o contra-furo inferior para o parafuso de aperto manual criou interseções de parede em ângulo que causaram afundamentos visíveis. Um exame atento da localização exata na seção transversal revelou uma convergência de recursos e material.

Os recursos que criaram esta seção espessa não eram candidatos fáceis para desbaste, movimentação ou eliminação para manter o tamanho pequeno e a função do produto. E as pias do lado de fora eram inaceitáveis.

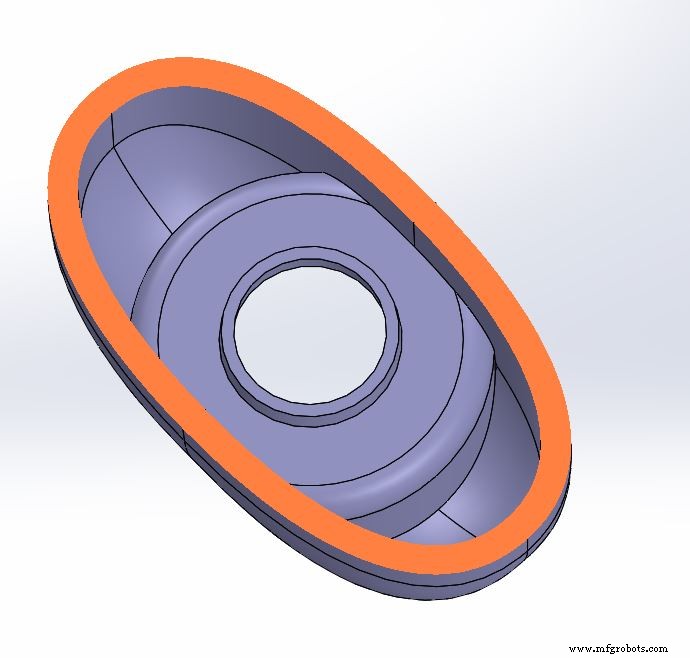

Ligeiros recursos internos de testemunhagem adicionados ao núcleo do aço da ferramenta do molde liberaram um pouco do material na peça moldada por injeção para a próxima execução do artigo.

-

Antes de adicionar recursos de coring -

Após:Repressão no material nas junções das paredes.

Isso, junto com o trabalho com o moldador para estender o tempo do ciclo (resfriamento no molde) e os refinamentos do processo, resultou em uma peça perfeita e funcional. Uma coordenação estreita permitiu que as coisas fossem resolvidas rapidamente.

Os ressaltos também representam um desafio em peças moldadas por injeção, pois são essenciais para a montagem. Eles podem ser considerados como costelas cônicas. Eles precisam ser dimensionados para funcionar bem com fixadores roscados e ter resistência, mas apresentam muitas oportunidades para regiões grossas se certas técnicas não forem seguidas. Teremos mais detalhes sobre chefes em uma discussão futura, pois eles são um importante recurso de design com muitas considerações, todas por conta própria.

Usando boas práticas de engenharia de molde de injeção e as ferramentas CAD 3D disponíveis, as peças moldadas por injeção podem ser projetadas para minimizar o risco de afundamento e outras falhas cosméticas. E, trabalhando em estreita colaboração com um moldador e fabricante de ferramentas como membros da equipe, a peça moldada por injeção pode incorporar refinamentos para que o resultado seja peças moldadas por injeção cosméticas de alta qualidade que funcionam conforme planejado. Usando essa abordagem, o tempo de lançamento no mercado será minimizado.

Portanto, tenha em mente as recomendações para paredes internas e nervuras com relação à espessura e interseções. Minimize esses recursos o máximo possível e considere reduzir um pouco o calado, de forma que sua espessura varie minimamente. Use ferramentas CAD, como análise de espessura, e analise manualmente interseções complexas com a ferramenta de seção transversal para áreas de possível afundamento. Em seguida, trabalhe com o moldador em suas análises e recomendações de molde. Isso pode exigir coordenação adicional durante a produção da primeira e da segunda parte do artigo, mas uma colaboração estreita e atenção aos detalhes encurtarão o tempo de lançamento no mercado. E você não terá que adicionar outro emblema para encobrir a falha de moldagem por injeção na frente de sua peça.

Links para:Parte 1, Parte 3, Parte 4

Processo de manufatura

- Projeto da peça moldada por injeção - Parte 6:Gerenciamento de equipes e fabricantes contratados

- Projeto de peça moldada por injeção, parte 5:Rascunho

- Projeto da peça moldada por injeção - Parte 4:Warp

- Projeto da peça moldada por injeção, parte 3:Chefes

- 6 Considerações importantes de projeto para impressão 3D em metal

- Como projetar uma peça composta termofixa [Infográfico]

- Diretrizes de design para manufatura – Parte 2

- Diretrizes de design para manufatura – Parte 1

- Qual é o melhor acabamento de superfície SPI para sua peça moldada por injeção?

- Dicas de design para moldagem por injeção