Projeto de dissipação térmica interna do PCB com base no modelo térmico

O rápido desenvolvimento da tecnologia eletrônica leva a uma melhoria instantânea em termos de velocidade computacional, frequência computacional e integridade de produtos eletrônicos. Além disso, com o volume de produtos eletrônicos diminuindo, a densidade de potência volumétrica está se tornando cada vez mais alta. Além disso, a orientação de desenvolvimento de espessura, leveza e miniatura fazem com que os componentes eletrônicos apresentem um valor calorífico crescente do volume unitário. Com a atualização dos produtos eletrônicos, sua confiabilidade é muito influenciada como resultado do rápido aumento da densidade do fluxo de calor nos PCBs. De acordo com os princípios de 10 graus, cada vez que a temperatura aumenta 10 graus Celsius, parte dos parâmetros de alguns componentes diminuirá pela metade. Com base em uma pesquisa, 55% dos dispositivos eletrônicos são danificados porque a temperatura ultrapassa o valor nominal dos componentes. Portanto, o layout razoável dos componentes e a dissipação térmica do PCB têm sido os principais elementos que os engenheiros devem considerar.

O design térmico de produtos eletrônicos geralmente é dividido nos seguintes níveis:nível do sistema, nível da placa e nível do pacote. O design térmico no nível da placa refere-se ao design térmico do radiador, estêncil eletrônico e PCB. Este artigo irá fornecer um novo método de dissipação de calor que faz com que o calor na parte inferior dos componentes seja rapidamente transmitido para o exterior e aumente a área de dissipação térmica dos componentes sem influenciar o layout da placa, que visa reduzir a temperatura dos componentes e a diferença de temperatura. Comparado com o método tradicional de dissipação térmica, este novo método possui alguns atributos, incluindo múltiplas estruturas de dissipação térmica, redução da tensão térmica do PCB e pequena ocupação de espaço. A dissipação térmica geral da placa de circuito impresso é anisotrópica como resultado de vários padrões de camadas de placa de circuito impresso, incluindo camada superior, camada inferior e camada de roteamento que leva a vários recursos, como conteúdo de cobre, espessura de cobre, orifícios e posições. Com base no software de análise térmica e na forma física e nas características térmicas dos componentes, este artigo irá configurar PCB e componentes simplificados e discutir o comprimento, largura e quantidade de aletas de resfriamento com resultados de experimentos saindo através da análise de dados de simulação de diferentes condições.

Princípios de análise térmica

A teoria da análise térmica no nível da placa PCB é baseada nos princípios básicos da teoria da transferência de calor. O procedimento de transferência de calor apresenta três modos diferentes de transferência de calor:condução térmica, convecção térmica e radiação térmica, entre os quais a condução térmica é o principal método de dissipação térmica.

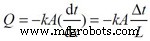

De acordo com a lei de Fourier na teoria da transferência de calor, na camada diferencial com qualquer espessura de d ao longo da direção de x, a energia que passa d na unidade de tempo é diretamente proporcional à área A da taxa de mudança de temperatura, que pode ser exibida na fórmula

.

. Nesta fórmula, Q (W) refere-se à energia que passa pela área A em uma unidade de tempo, que também é o fluxo de calor. A (m²) refere-se à área da seção transversal na direção de condução. L (m) refere-se ao comprimento do caminho de condução. k [W/(m•°C)] é a condutividade térmica. Δ t (°C) é a diferença de temperatura entre dois lados de d. x (m) é o caminho do fluxo de calor. Menos indica o oposto da direção da transmissão de calor e do aumento da temperatura.

A densidade do fluxo de calor q (W/m²) refere-se à quantidade de fluxo de calor que passa pela unidade de área A dentro da unidade de tempo, que é mostrada na fórmula

.

. Diferentes materiais têm diferentes condutividades térmicas k cujo alto valor indica excelente condutividade.

Teoria da resistência térmica do PCB

O PCB é um tipo de estrutura multicamada tão complicada que sua condução de calor é anisotrópica. Em termos de análise térmica de PCB, a estrutura do material em cada camada é diferente, de modo que é difícil configurar um modelo devido ao grande número de grades e à baixa velocidade de computação. Este artigo usa um modelo simplificado com a ajuda de um software de análise térmica. O modelo simplificado de PCB multicamada é exibido na Figura 1 abaixo.

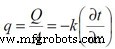

Suponha que a camada de cobre e a camada de FR-4 tenham a mesma espessura e cada camada tenha o mesmo espaçamento. kn que é a condutividade térmica normal e kp que é a condutividade térmica de cada camada são usados para descrever o desempenho térmico do PCB. As seguintes fórmulas podem ser usadas para calcular o valor de kn e kp .

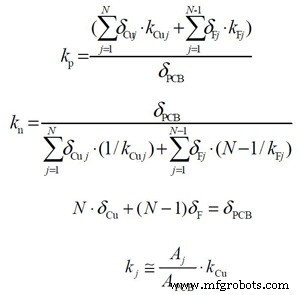

Nesta fórmula, δCu refere-se à espessura de cada camada de cobre; kCu é a condutividade térmica do cobre com um valor de 388[W/(m•°C)]; kj é a condutividade térmica de cada roteamento de cobre; δF é a espessura de cada camada de FR-4; kF é a condutividade térmica do FR-4 com um valor de 0,35[W/(m•°C)]; δPCB é a espessura total do PCB; Aj é a área total de roteamento de cobre na camada j. A resistência térmica do PCB é mostrada no modelo simplificado na Figura 2.

A temperatura da camada superficial do PCB e da camada inferior é respectivamente t1 e t2; o calor total transmitido é Q; a resistência total é R; a resistência térmica de cada camada na orientação da espessura é R1 , R2 e R3 e no comprimento L1 , L2 e L3; a área da placa é A. Com base na Figura 2(a), a orientação deve ser apenas vertical e a resistência térmica pode ser calculada através da seguinte fórmula:

R1 =L1 (A•k1 )

R2 =L2 (A•k2 )

R3 =L3 (A•k3 )

Com base na Figura 2(b), a orientação deve ser apenas horizontal e a resistência térmica pode ser calculada através da seguinte fórmula:

R1 =L/(A1 •k1 )

R2 =L/(A2 •k2 )

R3 =L/(A3 •k3 )

1/R =1/R1 + 1/R2 + 1/R3

A resistência total ao calor ao longo da orientação vertical e horizontal pode ser exibida de acordo com a conexão série-paralela da resistência térmica através da fórmula Q =(t1 - t2 )/R.

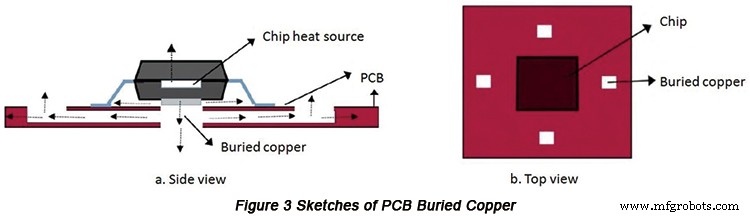

Com base na fórmula acima, fica claro que a resistência térmica geral na orientação horizontal é muito menor do que na orientação vertical. Portanto, se o cobre for enterrado horizontalmente no PCB, será obtido um melhor efeito de dissipação térmica. Um PCB de camada dupla é escolhido por este artigo como um objeto de análise. A Figura 3 é o esboço do cobre enterrado PCB.

Análise e verificação de simulação

• Projeto de Modelo de PCB

O tamanho do modelo simplificado está listado na tabela abaixo.

| Artigo | Tamanho |

| PCB | 100mm*100mm |

| Chip | 10mm*10mm |

| Pacote de componentes | 20mm*20mm |

| Consumo de energia do chip | 8W |

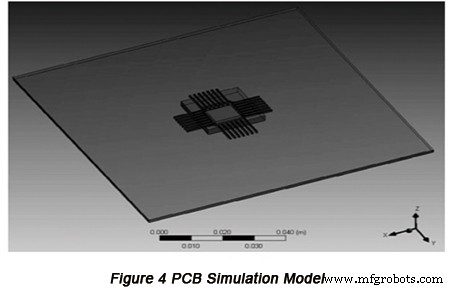

O componente é colocado no centro do PCB cuja fonte de calor tem cobre enterrado abaixo. As aletas de resfriamento de cobre são enterradas adjacentes ao cobre. A Figura 4 é o modelo de simulação com tamanho de 0,5mmx30mm.

Um circuito com corrente de 2A é definido como um objeto de simulação de modo que a largura da linha seja de pelo menos 0,5 mm e o orifício de passagem de 0,5 mm. As aletas de resfriamento adjacentes ao cobre enterrado devem ter espaçamento mínimo de 1 mm e a largura das aletas de resfriamento neste artigo é definida como 0,13 mm, 0,25 mm, 0,5 mm, 0,75 mm e 1 mm e comprimento 20 mm, 30 mm e 40 mm. Sob a condição de largura de 10 mm e espaçamento inferior a 1 mm, o número de aletas de resfriamento com largura diferente é exibido na tabela abaixo.

| Largura da aleta (mm) | Temperatura (°C) | Comprimento da aleta (mm) | Número de barbatanas | ||

|---|---|---|---|---|---|

| 20 | 30 | 40 | |||

| 0,13 | Mais alto | 96,7 | 91,2 | 89,8 | 10 |

| Mais baixo | 89,1 | 84,5 | 83,4 | ||

| 0,25 | Mais alto | 92,5 | 89,5 | 87,5 | 8 |

| Mais baixo | 85,4 | 83,6 | 81,9 | ||

| 0,50 | Mais alto | 92,1 | 88,6 | 86,2 | 7 |

| Mais baixo | 85,3 | 83,2 | 81,2 | ||

| 0,75 | Mais alto | 91,9 | 87,9 | 85,3 | 6 |

| Mais baixo | 85,2 | 83,0 | 80,8 | ||

| 1,00 | Mais alto | 91,8 | 87,8 | 85,1 | 5 |

| Mais baixo | 85,0 | 82,9 | 80,8 | ||

| Temperatura dos componentes sem cobre enterrado (°C) | Mais alto:108,4 Mais baixo:98,3 | ||||

• Análise de resultados

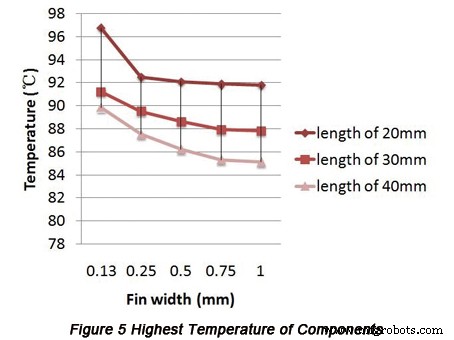

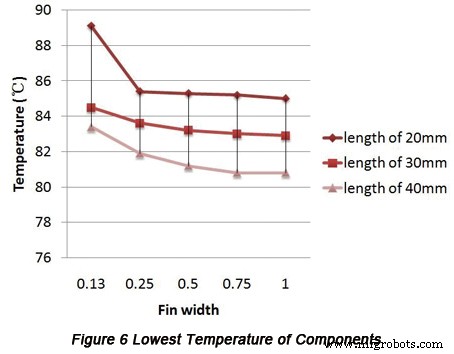

Com base na Tabela 2, pode-se inferir que as diferenças em termos de largura e comprimento das aletas de cobre levam ao grande aumento da temperatura dos componentes dos PCBs. no entanto, na aplicação prática, o comprimento adequado do PCB e a largura da aleta devem ser escolhidos considerando as situações práticas e o custo do cobre. A Figura 5 é o gráfico da temperatura mais alta dos componentes, enquanto a Figura 6 é o gráfico da temperatura mais baixa dos componentes.

A partir da tendência de mudança indicada pelo gráfico, pode-se resumir que quando a largura das aletas é menor que 0,5 mm, a temperatura dos componentes diminui bastante com o aumento da largura da aleta. A redução de temperatura torna-se estável quando a largura é superior a 0,5 mm. Assim, a diferença de temperatura é maior quando a largura da aleta é mantida em 0,5 mm com o menor custo de material. Com o aumento das aletas de resfriamento, a temperatura do componente diminui.

A temperatura cai na maior extensão, mais de 5°C quando o comprimento da aleta está na faixa de 20 mm a 30 mm. A temperatura cai em pequena extensão, mais ou menos de 2°C quando o comprimento da aleta está na faixa de 30mm a 40mm. Portanto, a redução das diferenças de temperatura é relativamente grande quando aletas com comprimento de 20 mm a 30 mm são apanhadas com custo relativamente baixo. Considerando que as aletas de resfriamento do PCB não podem ser muito longas nem muito largas, é adequado pegar aletas com largura de 0,5 mm e comprimento de 30 mm.

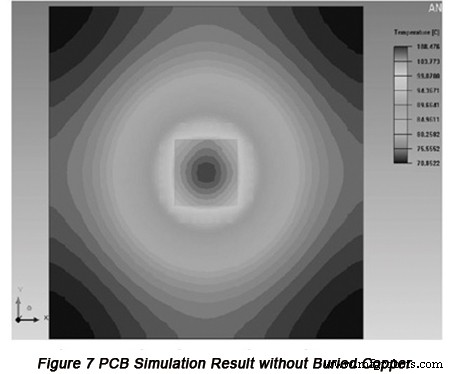

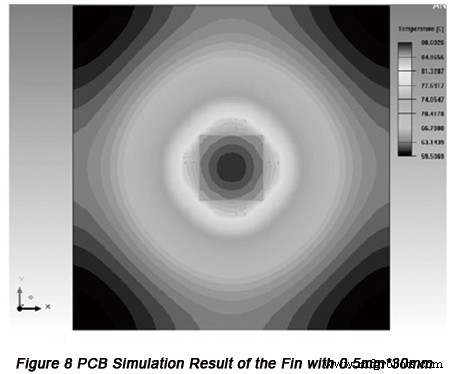

A Figura 7 é o gráfico de distribuição de temperatura de simulação de PCB sem cobre enterrado enquanto a Figura 8 é o gráfico de distribuição de temperatura de simulação de PCB com aletas cujo comprimento é 30mm e largura 0,5mm.

De acordo com os dois números, pode-se saber que a temperatura mais alta cai de 108,4°C para 88,6°C, com um grau de redução de 18,5%. A temperatura mais baixa cai de 98,3°C para 83,2°C, com uma extensão de redução de 15,3%. Com base na comparação em termos de campo de temperatura entre a Figura 7 e a Figura 8, o PCB com cobre enterrado é capaz de ajudar o campo de temperatura distribuído uniformemente e reduzir a diferença de temperatura das placas para que pontos quentes possam ser evitados. O PCB com cobre enterrado reduz a temperatura dos componentes, o que é benéfico para a melhoria da dissipação térmica dos componentes no PCB para que a confiabilidade dos componentes seja bastante aumentada.

Recursos Úteis

• Os Princípios Mais Abrangentes de Projeto Térmico para PCBs

• Dicas de Projeto Térmico para PCBs Controlados por Sistema FPGA

• Projeto de PCB de Alta Potência em Ambiente de Alta Temperatura

• Metal Core PCB uma solução ideal para problemas térmicos em PCB e PCBA

• Serviço completo de fabricação de PCB da PCBCart - Várias opções de valor agregado

• Serviço avançado de montagem de PCB da PCBCart - Comece a partir de 1 peça

Tecnologia industrial

- Técnicas de Dissipação de Calor

- PCB do dissipador de calor

- Guia para reduzir erros de projeto de PCB

- Laminados de PCB de alta temperatura

- Redução de emissões de PCB Práticas de design de baixo ruído

- Software de layout de PCB

- Considerações de layout de PCB

- Tecnologia de inserção de moedas como solução térmica de PCB

- Guia de Temperatura PCB

- Transferência de Calor PCB