Tolerâncias de engenharia:tipos, regras fundamentais e ajustes

Na indústria de engenharia mecânica e fabricação de instrumentos, a intercambialidade de peças e componentes refere-se a que um lote de peças ou componentes da mesma especificação pode ser instalado na máquina sem qualquer seleção ou reparo adicional (como reparo de bancada) para atender às especificações especificadas. requisitos de desempenho.

Para satisfazer a intercambialidade das peças na fabricação mecânica, a dimensão das peças de produção deve estar dentro dos limites de tolerância desejados. Isso deve estipular um padrão unificado para a forma, tamanho, precisão e desempenho de um tipo de peça. Produtos similares também precisam dimensionar classificação razoável, a fim de reduzir a série de produtos, esta é a padronização do produto. Assim, surgiu o conceito de tolerâncias de engenharia especificadas e ajuste.

O que é tolerância de engenharia?

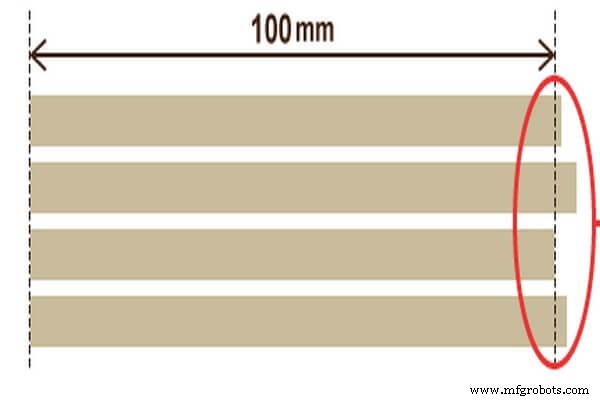

Suponha que uma haste de metal de 100 mm seja usinada. Mesmo que todas as barras devam ser usinadas no mesmo formato, nem toda a precisão de fabricação da barra pode ser usinada exatamente em 100,00 mm devido ao tamanho e orientação das barras. Embora os locais de projeto e fabricação tenham trabalhado para reduzir esses desvios, eles ainda não podem ser controlados a zero.

Esse desvio de tamanho e forma basicamente flutua para cima e para baixo com o valor alvo como centro. Portanto, o valor permitido superior e o valor permitido inferior do valor permitido superior em relação ao tamanho do alvo são determinados com base no uso da barra de metal. A diferença entre esses dois valores (intervalo permitido) é conhecida como “tolerância”.

Em suma, a tolerância é o desvio de peças no processo de processamento, a precisão do equipamento de medição devido ao impacto do desvio deve existir. É a quantidade de variação permitida para qualquer dimensão para atingir a função adequada. As dimensões das peças dentro da faixa de tolerâncias desejadas são qualificadas. As tolerâncias de engenharia incluem tolerância de dimensão, tolerância de forma e tolerância de posição.

Tolerância de dimensão

A tolerância de dimensão é a quantidade de variação permitida em um tamanho. É o básico da tolerância de engenharia. O valor máximo permitido é chamado de dimensão máxima. E o valor mínimo é chamado de dimensão mínima.

Tolerância é o valor absoluto da diferença algébrica entre o tamanho máximo do limite superior e o tamanho mínimo do limite superior, bem como o valor absoluto da diferença algébrica entre o desvio superior e o desvio inferior.

Tolerância é um valor numérico sem sinal de mais ou menos e não pode ser zero. No caso de tamanho básico constante, quanto menor a tolerância de dimensão, maior a precisão da dimensão. A tolerância especificada indica a exigência de precisão de fabricação e reflete o grau de dificuldade de usinagem.

Tolerância de forma

(1) Retidão

Retidão é a condição de que a forma real de um elemento reto em uma peça mantenha uma linha reta ideal. Também é conhecido como o grau de reta. A tolerância de retilineidade é a variação máxima permitida pela linha real em relação à linha ideal. Ou seja, no desenho dado para limitar a tolerância real de processamento de linha permitida pela faixa de variação de tolerância.

(2) Planicidade

Planicidade é a representação da forma real dos elementos planos da peça para manter o plano ideal. Isso é comumente referido como o grau de planicidade. A tolerância de planicidade é a quantidade máxima de variação permitida pela superfície real em relação ao plano. Ou seja, no desenho dado para limitar a tolerância real de processamento de superfície permitida pela faixa de tolerância de alterações.

(3) Circularidade

A circularidade é a condição na qual a forma real dos elementos de uma peça é equidistante do seu centro. O grau de redondeza, como é frequentemente chamado. A tolerância de circularidade é a variação máxima permitida do círculo real em relação ao círculo ideal na mesma seção. Ou seja, a faixa de variação indicada no desenho limita a tolerância de usinagem do círculo real.

(4) Cilindricidade

Cilindricidade refere-se ao ponto no contorno da superfície cilíndrica da peça e mantém seu eixo equidistante. A tolerância de cilindricidade é a variação máxima permitida pelo cilindro real para enfrentar a superfície ideal do cilindro. Ou seja, dado no desenho, usado para limitar a faixa permitida de tolerância real de usinagem cilíndrica.

(5) Perfil de uma Linha

O perfil de uma linha deve representar a curva de forma arbitrária no plano dado da peça e manter sua forma ideal. O perfil de uma linha de tolerância é a variação permitida do contorno real de uma curva não circular. Ou seja, dado no desenho, para limitar a faixa de variação permitida pela tolerância real de processamento da curva.

(6) Perfil de uma superfície

O perfil de uma superfície é uma superfície de forma arbitrária na peça para manter sua forma ideal. O perfil de uma tolerância de superfície é a variação permitida do contorno real de uma superfície não circular para o contorno ideal. Ou seja, dado no desenho, usado para limitar a faixa real de processamento da superfície.

Tolerância de posição

A tolerância de posição refere-se à quantidade total de alterações permitidas pela posição do elemento específico em relação ao datum. É outro parâmetro importante da tolerância de engenharia.

(1) Tolerância direcional

A tolerância direcional refere-se à quantidade total de variação na direção permitida pela referência em relação aos elementos específicos. Tal tolerância incorpora paralelismo, perpendicularidade e angularidade.

(2) Tolerância de localização

A tolerância de localização é a faixa completa de variações em uma posição que podem correlacionar os elementos reais à referência. Este tipo de tolerância inclui concentricidade, simetria e posição.

(3) Tolerância de excentricidade

Uma tolerância de excentricidade é um item de tolerância que é dado com base em um método de teste específico. A tolerância de excentricidade pode ser dividida em excentricidade circular e excentricidade total. A tolerância das formas e posições acima é coletivamente referida como Dimensionamento e Tolerância Geométricas (GD&T).

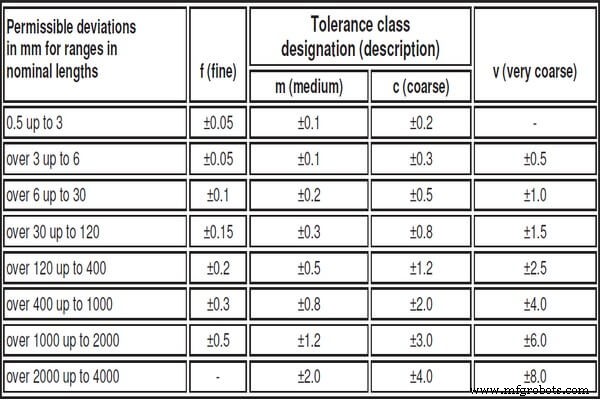

Tolerância geral

Nos desenhos mecânicos, além da tolerância para certas dimensões e características, essas dimensões não especificadas geralmente devem seguir certos padrões. Tomando nosso padrão internacional de tolerância de engenharia DIN ISO 2768 como exemplo, a tolerância dimensional geral é m, a tolerância de forma é K. E o método de marcação é ISO 2768-mK. A seguir está uma tabela de níveis de tolerância de dimensão linear para referência.

Regras fundamentais

Regra nº 1 do envelope

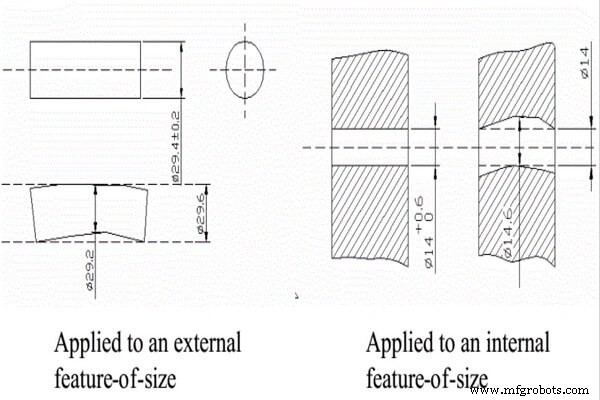

Este é um requisito de que a tolerância de dimensão e GD&T estejam relacionados entre si. A tolerância real do elemento de dimensão com regra de envelope deve estar de acordo com o limite máximo da entidade. Ou seja sua dimensão de função externa não excede a dimensão de entidade máxima. E sua dimensão parcial não excede a dimensão mínima da entidade.

Regra nº 2 Regra de independência

O princípio da independência é que cada tamanho e forma dada no desenho é independente na posição e deve atender aos seus próprios requisitos. É o princípio básico que a relação entre tolerância de dimensão e tolerância de forma deve seguir.

Regra nº 3 Tolerância da regra de posição

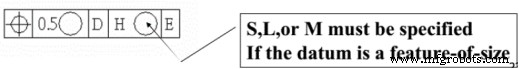

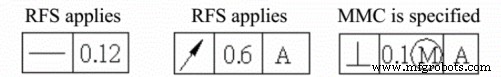

Para tolerância de posição, quando os elementos dimensionais são datum, S, L ou M devem ser especificados no quadro de controle do recurso.

Regra nº 4 Além da regra de tolerância da posição

Para além de uma tolerância de posição, o RFS se aplica em relação à tolerância, referência de referência ou ambas, onde nenhum modificador é especificado. O MMC deve ser especificado no quadro de controle do recurso quando for apropriado e desejado.

Se encaixa

Em montagens mecânicas, a relação entre um furo de mesmo tamanho básico e a zona de tolerância do eixo é chamada de ajuste. Como o tamanho real do furo e do eixo é diferente após a montagem, pode produzir uma folga ou interferência. No encaixe do furo e do eixo, a diferença algébrica do tamanho do furo menos o tamanho do eixo é um gap quando positivo e um excedente quando negativo.

A coordenação deve ser classificada em três categorias de acordo com as diferenças das lacunas ou interferências:

Ajuste de folga

A faixa de tolerância do furo está acima da faixa de tolerância do eixo e qualquer par de furos combinados com o eixo se encaixa com folga (incluindo uma folga mínima de 0).

Ajuste de interferência

A faixa de tolerância do furo está abaixo da faixa de tolerância do eixo e qualquer par de furos combinados com o eixo torna-se um ajuste de interferência (incluindo uma folga mínima de 0).

Sobreajuste

A tolerância do furo se sobrepõe à tolerância do eixo, permitindo que um par de furos se encaixe no eixo, seja com folga ou ajuste de interferência.

A essência da seleção do nível de tolerância adequado é resolver adequadamente a contradição entre os requisitos operacionais dos componentes da máquina e o processo de usinagem e o custo. O princípio de escolha do nível de tolerância é estabelecer em um nível de tolerância inferior o máximo como potencial na premissa de atender aos requisitos de aplicação das peças.

Os requisitos de usinagem de precisão devem ser coordenados com as possibilidades de produção. Ou seja, tecnologia de processo acessível, tecnologia de montagem e equipamentos existentes devem ser usados. No entanto, se necessário, é necessário adotar estratégias para aumentar a precisão do equipamento e aprimorar o método para garantir a precisão da mercadoria.

É muito importante escolher o nível de tolerância aceitável para o tamanho correspondente. Como resultado, em vários casos, determinará o desempenho operacional, a vida útil e a confiabilidade dos componentes correspondentes. E em um tempo constante, influencia o custo de fabricação das peças e a eficiência da produção.

Máquina cnc

- s para melhorar as tolerâncias de usinagem e aperfeiçoar equipamentos CNC

- Tipos de sistemas CNC de distribuição de refrigerante no CNC

- Tolerâncias de haste, ajustes de pinça e benefícios h6

- Fresadoras - Introdução e Tipos Discutidos

- O que é tolerância de engenharia? - Definição e tipos

- 3 tipos de ajustes e como escolher o certo?

- 5 tipos de defeitos de fundição em areia e como prevenir

- Tipos de ligas metálicas

- Tolerâncias de Usinagem 101:Entendendo o Básico, Tipos e Importância da Tolerância de Usinagem

- Engenharia de precisão e seu papel na fabricação