5 tipos de defeitos de fundição em areia e como prevenir

Aqui apresentamos 5 tipos principais de defeitos de fundição em areia comumente encontrados em metalurgia. Você encontrará a causa por trás de cada defeito de fundição, bem como soluções para evitar melhorar a qualidade da fundição.

A fundição em areia é o processo de fundição popular na fundição de metal que cria as peças fundidas formando a cavidade do molde no recipiente de areia, derramando o metal fundido e quebrando a caixa de areia para recolher o elenco.

Este método de fundição tradicional e favorito é vantajoso devido à sua possibilidade de fundição de grande volume, alto detalhe e baixo custo de moldagem.

Como outros processos de transmissão (nenhuma fundição é perfeita mesmo com um método muito inovador), a fundição em areia mantém a imperfeição.

Envolvida em um processo multicomplexo, a fundição em areia levanta algumas preocupações sobre os diferentes tipos de defeitos que diminuem a qualidade do produto.

Defeitos de fundição de metal são as condições imperfeitas da fundição em comparação com o requisito que deve ser reparado, removido ou rejeitado. Alguns defeitos de fundição em areia são pequenos que podem ser de tolerância aceitável, alguns podem ser facilmente reparados e usinados. Alguns são graves que não têm outra maneira senão rejeitar e iniciar outro lote de fundição.

A chave para prevenir e minimizar o defeito de fundição de metal, bem como definir a expectativa e a tolerância, é saber de onde vêm as irregularidades e encontrar as soluções para evitá-las.

Agarre essas necessidades, aqui listamos 5 grupos principais de defeitos de fundição em areia mais populares visto na metalurgia e eliminar as causas dos defeitos de fundição e soluções sugeridas para melhorar a qualidade da fundição e entregar as melhores peças de fundição aos seus clientes.

Índice

Defeitos de contração de fundição

As ligas de metal encolhem à medida que se solidificam na cavidade do molde da etapa de vazamento. É um fenômeno normal na fundição porque o metal fundido é menos denso que o tipo sólido.

Na fundição, o encolhimento requer um bom cálculo no desenho do molde e do molde.

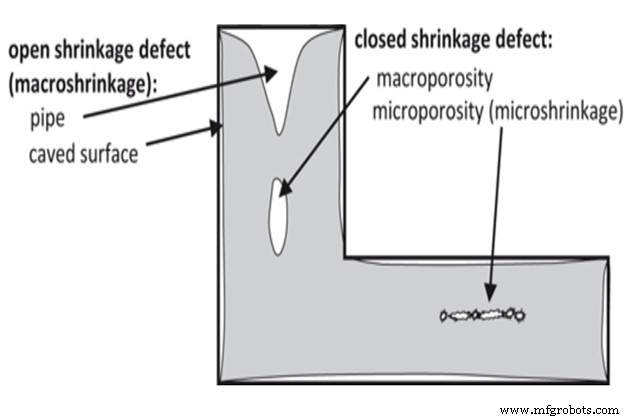

O defeito de retração é um dos defeitos mais graves de fundição em areia que diminui a qualidade da fundição. Aqui, os defeitos de contração de fundição acontecem porque o processo de contração ocorre de forma desigual, resultando em cavidades de contração nas peças de fundição. Dois tipos de defeitos de fundição por contração são defeitos de contração próximos e defeitos de contração abertos.

Os defeitos de contração aberta podem ser detectados na superfície do fundido a olho nu, enquanto os defeitos de contração fechada (porosidade de contração) estão dentro do fundido.

Defeitos de contração abertos

Defeitos de contração aberta são formados quando o fenômeno de contração desigual ocorre e puxa o ar para dentro do molde. Eles são divididos em dois tipos:tubulação e superfície cavada na superfície de fundição que pode ser observada a olho nu.

Defeitos abertos de retração na fundição em areia reduzem a estética da superfície, causam rachaduras e enfraquecem a resistência da fundição.

Fechar defeitos de contração

Defeitos de contração próximos, também conhecidos como porosidade de contração, são cavidades (orifícios) detectadas dentro da peça fundida que é formada onde uma parte do metal fundido é mais quente do que outro fluido de material. Eles vêm em microporosidade ou macroporosidade fase que pode enfraquecer o fundido, bem como piorar a propriedade à prova de corrosão.

A porosidade de macrorretração é uma grande cavidade caracterizada por uma superfície áspera e esponjosa, enquanto a porosidade de microrretração se assemelha a marcas ou linhas irregulares. A porosidade de macroencolhimento pode ser vista a olho nu, enquanto os defeitos de microencolhimento são encontrados ao microscópio.

O que causa defeitos de retração na fundição em areia?

Os defeitos de contração ocorrem principalmente devido à solidificação do fluido fundido ser desigual ou descontrolada.

Ela decorre principalmente de estruturas de vazamento inadequado e trabalho técnico como o seguinte:

- Sistema de passagem e riser (alimentador) com defeito

- A temperatura de vazamento está muito alta

- Deslocamento da parede do molde devido à alta pressão do metal

- Os calafrios não são colocados corretamente

- Mudança repentina na espessura das seções

Como tratar defeitos de contração de fundição?

O fenômeno da retração da fundição é inevitável, porém podemos reduzir esses defeitos de fundição do metal por meio de modificações geométricas e de processo.

Abaixo estão os fatores que você pode intervir para melhorar a qualidade final da fundição:

- Projete um sistema de canal adequado para garantir o fluxo contínuo de metal fundido

O projeto do sistema de gating deve garantir os critérios (1) Controlar a vazão do metal, não ser impactado, não ser rodopiado, não respingar, deve ser suave e constante; (2) Preenche a cavidade do molde rapidamente sem perder a diluição do metal; (3) Controlar a temperatura na cavidade do molde para resfriar o metal de forma estável.

- Projete um sistema de alimentação adequado (também conhecido como riser) para compensar a contração de solidificação e minimizar a formação de cavidades de contração

O riser é uma cavidade de armazenamento de metal fundido usada para fornecer fluido fundido à cavidade do molde para compensar a contração durante a solidificação do metal.

Os dois critérios para projetar um sistema de riser incluem:

(1):deve conter volume de fluido fundido suficiente para compensar a contração de solidificação.

(2):deve ser colocado na posição final de solidificação do fundido, solidificação posterior ao fundido e está no estado líquido por mais tempo

O volume do riser é calculado por esta fórmula:

Vf ≈ αVc

Em que:

Vf é o volume de subida

α é a fração de encolhimento

Vc é o volume da cavidade

- Limite o déficit de volume total reduzindo a temperatura de fundição

- Inserindo resfriamento interno, nervuras de resfriamento ou bobina de resfriamento para aumentar a dissipação de calor local

Um resfriamento, nervuras de resfriamento ou serpentina de resfriamento são usados para aprimorar o processo de solidificação em uma seção de fundição do molde. Deve ser um local onde o calor tende a se acumular, como seções de picareta e pesadas.

Porosidade do gás

A porosidade do gás é outro defeito popular de fundição em areia visto principalmente no processo de fundição de metal. A porosidade do gás são bolhas criadas dentro da peça fundida após a etapa de resfriamento. Os problemas de fundição de porosidade do gás vêm em três tipos de bolhas que são pinholes, blowholes e furos abertos.

Esses problemas de fundição ocorrem porque há uma quantidade de gás (nitrogênio, oxigênio ou hidrogênio) contido no metal líquido, mas não no metal sólido. Assim, quando o fluido é resfriado, essa quantidade de gás dissolvido forma bolhas que diminuem a resistência, ductilidade e estética dos produtos de fundição.

Estas bolhas apresentam-se como porosidade ou poro na superfície ou no interior do fundido. O poro pode variar de 0,01 a 0,05mm para alguns quilos de fundição, enquanto o poro de fundição de maior peso pode ter 0,04mm de diâmetro.

Pinhoes

Pinholes, também chamados de porosidades, são pequenas bolhas principalmente reunidos na superfície superior das peças de fundição. Geralmente mede cerca de 2 mm e pode ser detectado a olho nu sem equipamento de inspeção profissional.

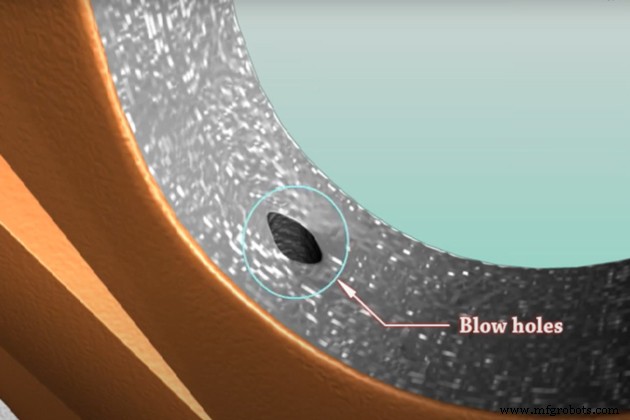

Orifício

Bolhas, também conhecidas como golpes, são cavidades maiores do que os pinholes que geralmente aparecem dentro das peças fundidas. É invisível a olho nu.

Para detectar a qualidade da fundição interior, são aplicadas análises de raios-x, harmônicas, ultrassônicas ou magnéticas para escanear espiráculos. As bolhas também podem ser encontradas nas etapas de usinagem.

Boca aberta

O buraco aberto é semelhante a grandes cavidades como espiráculos, mas aparece na superfície de peças fundidas que são visíveis a olho nu.

O que causa a porosidade do gás na fundição em areia?

A absorção excessiva de gás ocorre principalmente por muita umidade e mau funcionamento da ventilação. Especificamente, os motivos podem ser listados da seguinte forma:

- Muita umidade alta na mistura de moldagem de areia

- As ferramentas de transporte de metal fundido (conchas) estão molhadas

- A areia gaseificada é insuficiente

- Alta temperatura do metal fundido

- Os calafrios contêm ferrugem e umidade

- O núcleo não está pronto o suficiente

- Há aberturas insuficientes em um molde de areia

- O molde de areia está sobrecarregado

- Turbulência do metal durante a etapa de vazamento

Como tratar defeitos de porosidade do gás?

As práticas adequadas de fundição podem minimizar a porosidade do gás e garantir a qualidade do fundido. Através destes trabalhos a seguir, pode-se reduzir o gás preso no metal e evitar a formação de cavidades:

- Controle o teor de umidade adequado no molde de areia e garanta que a areia de moldagem esteja seca e permeável

Observe que a areia muito fina pode enfraquecer a permeabilidade ao gás do molde de areia. Recomenda-se o uso de areia mais grossa para melhor permeabilidade ao gás.

Além disso, não force excessivamente o molde de areia, pois isso também pode diminuir a permeabilidade do molde de areia. Crie mais aberturas no molde de areia por hastes de ventilação para melhor permeabilidade. Além disso, o molde precisa ser seco de maneira padrão.

- Os moldes e o núcleo devem ser secos e armazenados em condições de secagem padrão

- Certifique-se de projetar aberturas suficientes para moldes de areia e núcleos para permitir que os gases saiam.

- Use ferramentas não enferrujadas, limpas e secas

- Aplicar corretamente os processos de fusão e vazamento

Para minimizar os problemas de fundição de porosidade do gás, é altamente recomendável fundir o material metálico em um vácuo cercado por um ambiente de gases de baixa solubilidade ou sob o fluxo que impede o contato do ar com o metal fundido. Além disso, derramar fluido fundido a uma temperatura mais baixa para aumentar a taxa de solidificação e reduzir a absorção de gás.

Além disso, a turbulência no vazamento de metal pode introduzir gases, portanto, requer um projeto de sistema de canal adequado para evitar a turbulência do metal durante o vazamento.

Defeitos de metal de vazamento

Defeitos de metal vazado são formados pelo processo de vazamento fundido impróprio na cavidade do molde.

Esta categoria de problemas de fundição em quatro tipos:fechamento a frio, erros de execução e inclusão de escória.

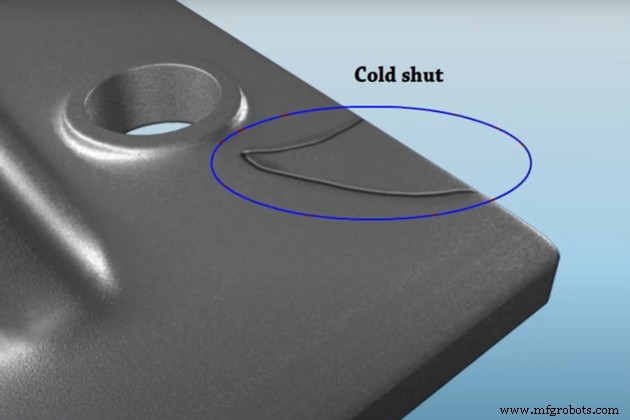

Fechamento a frio no casting

Fechamentos a frio na fundição são linhas ou rachaduras formadas na parte central da superfície de fundição em uma aresta áspera, resultando em um ponto fraco. Os fechamentos a frio são visíveis a olho nu e as peças fundidas são frequentemente rejeitadas se contiverem defeitos de fechamento a frio.

Esses defeitos de fundição em areia enfraquecem a resistência da fundição que é capaz de quebrar a fundição.

Esses defeitos de fundição em areia ocorrem quando o metal fundido é despejado na cavidade do molde a partir de dois pontos de vazamento, mas os dois fluxos de fluido fundido não se fundem adequadamente.

O que causa defeitos de fechamento a frio?

Os defeitos de fechamento a frio vêm de:

- O metal fundido é a falta de fluidez

- O sistema de gating foi projetado incorretamente

Como tratar defeitos de fechamento a frio?

A principal razão para o defeito de fundição a frio é a falta de fluidez do metal fundido. Aqui estão as soluções para aumentar a fluidez do líquido metálico:

- Projete o sistema de portas corretamente

- Limite o processo de solidificação prematura aumentando a temperatura de vazamento

- Use areia mais grossa para melhorar a permeabilidade do molde de areia

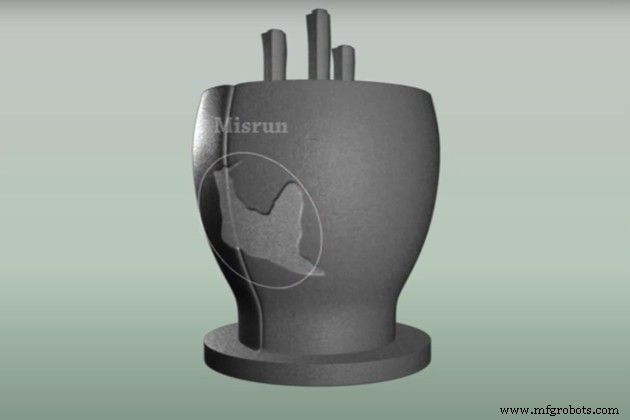

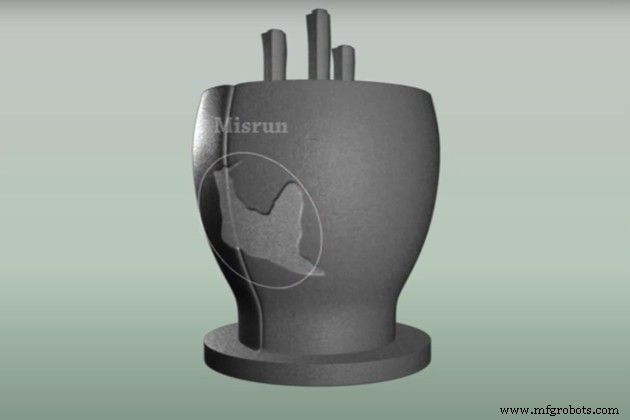

Falhas de execução

Os erros de execução são defeitos de fundição em que a cavidade do molde não é preenchida completamente com metal fundido, resultando em porções não preenchidas ou peças faltantes.

Isso acontece porque o fluido metálico congela antes de preencher toda a cavidade do molde.

O que causa defeitos de execução incorreta?

A razão leva a erros de fundição defeitos são semelhantes ao frio que é a falta de fluidez do metal fundido.

Como tratar defeitos de execução incorreta?

Semelhante aos remédios de fechamento a frio, se o seu elenco enfrentar o fenômeno de falhas, verifique

- Design de portão

- Projeto de moldagem em areia

- Temperatura de vazamento

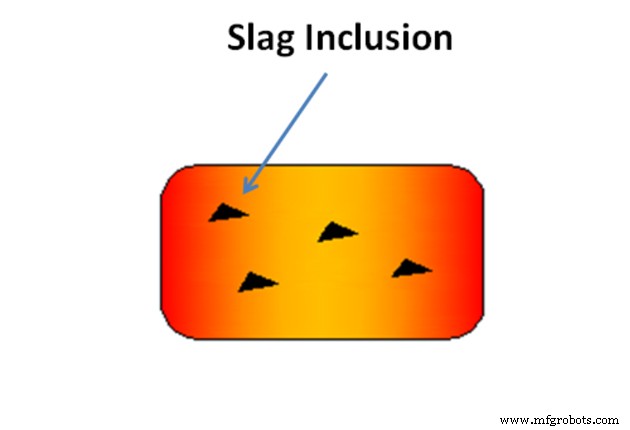

Inclusão de escória

A inclusão de escória é um aglomerado cinza escuro ou uma distribuição única encontrada em qualquer superfície ou dentro da fundição.

Geralmente é detectado nos processos de jateamento e usinagem.

O que causa a inclusão de escória?

As razões pelas quais os defeitos de inclusão de escória são formados incluem:

- A matéria-prima e o insumo de fusão contêm impurezas (óxidos, nitretos, carbonetos, sulfetos, etc.)

- O projeto inadequado do sistema de vazamento faz com que as escórias sejam arrastadas para a cavidade do molde durante o processo de vazamento

- Material erodido do forno de fusão, copo de despejo.

- Contama que contém mofo de areia

- A escória não é removida e limpa após a etapa de refino, além disso, o líquido da liga é excessivamente agitado sob alta temperatura, causando reoxidação

Como tratar a inclusão de escória?

Existem várias maneiras de minimizar a concentração de inclusão de escória. Para evitar que a inclusão de escória se forme na fundição, você pode verificar estes remédios:

- Controle a matéria-prima e a entrada de fusão

Sugere-se colocar a matéria-prima na máquina de análise de composição SpetroMax para verificar a qualidade do material de entrada. Além disso, limpe e remova as impurezas do material de fusão e armazene-as adequadamente.

- Qualificar o processo de fusão do metal para garantir o líquido de liga pura obtido

Para evitar a formação de óxido no metal, recomenda-se fundir o metal em vácuo, fluxo e atmosfera inerte.

Se você derreter metal em um forno normal, certifique-se de que há um bom controle do material de entrada, aditivos e temperatura de fusão. Remova toda a formação de escória no forno durante a fusão.

- Otimize o sistema de vazamento

Configure a camada de filtro, skimming, peças de coleta de escória no projeto do sistema de vazamento para minimizar a inclusão de escória na cavidade do molde.

- Técnica de vazamento adequado

Use copo de derramamento com seção de bloqueio de escória. Despeje lenta, continuamente e uniformemente para garantir que o fluxo de líquido não quebre. Lembre-se de não usar a concha de pequeno volume (copo de derramamento) para preencher a cavidade maior do molde.

Defeitos do material do molde

O processo de fundição em areia utiliza moldes de areia de ligação natural que surgem defeitos de fundição relativos ao molde. Os defeitos do material do molde são problemas resultantes do material de moldagem e do projeto do molde.

Existem diferentes defeitos no material do molde, aqui listamos os principais defeitos comumente vistos no processo de fundição.

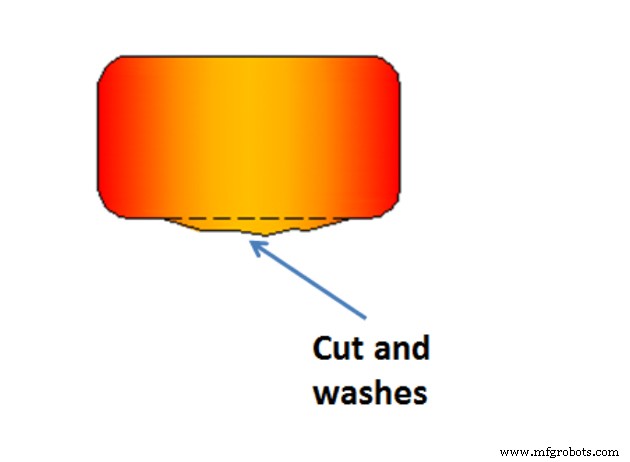

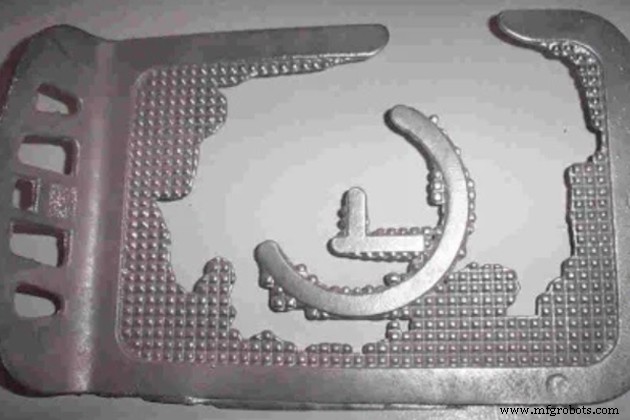

Cortes e lavagens

Cortes e lavagens são defeitos comuns de fundição em areia que são criados porque o metal fundido corrói o molde de areia, causando excesso de peças de fundição de metal. Defeitos de cortes e lavagens apresentam como protuberâncias baixas localizadas ao longo da superfície de fundição e inclinadas para a extremidade que tem mais pressão de vazamento.

O que causa defeitos de cortes e lavagens?

Os defeitos de cortes e lavagens ocorrem devido a:

- Demasiada alta velocidade de metal fundido no processo de vazamento

- Projeto de sistema de fechamento incorreto

- Baixa resistência do molde e do núcleo de areia

- Falta de aglutinante no suporte frontal e central

Como evitar defeitos de cortes e lavagens?

Para evitar cortes e defeitos de lavagem, você pode tentar ajustar estas coisas:

- Projete um sistema de portão adequado

- Aumente a resistência do molde de areia e do núcleo ajustando a mistura de moldagem de areia (tamanho do grão de areia, argila, teor de umidade) e controlando a técnica de moldagem

- Adicione fichários no suporte frontal e central

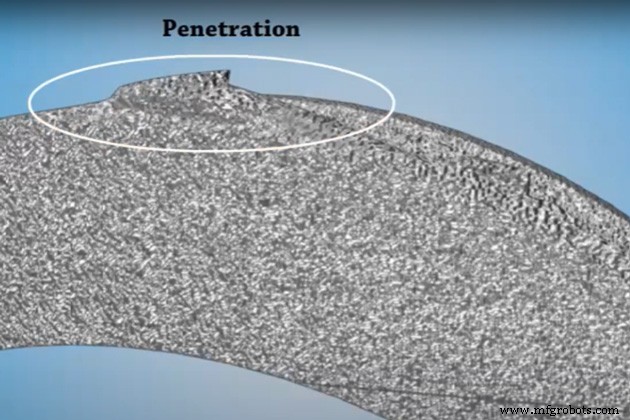

penetração de metal

A penetração do metal são os defeitos de fundição que o metal penetra nas fendas dos grãos de areia, resultando em uma superfície de fundição áspera e irregular. Esses defeitos de fundição em areia são visíveis a olho nu e apresentam menor estética de fundição.

O que causa defeitos de penetração de metal?

O fenômeno de penetração de metal ocorre devido a:

- Use muito grão de areia grossa

Muito grão de areia mais grosso (grande tamanho de grão) é mais provável de causar penetração de metal severamente do que areia fina.

- O molde de areia está muito mole

- O molde e o núcleo de areia são de baixa resistência

- Sem lavagem do molde

Como evitar defeitos de penetração de metal?

Para evitar esses defeitos de fundição em areia, resolvendo as causas acima:

- Use o tamanho de areia pequeno

- Aumente o molde de areia e a resistência do núcleo

- Forneça compactação suficiente para o molde de areia

- Aplique uma lavagem de molde para adicionar uma camada protetora contra penetração de metal

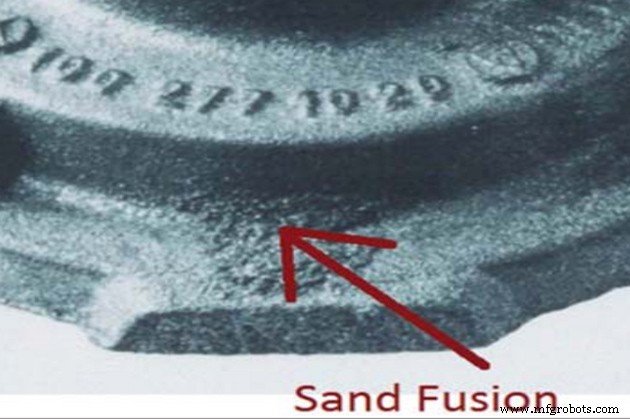

Fusão

Fusão são defeitos de fundição de areia em que o grão de areia se funde com o fluxo de metal, resultando em uma crosta fina com aparência vítrea e quebradiça ligada à fundição.

O que causa defeitos de fusão?

Os defeitos de fusão ocorrem principalmente devido a:

- O molde de areia tem baixa propriedade de refratariedade

A refratariedade é a capacidade de moldagem de suportar a temperatura do metal fundido a ser vazado, ajudando a evitar a possibilidade de fusão do metal.

- Alta temperatura de vazamento

- Projeto inadequado do sistema de fechamento

Como prevenir defeitos de fusão?

Evite defeitos de fundição em areia de fusão:

- Projetar um sistema de passagem adequado

- Diminua a temperatura de vazamento

- Aumente a propriedade de refratariedade do molde de areia adicionando areia de sílica

Esgotamento

Runout são defeitos de fundição em areia que o metal fundido escapa para fora do molde, resultando que a cavidade do molde não é totalmente preenchida e peças faltantes/incompletas são criadas.

O que causa o Esgotamento defeitos?

Os defeitos de excentricidade vêm de 2 motivos principais:

- Design de molde de baixa precisão

- Frasco impróprio (uma caixa de ferramentas para conter molde de areia)

Como evitar Esgotamento defeitos?

As soluções para evitar defeitos de excentricidade são:

- Projete um molde de areia preciso. Rejeita moldes de areia não qualificados antes da etapa de vazamento

- Escolha material de resistência a altas temperaturas para molde de areia para evitar desgaste

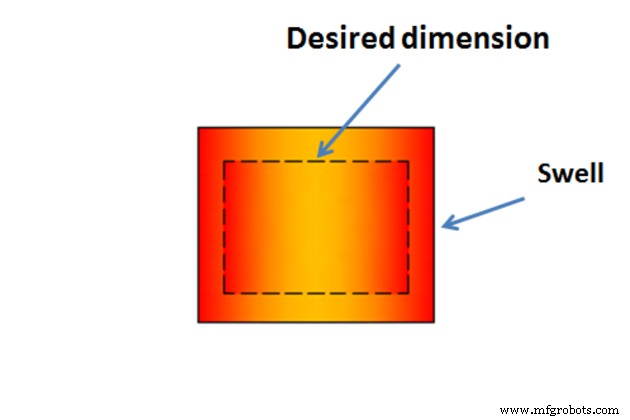

Incha

Os swells causam o aumento da fundição em relação ao volume desejado que requer usinagem posterior e desperdício de metal.

O que causa defeitos de inchaço?

Defeitos de fundição inchados de:

- Baixa resistência do molde de areia

- O molde de areia está muito amassado

Como evitar defeitos de inchaço?

Evitar defeitos de fundição de swells:

- Molde de areia compactado

- Aumente a resistência do molde de areia para suportar a pressão do fluxo fundido

Defeitos metalúrgicos

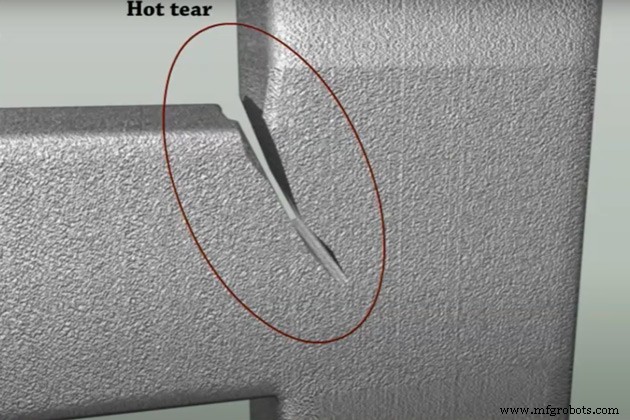

Os defeitos metalúrgicos surgem porque há problemas na fundição do metal. Dois defeitos metalúrgicos de fundição são rasgos quentes e pontos quentes.

Lágrimas/rachaduras quentes

Hot teares, também conhecidos como hot crack, são defeitos de fundição de areia que aparecem como fendas irregulares na fundição. Algumas rachaduras são visíveis a olho nu, algumas precisam de ampliação para serem detectadas.

Essas rachaduras são criadas porque o metal é fraco quando está quente e as tensões residuais (tração) no metal podem causar problemas à medida que se solidifica. Se o metal solidificado não tiver resistência suficiente para resistir às tensões residuais, as trincas a quente se apresentarão.

O que causa defeitos de lágrimas quentes?

- Projeto de molde inadequado

- O molde de areia é a falta de colapsibilidade

- O molde de areia está muito duro

Como evitar defeitos de lágrimas quentes?

- Projeto de molde adequado para aumentar a capacidade de recolhimento

- Molde de areia compactado macio

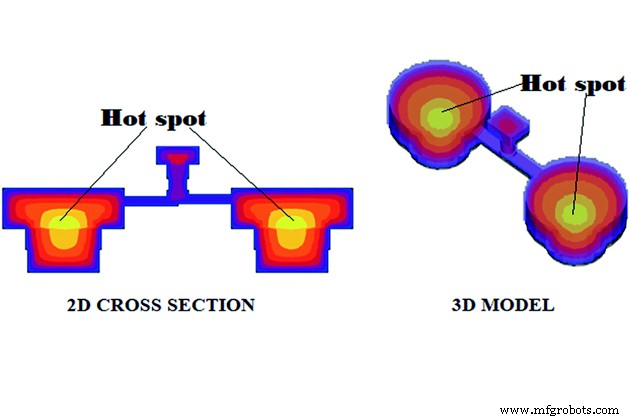

Pontos quentes/pontos difíceis

Pontos quentes, também chamados de pontos duros, acontecem quando uma área de fundição esfria mais rápido do que outras áreas ao redor, resultando em pontos duros do que outros.

O que causa defeitos de pontos de acesso?

- Prática de resfriamento inadequada

Como evitar defeitos de pontos quentes?

- Forneça a prática de resfriamento adequada

- Ajuste a composição do metal

Como nossa fundição trata os defeitos de fundição em areia?

Como mencionado no início, nenhum processo de fundição é 100% perfeito. Apesar de apresentar excelentes propriedades de fundição, há defeitos de fundição para se preocupar.

Especificamente para um dos mais favoritos e populares na fundição de fundição que é a fundição em areia. Não se pode negar que a fundição em areia é excepcional por sua capacidade de lançar grandes volumes, alto detalhamento e baixo custo de moldagem de peças fundidas. No entanto, é vital observar possíveis defeitos de fundição em areia para estimar a tolerância e a expectativa do cliente.

Na Fundição VIC , somos transparentes para discutir com nossos clientes possíveis defeitos de fundição que possam ocorrer durante o processo de trabalho. Sempre tentamos limitar o máximo possível para minimizar os defeitos de fundição em areia e fornecer peças de fundição da melhor qualidade.

Nossa abordagem para defeitos de fundição em areia varia de diferentes defeitos. No entanto, nosso lema de trabalho é sempre é melhor prevenir do que remediar . Por isso, aplicamos processos de inspeção rigorosa para todos os processos de fabricação, desde a entrada de matéria-prima, fundição de metal, sistema de vazamento, resfriamento, até trabalhos de usinagem.

Na fundição VIC, equipamos com máquinas SpetroMax para analisar a composição do material de entrada. Antes de cada segmento de fundição, a matéria-prima é bem controlada de sua qualidade para reduzir os defeitos metalúrgicos. Desta forma, podemos limitar os defeitos de fundição em primeiro lugar.

Ao mesmo tempo, controlamos continuamente o sistema de passagem e o processo de vazamento para garantir sua eficácia e adequação de acordo com cada requisito de fundição. Todos os processos mecânicos estão sob a supervisão do gerente para garantir a técnica adequada.

Depois que o fundido esfria, todo o bruto deve passar pelo processo de filtragem para separar os objetos qualificados e não qualificados. Qualquer fundição insuficiente é movida continuamente para etapas de usinagem. As peças fundidas serão rejeitadas se forem impossíveis de reparar.

Desta forma, podemos garantir o compromisso de que qualquer fundição que oferecemos ao cliente é de alta qualidade.

Leia mais:

Como os kettlebells são feitos por fundição de areia?

—–

Referência

Sadaf Vazehrad (2011). Caracterização de porosidade de retração em

Componentes de ferro fundido compactado . https://cdn.intechopen.com/pdfs/73849.pdf

Nawaz Mahomed. Porosidade de Retração em Areia de Aço

Fundição:Formação, Classificação

e Inspeção. http://www.diva-portal.org/smash/get/diva2:643746/FULLTEXT01.pdf

Processo de manufatura

- Quatro tipos de ataques cibernéticos e como evitá-los

- Areia de moldagem:Tipos e constituintes | Fundição | Metalurgia

- Defeitos de Soldagem:Tipos, Causas, Testes e Soluções

- Defeitos de Fundição:Tipos, Causas e Soluções

- Defeitos de Forjamento:Tipos, Causas e Soluções

- Como Prevenir Defeitos Não Umectantes

- Como melhorar o acabamento da superfície de fundição em areia de alumínio?

- Tipos de equipamentos de fundição em areia

- Diferentes tipos de fundição e suas aplicações

- Diferentes tipos de defeitos de soldagem e soluções