Há muitas opções ao selecionar um sensor para feedback do motor

Em muitas aplicações de controle de movimento, é necessário conhecer a posição, velocidade e talvez até aceleração do rotor de um motor ou sua carga. Dependendo da aplicação e das especificações do projeto, o controlador do motor pode precisar conhecer esses parâmetros com precisão, aproximadamente ou talvez não conhecer. Ao conhecer a situação do motor e o estado do rotor, o controlador do motor tem um cenário de malha fechada ( Figura 1).

É claro que a velocidade, a posição e a aceleração de um motor estão intimamente ligadas. Como a velocidade é a derivada (taxa de variação no tempo) da posição e a aceleração é a derivada da velocidade, é possível determinar todos os três fatores, mesmo conhecendo apenas um deles (observe também o complemento:a velocidade é a integral da aceleração e posição é a integral da velocidade).

No entanto, na prática, este método de determinação de parâmetros associados é muitas vezes (mas nem sempre) inadequado devido à resolução e ruído. Por exemplo, saber que o rotor completou outra revolução informa sobre todas as três variáveis, mas com resolução muito baixa e geralmente inaceitável. Dependendo da aplicação, a resolução e a precisão necessárias podem variar de grosseira a moderada a precisa. Uma máquina-ferramenta CNC precisa de informações precisas sobre o rotor, um controlador de vidro elétrico de automóvel pode aceitar dados aproximados e uma lavadora ou secadora de roupas ficará satisfeita apenas com informações grosseiras.

Fechando o ciclo

Para detectar a posição ou movimento do rotor, as opções mais comuns são resolvers, codificadores ópticos ou capacitivos e dispositivos de efeito Hall, em ordem decrescente de precisão, resolução e custo. Esses sensores são muito diferentes em seu design físico, implementação e interface elétrica, portanto, os usuários devem entender o que é necessário, qual é a melhor escolha em uma determinada aplicação e como eles farão a interface do sensor com o circuito do controlador.

Encoders incrementais — usados quando apenas a posição relativa é necessária ou o custo é um problema — normalmente são usados com motores de indução CA. Em contraste, os encoders absolutos – que fornecem uma saída binária diferente em cada posição, de modo que a posição do eixo é absolutamente determinada – geralmente são emparelhados com motores brushless de ímã permanente em aplicações servo. A aplicação, é claro, é o principal fator que determina se informações incrementais ou absolutas são necessárias.

Embora a maior parte do controle do motor agora seja feita por meio de um circuito de controle digital, o sinal do sensor em si é totalmente analógico e precisa ser digitalizado ou é um sinal digital, mas com tensões e outros atributos que o tornam incompatível com os circuitos digitais padrão. Embora alguns dos sensores de feedback sejam oferecidos com saídas brutas que podem ser personalizadas conforme a preferência, muitos também têm saídas condicionadas e prontas para interface que são compatíveis com portas, formatos e protocolos de E/S padrão.

Embora mais resolução possa parecer uma boa ideia, pode não ser assim na prática. Muito de uma coisa aparentemente boa - resolução - pode retardar um sistema exigindo processamento extra de informações que não são necessárias ou úteis, portanto, limitar a resolução ao mínimo necessário é uma boa ideia.

Resolvedores

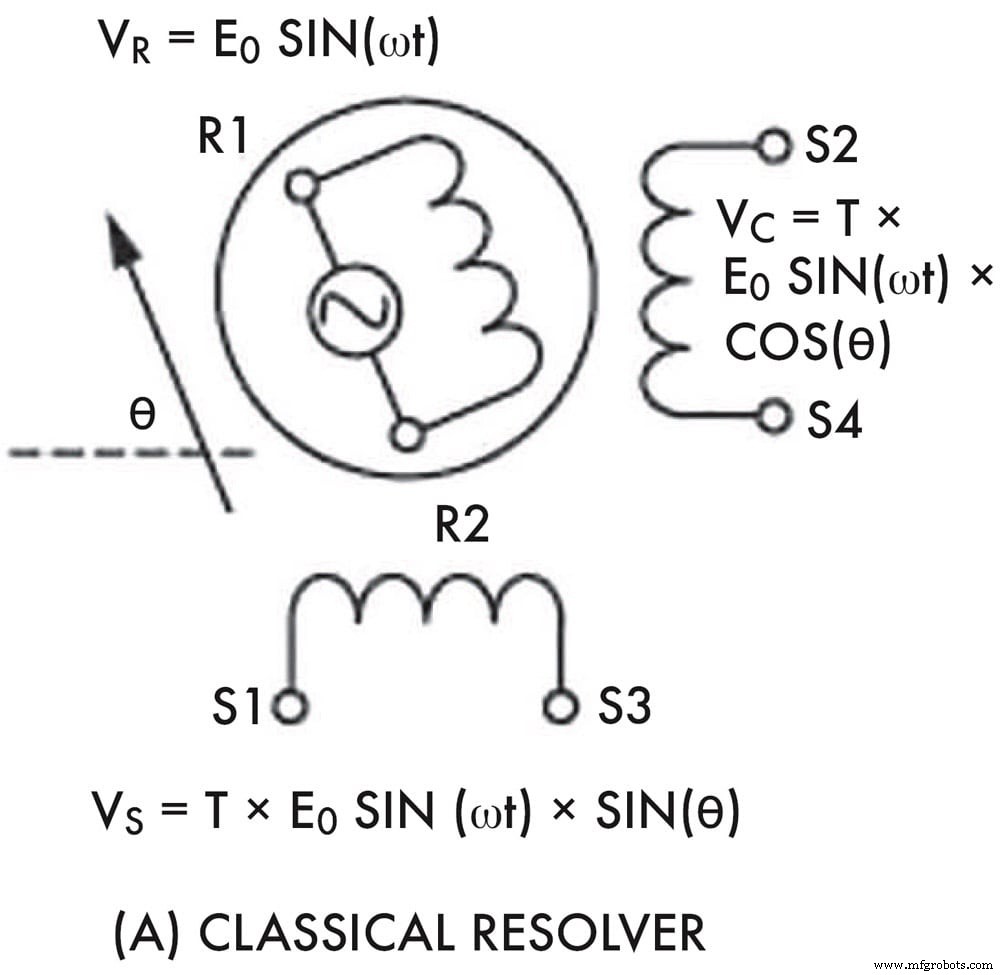

Os resolvedores são transdutores de posição extremamente precisos, robustos e absolutos. Eles são baseados em princípios fundamentais do transformador, com um enrolamento primário mais dois enrolamentos secundários, que são orientados em quadratura (90°) um em relação ao outro ( Figura 2). A relação de espiras efetiva e a polaridade entre os enrolamentos primário e secundário variam, dependendo do ângulo do eixo. O primário é excitado com uma forma de onda CA de referência em frequência constante, que pode variar de 50 Hz/60 Hz a várias centenas de kHz, e as saídas dos enrolamentos secundários estarão fora de fase devido ao seu posicionamento físico. As tensões de pico dos secundários irão variar à medida que o eixo gira e serão proporcionais ao ângulo do eixo. Ao desmodular essas saídas usando o sinal primário como referência, o circuito do resolver pode fornecer uma leitura de alta resolução do ângulo do eixo.

O resolver não é apenas preciso, mas também robusto. Os resolvedores não têm contato físico entre os lados primário e secundário, não há escovas ou rolamentos separados além daqueles no próprio motor, nenhum ponto de atrito que causará o desgaste das peças e nenhuma oportunidade para contaminantes (como óleo) interferirem operativo. Os resolvedores são usados extensivamente em situações extremamente desafiadoras, como medição de ângulo em armas militares, devido à sua robustez e desempenho mecânicos.

No entanto, os resolvedores tendem a ser grandes e relativamente caros em comparação com as alternativas e exigem uma quantidade relativamente grande de energia, o que geralmente é inaceitável em aplicações de baixa potência. Eles também requerem circuitos relativamente complexos para geração e demodulação das formas de onda AC, embora isso seja um impedimento muito menor com os CIs modernos. Eles fornecem indicação de posição absoluta na inicialização e não requerem nenhum movimento para indexar ou determinar o ângulo inicial. Esse recurso é obrigatório em algumas situações e não se importa em outras.

Codificação de posição, não de dados

Um codificador óptico (o termo codificador aqui não está relacionado à codificação de dados digitais) em uma leitura de posição incremental usa uma fonte de luz (LED), dois fotossensores em quadratura e um disco de vidro ou plástico entre eles ( Figura 3). O disco tem linhas finas e gravadas irradiando de seu centro e, à medida que gira, os sensores veem padrões de luz e escuridão.

O número de linhas no disco e algumas outras técnicas determinam a resolução, que normalmente é 1.024, 2.048 ou até 4.096 contagens por revolução. Ao contrário do resolver do tipo transformador, o codificador óptico não era um dispositivo de mercado de massa até o desenvolvimento de LEDs de longa duração e fotossensores eficientes.

A disposição física dos sensores permite ao codificador determinar o sentido de rotação. Um circuito básico traduz os trens de pulso dos dois sensores (chamados de saídas A/B) em um par de fluxos de bits indicando movimento e direção (Figura 4).

O encoder é um indicador incremental, não absoluto, de movimento. Para determinar a posição absoluta, a maioria dos codificadores adiciona uma terceira trilha e um fotossensor como uma trilha indicadora de referência zero; o eixo deve girar o suficiente para passar da posição de referência zero para que isso seja sinalizado. A leitura da posição relativa verdadeira pode ser adicionada a um codificador óptico, mas isso adiciona complexidade à unidade.

Os encoders ópticos oferecem uma resolução muito boa, mas não são tão robustos quanto os resolvers. A sujeira pode interferir no caminho óptico e o disco do codificador pode ficar sujo. No entanto, seu desempenho é mais do que adequado para muitas aplicações e são pequenos, leves, de baixo consumo de energia, de fácil interface e de baixo custo.

Os codificadores ópticos típicos para aplicações de motor e rotação são os módulos de dois canais HEDS-9000 e HEDS-9100 semelhantes da Avago Technologies (Broadcom). Esses módulos de alto desempenho e baixo custo consistem em uma fonte de LED com lente e um circuito integrado detector fechado em uma pequena embalagem plástica em forma de C, juntamente com a unidade e a eletrônica de interface ( Figura 5). Eles têm uma fonte de luz altamente colimada e um arranjo físico especial de fotodetectores, por isso são muito tolerantes ao desalinhamento de montagem. (O disco, chamado de roda de código, é adquirido separadamente, com resolução de 500 CPR e 1.000 CPR para o HEDS-9000 e entre 96 CPR e 512 CPR para o HEDS-9100. Os módulos fornecem dois canais de TTL compatíveis A e B saídas digitais e requerem uma única alimentação de 5 V.)

A Série CUI AMT10 é uma alternativa ao codificador óptico, baseado em princípios capacitivos em vez de ópticos ( Figura 6). Esses encoders oferecem uma variedade de unidades modulares robustas e de alta precisão disponíveis em versões incrementais e absolutas, com resolução de até 12 bits (4.096 contagens) selecionáveis pelo usuário entre 16 valores por meio de uma entrada dupla de quatro posições pacote de linha (DIP). As saídas de quadratura A/B compatíveis com semicondutor de óxido metálico complementar (CMOS) dessas unidades são relatadas por meio de uma interface periférica serial padrão (SPI).

Ao contrário dos codificadores ópticos, os dispositivos CUI AMT usam um padrão repetido e gravado de condutores nas partes móveis e não móveis do codificador. À medida que o codificador gira, a capacitância relativa entre as duas partes aumenta e diminui e essa mudança na capacitância é percebida, de certa forma análoga às saídas dos fototransistores em um codificador óptico. Sujeira e outros contaminantes têm pouco efeito prejudicial aqui.

Lembre-se de que um resolver ou codificador também é um dispositivo mecânico com considerações de montagem, bem como requisitos de compatibilidade elétrica. Para minimizar os problemas de estoque e inventário, a CUI oferece a série AMT10 com uma ampla variedade de luvas, tampas e bases de montagem, para que o mesmo codificador básico possa ser usado em uma ampla variedade de diâmetros de eixo e instalações.

Resolvedores e codificadores podem produzir leituras básicas com resolução tão alta quanto 1/100 de grau (0,6 minutos de arco) ou melhor, mas a precisão não é a mesma que a resolução (novamente, alguns aplicativos estão mais preocupados com um deles do que com o outro) . Independentemente de o projeto usar um resolver ou um codificador, as fontes de erro ocorrem devido à temperatura, velocidade de rastreamento de alterações, deslocamentos de fase indesejados e outros fatores. No entanto, os fornecedores dessas unidades desenvolveram maneiras de eliminar, cancelar ou compensar muitas dessas deficiências, geralmente usando circuitos baseados em IC entre a saída do sensor bruto e a saída condicionada que vai para o controlador do sistema.

Dispositivos de efeito Hall são fortes

Outra classe de dispositivo de codificação ou sensor também se baseia em um princípio antigo que exige que a eletrônica e o empacotamento de semicondutores modernos se tornem amplamente acessíveis, disponíveis e eficazes. Além disso, o circuito de interface crítico, que pode fazer uso da voltagem minúscula e facilmente fazer a interface com um sistema, agora está disponível no chip, simplificando ainda mais o uso dessa tecnologia. Dispositivos de efeito Hall podem ser usados para detectar o fluxo de corrente através de um condutor que faz parte do sensor, ou a presença ou ausência de um campo magnético próximo.

O que conhecemos como efeito Hall foi descoberto por Edwin Hall em 1879; uma diferença de potencial - a tensão Hall - é produzida através de um condutor elétrico em ângulo reto com uma corrente elétrica no condutor e um campo magnético perpendicular à corrente (Figura 7).

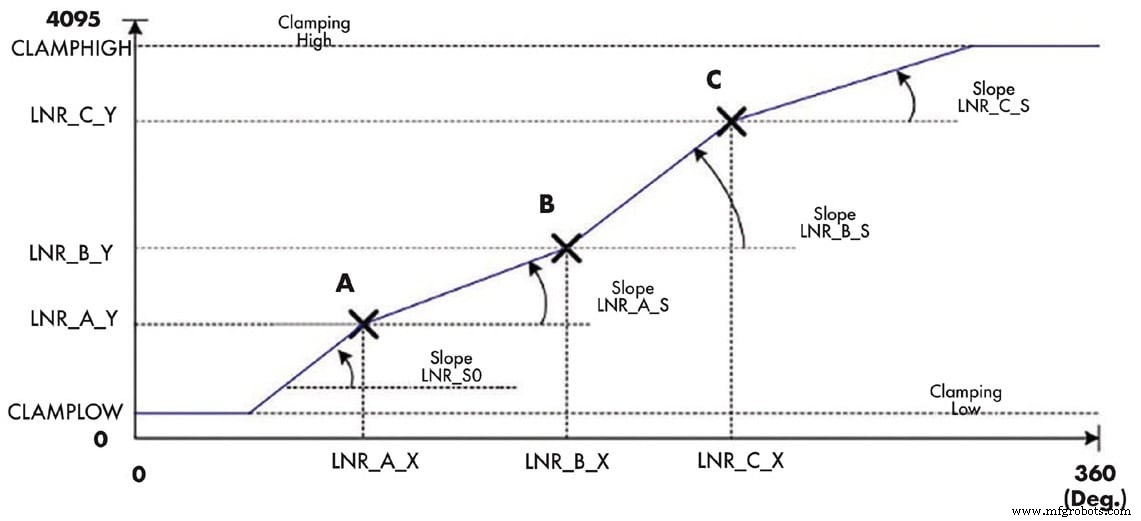

Alguns sensores de efeito Hall vão muito além de incorporar apenas o próprio elemento sensor. O sensor de posição Melexis MLX90367 Triaxis é um sensor monolítico absoluto IC sensível à densidade de fluxo aplicada ortogonalmente e paralelamente à superfície do IC. É sensível aos três componentes da densidade de fluxo, o que permite que o MLX90367 (com o circuito magnético correto) decodifique a posição absoluta de qualquer ímã em movimento (como uma posição rotativa de 0 a 360°).

Internamente, este dispositivo de resolução de 12 bits inclui processamento de sinal no chip, com um microcontrolador e DSP (Figura 8), para que possa realizar os cálculos necessários, além de correções para não linearidades inerentes e muito mais (Figura 9). Ele também suporta uma ampla gama de funções selecionáveis pelo usuário, recursos e vários formatos de saída, incluindo um formato avançado com correção de erros integrada chamado SENT (SAE J2716-2010), que é amplamente utilizado em aplicações automotivas.

A maioria dos codificadores magnéticos de efeito Hall usa uma roda presa ao eixo do motor e a roda tem um conjunto de pólos norte e sul magnetizados ao redor de seu perímetro; é a analogia magnética com a roda entalhada do codificador óptico. A roda é geralmente feita de uma ferrite moldada por injeção embutida na matriz de pólos. Uma roda típica é magnetizada com 32 pólos (16 norte e 16 sul), então a resolução é muito menor do que para um codificador óptico ou resolver, mas geralmente é suficiente para muitas situações. Uma instalação típica tem três sensores de efeito Hall, espaçados eletricamente em 120°, para detectar a comutação da roda.

Resumo

Os projetistas que precisam detectar a posição, velocidade ou aceleração do motor têm uma ampla variedade de opções que abrangem os muitos parâmetros-chave e atributos de desempenho. Resolvers, codificadores ópticos e capacitivos e dispositivos de efeito Hall têm um histórico longo e comprovado, além de amplo suporte por meio de know-how de aplicações.

A escolha pode ser motivada por um fator primordial – como robustez ou baixa potência – ou pelo uso tradicional e habitual em uma determinada situação. Uma vez decidida a tecnologia básica a ser usada, muitos fornecedores viáveis e peças de cada um estão disponíveis, de modo que a decisão sobre um dispositivo específico pode exigir alguma pesquisa para entender melhor as vantagens e desvantagens.

Este artigo foi escrito por Bill Schweber para Mouser Electronics, Mansfield, TX. Para mais informações, visite aqui .

Sensor

- Renesas expande opções de microcontrolador para controle de servo em robôs industriais

- Sensor de posição indutivo para motores industriais oferece alta velocidade, alta precisão

- 5 perguntas a serem feitas ao selecionar materiais para produtos modernos

- Sensor ultra-sensível e resiliente para têxteis inteligentes

- Sensor de gás vestível para monitoramento de saúde e meio ambiente

- Sensor de oxigênio sem fio miniaturizado para bebês doentes

- Sensor suave aumenta a sensibilidade da ponta dos dedos para robôs

- Sensor ultrafino para lentes de contato inteligentes

- Sensor de posição sem contato indutivo

- Filme Sensor para Aeroespacial