Passeio pela fábrica:Veelo Technologies, Woodlawn, Ohio, EUA

O que você faz quando a fibra de nanotubo de carbono (CNT) que sua empresa estava tentando comercializar não fornece o desempenho necessário para seus clientes em potencial, que incluem a Força Aérea dos EUA e a Boeing (Chicago, Illinois, EUA)? Você gira, volta para a prancheta e usa seus materiais avançados e experiência em processamento de compósitos para desenvolver outras soluções. “Costumamos usar nanomateriais, mas não somos de forma alguma uma empresa de nanomateriais”, disse o CEO da Veelo Technologies, Joe Sprengard. “Somos uma empresa de materiais avançados com foco em materiais eletricamente condutores e soluções de aquecimento não metálicas. O traço comum entre nosso foco inicial no desenvolvimento de fibras e folhas de CNT contínuas e nosso portfólio atual de produtos - proteção contra raios (LSP) e blindagem eletromagnética, mantas de aquecimento para processamento eficiente de compósitos e sistemas de degelo eletrotérmicos não metálicos - é nossa capacidade para desenvolver novos materiais que não apenas entreguem novos níveis de desempenho, mas também atendam aos requisitos de peso e custo. ”

O que você faz quando a fibra de nanotubo de carbono (CNT) que sua empresa estava tentando comercializar não fornece o desempenho necessário para seus clientes em potencial, que incluem a Força Aérea dos EUA e a Boeing (Chicago, Illinois, EUA)? Você gira, volta para a prancheta e usa seus materiais avançados e experiência em processamento de compósitos para desenvolver outras soluções. “Costumamos usar nanomateriais, mas não somos de forma alguma uma empresa de nanomateriais”, disse o CEO da Veelo Technologies, Joe Sprengard. “Somos uma empresa de materiais avançados com foco em materiais eletricamente condutores e soluções de aquecimento não metálicas. O traço comum entre nosso foco inicial no desenvolvimento de fibras e folhas de CNT contínuas e nosso portfólio atual de produtos - proteção contra raios (LSP) e blindagem eletromagnética, mantas de aquecimento para processamento eficiente de compósitos e sistemas de degelo eletrotérmicos não metálicos - é nossa capacidade para desenvolver novos materiais que não apenas entreguem novos níveis de desempenho, mas também atendam aos requisitos de peso e custo. ” A empresa escalou de quatro para 24 funcionários e mudou-se para uma nova fábrica de 20.000 pés quadrados em Woodlawn, um subúrbio de Cincinnati localizado a 1,6 km da sede da GE Aviation em Evendale e uma hora ao sul do Laboratório de Pesquisa da Força Aérea (AFRL) na Base Aérea Wright-Patterson em Dayton, Ohio. Sprengard lidera CW Tour pela nova unidade de produção da Veelo Technologies, percorrendo a evolução da empresa de fornecedora de nanomateriais a especialista em produtos avançados e parceira de inovação para compósitos futuros.

De compostos e processamento nano a multifuncionais

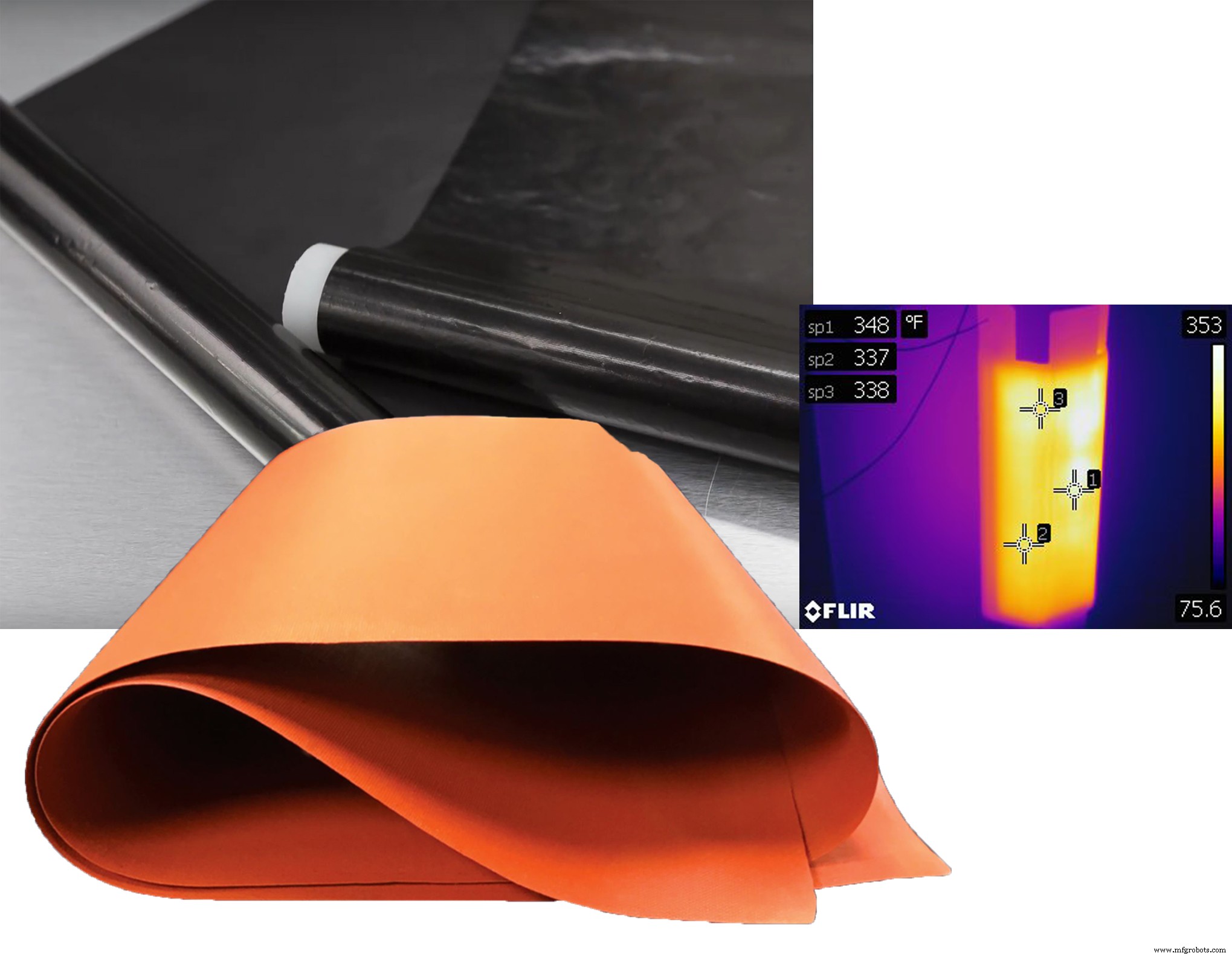

A Veelo Technologies começou desenvolvendo folhas de fibra de CNT contínuas (canto superior esquerdo) mas agora evoluiu para usar uma variedade de materiais em seus produtos para proteção contra raios e mantas de aquecimento não metálicas para processamento de compósitos e sistemas de degelo para aeroestruturas (inferior e direita) .

Fibras e folhas de CNT

A Veelo Technologies foi originada da University of Cincinnati (UC) como General Nano. A universidade produziu as matrizes de CNT mais longas do mundo - 18 milímetros de comprimento - em 2007. “A Diretoria de Materiais e Fabricação do AFRL se interessou e começou uma avaliação plurianual”, explica Sprengard, que ingressou na empresa em 2009. “Para os três primeiros anos, estávamos tentando descobrir como converter esses CNTs longos em fibras de alta resistência em escala macro, que é o que interessava ao AFRL. Mas as propriedades nunca se materializaram. ”

Então, a empresa deu um pivô, desenvolvendo uma forma de converter os CNTs em uma folha contínua. A Boeing se interessou, olhando a tecnologia como uma solução potencial para sua necessidade de LSP e blindagem de interferência eletromagnética (EMI) para suas estruturas de aeronaves compostas. “Em média, aeronaves comerciais são atingidas por raios a cada 1.000 horas”, diz Sprengard. Embora a fibra de carbono seja condutora, as resinas da matriz nos compósitos não o são. Assim, as aeroestruturas de polímero reforçado com fibra de carbono (CFRP) que a Boeing estava produzindo em números recordes para suas aeronaves comerciais 777 e 787 dependiam de folha de metal expandida e outras soluções metálicas para conduzir rapidamente a corrente elétrica a uma conexão aterrada, a fim de evitar danos por calor . “Mas a malha de metal é pesada, produz muito peso parasita e pode ser difícil de processar em peças compostas”, disse o engenheiro de desenvolvimento de produtos da Veelo Technologies, Larry Christy.

Em 2015, a Boeing deu um impulso em toda a empresa para desenvolver uma solução LSP de próxima geração, e a General Nano era um parceiro-chave. CW visitou a General Nano logo depois, em 2016, em seu local original em uma incubadora de empresas com sede em Cincinnati que abrigava várias start-ups. Christy conduziu aquele tour pelos laboratórios da empresa e discutiu a evolução da tecnologia então em andamento. “A eficácia do LSP metálico e da blindagem diminui com a frequência”, explicou. “Você precisa melhorar a condutividade e reduzir a impedância, mas ter menos de 25 mícrons de espessura. No entanto, as junções CNT-CNT adicionam resistência dentro da folha. De 2014 a 2016, melhoramos a condutividade em 12 vezes e provamos uma solução drop-in para blindagem a uma frequência de 200 [megahertz] MHz com 25% de economia de peso em relação ao metal. Mas ainda precisamos reduzir a espessura. ”

Nesse ponto, a empresa havia desenvolvido a capacidade de produzir CNTs alinhados em um substrato de 5 pés de largura em comprimentos de centenas de pés. Ela também estava produzindo papel CNT de 20 gramas por metro quadrado e 2 milímetros de espessura e materiais não tecidos - um tipo de não tecido contínuo CNT - usando uma rede de parceiros de manufatura com excesso de capacidade em seus equipamentos de fabricação de papel. “Essa abordagem nos dá flexibilidade”, explicou Christy, “e nos permite focar em trabalhar com nossos clientes para adicionar funcionalidade e adaptar as propriedades e o formato de nossos produtos”. A empresa também foi convidada a fazer fitas contínuas, que voltou a fazer usando sua rede de pedágio.

Dinâmica para produtos amplos de alto desempenho

Essa capacidade de adaptação e vontade de modificar seus produtos com base nas necessidades do cliente foi fundamental, já que, cerca de uma década depois de sua existência, a empresa entendeu que seu futuro poderia parecer muito diferente de seu passado. Christy explicou que havia várias necessidades, não apenas para LSP, mas também para blindagem EMI. “Você tem que ajustar o desempenho elétrico para cada um. As propriedades da malha de metal dependem da frequência e diminuem à medida que a frequência aumenta devido ao vazamento dos orifícios na folha. Nosso desempenho aumenta com frequência porque nossos produtos são contínuos, sem orifícios e sem vazamentos. Os CNTs superam os metais em altas frequências, por isso são ótimos para radiofrequência de alta intensidade (HIRF) e aplicações de comunicações por satélite de alta potência. Os CNTs também não têm efeito cutâneo , que é um problema com os metais. ” O efeito de pele é a tendência de a corrente alternada evitar viajar através do centro de um condutor, limitado em vez de sua superfície ou pele, o que efetivamente reduz a área da seção transversal disponível para transportar a corrente e aumenta a resistência. Christy continua:“Mas os CNTs não podem competir em frequências baixas. Sua condutividade não é alta o suficiente e há muita perda de sinal. Então, estamos olhando para os híbridos. ”

“Isso levou a outros materiais em folha que não são baseados em nanomateriais”, diz Sprengard. “Desenvolvemos o VeeloVEIL, uma solução de fibra de carbono metalizada para LSP que é 70% mais leve do que a folha de cobre expandida (ECF) e atende aos requisitos de proteção contra raios da Zona 1A.” A Zona 1A inclui o radome / nariz, pontas das asas, nacelas e extremidades da empenagem de uma aeronave e deve suportar 200.000 amperes de corrente elétrica, conforme definido pelos requisitos da Administração Federal de Aviação dos EUA (FAA) (consulte "Estratégias LSP para aeronaves compostas" e "LSP para estruturas compostas ”). “VeeloVEIL é quatro vezes mais condutivo e ainda tem metade do peso em comparação com outros não tecidos metalizados”, ele continua. “Isso é possível devido à química e ao processamento de materiais que desenvolvemos.”

LSP de última geração para aeroestruturas

Aeronaves comerciais são atingidas por raios, em média, a cada 1.000 horas. O não tecido de fibra de carbono metalizado VeeloVEIL atende aos requisitos de proteção contra raios (LSP) da Zona 1A para aeronaves compostas com peso 70% menor em comparação à folha de cobre expandida. Projetado para ser processado por máquinas automatizadas de colocação de fibra / fita (AFP / ATL), o VeeloVEIL oferece condutividade disruptiva em uma única camada de 80 mícrons de espessura e reduz o total de materiais LSP e o tempo de processamento em mais de 75%.

A indústria aeroespacial não usa atualmente o véu de fibra de carbono para LSP, diz Sprengard, "porque não há produtos condutores o suficiente para atender aos requisitos da Zona 1A." O VeeloVEIL foi projetado para fornecer 5-10 miliohms de resistividade elétrica (resistividade mais baixa significa um material mais condutivo) em um peso de área de 40-50 gramas por metro quadrado e atende aos requisitos de LSP de aeronaves usando uma única camada de 80 mícrons de espessura. “Isso torna o material muito flexível, o que resulta em um acabamento de superfície liso sem o pós-processamento de preenchimento de porosidade frequentemente exigido com produtos ECF”, observa ele. “Isso, por sua vez, permite que os fabricantes utilizem menos resina de superfície, o que economiza material e custos de fabricação. Fomos informados pelos três principais OEMs de aeroestruturas que o VeeloVEIL permite que eles reduzam o total de materiais LSP e o tempo de processamento de mais de vinte horas para menos de três horas. ”

O VeeloVEIL é fornecido na mesma forma de produto que o ECF, o que permite que os fabricantes o utilizem sem alterar seus processos de fabricação existentes. “Todos os nossos materiais condutores de eletricidade para compostos aeroespaciais são projetados para serem processados por máquinas AFP [colocação automática de fibras]”, diz Sprengard. A Veelo Technologies também está em processo de integração do VeeloVEIL em um produto de camada de superfície padrão, trabalhando com pré-impregnantes aeroespaciais Tier 1.

Adaptando a condutividade para aquecimento

Durante o desenvolvimento do VeeloVEIL, a equipe de Sprengard percebeu que a capacidade de ajustar a condutividade elétrica de seus produtos também poderia ser usada para aplicações de aquecimento eletrotérmico. Isso abriu as portas para outra de suas famílias de produtos, a VeeloHEAT.

“VeeloHEAT é um material não metálico à base de carbono que é integrado a aeroestruturas para degelo”, diz Sprengard. Observe que não fibra de carbono. “Hoje, os sistemas de degelo de aeronaves costumam usar fios metálicos, que apresentam problemas de durabilidade, especialmente em ambientes de alta fadiga, como aeronaves de asas rotativas. Se um dos fios quebrar, o sistema não funciona mais. Esses sistemas convencionais de degelo de metal geralmente falham e devem ser reparados, o que exige muito tempo e custo. Demonstramos que nossos produtos são muito mais duráveis, o que diminui drasticamente o tempo de inatividade da aeronave ”. Ele observa que esses produtos estão de fato sendo usados em pás de rotor para helicópteros e têm potencial significativo para aeronaves EVTOL (decolagem e aterrissagem de veículos elétricos) que estão atualmente sendo desenvolvidas para mobilidade aérea urbana e a próxima geração de transporte.

No curto prazo, Sprengard diz que os produtos da VeeloHEAT estão programados para voar em uma aeronave comercial de asa fixa no primeiro trimestre de 2020 para qualificação em estágio inicial. “O apelo desta tecnologia não é segredo”, diz ele, observando que a Collins Aerospace (anteriormente UTC, que agora fará parte da Raytheon) anunciou uma licença exclusiva para sistemas de degelo baseados em CNT em janeiro de 2017. “Eles sabem o bem no mercado e estão se posicionando para o futuro. O investimento deles é uma boa indicação de para onde essa tecnologia está indo ”, acrescenta Sprengard.

A Veelo Technologies testa cada manta VeeloHEAT quanto à saída de temperatura e uniformidade.

Do degelo ao processamento e reparo do composto

Cobertores térmicos convencionais têm sido usados por décadas para curar áreas relativamente pequenas - normalmente menos de 1 metro quadrado - de estruturas compostas durante reparos de lenços colados. Essas mantas térmicas usam fios de metal tradicionais embutidos em borracha de silicone ou outros materiais (dependendo da temperatura de cura necessária). “Semelhante aos sistemas de degelo à base de metal, se um fio quebrar, as mantas térmicas curtos e não funcionam mais”, diz Sprengard. “Nós alavancamos nosso produto de degelo à base de carbono em uma manta de aquecimento não metálica que tem durabilidade e capacidade de drapeamento incomparáveis, bem como desempenho.” O padrão da indústria para o último é o coeficiente de variância (COV) de 3%, que é uma medida de uniformidade em produtos de aquecimento, capa a capa e ponta a ponta. A manta VeeloHEAT excede esse padrão com uma saída de energia típica de 5 watts por polegada quadrada.

As mantas térmicas da Veelo podem produzir temperaturas de até 550 ° F (288 ° C) e podem ter formato de rede para se encaixar em peças e ferramentas. “Essa capacidade é possível devido à nossa capacidade de formular produtos químicos e fabricar materiais avançados exclusivos com resistividades personalizadas”, observa Sprengard. A Veelo Technologies comercializou essa tecnologia em 15 meses e já está em plena produção. “Estamos vendo um crescimento muito bom nesta linha de produtos”, acrescenta, “e agora estamos fabricando grandes volumes de Cobertores VeeloHeat, que são usados para unir grandes estruturas compostas da autoclave e forno, fazendo uso de várias zonas de temperatura e outros recursos de processamento que nossos clientes solicitaram. ”

Realocando e aumentando a produção

A nova sala de produção de 20.000 pés quadrados da Veelo Technologies oferece muito espaço para aumentar a produção da manta VeeloHEAT, que foi realocada e acelerada para velocidade total na fase um da transição de fabricação. A fase dois será concluída no 3T 2019.

Fabricação para atender às necessidades do cliente

Em outubro de 2018, a Veelo Technologies recebeu a confirmação de que havia vencido um importante programa de defesa que exigia um ramp-up imediato. “Felizmente encontramos uma instalação quase perfeita, pronta para a mudança, que já estava equipada com a infraestrutura de que precisávamos para começar a funcionar”, lembra Sprengard. A instalação de Woodlawn apresenta controle ambiental de última geração, iluminação e piso de epóxi de parede a parede - apresenta notas Sprengard como padrão no setor aeroespacial de suas visitas às operações do cliente. “Não tomamos atalhos - nosso investimento em materiais e acabamentos da mais alta qualidade reflete nossa estratégia de longo prazo e visão para o futuro”, explica ele. Este investimento também é visto no controle de acesso da instalação e pessoal de segurança, necessário para seus contratos de defesa.

A construção necessária da instalação foi concluída no 2T 2019, após o qual a Veelo iniciou a realocação de suas linhas de produção. “Todos os nossos equipamentos estão operando com capacidade quase total, o que tornou um desafio programar o desligamento para mover todas as linhas para a nova instalação”, ele admite. A empresa concluiu a fase um de sua transição de fabricação em julho de 2019, realocando a linha de cobertores VeeloHEAT e voltando à produção total.

O grande hall de produção aberto da nova instalação é acessado a partir do saguão da frente. À direita está a área de fabricação da Manta VeeloHEAT. Quatro mesas layup de 4 por 10 pés são usadas para revestir o filme VeeloHEAT com outros materiais em ferramentas de moldagem de metal moldadas. Essas camadas são então curadas em um forno de 10 por 10 pés fornecido por JPW Industrial Furnaces (Trout Run, Pa., U.S.). As mantas acabadas são desmoldadas e conectadas a fios de alimentação elétrica, que permitem o uso com unidades de controle computadorizadas (ligantes a quente) para curar laminados compostos e reparos. Cada manta VeeloHEAT é testada quanto à saída de temperatura e uniformidade.

Cobertores térmicos não metálicos mais duráveis e adaptáveis

Embora os fios sejam usados para aquecer ferramentas de metal na produção de cobertores VeeloHEAT (acima) e para fornecer corrente elétrica de unidades de controle computadorizadas (soldadores a quente) para os cobertores durante a cura e o reparo de compósitos, fios de metal não são usados no interior. Isso permite que essas mantas térmicas não metálicas sejam produzidas em formas 3D sem fios quebrados, curto-circuito e problemas de uniformidade de temperatura (pontos quentes e frios). O filme VeeloHEAT com base em carbono produz temperaturas de até 550 ° F (288 ° C) com 3% COV a 5 W / in2.

Logo além da área de produção do cobertor térmico fica a sala de produção de química úmida. Aqui, o equipamento industrial fornecido pela Silverson Machine (East Longmeadow, Mass., U.S.) e Netzsch (Burlington, Mass., U.S.) é usado para misturar as formulações químicas avançadas usadas nos produtos da Veelo. Em seguida está a sala de fabricação de filmes, que abriga um sistema proprietário para a fabricação do filme VeeloHEAT à base de carbono da Veelo, a tecnologia-chave dentro da manta VeeloHEAT. Mais uma vez movendo para a esquerda está a área de produção do VeeloVEIL. Embora vazias no momento desta turnê, as linhas de fabricação rolo a rolo de 15 polegadas e 36 polegadas de largura para a produção do VeeloVEIL foram transferidas para as novas instalações em agosto. A empresa também está projetando uma linha de 60 polegadas de largura para atender à demanda futura. Em outubro, a Veelo Technologies terá todas as suas linhas de produtos operando sob o mesmo teto e rumo ao aumento da produção.

Soluções de última geração

O caminho para o sucesso atual da Veelo Technologies tem sido longo, e nem sempre direto. “Sim, começamos com nanomateriais e ainda mantemos uma expertise significativa nesse domínio, mas nenhum de nossos clientes se importa se usamos ou não nanomateriais”, diz Sprengard. “Eles só se importam se fornecermos uma solução atraente que atenda às suas metas de desempenho e ROI. Por exemplo, produtos que permitem que a próxima geração de sistemas de degelo usem menos energia na aeronave, o que abre novas oportunidades para projetos de veículos aéreos e eficiências operacionais ”.

Sprengard diz que todas as três famílias de produtos Veelo estão avançando, sendo finalizadas em OEM e listas de produtos qualificados de fornecedores (QPLs) "ou sendo adicionadas como um número de peça na base de fornecimento de nosso cliente." Embora a grande maioria do que a empresa faça agora seja para compósitos termofixos, ele observa que está começando a olhar para compósitos termoplásticos e fabricação de aditivos também.

Onde a Veelo Technologies está focada para o futuro? “Nossa primeira prioridade é continuar atendendo nossos pedidos existentes e oportunidades estratégicas”, diz Sprengard. “O mercado está nos pressionando para atender a novos níveis de demanda, o que é ótimo e desafiador. Permanecer focado é nossa maior prioridade. ”

Os objetivos que o Veelo estabeleceu para si mesmo agora são tão impressionantes quanto sua tenacidade e tolerância ao longo de 12 anos de desenvolvimento para chegar a este ponto. “Se você olhar para os melhores fornecedores de compostos aeroespaciais, como Airtech e A&P Technologies”, diz Sprengard, “eles têm um assento à mesa no início dos ciclos de desenvolvimento de seus clientes. Para ser um parceiro de inovação leva tempo. ” Ele acrescenta, "e compromisso".

A Veelo Technologies escalou de quatro para 24 funcionários e evoluiu de fornecedora de nanomateriais a especialista em produtos avançados e parceira de inovação para compósitos futuros, reconhecida pela Boeing como fornecedora do ano em 2015.

Material compósito

- Emerson fornecerá tecnologias de automação avançadas para uma planta revolucionária de reciclagem de plásticos

- Apresentando a planta confiável

- Saudi Electricity Company para aumentar a confiabilidade da usina de energia

- Tecnologia de ponta da Indústria 4.0

- Fabricantes visitam Southco para um tour pela fábrica, discussão de melhores práticas de melhoria contínua

- O que é manutenção de fábrica?

- Torno de ferramentaria

- Torno CNC

- Plataforma para tecnologias quânticas usando ouro

- Tecnologias derrubando a Indústria 4.0