Fabricação aditiva reimaginada:impressão termofixa reforçada com fibra em grande escala

Magnum Venus Products (MVP), um fabricante líder de equipamentos de aplicação de compósitos, começou a trabalhar em sua máquina de Fabricação de Aditivos Reativos (RAM) em 2017. Nesse mesmo ano, a Polynt, fornecedora de polímeros termofixos, gelcoats e SMC, começou a trabalhar com Oak Ridge Laboratório Nacional (ORNL) para desenvolver um material reativo para uso no sistema RAM. No CAMX 2018 (15 a 18 de outubro, Dallas, TX), os esforços da equipe foram reconhecidos com o prêmio ACE Infinite Possibility por sua impressora 3D de grande área para materiais termofixos. Esta semana, CW participou de um evento de lançamento onde esses três parceiros demonstraram o primeiro sistema de fabricação de aditivos compostos termofixos em grande escala no Departamento de Energia (DOE) Manufacturing Demonstration Facility (MDF) em ORNL.

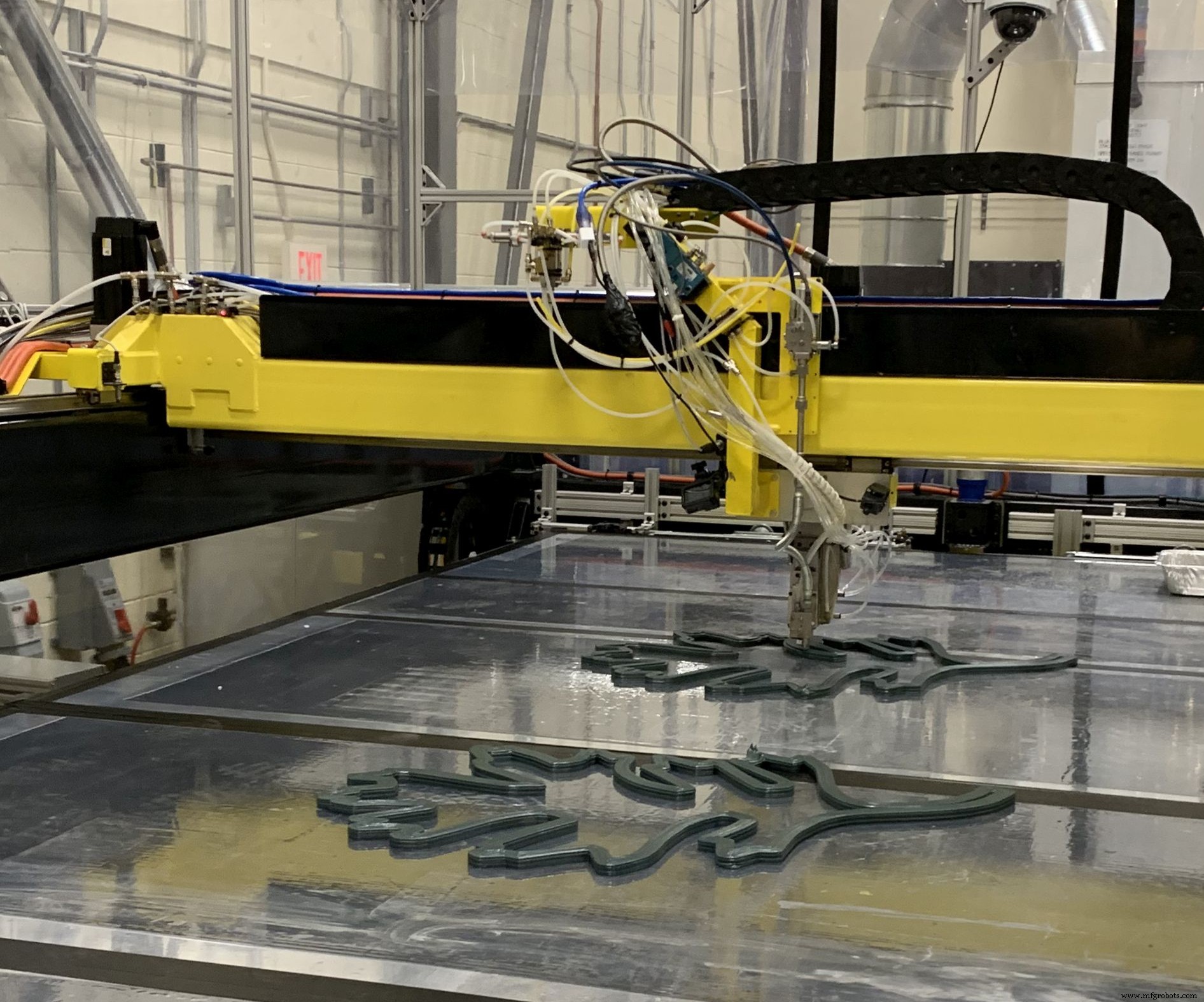

A máquina de Fabricação de aditivos reativos (RAM) da MVP e o material de impressão Polynt Reactive Deposition PRD-1520 são demonstrados no Oak Ridge National Laboratory (ORNL). FONTE | CW

Fabricação de aditivo reativo (RAM)

Embora a tecnologia tenha sido desenvolvida permitindo a impressão 3D com termofixos de cura UV, a mídia de impressão RAM e Polynt Reactive Deposition PRD-1520 compreende o primeiro sistema em grande escala - o envelope de construção atual é de 2,5 metros por 4,8 metros por 3,5 metros - para usar uma resina reativa que cura à temperatura ambiente sem ativação de UV. Essa tecnologia é voltada para luminárias de baixo custo, ferramentas de termoformação e moldes para autoclave, além de uma gama mais ampla de aplicações. “A RAM oferece produtos mais fortes e eficientes em termos de energia com propriedades térmicas aprimoradas”, explicou MVP CEP Bob Vanderhoff.

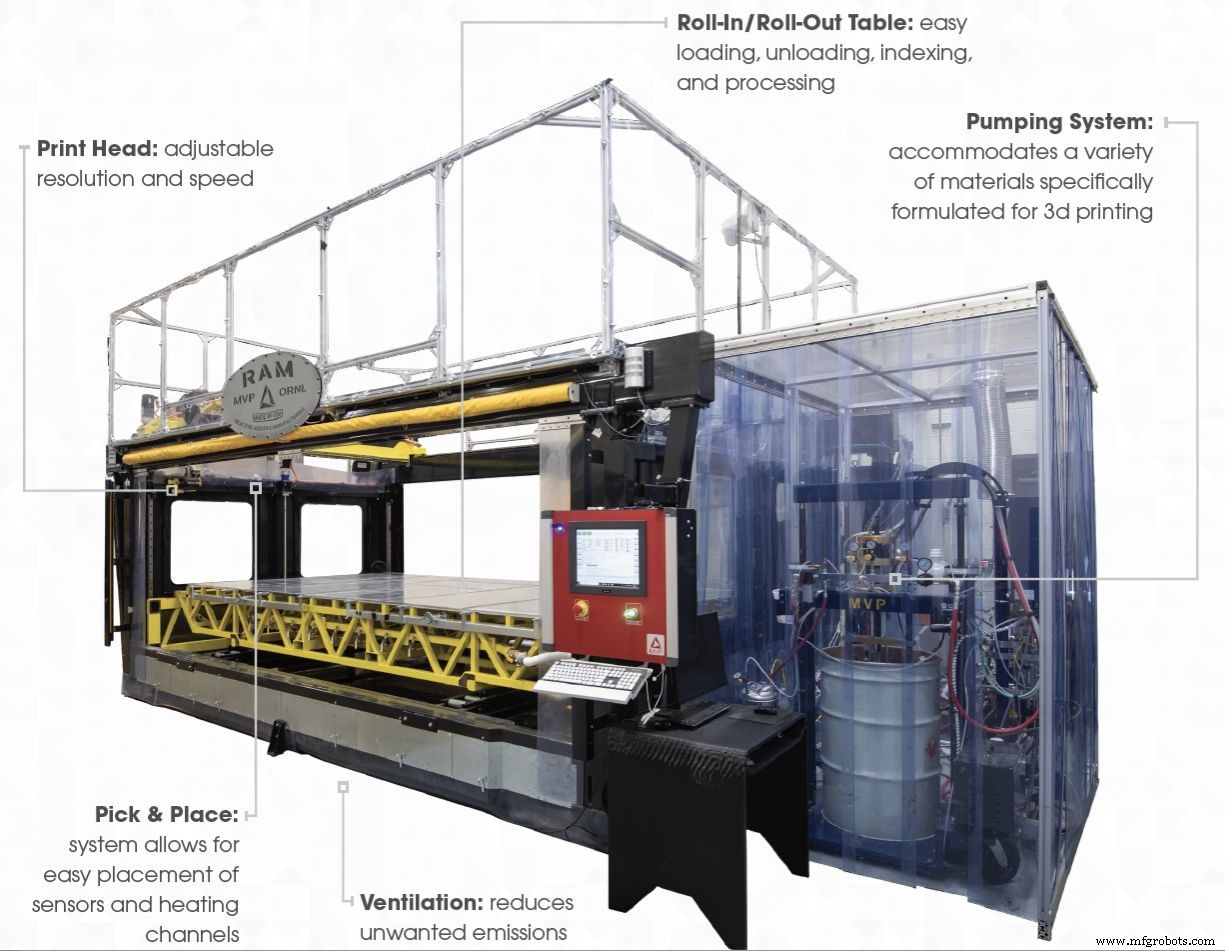

O sistema RAM inclui a grande plataforma de impressão e um sistema de bombeamento MVP montado no chão, com apenas a cabeça de impressão montada no cavalete controlado por computador. O sistema de bombeamento mede e mede com precisão a resina curta de éster de vinil reforçada com fibra de vidro e o iniciador de peróxido em um misturador estático no cabeçote de impressão. A resina misturada é então extrudada através de um bico, semelhante à maioria dos sistemas de modelagem por deposição fundida (FDM). “Usando um bico de 1,2 milímetros de diâmetro, a velocidade de impressão é de aproximadamente 1,2 metros / segundo”, disse John Lindahl, líder técnico da ORNL para polímeros / compostos termofixos na manufatura aditiva (AM). “A RAM pode alcançar recursos de escala FDM, ao mesmo tempo em que oferece uma alta produção de quase 7 kg / h (15 lb / h).”

FONTE | https://www.mvpind.com/3d-printer/

A plataforma de construção é modular, composta por oito segmentos. “Cada um deles é facilmente removido e indexado , ”Observa Vlastimil Kunc, líder do grupo de ciência de manufatura ORNL. “Posso movê-los apenas com meus dedos, para que você possa puxar um e substituí-lo por outro se quiser pós-cura ou usiná-lo.” Isso então modulariza o processo para que ele possa ser dimensionado para a produção de peças de alto volume. “Também temos um robô pick-and-place integrado capacidade em RAM para incorporar sensores, termopares, etiquetas RFID e elementos de aquecimento, por exemplo, conforme necessário ”, acrescenta.

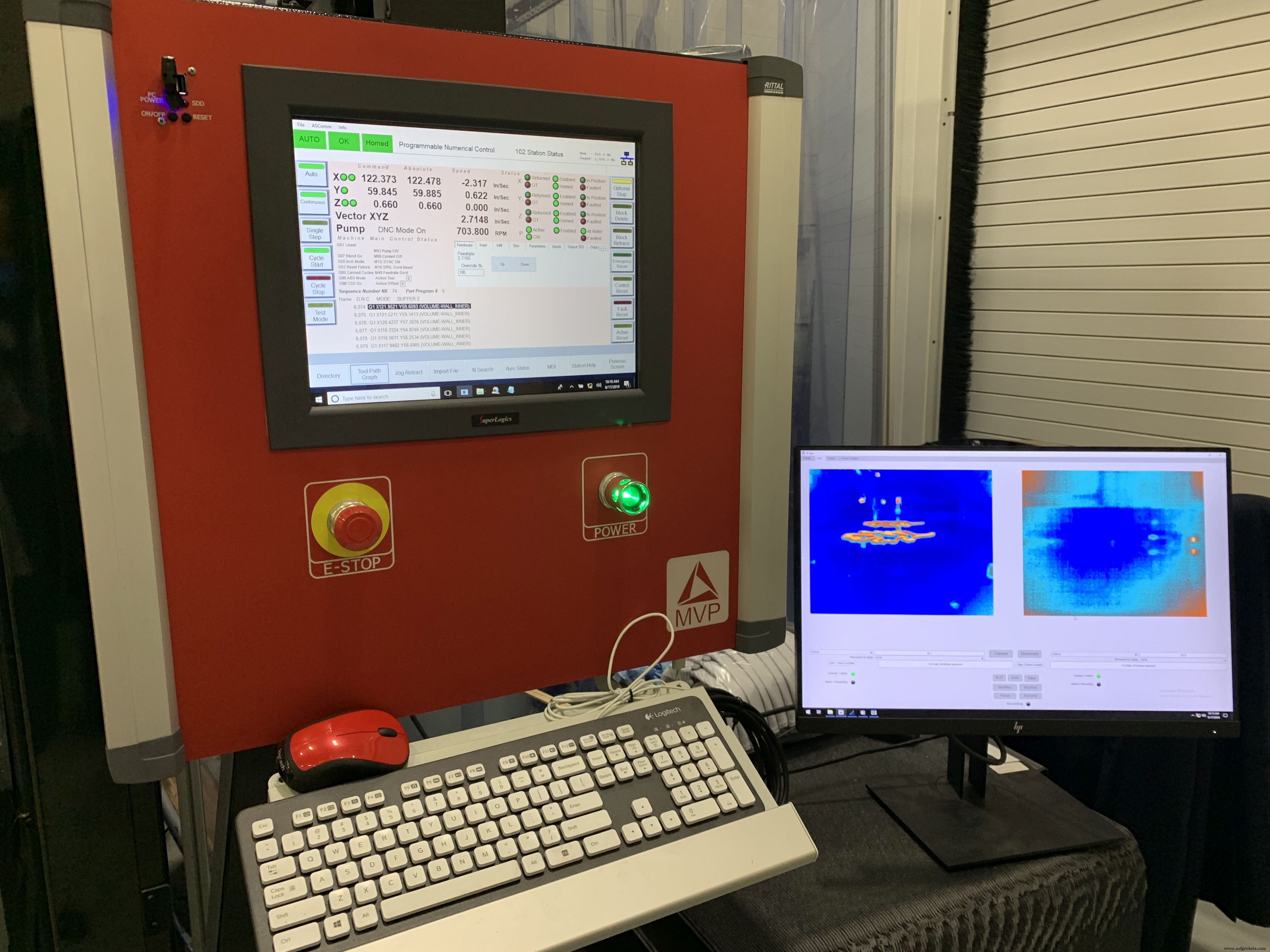

“A RAM também é equipada com câmeras infravermelhas e sensores ópticos para monitorar a exotermia e a temperatura durante a construção”, observa Lindahl. “Desenvolvemos um modelo termoquimio-reológico 1D que usamos com uma parede semi-infinita, que é o recurso mais difícil de construir com esses materiais. O modelo nos diz, com base na resina de impressão e na reação, o tempo de camada que você precisa, a velocidade de impressão (saída volumétrica) e o calor exotérmico. Tudo isso nos orienta na otimização dos parâmetros de impressão da RAM e compreender totalmente o comportamento viscoelástico da resina impressa durante o gel, a cura e a impressão totalmente concluída. ”

A impressora RAM é equipada com câmeras infravermelhas e sensores ópticos que monitoram a exotermia e a conformidade com os parâmetros otimizados, conforme definido pelo modelo termoquimio-reológico do ORNL. FONTE | CW

Deposição reativa de Polynt (PRD-1520) para eficiência

PRD-1520 é uma resina de vinil éster insaturada pré-promovida e pré-composta desenvolvida com alta viscosidade (2,5-3,0 milhões de cPs) para bombeamento e impressão 3D. Ele foi projetado para uso na impressora MVP RAM, apresentando baixo encolhimento e temperatura de deflexão térmica (HDT) de 94 ° C / 201 ° F e temperatura de transição vítrea de 107 ° C / 225 ° F. Isso é comparado a um HDT de 56 ° C, 88-98 ° C e 110 ° C para PLA, ABS e náilon, respectivamente, de acordo com fornecedores de filamentos de impressão 3D. “No entanto, a química com patente pendente do PRD-1520 permite a ligação química entre as camadas impressas , que aumenta as propriedades das estruturas impressas em 3D, incluindo 2 a 4 vezes mais força na direção z em comparação com os termoplásticos ”, explicou Steve Voeks, diretor de P&D da Polynt. Ele também observou o longo tempo de abertura da resina (tempo de gel de 20-25 minutos), "o que torna possível imprimir grandes estruturas com partidas e paradas e longos intervalos entre as camadas." Essa capacidade de imprimir em materiais previamente depositados, mas ainda macios, aumenta significativamente a liberdade de trajetória da ferramenta.

“O desenvolvimento do caminho da ferramenta que fizemos é exclusivo para materiais termofixos”, explicou Lindahl. “Podemos imprimir estruturas muito eficientes começando com um preenchimento esparso e, em seguida, completando com uma camada de zero vazio . Começamos com camadas alternadas de 0 ° / 90 ° e, em seguida, para caminhos de impressão de 0 ° e 90 ° em uma única camada de transição que é então coberta com uma camada de impressão sólida. Isso permite que você imprima grandes superfícies enquanto reduz significativamente o material de impressão bem como peso, tempo de impressão e custo. ” Um artigo técnico explicando essa tecnologia será apresentado pelo pesquisador de pós-doutorado do ORNL Chris Hershey no CAMX 2019 na quinta-feira, 26 de setembro às 10h. “Deposição de extrusão reativa em larga escala de estruturas de enchimento esparso com perímetros sólidos” já recebeu o artigo técnico de destaque do CAMX 2019 e o melhor artigo na trilha de conferência de fabricação de aditivos.

“Usando o PRD-1520, a RAM é atualmente o mais eficiente em termos de energia Impressora 3D para polímeros e materiais compostos ”, diz Lindahl. Notavelmente, o material termofixo não requer uma mesa ou câmara aquecida. Também não é necessário o calor normalmente necessário para derreter pelotas termoplásticas.

“Tivemos uma colaboração mutuamente benéfica com a Polynt e o MVP em busca da fabricação de aditivos de polímero reativo de última geração”, disse Bill Peter, Diretor de MDF. “Com o suporte do Escritório de Manufatura Avançada do DOE, planejamos continuar a pesquisa fundamental para melhorar esta tecnologia e entender melhor a ciência subjacente, ao mesmo tempo em que demonstramos mais processos e aplicações de eficiência energética com nossos parceiros da indústria.”

Para saber mais, visite MVP no estande G2 e ORNL no estande S25 no CAMX 2019 (23-26 de setembro, Anaheim, CA) ou entre em contato com Hannah Jay no MVP, Rick Pauer na Polynt ou Jennifer Burke no ORNL.

fibra

- Impressão 3D vs Fabricação de aditivos:Qual é a diferença?

- 5 Benefícios da impressão 3D na manufatura

- Manufatura Aditiva vs Manufatura Subtrativa

- Vantagens da fabricação de aditivos

- Boeing faz $ 1 bilhão de investimento em software de impressão 3D

- A pandemia está acelerando a mudança para a impressão 3D

- A manufatura aditiva começa a amadurecer além da impressão 3D de desktop

- O caso da impressão 3D na manufatura

- Stratasys:sendo mais sustentável com impressão 3D

- Fabricação aditiva em medicina e odontologia