Aproveitando a flexibilidade aeroespacial de combustíveis AM de grande formato

A Ascent Aerospace (Macomb Township, Mich., EUA; Santa Ana, Califórnia, EUA) se apresenta como o maior fornecedor mundial de ferramentas aeroespaciais, fornecendo soluções principalmente metálicas para moldes, montagem e acessórios de acabamento e perfuração. O foco de fabricação de moldes da empresa está em grandes aeroestruturas, como nacelas, asas, fuselagens, longarinas, longarinas e armações. Seus acessórios de guarnição e broca são usados em usinagem CNC, soldagem robótica, prensas automáticas, sistemas de inspeção e aplicações de montagem.

Em 2018, a empresa começou a considerar a adição de manufatura aditiva de grande formato ao portfólio Santa Ana e realizou uma avaliação de sistemas, materiais e aplicações no mercado. Reconhecendo que precisava de uma máquina de grande formato que pudesse produzir ferramentas de um tamanho típico da Ascent, em 2019 a empresa investiu em um sistema LSAM da Thermwood (Dale, Ind., EUA) - um pórtico duplo de 10 x 40 pés / célula de produção aditiva baseada em extrusão de função dupla que inclui uma impressora de grande formato em uma extremidade e recursos de usinagem CNC na outra extremidade. O sistema foi instalado no segundo trimestre de 2020, logo no início da pandemia.

Sean Henson, gerente de produto global, compósitos e manufatura aditiva na unidade de Santa Ana da Ascent, diz que embora o momento não fosse ideal, a Ascent foi capaz de colocar o novo LSAM para trabalho imediato e começou um esforço de vários meses para entender as capacidades e vantagens e limitações do AM de grande formato em um ambiente de criação de ferramentas.

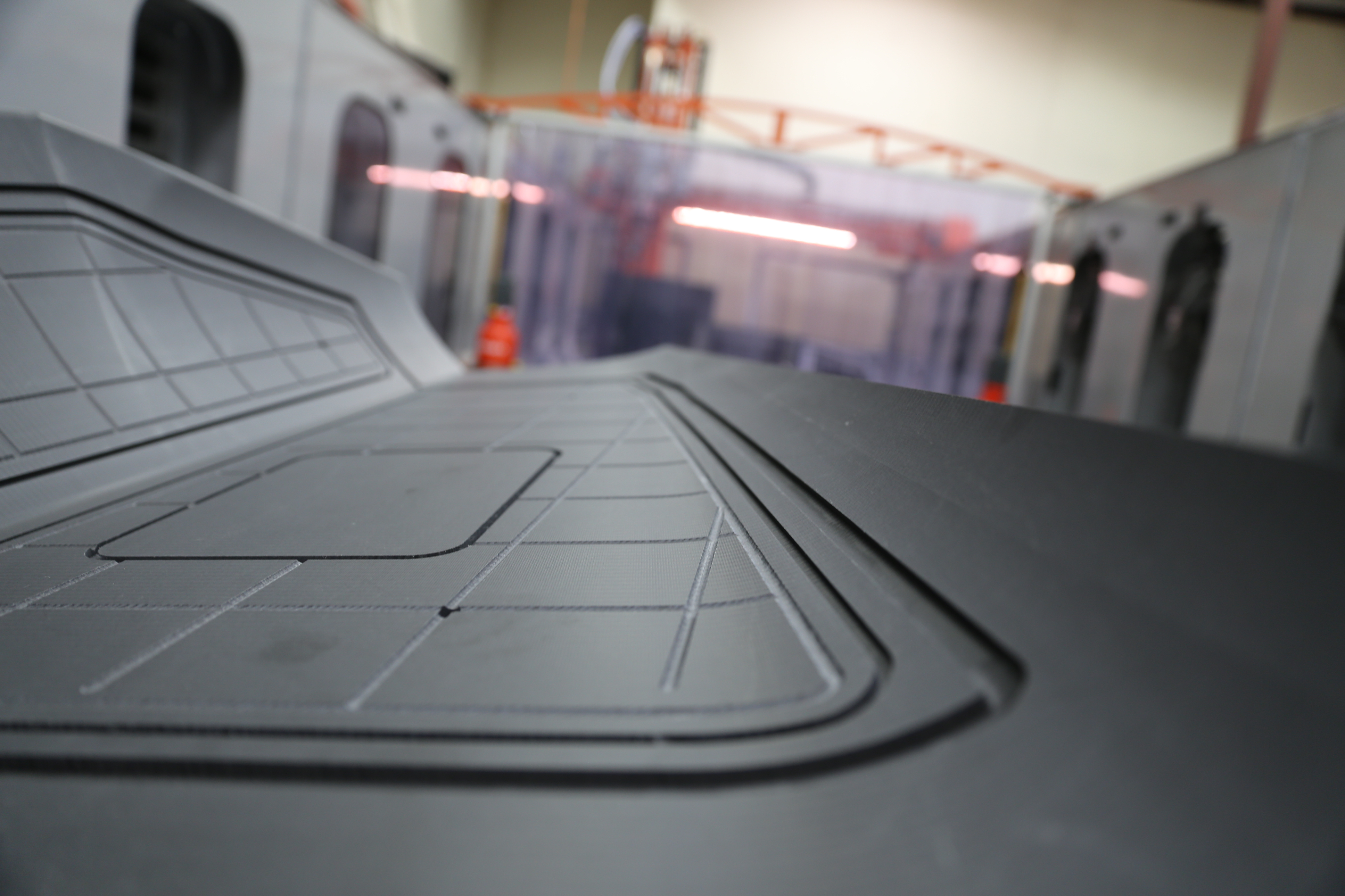

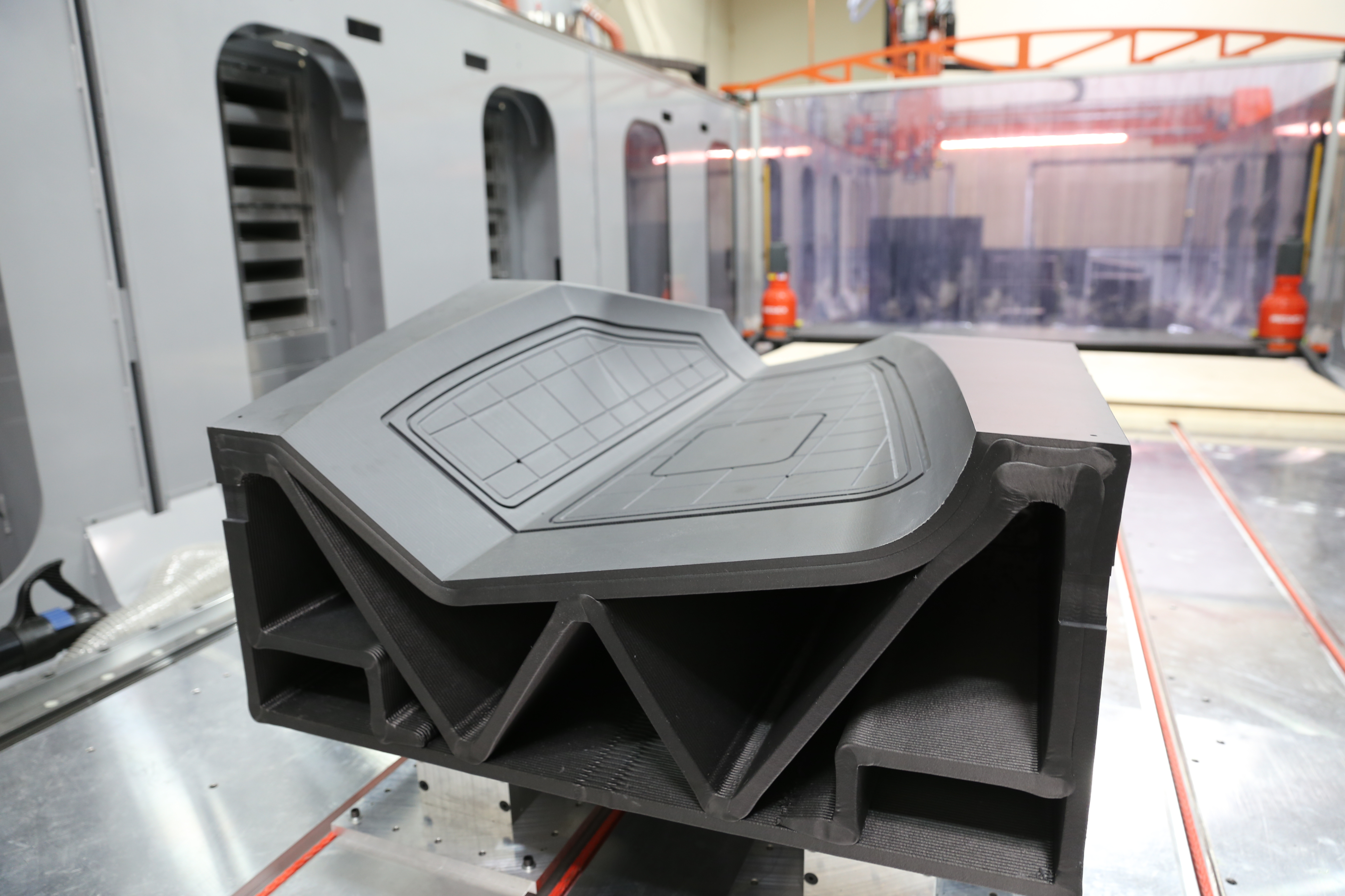

Apesar da curva de aprendizado e da pandemia, a Ascent entregou mais de 20 programas de ferramentas por meio do LSAM no primeiro ano de operação. A maior parte desse trabalho se concentrou na produção de acessórios, ferramentas de acabamento a vácuo, protótipos e moldes. Para acessórios de acabamento, a Ascent usou principalmente uma resina ABS da Techmer (Clinton, Tenn., EUA) reforçada com 20% em peso de fibra de carbono picada. Para aplicações de fabricação de moldes que requerem ciclos de alta temperatura, o Ascent imprime com polietersulfona (PESU) ou polieterimida (PEI), ambos reforçados com fibra de carbono picada. O Ascent também tem, em algumas aplicações, impresso com policarbonato (PC) porque oferece propriedades um pouco melhores do que o ABS e tem desempenho em temperaturas mais altas. Henson afirma que cerca de 75% dos produtos feitos com o sistema LSAM são para uso em temperatura ambiente, com a restante destinada a ciclos de temperatura. Dos moldes que verificam a temperatura, alguns são mestres do molde e projetados para ambientes <200 ° F, enquanto outros são projetados para cura em autoclave de até 350-400 ° F e pressão de 100 psi.

Então, qual é a maior vantagem do LSAM? Velocidade e custo, diz Henson. O tempo de espera para um molde feito com LSAM é a metade do que para um molde metálico e os custos de material também são menores. “Portanto, a velocidade é muito importante”, diz Henson. “O motivo pelo qual optamos por aditivos de grande formato foram as taxas de deposição de material e apenas a quantidade que podemos construir porque nosso ferramental é grande. Podemos construir algumas coisas realmente grandes muito rapidamente. Nossas impressões normalmente demoram entre oito e 15 horas. Nesse tempo, somos capazes de fabricar ferramentas que podem pesar até 1.000 ou 1.500 libras de material. Então, estamos olhando para uma pegada de 13 a 14 pés de comprimento e 5 pés de altura e estamos imprimindo isso em menos de um dia. ”

Além disso, como a Ascent tem uma máquina de pórtico duplo / função dupla, ela pode imprimir e terminar moldes simultaneamente. “Ele tem o gantry duplo”, observa Henson. “Portanto, temos a capacidade de imprimir em uma metade do sistema e da máquina na outra metade, e podemos executá-los independentemente para que possamos imprimir algo de 3 a 15 pés de comprimento e usinar algo do outro lado do mesa com o mesmo comprimento e executar essas operações simultaneamente. ” Além disso, Henson observa que, como a impressão e o acabamento estão na mesma máquina, o “roteador sabe onde a impressora depositou o material”, o que acelera o processo de usinagem posterior. Para a aplicação certa e o cliente certo, diz Henson, a impressão 3D fornece um produto acabado e utilizável mais rapidamente do que seria possível com qualquer processo ou material legado.

As desvantagens? Existem alguns, começando com o aspecto de formato quase líquido da impressão 3D com uma grande extrusora. “Tudo o que fazemos é um excesso de usinagem pós-processo”, destaca Henson. “A compensação que você faz para colocar o máximo de material possível no LSAM o mais rápido possível é a resolução de suas impressões. Nossas contas [extrudadas] têm mais de três quartos de polegada de largura e cerca de um quarto de polegada de altura. Quando você olha para uma peça impressa, pode ver essas vieiras, pode senti-las. É uma camada de pontos FDM, ampliada 100 vezes. E assim, para qualquer tipo de superfície lisa, seja um molde de temperatura ou uma ferramenta de acabamento ou mesmo apenas um protótipo liso, há algum componente de usinagem envolvido para obter um acabamento mais fino, especialmente para aplicações aeroespaciais. ”

O segundo desafio reside no fato de que um termoplástico reforçado com fibra de carbono não se comporta como Invar, alumínio ou aço. A natureza anisotrópica dos materiais reforçados com fibra significa que seu coeficiente de expansão térmica (CTE) altamente variável em um molde durante o ciclo térmico pode dificultar a produção de peças acabadas que atendam às especificações dimensionais. “Esse é o grande desafio que temos do lado do design e do lado da impressão”, diz Henson. “Os clientes nos darão uma forma final e, em seguida, precisaremos fazer um pouco de trabalho de modelagem para descobrir como a ferramenta precisa ser, tanto do ponto de vista estrutural quanto do ponto de vista CTE.” Henson diz que a Ascent está aprendendo a se ajustar à variabilidade CTE em seus projetos, contando com tentativa e erro, dados derivados de programas de impressão anteriores e feedback do cliente para ajudá-la a refinar seus recursos de design.

Henson diz que essa combinação de custo / benefício - CTE versus velocidade e custo - significa que seus recursos LSAM devem ser implantados com cuidado, pesando os requisitos do aplicativo em relação ao prazo de entrega. “Esta é uma maneira muito boa de obter uma ferramenta em questão de semanas, ao invés de alguns meses”, diz Henson. “Mas esteja ciente das vantagens e desvantagens. Se você está esperando que ele reaja como uma ferramenta Invar, onde você vai conseguir uma peça perfeita, não vai fazer isso. Mas para muitos clientes, e especialmente muitos clientes de P&D e desenvolvimento, é uma maneira muito boa de obter uma ferramenta rápida. ”

Dito isso, pelo menos um dos moldes que a Ascent imprimiu de seu LSAM já está em uso para a produção de uma aeronave voadora, com mais segurança por vir. E a empresa imagina um dia, não muito distante, em que estourará sua capacidade de LSAM e precisará adicionar mais. A propriedade da empresa, diz Henson, vê o potencial da impressão 3D e apóia fortemente seu uso expandido.

Resina

- Por que a indústria aeroespacial adora materiais plásticos

- Vespel®:O Material Aeroespacial

- Fibra de carbono em aplicações aeroespaciais

- Kaneka Aerospace alcança certificação aeroespacial AS9100D

- Um jogador altamente especializado em um time de classe mundial

- Recursos de prototipagem aeroespacial

- Filme Sensor para Aeroespacial

- Tolerâncias de fundição de alumínio aeroespacial

- Manufatura Aditiva na Aeroespacial

- Sandvik Coromant no setor aeroespacial