Placas de fibra de carbono flexíveis permitem calçados de alto desempenho

Placas de entressola de fibra de carbono, hastes e outros componentes têm aprimorado o desempenho e reduzido o peso dos tênis esportivos de primeira linha há anos. No entanto, explica Junus Khan, fundador e presidente da Carbitex Inc. (Kennewick, Wash., EUA), mesmo com compósitos, os desenvolvedores de calçados normalmente devem se comprometer quando se trata de escolha de material para placas de entressola:a escolha é entre um material rígido o suficiente para apóie o pé durante a atividade exigida, embora possa ser inflexível e pesado, ou um material que seja leve e flexível, mas não forneça tanto suporte. Qualquer escolha, ou um material de compromisso que fica em algum lugar no meio, torna o sapato - e o usuário - inerentemente ineficiente, algo que a Carbitex diz ter sido capaz de superar por meio do desenvolvimento de sua linha de produtos de fibra de carbono flexível / materiais compostos termoplásticos.

No entanto, Khan observa, ele não se propôs originalmente a transformar a indústria de calçados. Há pouco mais de 10 anos, Khan, com formação em economia, mas que aprendeu sobre compostos de fibra de carbono trabalhando na indústria automotiva, deu uma olhada no mercado de malas e se perguntou por que os fabricantes de malas estavam tentando imitar a estética da fibra de carbono usando náilon balístico e outros tecidos, em vez de usar fibra de carbono real. Incapaz de encontrar uma empresa que fabricasse um produto de fibra de carbono macio e flexível adequado para o mercado de malas, ele decidiu tentar sua própria fabricação.

Em 2010, Khan começou a investigar vários materiais de fibra de carbono em sua garagem em seu tempo livre e, em 2011, seu primeiro material e processo foram testados no Laboratório Nacional do Noroeste do Pacífico do Departamento de Energia dos EUA. Nesse ponto, diz ele, “eu tinha um conceito viável e um melhor entendimento do espaço material”, e decidiu transformar esse conceito em uma empresa, com o objetivo de continuar o desenvolvimento e, em última instância, vender o material. A Carbitex Inc. foi fundada em fevereiro de 2012.

Da bagagem ao calçado

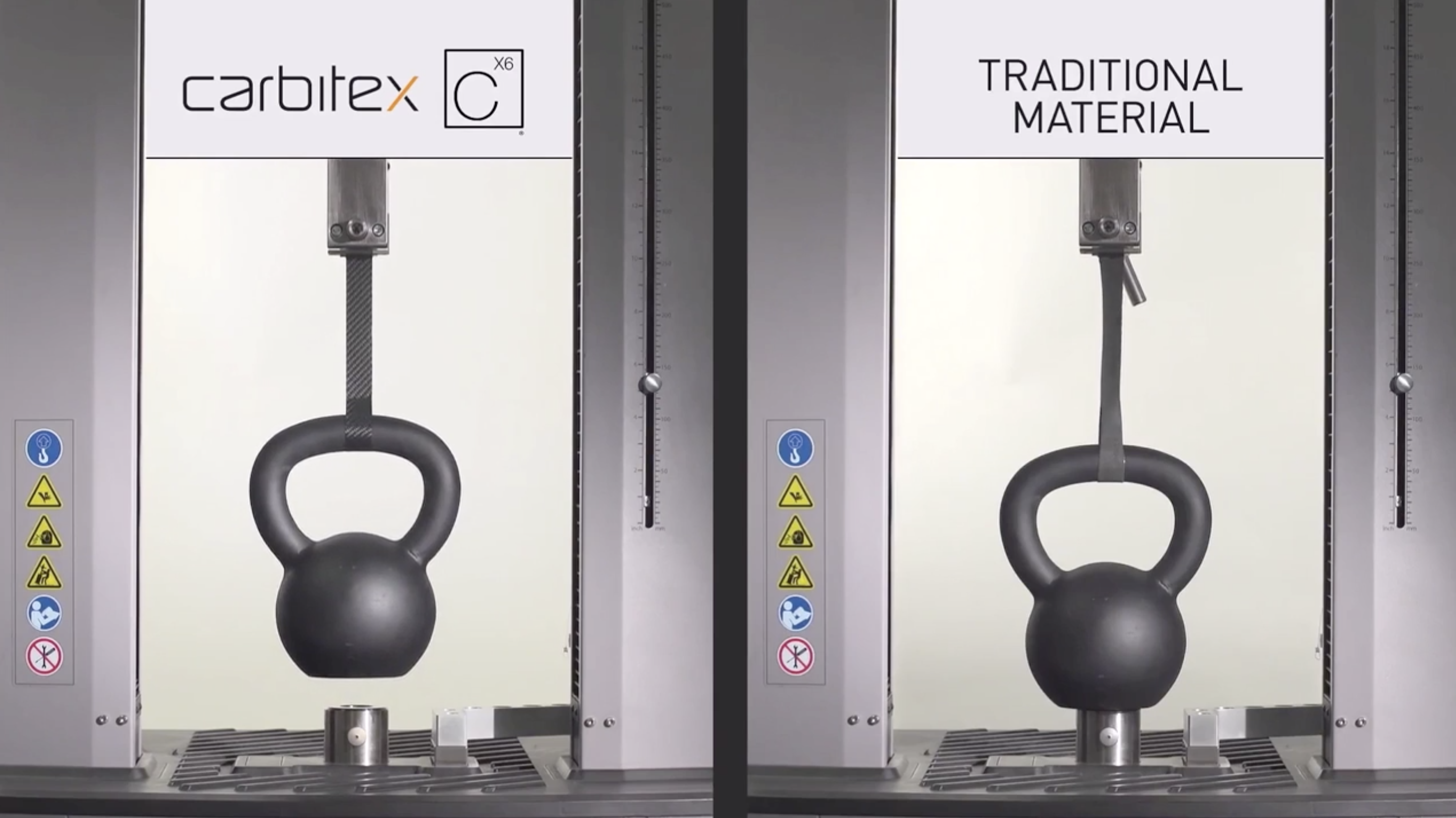

Khan explica que outras empresas desenvolveram tecidos de fibra de carbono semiflexíveis suspendendo uma única folha de tecido entre dois filmes termoplásticos. “No entanto, quando você puxa esse material sob tensão, o modo de falha são aqueles filmes que rasgam a superfície do carbono”, diz ele, o que significa que uma tendência à delaminação pode prejudicar a quantidade de flexibilidade real disponível para o laminado.

Aumentando a flexibilidade. O produto CX6 da Carbitex usa um aglutinante especialmente desenvolvido para aumentar a flexibilidade do laminado em comparação com outros materiais compostos.

Aumentando a flexibilidade. O produto CX6 da Carbitex usa um aglutinante especialmente desenvolvido para aumentar a flexibilidade do laminado em comparação com outros materiais compostos. O produto CX6 da Carbitex, sua oferta de produto original, também é uma única camada de tecido de fibra de carbono laminado entre filmes termoplásticos. Mas, diz Khan, o tecido é primeiro tratado com um aglutinante especialmente desenvolvido que, de acordo com uma patente norte-americana Carbitex registrada em 2015, dá ao tecido laminado "flexibilidade semelhante ao tecido não laminado com filmes de polímero e melhor adesão e resistência à tração". Ele acrescenta:“Quando você puxa nosso material CX6 sob tensão, o modo de falha é a quebra das fibras, não a delaminação do filme. Você está realmente conseguindo aquela força de marca registrada da fibra de carbono. ” O material também tem propriedades de elasticidade muito baixas em comparação com outros materiais compostos, que a Carbitex encontrou para uso em componentes de calçados fabricados com precisão com transferência de força aprimorada.

A Carbitex começou a vender seu primeiro produto CX6 na indústria de malas e bolsas para empresas como a Tumi (South Plainfield, N.J., EUA), como Khan havia originalmente planejado fazer. Rapidamente, no entanto, a Carbitex começou a receber consultas de uma variedade de outros setores, como eletrônicos de consumo. Embora o crescimento tenha sido empolgante, ele diz:“Ao mesmo tempo, começamos a perceber que estávamos nos distanciando muito”. Há cerca de três anos, a empresa decidiu focar em um mercado que apresentava maior potencial:o calçado.

Hoje, a Carbitex fornece suas placas de fibra de carbono para toda a indústria de calçados, onde são usadas em snowboard, ciclismo, esportes aquáticos, corrida, caminhada, produtos de moda e muito mais. Uma das aplicações de calçados mais recentes e de mais alto desempenho da empresa é uma chuteira de futebol lançada pela Adidas no outono de 2020.

AFX e DFX:Calçado de transformação

Foco em calçados. Embora espere entrar em outras indústrias em breve, até agora a Carbitex está colocando a maior parte de seu foco de desenvolvimento na indústria de calçados.

Foco em calçados. Embora espere entrar em outras indústrias em breve, até agora a Carbitex está colocando a maior parte de seu foco de desenvolvimento na indústria de calçados. Nos últimos anos, a Carbitex lançou duas novas tecnologias de compostos, chamadas AFX e DFX. De acordo com Khan, ao contrário dos “compósitos típicos”, cuja rigidez é controlada pela orientação da fibra e pelo comprimento da camada, a rigidez de uma folha de fibra de carbono Carbitex é uniforme em todo o seu comprimento. Onde outros compostos podem consistir em um tipo de sistema de resina e fibra, diz ele, os materiais do Carbitex são mais complexos, envolvendo camadas intrincadas de folhas de polímeros e camadas de tecido, para atingir as propriedades de flexibilidade desejadas. “Uma versão muito simples de nosso material AFX pode ter dois tipos diferentes de fibra de carbono imprensada entre outros dois ou três tipos diferentes de polímero”, diz ele. “É um sistema de camadas intrincado e você tem que entender como essas camadas devem se unir para as propriedades [necessárias].”

Geralmente, o processo de fabricação começa por camadas de tecidos, que podem ser tratados com ligantes ou outros tratamentos de tecido, e folhas de polímero em um painel. Uma variedade de fibras de diferentes fornecedores é usada, embora Khan diga que a maioria dos produtos da Carbitex incluem fibras da Toray Composite Materials America (Tacoma, Wash., EUA) e muitas vezes espalham tecidos de estopa da Hexcel (Stamford, Conn., EUA). Os polímeros também variam por aplicação, mas são tipicamente termoplásticos para flexibilidade e formabilidade, "embora às vezes não seja completamente termoplástico, dependendo da aplicação", acrescenta.

Esses painéis são consolidados em prensas aquecidas; uma vez removidas, as peças individuais são cortadas por jato de água e formadas. A fabricação em painéis, em vez de arranjar peças individuais, leva a uma maior produção do que os layups tradicionais, diz Khan.

Processo de fabricação

-

Primeiro, camadas específicas de tecidos, pré-impregnados e filmes de polímero são empilhados em um painel.

Em seguida, o painel é consolidado em uma prensa aquecida.

Componentes específicos são cortados dos painéis curados por jato de água.

Evitar o layup de peças individuais proporciona maior rendimento, afirma Carbitex.

A entressola de composto de fibra de carbono resultante (na foto é um componente DFX) será montada em uma aplicação final de calçados.

Anterior Próximo

Junto com o equilíbrio de rigidez e flexibilidade, porém, existe um desafio adicional para o desenvolvimento de calçados:o pé humano só pode dobrar em uma direção sem se estender demais ou quebrar, então os materiais do calçado precisam ter a versatilidade para dobrar em certas direções, mas não em outras

Curvatura propositalmente. O material AFX foi projetado para dobrar apenas em uma direção, seguindo as limitações do pé humano.

Curvatura propositalmente. O material AFX foi projetado para dobrar apenas em uma direção, seguindo as limitações do pé humano. laminado. “Normalmente em compósitos, a palavra‘ flambagem ’é atribuída à falha”, diz Khan, “mas descobrimos maneiras de permitir que a fibra se deforme, mas não se quebre.” Esta invenção, acrescenta, foi inicialmente feita por acidente, quando um colega percebeu que uma certa combinação de camadas de fibra e polímero resultou em um material que se dobrou em apenas uma direção. “Percebemos que deveria haver algum tipo de benefício nisso”, diz Khan, “então começamos a remover as camadas, para saber como isso aconteceu e então entender como poderíamos fazer de propósito”.

O produto resultante é denominado AFX, onde “AF” significa “Assimetricamente flexível”, indicando que ele se curva em uma direção, mas é completamente rígido na outra. De acordo com um pedido de patente de 2018, o produto AFX da Carbitex compreende uma camada de tecido, uma camada de prepreg e, no meio, pelo menos uma camada de polímero, que são combinadas em um conjunto que é então moldado e curado. “O arranjo em camadas tem alta resistência à flexão em uma primeira direção e baixa resistência à flexão em uma segunda direção oposta”, diz a patente.

“Nossa tecnologia permite o nível de rigidez e proteção na direção que você deseja”, acrescenta Khan. Uma bota de caminhada que incorpora uma entressola de fibra de carbono AFX, por exemplo, inclui o suporte e a rigidez necessários para proteger o pé contra dobrar para o lado errado em terrenos irregulares ou verticais, mas "quando você vai dobrar o pé para andar em terreno plano, [ a bota é] tão flexível quanto, digamos, um tênis de corrida ”, diz ele. AFX também é mais leve do que a combinação de pranchas e materiais de borracha freqüentemente usados para reforçar botas de caminhada.

O terceiro produto da Carbitex é chamado DFX, um derivado de AFX que significa "Dinamicamente Flexível", o que significa que a rigidez do material dentro do sapato muda conforme o pé se move. Com o DFX, “você pode ter [um sapato] que será super flexível em certos ângulos e, em seguida, se tornará progressiva ou exponencialmente mais rígido em ângulos mais altos”, diz Khan. “Em calçados, isso está diretamente relacionado ao desempenho.” De acordo com seu pedido de patente de 2020, o DFX consiste em pelo menos três camadas montadas e curadas em um laminado:uma camada de tecido flexível reforçada com ligante; uma camada de tecido mais rígido; e pelo menos uma camada de polímero.

Khan observa que um tênis de corrida ou presilha pode ser macio e flexível quando um atleta está entrando em uma pista ou campo e, então, uma vez que o corredor decole e o pé comece a dobrar em ângulos mais altos, o tênis se tornará mais rígido para suportar o movimento . “As empresas não precisam mais se comprometer e escolher uma rigidez específica do meio do pé - podemos identificar as diferentes funções de uma determinada atividade e projetar a rigidez em torno disso.”

“Outra maneira de ver isso é que o DFX aumenta o desempenho do pé, agindo como músculos ou ligamentos que se tornam flexíveis ou rígidos dependendo de como eles são alongados. O material AFX atua mais como uma junta, como seu cotovelo ou tornozelo - é projetado para se dobrar muito bem de uma maneira ”, acrescenta.

Flexibilidade dinâmica. Em chuteiras de futebol X Ghosted da Adidas e aplicações semelhantes, o material DFX permite flexibilidade mutável dependendo do movimento do usuário.

Flexibilidade dinâmica. Em chuteiras de futebol X Ghosted da Adidas e aplicações semelhantes, o material DFX permite flexibilidade mutável dependendo do movimento do usuário. Cada iteração de material até agora foi especialmente projetada para uma determinada faixa de desempenho e nível de integração de fabricação identificado como aplicável à indústria, com espaço para customização dentro disso, como requisitos específicos de rigidez ou durabilidade. A empresa também oferece amostras personalizadas para clientes em potencial. “Nós continuamente reunimos dados sobre nossos compostos e como eles funcionam e por quê, e construímos nossos próprios sistemas de modelagem para transformar versões diferentes conforme necessário muito rapidamente. Normalmente, dentro de um ou dois dias após o recebimento de uma consulta, podemos ter uma amostra personalizada feita e enviada para fora da porta ”, acrescenta Khan.

Além dos calçados

“No momento, nossa meta é continuar expandindo no setor de calçados e tentar capturar essa oportunidade”, diz Khan. No entanto, uma meta de longo prazo é que a empresa cresça em outros setores, como a aeroespacial e aplicações médicas.

“Uma indústria que é realmente importante para nós, tanto como um mercado onde nossos produtos teriam um verdadeiro benefício e também como aquele que tem algumas semelhanças com calçados, é o reino ortopédico e protético, e talvez até mesmo o lado robótico também, " ele diz. A flexibilidade dinâmica em membros protéticos, acrescenta, é atualmente obtida por meio de sistemas eletrônicos pesados e caros e atuadores hidráulicos. Khan prevê o uso dos produtos Carbitex em aplicações como joelheiras ou cintas dorsais, onde o material pode ser projetado para evitar certos movimentos ou hiperextensões, enquanto permite outros movimentos. Ele acrescenta:"Com uma cinta, você normalmente imobiliza parte do corpo de alguém por causa de apenas um movimento que seria muito ruim para isso. A chave seria fazer uma cinta que limite essa direção de movimento, mas permite que a pessoa seja capaz de se mover em outras direções. ” Alinhada a esse objetivo, a Carbitex iniciou recentemente o desenvolvimento de um aplicativo com uma empresa que fabrica aparelhos para crianças. Os materiais da empresa também foram usados, afirma a Carbitex, para desenvolver uma almofada de fibra de carbono para uma manga de compressão projetada para caminhantes e uma cinta de pescoço que se conecta ao capacete de um jogador de futebol e ombreiras para evitar que o pescoço estale para trás durante o jogo.

Na busca por outras aplicações, a Carbitex espera usar seus produtos para eliminar compromissos materiais em outras indústrias, como sempre aspira fazer no setor de calçados. Khan acrescenta:“Parece mais legal dizer que você está se empenhando por produtos que o tornam mais rápido, melhor e mais forte, e estamos fazendo isso - mas, no final das contas, estamos sempre buscando eficiência”.

Resina

- Fibra de carbono

- 3 Benefícios de um relógio de fibra de carbono

- Material de fibra de carbono na indústria aeroespacial:O que saber

- O que é fibra de carbono unidirecional?

- O papel do material compósito na indústria automotiva

- Por que a fibra de carbono é um ótimo material de manufatura para joias

- O que é fibra de carbono?

- Plástico Reforçado com Fibra de Carbono (CFRP)

- Benefícios dos calçados de fibra de carbono

- Reciclagem de compósitos - chega de desculpas