Vergalhão composto para infraestrutura futura

Em todo o mundo, as estruturas de concreto estão sob ataque como nunca antes. Não apenas o tráfego aumentou em estradas, pontes e viadutos, mas a mudança climática aumentou eventos climáticos extremos, incluindo tempestades violentas e chuvas torrenciais que resultam em inundações repentinas e outros eventos destrutivos. Sob tal tensão, o concreto pode rachar. Isso permite a rápida deterioração em ambientes agressivos por meio da exposição a elementos como a água salgada, que é corrosiva para o vergalhão de aço.

“As rachaduras criam caminhos para que os agentes dos ambientes agressivos atinjam o aço de reforço e / ou protensão e iniciem o processo de oxidação corrosiva”, explica o site de inovação de estruturas do Departamento de Transporte da Flórida (FDOT, Tallahassee, Flórida, EUA). “Uma abordagem inovadora para combater este grande problema é substituir a barra de aço tradicional e o reforço do cordão por polímero reforçado com fibra (FRP).” A FDOT tem sido líder no uso e teste de vergalhões de FRP, bem como no desenvolvimento de padrões de projeto e uso, como aqueles emitidos pelo American Concrete Institute (ACI, Farmington Hills, Michigan, EUA). Embora o vergalhão composto seja feito principalmente com fibra de vidro (GFRP ou GRP), os produtos também foram desenvolvidos usando basalto (BFRP) ou fibra de carbono (CFRP).

“Com uma longa e cara história de corrosão em todo o mundo, o aço não é mais visto como uma opção econômica em ambientes agressivos”, disse Nick Crofts, CEO da fabricante de vergalhões GFRP Mateenbar (Dubai, Emirados Árabes Unidos e Concord, NC, EUA), líder fornecedor para o maior projeto de vergalhão GFRP do mundo. Este projeto é o canal de mitigação de enchentes de 23 quilômetros de extensão e 80 metros de largura em Jizan, na Arábia Saudita. Embora o vergalhão GFRP exista por 30-40 anos, diz Crofts, projetos importantes como o Jizan Flood Channel agora estão impulsionando-o para a infraestrutura principal. Esse crescimento já justifica as novas fábricas de Mateenbar na Arábia Saudita e nos EUA.

Pioneira na tecnologia de vergalhão GFRP

O vergalhão Mateenbar GFRP foi desenvolvido pela Pultron Composites (Gisborne, Nova Zelândia), uma pioneira e especialista em tecnologia de pultrusão e inovação de produtos. Mateenbar aborda os desafios exclusivos do mercado de vergalhão, que não só exige alto volume e preços baixos, mas também requer que o produto seja especificado por arquitetos e / ou engenheiros de projeto. Assim, a primeira fábrica de Mateenbar em 2008 foi construída perto de clientes em potencial e empresas de engenharia de projeto em Dubai, Emirados Árabes Unidos, uma região conhecida por grandes projetos de infraestrutura e uso pioneiro de compósitos na construção. Pultron continua sendo um parceiro estratégico para Mateenbar e um fornecedor chave de tecnologia sob medida e desenvolvimento de produtos.

Etapas de fabricação

A fábrica da Mattenbar usa a tecnologia avançada da Pultron para produzir vergalhão pultrudado muito consistente com alto rendimento, sem emissões de compostos orgânicos voláteis (VOC). “Nós injetamos resina e curamos por dentro a matriz de pultrusão de aço projetada ”, diz Crofts.

“Este vergalhão é um produto de engenharia com desempenho dimensional melhor que ± 1%”, acrescenta. “Não há desculpa para ver resina no chão ou poeira no ar. A fibra usada é vidro ECR resistente à corrosão da Owens Corning (Toledo, Ohio, EUA) e a resina é nossa própria variante de um éster de vinil epóxi com osso posterior. Maximiza a tenacidade, resistência e durabilidade e é muito superior a um backbone de poliéster com terminações de epóxi. ”

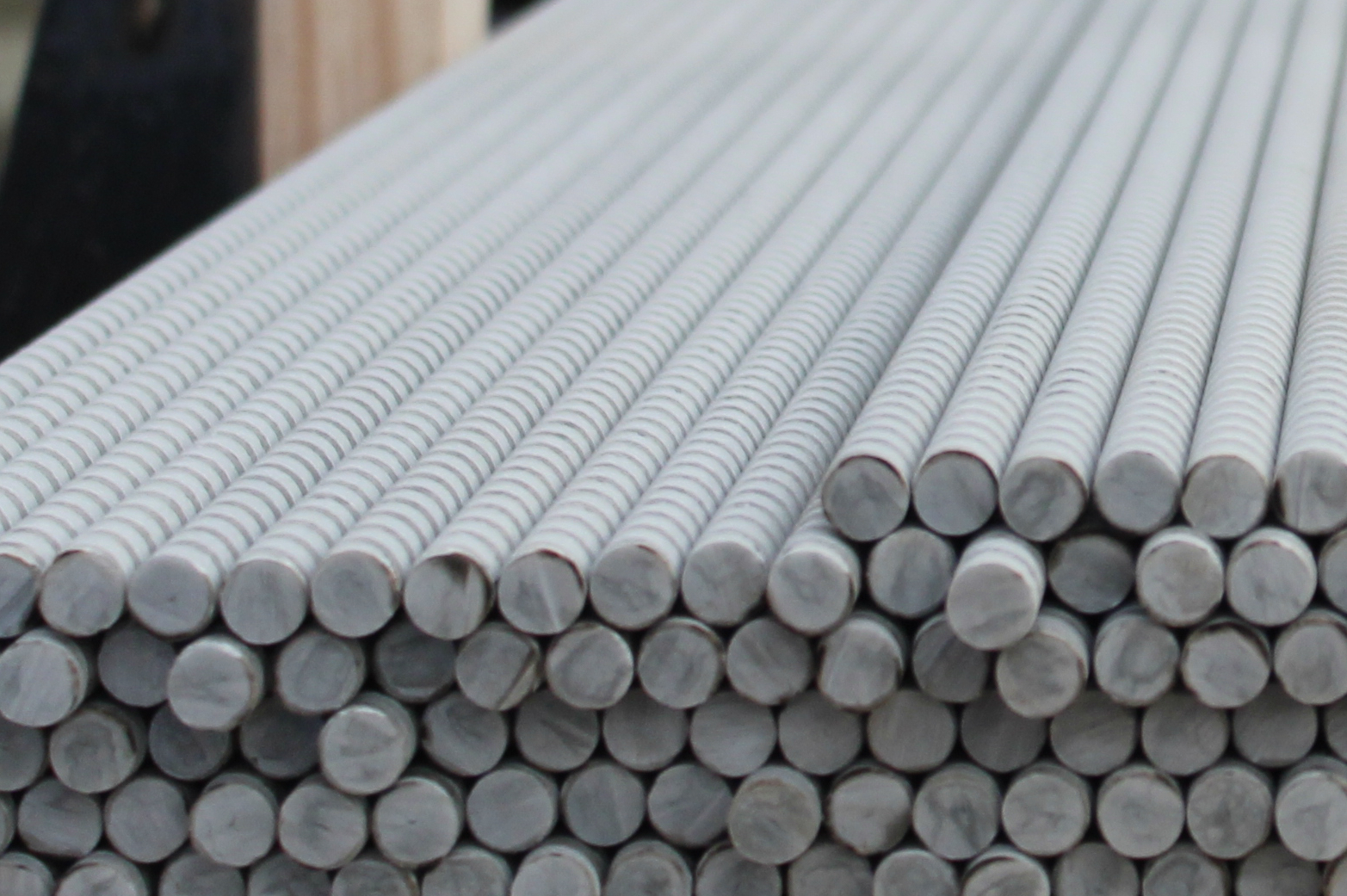

As hastes redondas pultrudadas são então usinadas para criar um perfil em espiral que permite a adesão de suporte de carga dentro do concreto. “Essa também é uma operação fechada”, aponta Crofts, “usando cabines de usinagem equipadas com sistemas de filtragem de ar Donaldson (Bloomington, Minn., EUA). Em seguida, aplicamos um filme de resina na parte externa para melhorar o manuseio. ” O vergalhão de Mateenbar é produzido em comprimentos de até 80 pés, cortados no comprimento necessário. “É comum ver comprimentos de 12 metros para a maioria dos projetos de infraestrutura e construção”, diz Crofts.

“Nosso vergalhão reto médio tem 0,75 polegadas de diâmetro, com um módulo de tração de 8.700 ksi (60 GPa) feito de fibra de vidro de 11.600 ksi (80-GPa); assim, o conteúdo de fibra é muito alto - mais de 80% em peso. Não há como dobrar isso, então nosso vergalhão GFRP dobrado é feito usando um processo e resina diferentes, com tecnologia proprietária. ”

Maior projeto de vergalhão GFRP do mundo

Jizan (também chamado de Jazan) é a capital da região de Jizan, que fica no canto sudoeste da Arábia Saudita, ao norte da fronteira com o Iêmen. Inundações desastrosas ocorrem durante fortes chuvas periódicas devido ao escoamento das montanhas próximas. O canal de drenagem de águas pluviais de concreto armado de 23 quilômetros de comprimento foi construído para proteger uma grande zona industrial que inclui uma refinaria de petróleo para a Saudi Aramco (Dhahran, Arábia Saudita).

Até a pandemia COVID-19, a Saudi Aramco era a maior empresa do mundo em termos de receita. Ela lida com todos os negócios de petróleo e produtos derivados do Reino e também responde por 10% de toda a construção na Arábia Saudita. “A Saudi Aramco percebeu que uma grande porcentagem de seu orçamento anual era gasta na substituição de estruturas de concreto”, diz Crofts. “A alta salinidade na areia da região e o alto delta na temperatura do dia à noite causam rachaduras mais rápidas no concreto. A Saudi Aramco começou a procurar tecnologias alternativas e, como membros da ACI, eles tiraram sua estratégia dos padrões de vergalhão de FRP desenvolvidos, adaptando-os e refinando-os ainda mais como os padrões da Saudi Aramco. A empresa então determinou o uso de vergalhão GFRP em certos ambientes de alta corrosão. ”

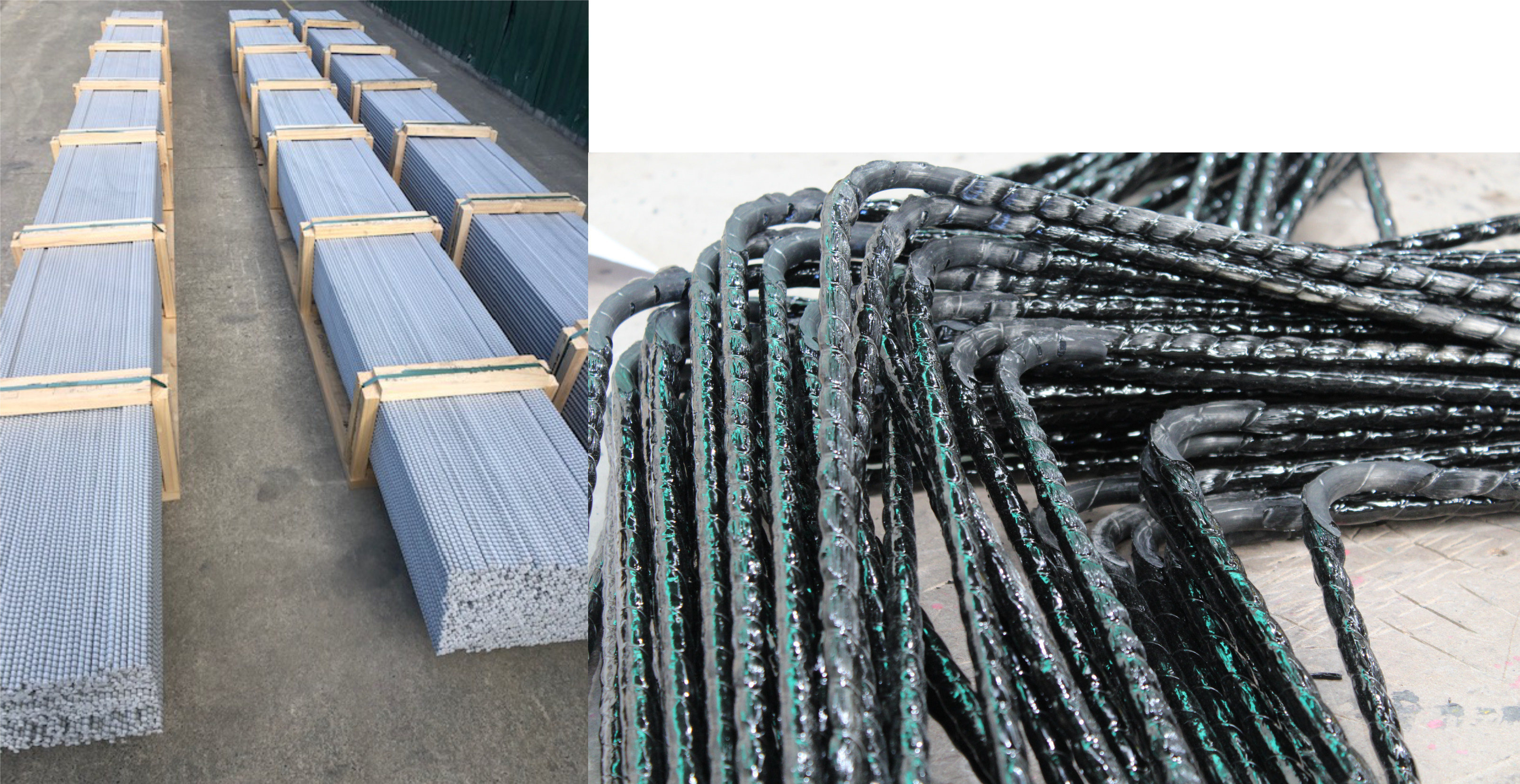

A Saudi Aramco pediu propostas para o projeto do canal de inundação de Jizan e, em seguida, selecionou três fornecedores de vergalhão GFRP. Mateenbar ficou com 50% do contrato. “Esperamos vários meses enquanto o projeto se engrenava”, relembra Crofts, “e então, de repente, todos os materiais foram necessários imediatamente. A fábrica de Dubai ficou totalmente estagnada no espaço de uma semana e produziu quase 6.000 quilômetros de vergalhão GFRP em sete meses ”.

Depois de entregue, o vergalhão foi instalado pela empreiteira do projeto, Al Yamama Group (Dammam, Arábia Saudita). “Achamos que precisaríamos fornecer muita assistência durante a instalação, mas não foi necessário”, diz Crofts. “Eles descobriram que é muito mais rápido instalar do que vergalhões de aço.” Com um peso de 25% do vergalhão de aço, o vergalhão GRFP permite o manuseio de comprimentos maiores com menos pessoas e é mais fácil de mover e posicionar. “Também são necessários menos tubos de posicionamento”, acrescenta. “Essas seções redondas de tubo são usadas para apoiar o vergalhão na posição de altura certa dentro do concreto.”

Depois que o vergalhão é colocado, amarrado com fios de aço inoxidável e inspecionado, ele está pronto para o concreto ser despejado no topo. A equipe de instalação de vergalhões se moveu tão rapidamente, observa Crofts, eles estavam na verdade um quilômetro abaixo no canal de 40 a 80 metros de largura antes de perceberem que as operações de lançamento de concreto não conseguiam acompanhar. “Então, eles pararam e deixaram o concreto alcançar”, acrescenta. “Isso é importante porque, se vierem fortes chuvas, a enchente enche o canal de areia. Isso aconteceu algumas vezes, causando atrasos, mas também destacando a importância desse canal de drenagem. ”

Depois de despejar o concreto em cima do vergalhão, a equipe de instalação prensa e comprime para remover as bolhas de ar e depois cura nos dias e semanas seguintes. “Não há diferença entre o GFRP e o vergalhão de aço para essas etapas”, diz Crofts. “Terminamos o fornecimento de vergalhão em janeiro de 2020 e o canal acaba de ser concluído.”

Design, custo e futuro do GFRP

Crofts aponta que o vergalhão GFRP não é um substituto direto para o aço. “O vergalhão GFRP tem propriedades diferentes das do vergalhão de aço. Essas diferenças devem ser acomodadas no design. Portanto, enquanto o concreto reforçado com aço normalmente seria projetado para ACI 318, isso não seria adequado para vergalhões GFRP, que se baseia no guia de design do ACI 440. Como exemplo, o vergalhão GFRP tem uma resistência à tração mais alta do que o aço, mas um módulo de tração mais baixo. Também é elástico ao ponto de falha. ” Crofts observa que, em um projeto de aço, a quantidade de vergalhão normalmente seria determinada pela resistência à tração. No entanto, para GFRP, o módulo é normalmente o fator que determina a quantidade de vergalhão necessária. Atender a esse requisito normalmente resulta em uma estrutura que excederá os requisitos de resistência finais. Ele também garante um modo de falha desejável na estrutura reforçada com vergalhões GFRP.

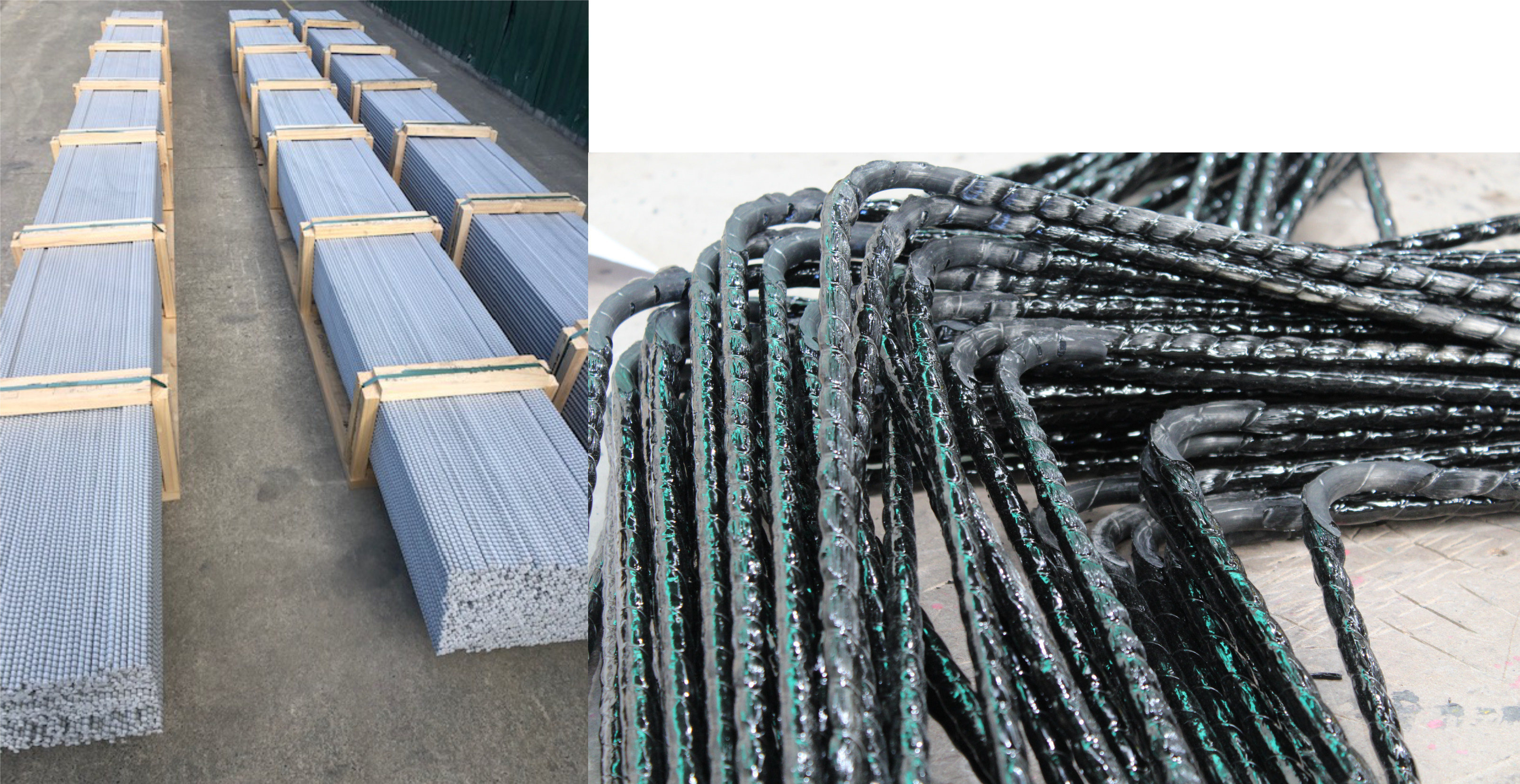

Outra consideração é a produção de curvas e formas. A Crofts observa que a proporção de vergalhões dobrados e retos em projetos é, em média, cerca de 30%. Com vergalhões de aço, essa fabricação geralmente é concluída no local. “As barras dobradas Mateenbar são produzidas em nossa fábrica com ambiente controlado e entregues diretamente no local, sem etapas intermediárias de fabricação”, explica ele. “Isso pode ser um desafio do ponto de vista do abastecimento, pois as necessidades mudam de uma semana para a outra. Descobrimos que flexibilidade e ter uma fábrica localizada na mesma região são muito importantes. ”

“O custo do vergalhão GFRP é 3-4 vezes maior do que o do aço, se calculado em dólares por libra,” diz Crofts, “porque nosso produto tem um quarto da densidade. A medida apropriada é em dólares por pé porque o vergalhão é realmente especificado e comprado como uma fração do volume de concreto. Quando você mede seu custo por volume, o vergalhão GFRP é competitivo em termos de custo com o aço. ”

“Jizan foi o primeiro megaprojeto a não permitir o aço”, diz Crofts. “Eles tinham uma equipe para projetar as estruturas necessárias com uma vida útil de mais de 100 anos. Vários produtores de vergalhão GFRP estão procurando se instalar na Arábia Saudita agora, conforme a demanda cresce ”. Mateenbar também está construindo uma nova fábrica lá, bem como uma em Concord, N.C., EUA, para atender a América do Norte, que é o segundo maior mercado depois do Oriente Médio. Ambas as novas fábricas são modernas, com 100.000 metros quadrados, usando a avançada tecnologia de pultrusão da Pultron. Para ambos, o equipamento foi entregue em outubro de 2020 e a produção está prevista para começar no início de 2021.

Conforme a demanda por vergalhão GFRP aumenta no Oriente Médio, o mercado na América do Norte continua amadurecendo. “Atualmente, as maiores aplicações de vergalhão GFRP na América do Norte são paredões e pontes ao longo da costa ou onde as estradas são muito salgadas”, diz Croft. “No entanto, os DOTs e os proprietários de ativos estão agora procurando melhorar o custo ao longo da vida útil das estruturas [ CW concorda, veja “O papel crescente dos compósitos na infraestrutura”], que inclui a redução da necessidade de manutenção e construção de infraestrutura que seja duradoura e sustentável. Engenheiros consultores e usuários finais estão vendo o valor da tecnologia de vergalhão GFRP e os produtores de vergalhão GFRP estão cooperando com os padrões de qualidade e desempenho. Existem também usuários importantes, como FDOT, que estão promovendo a tecnologia e auxiliando outros DOTs, o que ajudou a espalhar o conhecimento. ”

Crofts observa que a FDOT recentemente organizou um webinar sobre projeto de concreto armado com GFRP com 200 participantes. Em outro webinar, o Dr. Antonio Nanni, um dos principais pesquisadores da Universidade de Miami (Miami, Flórida, EUA) trabalhando com o FDOT afirmou:“O vergalhão FRP está pronto para o horário nobre”. Isso foi comprovado, diz Crofts. “O trabalho agora é para mais empresas especificá-lo e contratados para usá-lo.”

Strohm fornece à Austrália carretéis de jumper de composto termoplástico

Placas de fibra de carbono flexíveis permitem calçados de alto desempenho

Resina

- Preparando-se para um futuro autônomo

- Para transações futuras, em blockchain nós confiamos

- UAMMI, Objetos impossíveis constroem peças compostas para a Força Aérea dos EUA

- Objetos impossíveis são parceiros da BASF para impressão 3D composta

- INEOS Styrolution para construir local de produção para compósito termoplástico StyLight

- Techsil lança adesivo epóxi transparente para substratos compostos

- SABIC lança painel composto para construção

- Rhodes Interform fabrica prensa composta para AMRC

- A primeira seção composta da fuselagem para o primeiro jato comercial composto

- O futuro da entrega sem contato