Fibra de carbono em vasos de pressão para hidrogênio

Hidrogênio como um CO 2 A alternativa gratuita aos combustíveis fósseis está no horizonte há décadas, e o crescimento de vasos de pressão de plástico reforçado com fibra de carbono (CFRP) para armazenamento de hidrogênio está definitivamente em alta. Mas em 2020, o hidrogênio tornou-se um mandato, identificado pela Comissão Europeia (CE) como uma das principais prioridades para alcançar o Acordo Verde Europeu para uma economia sustentável e neutra para o clima da UE até 2050. Os principais eventos para o hidrogênio na aviação incluem:

- Maio de 2020 - Clean Sky 2 e a Empresa Comum de Células de Combustível e Hidrogênio (FCH JU) publicaram "Aviação movida a hidrogênio", detalhando como aeronaves movidas a hidrogênio de curto alcance (85-165 passageiros) poderiam entrar em serviço (EIS) até 2030- 2035.

- junho de 2020 - O programa de alívio à pandemia de US $ 17 bilhões da França está vinculado às metas do relatório “Aviação movida a hidrogênio”; A Air France afirma que cortará CO 2 emissões pela metade para voos domésticos até 2024.

- julho de 2020 - A CE publica “Uma estratégia de hidrogênio para uma Europa neutra para o clima”, solicitando um investimento de € 65 bilhões para transporte de hidrogênio, distribuição, armazenamento e estações de reabastecimento, listando políticas de apoio e mecanismos de financiamento, incluindo a Parceria de Hidrogênio Limpo e Fundo de Inovação ETS (€ 10 bilhões durante 2020-2030).

- julho de 2020 - O CEO da Airbus, Guillaume Faury, em entrevista à Aviation Week o editor Graham Warwick, se compromete com a primeira aeronave descarbonizada EIS até 2035; ele prevê o lançamento do programa até 2027-28 e a maturação das tecnologias necessárias até 2025.

- julho de 2020 - ZeroAvia (Hollister, Califórnia, EUA) conclui o voo de teste do Piper de seis lugares e monomotor aeronave modificada para usar hidrogênio comprimido (H 2 ) gás e revela testes de voo baseados nos EUA para um duplo turboélice modificado de forma semelhante, Dornier de 19 assentos Faça 228 de acordo com seu roteiro para certificar um H 2 de 20 lugares com motorização de aeronaves com alcance de 500 milhas até 2023.

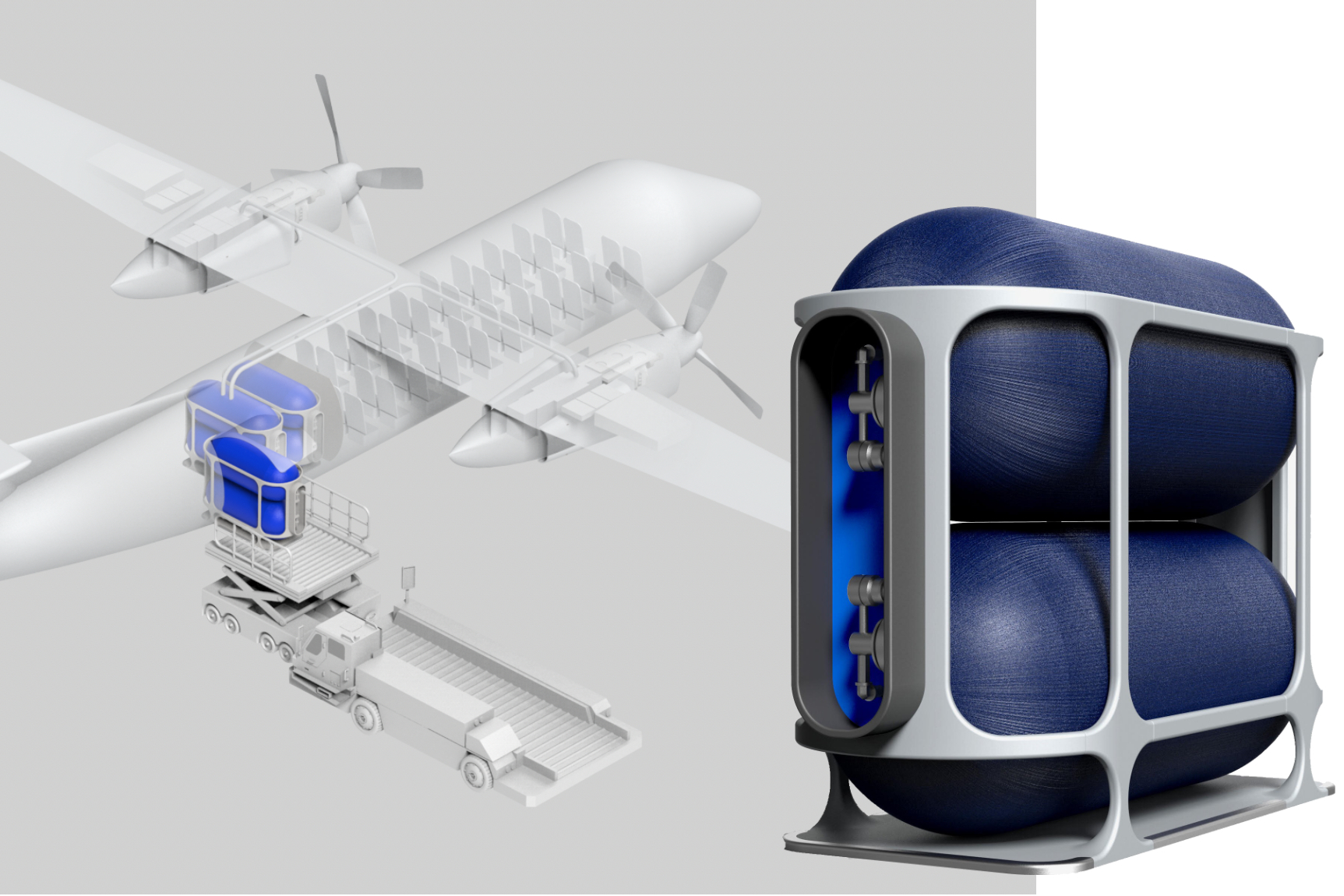

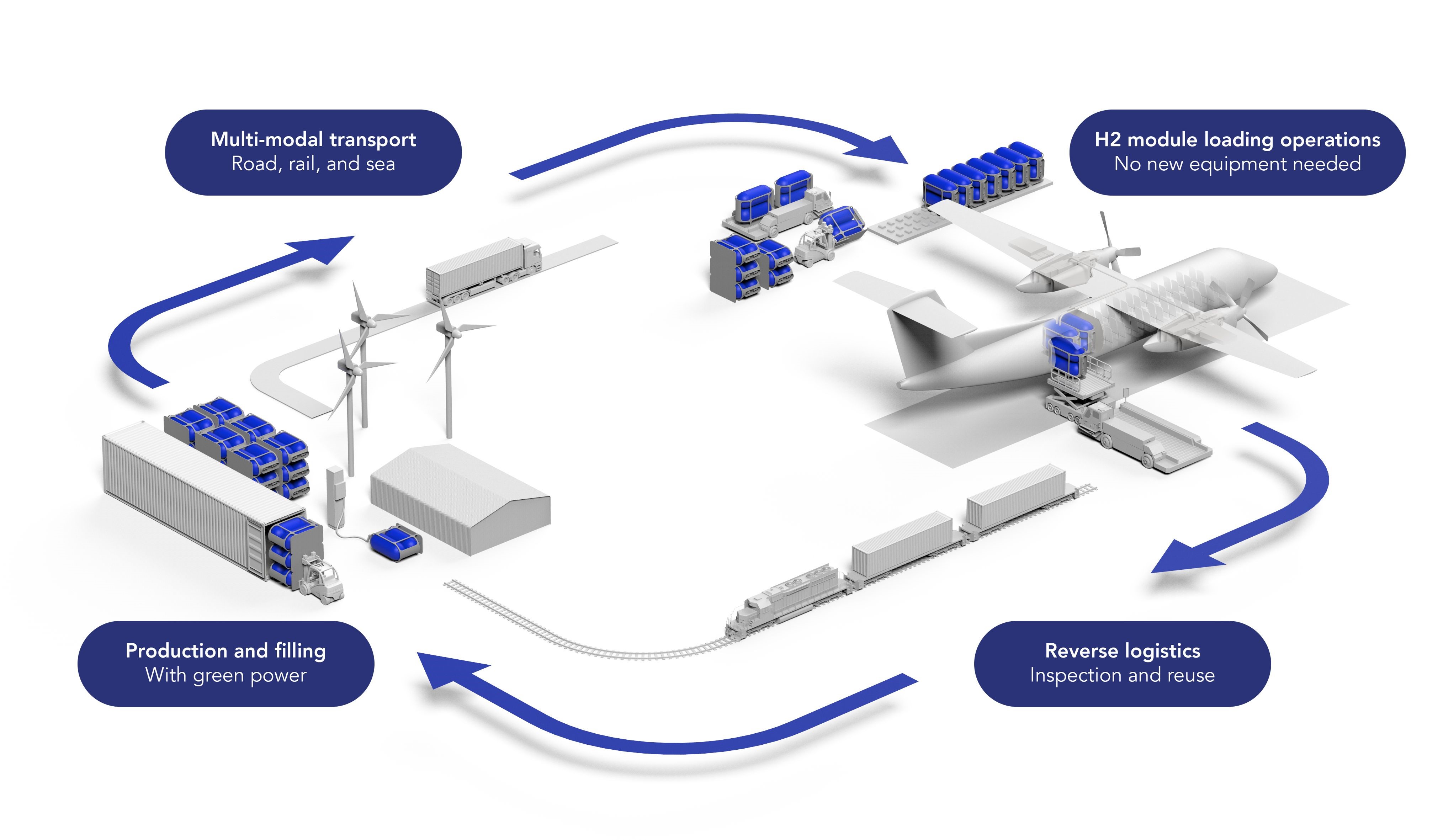

- agosto de 2020 - Universal Hydrogen (Los Angeles, Califórnia, EUA) anuncia módulos de tanque duplo para uma aeronave de 50 lugares (veja a foto), além de logística de reabastecimento e infraestrutura para companhias aéreas / operadoras regionais que estarão comerciais em 2024.

A viabilidade do hidrogênio como fonte de combustível - independentemente da indústria - depende do rápido desenvolvimento de uma variedade de tecnologias de transporte, entrega e armazenamento que são jovens, mas em rápida evolução. Comercializar essas tecnologias não será simples, mas elas estão sendo abordadas. Abaixo está um resumo de alguns trabalhos que estão sendo feitos.

Hidrogênio universal

Co-fundada em 2020 por Paul Eremenko, ex-CTO da Airbus SE (Leiden, Holanda) e United Technologies Corp. (Farmington, Connecticut, EUA), a meta da Universal Hydrogen é ajudar na transição para a aviação movida a hidrogênio, fornecendo um hidrogênio infraestrutura de abastecimento. Um componente chave é o seu módulo de combustível composto por gêmeos H 2 tanques de armazenamento em uma estrutura de polímero reforçado com fibra de carbono (CFRP). “Forneceremos os módulos para o local conforme necessário, portanto, não há necessidade de infraestrutura de armazenamento de hidrogênio”, explica Universal Hydrogen CTO J.P. Clarke. “Os módulos são simplesmente carregados no avião como uma bateria ou suprimentos de cozinha.”

Crédito da foto:Hidrogênio universal

Os módulos foram desenvolvidos primeiro para o Dash de 50 lugares 8 e ATR aeronaves regionais turboélice. Esses módulos apresentarão tanques de 7 pés de comprimento por 3 pés de diâmetro, usando fibra de carbono para conter H 2 gás a 850 bar atingindo uma densidade de 50 kg / m 3 , ou tanques de metal isolados para conter H 2 líquido (LH 2 ) em pressão e temperatura padrão atingindo 71 kg / m 3 densidade. Embora o LH 2 tanques oferecem maior eficiência volumétrica, os tanques isolados, mas não resfriados devem ser usados dentro de 42 horas porque LH 2 vaporiza se não for mantido a -253 ° C. “Os dois tipos de tanques ficarão dentro de uma estrutura composta leve e estruturalmente otimizada que também oferece resistência ao impacto e algumas capacidades de suporte de carga”, disse Clarke.

O H 2 os tanques de gás incluirão um forro de polímero impermeável envolto em camadas de trança de fibra de carbono seca e uma camada externa protetora de fibra de aramida de Kevlar. “Não há necessidade de resina”, explica Clarke. “O forro trata da permeabilidade, enquanto o carbono trata do arco e das cargas axiais e a camada externa mais a estrutura evita danos; assim, o peso e a espessura são reduzidos. Este tanque integrado e design de estrutura, quando combinado com o mapeamento de funções para cada uma das camadas do tanque, nos permitiu obter algumas melhorias significativas na fração de massa. ”

A fração de massa é calculada dividindo a massa da massa de hidrogênio armazenada pela massa de todo o módulo, portanto, quanto maior a fração de massa, melhor. “Fizemos um estudo comercial muito extenso olhando para a fração de massa e a eficiência volumétrica no contexto do Dash 8 e ATR aeronaves ”, observa Clarke. “Então, você está analisando o volume e o peso do combustível em relação ao que pode caber nessas aeronaves, alcance alcançável e peso máximo de decolagem, distribuição de peso, etc. Com H 2 gás a 850 bar, podemos voar cerca de 400 milhas náuticas com uma reserva de 45 minutos e cerca de 550 milhas náuticas com o LH 2 tanques. No entanto, o comprimento médio do estágio para uma missão turboélice é de cerca de 300 milhas náuticas, então o vasto a maioria desses voos pode ser feita com um H 2 gasoso sistema usando tanques CFRP. ”

A Universal Hydrogen fará parceria com um fabricante de tanques compostos? “Nossa estratégia é formar parcerias onde fizer sentido e nos ater ao nosso negócio principal”, afirma Clarke. Ele reitera o foco da Universal Hydrogen:“Queremos ser o fornecedor do combustível e da infraestrutura. Forneceremos os módulos e os levaremos aonde são necessários para que nossos parceiros possam se concentrar no restante do projeto e operação da aeronave. Nosso objetivo é ser um facilitador da aviação movida a hidrogênio. ”

SpaceTech4Sea

Assim como a aviação, o transporte marítimo também está sujeito a regulamentações destinadas a reduzir CO 2 e outras emissões de gases de efeito estufa (GEE). A partir de janeiro de 2018, os navios com mais de 5.000 toneladas brutas que carregam ou descarregam cargas ou passageiros em portos do Espaço Econômico Europeu (EEE) devem monitorar e relatar seu CO 2 emissões. Ainda mais, como parte de sua convenção MARPOL para reduzir a poluição de navios, a Organização Marítima Internacional (IMO) determinou a partir de janeiro de 2020 que o enxofre no óleo combustível deve ser reduzido de 3,50% m / m (massa por massa) para 0,50%. A IMO também se comprometeu com uma estratégia inicial de GEE para buscar uma redução de 50% até 2050 em comparação com os níveis de 2008.

“A melhor possibilidade de estar em conformidade é inicialmente mudar para o gás natural liquefeito (GNL),” diz o Dr. Panayotis Zacharioudakis, diretor-gerente da Ocean Finance (Atenas, Grécia), uma empresa de consultoria que promove a sustentabilidade marítima e coordenadora dos projetos da CE SuperGreen e SpaceTech4Sea. A SuperGreen criará um sistema de transporte sustentável e verde na Grécia, incluindo embarcações elétricas e dois catamarãs híbridos LNG / elétricos que irão conectar o porto de Pireu a outros portos da rede do Mediterrâneo oriental. “Para este projeto, estamos construindo uma balsa de alta velocidade em CFRP”, explica Zacharioudakis. “Se usássemos um tanque de GNL de metal de última geração, ele pesaria sete toneladas métricas, o que equivale a um pouco mais de 70 passageiros [100 quilos por pessoa com bagagem]. Portanto, teríamos que diminuir a capacidade de passageiros em 70 ”.

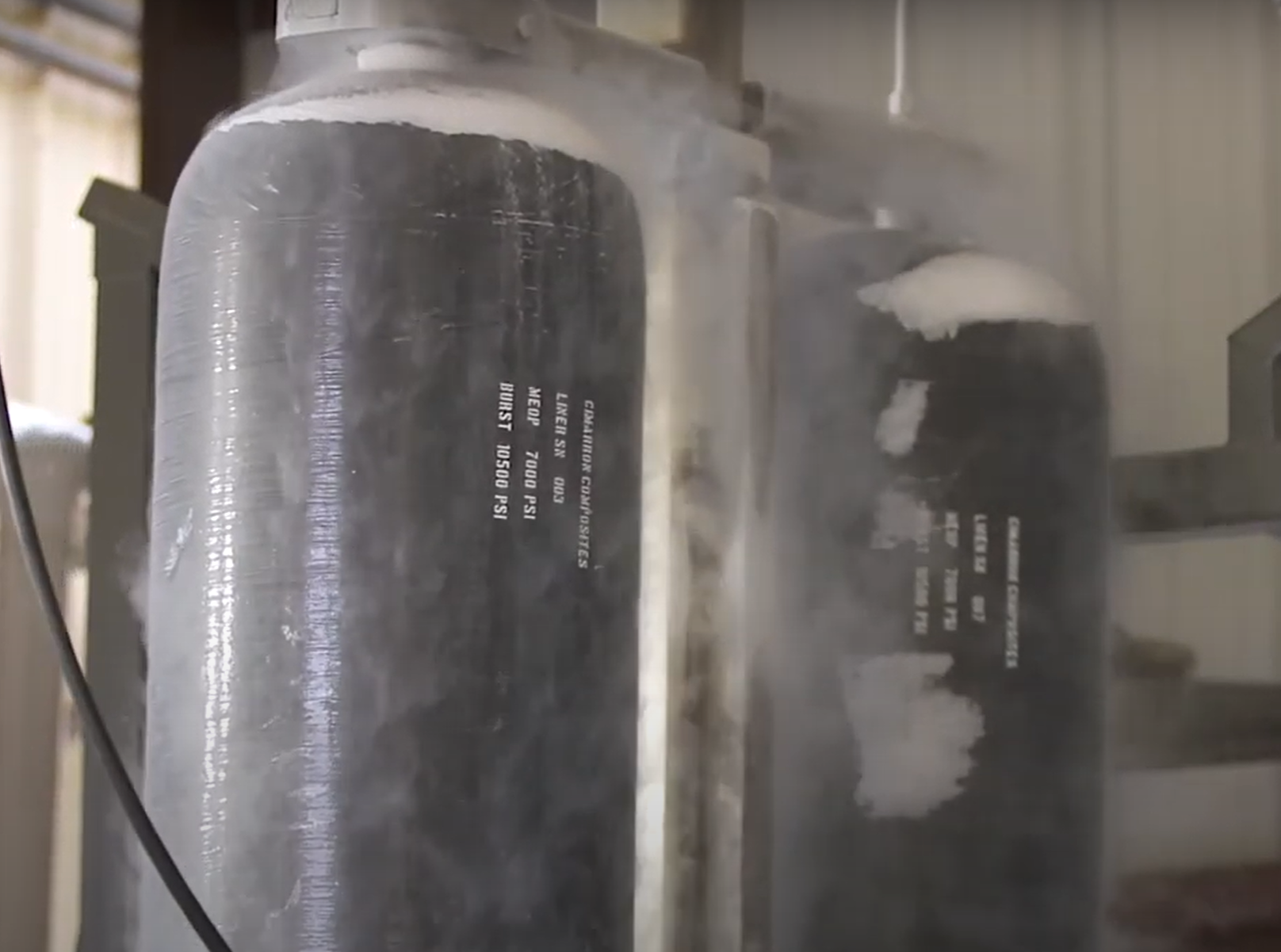

Por que o peso extra? “Comparado ao diesel, o GNL deve ser armazenado a uma temperatura criogênica de -163 ° C e os tanques de metal devem usar materiais, construção, isolamento e sistemas operacionais que atendam aos requisitos da IMO para combustíveis gasosos ou código IGF”, diz Zacharioudakis. Para a Ocean Finance, o peso extra não era aceitável, então ela começou a pesquisar possíveis soluções e encontrou um relatório sobre os criotanques Cimarron Composites (Huntsville, Ala., EUA) desenvolvidos com a NASA.

“Foi quando começamos o projeto SpaceTech4Sea da EASME (Agência Europeia para as PMEs)”, diz Zacharioudakis. “A ideia é modificar a tecnologia aeroespacial para aplicações marítimas.” O terceiro parceiro do projeto é a sociedade classificadora American Bureau of Shipping (ABS, Houston, Tex., EUA), que vai validar e qualificar a tecnologia. Em setembro de 2019, a ABS concedeu a aprovação de princípio (AIP) para o projeto conceitual da Cimarron de um tanque de GNL composto ultraleve e crio-capaz. Desde então, ela construiu e testou tanques em escala reduzida e em escala real para certificação. “Eles acabaram de terminar o último teste”, diz Zacharioudakis. “Em pouco mais de dois meses, teremos uma certificação completa para tanques compostos de GNL para o mercado marítimo. Este tanque proporcionará economia de peso de mais de 85% em comparação com um tanque de metal convencional. ”

Embora a maioria das especificações do tanque sejam proprietárias, o fundador e presidente da Cimarron Composites, Tom DeLay, diz que ele é feito com fibra de carbono e uma resina termofixa avançada usando um pouco de infusão de resina e enrolamento de filamento úmido. “Testamos tanques de 25 polegadas e 40 polegadas de diâmetro e estamos conversando com o construtor de balsas CFRP para SuperGreen sobre tanques com capacidade de cinco metros cúbicos [5.000 litros], que poderiam ser alcançados com um tanque de 2 metros de diâmetro e 2,5 metros de comprimento. ” A Ocean Finance vê um mercado para mais de mil desses tanques e trabalhará com a Cimarron para estabelecer a produção automatizada, possivelmente na Grécia.

E quanto ao hidrogênio? “Mesmo enquanto concluímos esses projetos de GNL, começamos a olhar para o hidrogênio”, observa Zacharioudakis. “Há muito interesse, atividade e agora financiamento disponível na Europa. Um problema, no entanto, é que os regulamentos marítimos especificam que os tanques devem fornecer um tempo de espera de até 15 dias para o GNL. Será o mesmo para LH 2 . ” DeLay admite que o desenvolvimento de um tanque com capacidade criogênica para LH 2 (-253ºC, veja acima) é muito mais difícil do que desenvolver um tanque crio-capaz para LNG (-196ºC); um dos desafios é encontrar materiais que resistam à fragilização e rachaduras. Ele está trabalhando agora com a Ocean Finance para ajudar a concluir um estudo comercial, analisando os fatores técnicos e econômicos do uso de H 2 líquido versus gasoso para embarcações marítimas.

Tanques de Netuno para H 2 gás

Notavelmente, a Cimarron Composites já desenvolveu um tanque CFRP Tipo IV para armazenamento de alta pressão de hidrogênio e outros gases. “Nosso tanque Júpiter original foi desenvolvido para o transporte da maioria dos gases industriais, incluindo hidrogênio, a uma pressão de 4.350 psi [300 bar]”, diz DeLay. “O hidrogênio, no entanto, é transportado de forma mais eficaz em pressões mais altas, razão pela qual desenvolvemos o tanque Netuno de 7.500 psi [517 bar].”

Os tanques Júpiter e Neptuno passaram nos inúmeros testes de acordo com os requisitos da UN ISO 11515 e estão disponíveis em uma variedade de diâmetros e comprimentos de até 26 pés. “Esses tanques foram desenvolvidos para embarque em módulos padrão por caminhão, trem ou navio”, observa Delay. “Descobrimos que um diâmetro de 30 polegadas tem uma eficiência de empacotamento ideal, permitindo-nos transportar mais hidrogênio do que cilindros de diâmetro maior. Com um comprimento de 19 pés, podemos acomodar nove tanques em um contêiner padrão de 20 pés. Com 67 kg de gás hidrogênio por tanque, podemos mover 600 kg em um contêiner de 20 pés e 1.200 kg em um contêiner padrão de 40 pés. ”

“Compramos fibra de carbono de todos os principais fornecedores, incluindo Toray [Tóquio, Japão], Mitsubishi Rayon [Tóquio], Teijin [Rockwood, Tenn., EUA] e Hyosung [Seul, Coreia do Sul]”, acrescenta DeLay, “mas para a Neptune, nos qualificamos com três fornecedores diferentes simultaneamente. Nós mesmos formulamos a resina usando produtos disponíveis no mercado e controlamos de forma muito rígida o conteúdo de fibra e resina, bem como a tensão durante o enrolamento do filamento e o ciclo de cura em forno para evitar estresse térmico. Tudo isso contribui para o desempenho mecânico dos tanques. ”

Independentemente da necessidade de armazenamento de líquido criogênico ou de gás de alta pressão, DeLay vê as oportunidades crescendo. “Levamos anos para desenvolver nossa experiência”, diz ele, “começando dos tanques de combustível para foguetes aos grandes tanques de armazenamento e transporte que estamos desenvolvendo e produzindo agora. Há um ano, eu era cético em relação ao hidrogênio, pensando que a única razão para isso era um empurrão do governo. Mas agora estamos recebendo pedidos muito grandes e todos os tipos de solicitações. Podemos ver que, globalmente, uma ampla gama de indústrias está investindo seriamente em hidrogênio e os governos estão apoiando esse desenvolvimento. Parece que estamos prontos com os produtos certos na hora certa. ”

Resina

- Fibra de carbono

- Por que a fibra de carbono é um ótimo material de manufatura para joias

- Eletrodomésticos de fibra de carbono para sua casa

- O que é fibra de carbono?

- 5 dicas para encontrar o melhor fabricante de peças de fibra de carbono

- Plástico Reforçado com Fibra de Carbono (CFRP)

- Os 3 principais usos para impressão 3D de fibra de carbono na manufatura

- Usos inovadores para fibra de carbono

- A fibra de carbono é condutiva?

- Consórcio visa soluções para estruturas compostas termoplásticas de fibra de carbono