Compostos inovadores para abrir novos mercados

Embora a base da empresa seja com certeza o enrolamento de filamento, a CompoTech empurrou esse processo para novas aplicações por meio de enrolamento baseado em pino, enrolamento e ferramentas inovadoras e conceitos de materiais. O resultado é uma fluidez no processo que frequentemente atinge novos níveis de desempenho por meio de hibridização, por exemplo, com metais e métodos de fabricação como impressão 3D e sua própria versão de colocação automática de fibra (AFL).

CompoTech produz peças para uma ampla gama de aplicações, incluindo equipamentos industriais (conjunto de garras a vácuo, canto superior esquerdo) e equipamentos agrícolas (lança do pulverizador, canto superior direito) de suas instalações em Sušice, República Tcheca (parte inferior). FONTE:Bilsing Automation (pinça, canto superior esquerdo), Hardi International (barra de pulverização, canto superior direito) e CompoTech.

A CompoTech (Sušice, República Tcheca) foi fundada em 1995 por Ondrej Uher e Vitek Sprdlik, agora diretor de P&D e diretor técnico da empresa, respectivamente. “Eles construíram originalmente uma máquina de enrolamento de filamento para a produção de eixos de remo de caiaque e canoagem que integrou sua própria tecnologia para enrolamento axial de fibras de 0 °”, explica o diretor de desenvolvimento de negócios da CompoTech, Humphrey Carter. “Esta é agora uma competência central. Mostramos que esta construção produz estruturas mais fortes e rígidas com maior resistência à flambagem das fibras. ”

A empresa também desenvolveu a capacidade de enrolar aros compostos integrais para conexões. Eles são usados em peças desde longarinas de asa delta a eixos de transmissão e componentes industriais. “A CompoTech projeta as máquinas e o software de controle”, diz Carter. “Como temos controle total do processo, podemos otimizar melhor o projeto. Desenvolvemos a tecnologia de processo sob medida para os critérios de design e podemos disponibilizá-la para nossos parceiros de tecnologia, bem como para designers e produtores de compósitos. Por exemplo, licenciamos a tecnologia para Southern Spars / North Marine Group. ”

fibra de vento CompoTech em torno dos pinos (esquerda) para produzir estruturas

com conectores integrados (direita). FONTE:CompoTech

Projetando máquinas-ferramentas

Atualmente, a empresa emprega cerca de 50 pessoas, sendo quase a metade em design e engenharia. Ele também tem fortes ligações com a Universidade Técnica Tcheca (CTU) em Praga e também com a Universidade da Boêmia Ocidental (Pilsen, República Tcheca). A CompoTech desenvolveu soluções compostas para uma ampla gama de aplicações, incluindo lanças para equipamentos de pulverização agrícola, eixos para pontas de pás de vento, quadros e rodas de bicicletas, tubos e quadros para garras de montagem automotiva e componentes de pórtico leves para cortadores a laser e máquinas CNC.

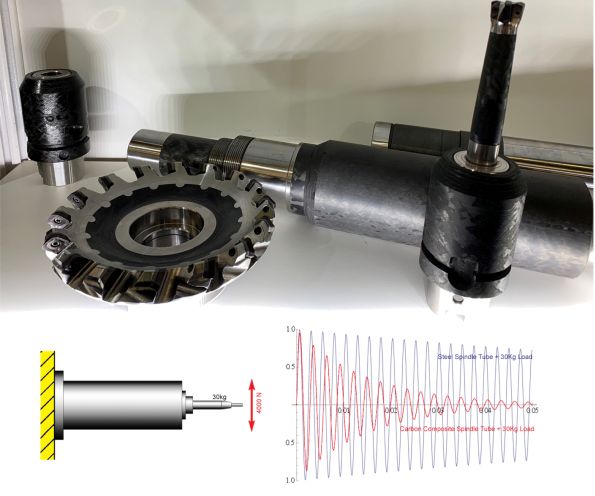

“Trabalhamos desde o início de 2000 no setor industrial e de máquinas-ferramenta por causa de sua prevalência na República Tcheca”, explica Carter. “Esta é uma indústria muito conservadora que não conhece compostos. Assim, vamos a exposições de máquinas-ferramenta e os educamos. ” Essa indústria já sabe que as vibrações de peças em aceleração e de superfícies de corte, como dentes de fresagem, causam uma redução na precisão de usinagem e na vida útil da ferramenta. A CompoTech explica que os harmônicos de uma ferramenta de corte - sua vibração com base na massa, rigidez e cargas / forças aplicadas - costumam ser o fator limitante no desempenho e na produtividade. Não é tão conhecido que o plástico reforçado com fibra de carbono (CFRP) pode ser usado na estrutura de máquinas e porta-ferramentas para reduzir a massa e aumentar a rigidez em relação ao aço. Usando fibra de pitch, CompoTech relata uma redução de peso de 25% e aumento de rigidez de 200% (400 GPa obtidos com fibra unidirecional), respectivamente. Estas são as duas maneiras principais de aumentar a frequência natural de uma estrutura e prevenir a ressonância. É quando a estrutura vibra por conta própria, o que agrava os problemas para peças rotativas já sujeitas a vibração e máquinas de velocidade variável.

CompoTech usa CFRP e materiais de amortecimento adicionais para reduzir o peso e aumentar a rigidez e o amortecimento em relação ao aço, a fim de evitar vibrações. Sua tecnologia também reduz o desvio da máquina-ferramenta, o que melhora o desempenho da usinagem e a produtividade. FONTE:CompoTech

“Usar nosso processo para CFRP também reduz o desvio da máquina-ferramenta em comparação com os compósitos autoclavados porque induzimos menos estresse térmico”, acrescenta Carter. “Os porta-ferramentas costumam ser vigas longas e delgadas que podem mudar com o tempo, dependendo do projeto e da composição do material. Isso, então, afeta a posição relacional da ferramenta, reduzindo sua precisão. ”

Para amortecimento, a CompoTech foi além das propriedades inerentes aos compósitos de fibra e polímero para ser pioneira na inclusão de outros materiais, proporcionando 12 a 20 vezes o amortecimento do aço, combatendo diretamente a vibração e agindo para acelerar sua degradação (ver gráfico acima). “Temos mais de uma década de experiência no projeto de compósitos amortecidos para atingir as propriedades e o desempenho desejados”, diz Carter. Um exemplo é um novo projeto de mandril de peça de trabalho, de modo que muito menos força de fixação é necessária em comparação com um mandril de aço. Outro é o acessório modificado para girar uma carcaça de turbina de baixa pressão (LPT) de motor de aeronave feita de liga Inconel 718 difícil de usinar. Desenvolvido por meio do projeto INTEFIX financiado pela UE, a CompoTech desenvolveu anéis CFRP para substituir os anéis de metal usados como localizadores no dispositivo de fixação. O resultado foi nenhuma perda de rigidez ou função, melhorando o comportamento da peça e melhor desempenho de usinagem. Com efeito, o acessório foi tornado inteligente, capaz de adaptar a fixação da peça conforme necessário durante o processo.

A CompoTech desenvolveu , em colaboração com CTU, KIMM e Samyang Reduction Gear, uma caixa de câmbio de metal / composto híbrido de veículo elétrico e eixos de engrenagem que oferecem peso e ruído reduzidos. FONTE:CompoTech

A CompoTech também está trabalhando em uma caixa de câmbio híbrida de metal / composto para veículos elétricos, com o objetivo de reduzir a massa em 25 por cento e também reduzir o ruído, aumentando a frequência natural e o amortecimento. Este projeto (2016 a outubro de 2019) está em colaboração com a Czech Technical University (CTU) em Praga, o Korea Institute of Machinery and Materials (KIMM, Daejeon, a Coreia do Sul) e a Samyang Reduction Gear Co. Ltd. (Inchon, a Coreia do Sul). O corpo principal da caixa de engrenagens será composto de inserções de metal para superfícies de apoio. A CompoTech projetou e produziu a caixa de engrenagens superior e inferior, bem como os eixos de engrenagem. Todos são compostos por várias partes, que são coladas. A CTU forneceu testes e análises FE, enquanto os parceiros coreanos do projeto fornecem as especificações técnicas e irão terminar, montar e testar as caixas de engrenagens.

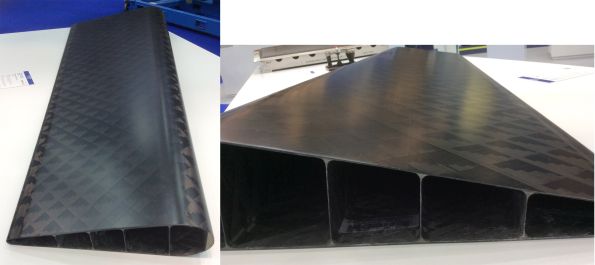

A CompoTech desenvolveu um aileron de peça única usando enrolamento de filamento e nervuras longitudinais - em vez de nervuras de anteparo convencionais, pré-impregnado e colagem adesiva - resultando em uma estrutura leve e resistente à delaminação, especialmente na borda de fuga.

FONTE:Ginger Gardiner, CW no JEC 2019

Aileron resistente à delaminação

Carter explica que muito do P&D que a CompoTech realiza para máquinas-ferramenta é então aplicado a novas aplicações, como o aileron para o Aero Vodochody AEROSPACE (Odolena Voda, República Tcheca), treinador a jato L-39NG. “Esta é uma aplicação exigente, com pressões muito altas na borda de fuga”, diz ele. Além das cargas de voo, a versão armada da aeronave experimenta ondas de pressão quando foguetes montados em asas são disparados. “Com a construção de composto convencional, houve delaminação na borda de fuga do aileron”, observa Carter. “Eliminamos todas as ligações adesivas e, em vez disso, criamos uma estrutura integral usando enrolamento de filamento úmido e co-cura. Passamos meses desenvolvendo as etapas de design e processo. Em primeiro lugar, nosso enrolador assistido por robô é usado para enrolar os quatro feixes de caixa que formam as longarinas do aileron. Estes são trapézios e, em seguida, formas em D nas bordas dianteiras e traseiras. ” A borda de fuga também tem uma peça separada colocada para criar uma superfície mais aerodinâmica.

“Em seguida, juntamos todas essas peças em seus mandris e sobrevoamos para criar as superfícies externas no topo das costelas longitudinais”, continua Carter. Toda a estrutura é ensacada a vácuo e curada à temperatura ambiente com pós-cura a 90 ° C.

Este projeto é um bom exemplo de como trabalhamos com um cliente no desenvolvimento de tecnologia e design de processo. Nossa ideia não é produzir ailerons ou outras peças em massa. Iríamos produzir as máquinas e nossos clientes enrolariam as peças ”. O aileron está voando agora e a Aero Vodochody tem uma carteira de pedidos de 4 anos para o treinamento do jato L-39NG.

Em geral, o processo de enrolamento úmido da CompoTech é baseado na precisão, basicamente criando towpreg em tempo real. “Usamos principalmente resinas epóxi e cura 100 ° C”, diz Carter. “Para aplicações que requerem uma Tg mais alta, como algumas ferramentas de fundo de poço que produzimos para uso na indústria de petróleo e gás, podemos curar a 140 ° C.”

Exemplos de 3D compósitos celulares para alta rigidez axial, peças seccionadas espessas e complexas. FONTE:CompoTech

Novos processos

Composto celular 3D (3Dc) é o nome da CompoTech para uma série de processos que produzem um composto com reforço tridimensional. Resultando em uma seção transversal com aparência celular, esta construção atinge alto teor de fibra axial na direção x interconectada com fibras nas direções y e z, que formam as paredes das células. Criamos esse processo para peças grossas que exigem rigidez axial muito alta ”, diz Carter. Essa rigidez é criada pelo teor de fibra muito alto de 0 ° (axial). As paredes das células também carregam a carga de cisalhamento através da seção através das paredes das células e permitem que seções mais interessantes sejam realizadas, como a ranhura em T mostrada acima.

A empresa também imprime mandris e suportes de impressão 3D para atender aos requisitos de torção e frequência natural sem laminados mais espessos. “Este é outro projeto trabalhando com a CTU”, diz Carter, “onde estamos desenvolvendo projetos internos automatizados de estruturas”. Ele observa que o enrolamento composto termoplástico está decolando enormemente. “Essa é a nossa próxima etapa, combinar nosso enrolamento em termoplásticos com impressão 3D e usar dobradura para criar ferramentas de moldagem inovadoras para compósitos, bem como estruturas de máquinas-ferramenta.”

CompoTech usa hibridizado processos para criar estruturas de pórtico CFRP rígidas e leves que melhoram a precisão e a velocidade da máquina. FONTE:CompoTech, Eagle Laser.

Resina

- AT&T, Tech Mahindra colaboram na nova plataforma de IA de código aberto

- CompositesWorld SourceBook 2022

- A nova bota de caminhada da Salewas apresenta compostos termoplásticos

- CEAD lança nova Extrusora Robot E50 para compósitos impressos em 3D maiores

- Compostos como reforços da carroceria

- Novas tecnologias e mercados no evento World of Filament Winding

- Consórcio de compostos termoplásticos IRG CosiMo revela novas instalações

- Green Science Alliance Co. Ltd. fabrica novos compostos de nano celulose

- Compostos de alto desempenho em Israel

- Nèos International estabelece novo HQ, instalação de compósitos no Reino Unido.