Levando o espaço aéreo a novas alturas com a impressão 3D (2020)

A indústria aeroespacial está há muito tempo na vanguarda da inovação em impressão 3D, com o primeiro uso da tecnologia em 1989. Agora, três décadas depois, a indústria aeroespacial representa uma 16,8 por cento de participação do mercado de manufatura aditiva (AM) de US $ 10,4 bilhões e contribui fortemente para os esforços de pesquisa em andamento na indústria.

Com a capacidade de criar designs complexos, peças leves e reduzir os custos de produção, a impressão 3D oferece muitas vantagens para a indústria aeroespacial. No entanto, os principais participantes, como GE, Airbus, MOOG, Safran e GKN, não estão apenas aproveitando os benefícios da tecnologia, eles também a estão promovendo por meio de pesquisa e desenvolvimento contínuos.

Hoje, conforme continuamos a estudar o uso da impressão 3D em vários setores, vamos nos concentrar em como a indústria aeroespacial está aproveitando os benefícios da impressão 3D para impulsionar a inovação no design e fabricação de componentes de aeronaves .

Os benefícios da impressão 3D para a indústria aeroespacial

Produção de baixo volume

Para indústrias, como a aeroespacial, onde peças altamente complexas são normalmente produzidas em baixos volumes, a impressão 3D pode fornecer a solução ideal. Usando esta tecnologia, geometrias complexas podem ser criadas sem ter que investir em equipamentos caros de ferramentas. Isso oferece aos OEMs (fabricantes de equipamentos originais) e fornecedores aeroespaciais uma maneira econômica de produzir pequenos lotes de peças.

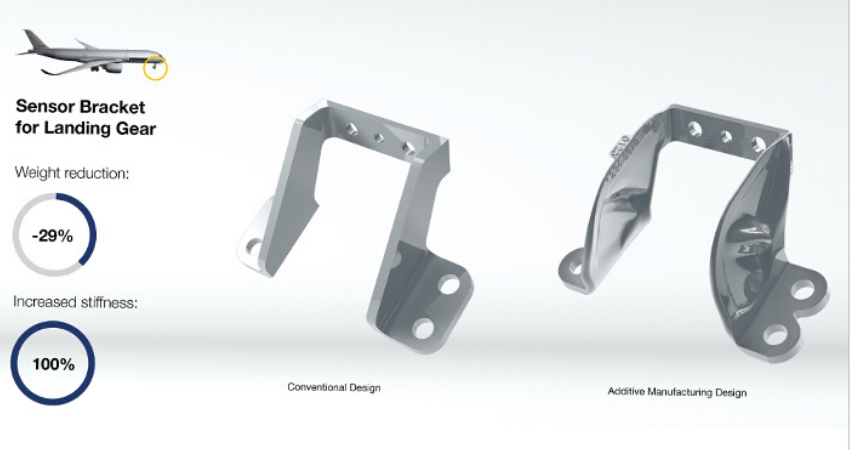

Redução de peso

Juntamente com a aerodinâmica e o desempenho do motor, o peso é um dos fatores mais importantes a se considerar quando se trata de projeto de aeronaves. Reduzir o peso de uma aeronave pode reduzir significativamente suas emissões de dióxido de carbono, consumo de combustível e carga útil (para espaçonaves).

É aqui que entra a impressão 3D:a tecnologia é a solução ideal para a criação de peças leves, resultando em economia de combustível considerável. Quando combinado com ferramentas de otimização de design, como design generativo e software de otimização de topologia, o potencial para aumentar a complexidade de uma peça é quase ilimitado.

Eficiência do material

Para aplicações aeroespaciais, a impressão 3D muitas vezes ajuda a reduzir a proporção de compra e venda de peças de metal. O termo se refere à correlação entre o peso da quantidade de material originalmente adquirido e o peso da peça acabada.

Na fabricação convencional, por exemplo, os componentes de titânio para aeronaves podem ter uma relação de compra para voar entre 12:1 e 25:1. Isso significa que são necessários 12 a 25 kg de matéria-prima para produzir 1 kg de peças. Neste cenário, até 90 por cento do material é removido à máquina.

A impressão 3D de metal pode reduzir esta proporção para componentes de titânio entre 3:1 e 12:1. Isso ocorre porque as impressoras 3D de metal normalmente usam apenas a quantidade necessária de material para criar uma peça, gerando apenas um pequeno desperdício de estruturas de suporte. Para metais caros, como titânio e ligas de níquel, a economia de custos com essa proporção reduzida de compra e venda pode ser bastante significativa.

Consolidação de peças

Um dos principais benefícios da impressão 3D é a consolidação de peças:a capacidade de integrar várias peças em um único componente. A redução do número de peças necessárias pode simplificar significativamente o processo de montagem e manutenção, reduzindo o tempo necessário para a montagem.

A GE, por exemplo, agora está produzindo bicos de combustível para motores a jato, usando AM. O Design for AM permitiu à empresa reduzir o número de componentes necessários de 20 para apenas 1.

Manutenção e reparo

A vida média de uma aeronave pode variar entre 20 e 30 anos, tornando a manutenção, reparo e revisão (MRO) uma função importante na indústria. As tecnologias de impressão 3D de metal, como a deposição direta de energia, são comumente usadas para reparar equipamentos aeroespaciais e militares. As lâminas da turbina e outros equipamentos de última geração também podem ser restaurados e reparados adicionando material às superfícies desgastadas.

Tecnologias pioneiras de impressão 3D na indústria aeroespacial

As empresas aeroespaciais já estão usando uma ampla variedade de tecnologias AM. Fused Deposition Modeling (FDM), por exemplo, é comumente usado para criar protótipos e ferramentas. O fabricante aeroespacial francês Latécoère usa FDM para prototipagem e produção de ferramentas, reduzindo os prazos de entrega em até 95 por cento. Além disso, o FDM também pode ser usado para produzir peças finais para interiores de aeronaves.

Quando se trata de impressão 3D de metal, tecnologias de fusão em leito de pó (PBF), como a fusão a laser seletiva (SLM) e Electron Beam Melting (EBM), pode fornecer peças de metal densas com fortes propriedades mecânicas. Com os avanços na manufatura aditiva em grande escala, vêm as inovações em métodos, como WAAM para aplicações aeroespaciais.

Como pioneira na tecnologia de impressão 3D, a indústria aeroespacial contribui significativamente para o desenvolvimento de técnicas e equipamentos de AM . Por exemplo, o fabricante de impressoras 3D Sciaky está colaborando com a Airbus e a Aubert &Duval no desenvolvimento de novos métodos de fabricação para a produção de peças de aeronaves feitas de ligas de titânio.

Nesse ínterim, a GE está desenvolvendo um metal máquina de jato de encadernação para permitir a produção em massa com AM.

materiais de impressão 3D para aeroespacial

Embora os protótipos de componentes aeroespaciais possam ser feitos de uma variedade de materiais plásticos, as peças finais para aplicações aeroespaciais devem atender a requisitos rigorosos. Materiais de alta qualidade para voo são, portanto, necessários para imprimir peças funcionais em 3D. A seleção de materiais dignos de voo varia, desde termoplásticos de grau de engenharia (ULTEM 9085, ULTEM 1010, Nylon 12 FR) a pós metálicos (ligas de alto desempenho, titânio, alumínio, aço inoxidável).

O titânio é um dos materiais mais populares para componentes aeroespaciais de impressão 3D, pois combina a leveza do alumínio com a resistência do aço. Embora os pós de titânio sejam bastante caros, o custo pode ser parcialmente equilibrado reciclando o material não utilizado e minimizando o desperdício por meio de projetos melhores possíveis com AM.

Aplicativos de impressão 3D aeroespacial

Ferramentas

OEMs e fornecedores aeroespaciais adotaram a impressão 3D como um método alternativo para a produção de auxiliares de fabricação, incluindo gabaritos e acessórios.

Por exemplo, o Moog Aircraft Group está usando a impressão 3D FDM para produzir ferramentas como máquinas de medição por coordenadas (CMM) internamente.

No passado, a empresa terceirizava essa luminária, com o processo demorando entre 4 a 6 semanas. Agora a Moog usa a impressão 3D internamente, fazendo acessórios CMM em aproximadamente 20 horas. Os acessórios que antes custavam mais de £ 2.000 agora podem ser feitos por algumas centenas de libras.

Sobressalentes e peças de reposição

Devido à dificuldade de prever a demanda, as peças sobressalentes devem ser mantidas em estoque para disponibilidade em curto prazo. A impressão 3D é a solução ideal para a produção de peças de reposição e reposição, pois podem ser produzidas no momento em que são necessárias. A impressão 3D sob demanda e de baixo volume pode melhorar significativamente o tempo de execução das operações de manutenção, reduzir os custos de envio e praticamente eliminar a necessidade de um estoque físico de peças.

Por exemplo, a impressão 3D tem sido usada para produzir peças sobressalentes, como cabos de vedação e longarinas, para aeronaves militares antigas. Na mesma linha, a Lufthansa Technik, a divisão de MRO da Lufthansa, estabeleceu um centro de AM para desenvolver peças impressas em 3D, incluindo componentes de reposição.

Peças de uso final

Um número crescente de fabricantes aeroespaciais está recorrendo à AM para produzir peças estruturais para aeronaves, desde componentes internos de aeronaves a peças complexas de motores.

Um exemplo de um componente interior vem do fornecedor aeroespacial Tier 1, Diehl Aviation. A empresa recentemente usou a tecnologia FDM para produzir um cabeçalho de cortina - um gabinete que fica acima do trilho da cortina, separando as classes a bordo.

O gabinete foi construído anteriormente usando várias camadas de fibra de vidro laminada e exigia ferramentas de alumínio especializadas, o que era demorado e caro.

Diehl conseguiu montar esta peça a partir de 12 componentes termoplásticos impressos em 3D, reduzindo drasticamente os custos de ferramentas e economizando horas de trabalho. Esta peça é, supostamente, a maior peça de aeronave de passageiros totalmente impressa em 3D já produzida e está sendo montada em linha em A350s.

A produção de componentes de motor é outro caso de uso para impressão 3D, graças à capacidade de crie peças leves e complexas. Por exemplo, o fabricante de espaçonaves Rocket Lab ganhou as manchetes após a produção de seu 100º motor de foguete Rutherford no ano passado.

A empresa tem usado impressão 3D para todos os seus componentes principais do motor (incluindo câmaras de combustão, injetores, bombas e válvulas de propulsão principais) desde 2013.

Desafios de impressão 3D na indústria aeroespacial

Um dos maiores desafios enfrentados pelos OEMs aeroespaciais, ao implementar a tecnologia de impressão 3D, é a certificação. Os componentes da aeronave devem obedecer a regulamentações rigorosas, com reguladores encarregados de garantir que as peças impressas em 3D sejam tão seguras quanto aquelas fabricadas usando métodos tradicionais.

Dito isso, os padrões e regulamentações para impressão 3D no aeroespacial estão sendo desenvolvido gradualmente. Em 2018, a SAE International lançou seu primeiro conjunto de Especificações de Material Aeroespacial (AMS) para materiais e processos de AM de metal usados para peças críticas de aeronaves e espaçonaves. Além dos padrões de metal AM, a SAE International também divulgou as primeiras especificações de polímero AM para a indústria aeroespacial no ano passado. Por exemplo, a especificação AMS7100 estabelece os controles e requisitos críticos para produzir peças aeroespaciais confiáveis, reproduzíveis e reproduzíveis por FDM ou outra produção de extrusão de material.

O comitê de tecnologias AM da ASTM International (F42) também está desenvolvendo 4 adicionais padrões que ajudarão os fabricantes de peças de aeronaves a atender aos requisitos de segurança e desempenho. Os padrões abrangem os materiais da matéria-prima, as propriedades das peças acabadas, o desempenho e a confiabilidade do sistema e os princípios de qualificação.

Outro desafio para os OEMs aeroespaciais é garantir a repetibilidade do processo. Os processos de qualificação devem ser estabelecidos, além dos projetos e regulamentações, para garantir que as peças certificáveis possam ser criadas sob demanda usando a impressão 3D. Isso pode incluir o uso de software de automação de fluxo de trabalho, como AMFG, para garantir que todas as etapas do processo sejam registradas e que a rastreabilidade total seja alcançada ao longo de cada estágio de produção.

O futuro da impressão 3D na indústria aeroespacial

Apesar dos desafios, a indústria aeroespacial continua a ser pioneira no desenvolvimento de AM como uma tecnologia viável para a produção de peças finais.

A colaboração desempenhará um papel fundamental neste desenvolvimento, com parceria de OEMs, agências governamentais e instituições de pesquisa - por exemplo, para acelerar o processo de certificação.

No mercado aeroespacial , A produção de peças finais de impressão 3D está prevista para chegar a US $ 3 bilhões até 2024. À medida que a impressão 3D continua seu crescimento constante, poderemos ver ainda mais peças de metal e polímero impressas em 3D em aeronaves e espaçonaves nos próximos anos.

impressao 3D

- Uma introdução à impressão 3D com plásticos

- ACEO® revela nova tecnologia para impressão 3D com silicone

- Impressão 3D com silicone - está chegando a hora?

- Introdução à impressão 3D em cerâmica

- Um breve guia para impressão 3D com jato de pasta

- Impressão 3D com resinas:uma introdução

- Impressão do fusível 1 com o fusível 1

- KUHMUTE redesenha mobilidade com impressão 3D SLS

- Impressão 3D de alta velocidade com AION500MK3

- Solukon faz parceria com a Siemens para lançar novo sistema de impressão 3D