Impressão 3D de metal:Onde estamos hoje?

Há apenas uma década, poucos acreditavam que a impressão 3D em metal poderia ser um sério candidato à produção em série. No entanto, a tecnologia teve uma evolução rápida, principalmente nos últimos anos. Agora, com as peças de metal sendo usadas em aplicações de amplo alcance como médicas, automotivas e aeroespaciais, a tecnologia está se preparando para a produção.

Mas onde estamos hoje?

À medida que o mercado de impressão 3D de metal continua a crescer, é importante acompanhar as constantes mudanças do cenário. É por isso que hoje vamos dar uma olhada na evolução da impressão 3D de metal - quão longe a tecnologia avançou, onde estão as coisas atualmente e o que o futuro reserva para esta tecnologia inovadora.

Principais eventos que moldaram a impressão 3D de metal

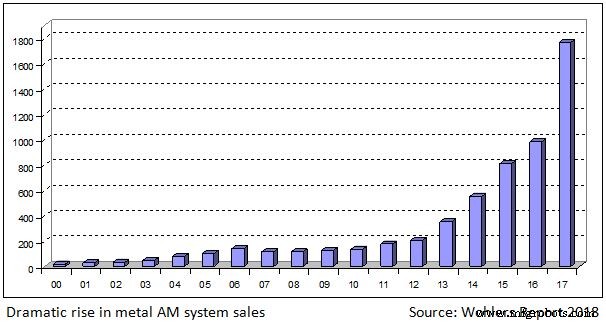

Desde a década de 1980, o panorama tecnológico e de mercado evoluiu significativamente para a impressão 3D em metal. Embora o crescimento da tecnologia no início dos anos 2000 tenha sido incremental, o cenário mudou nos últimos cinco anos, com uma série de novos participantes entrando no mercado. Os sistemas Metal AM evoluíram a ponto de agora serem capazes de processar mais materiais e possibilitar uma gama mais ampla de aplicações.

Uma breve visão geral de alguns dos principais eventos para moldar a evolução da tecnologia:

- década de 1980 :Dr. Carl Deckard (Universidade do Texas) patenteia uma tecnologia de sinterização seletiva a laser para plásticos. Esta invenção abrirá o caminho para a impressão 3D em metal.

- 1988 :O Dr. Ely Sachs (MIT) desenvolve um novo processo de jato de aglutinante que se tornaria a base do jato de metal. O Metal Binder Jetting seria posteriormente licenciado para a ExOne em 1996.

- 1994 :A EOS apresenta o seu protótipo de máquina EOSINT M160, baseado na tecnologia de sinterização a laser de metal. No ano seguinte, a empresa lança a máquina EOSINT M250, a primeira a utilizar a tecnologia de sinterização a laser de metal.

- 1995 :O Instituto Fraunhofer em Aachen, Alemanha, registra a primeira patente para o derretimento de metais a laser.

- 1998 :Optomec comercializa seu sistema de pó metálico de modelagem de rede a laser (LENS), uma das tecnologias de deposição de energia direta.

- 2.000 :A tecnologia Electron Beam Melting (EBM) é patenteada e licenciada pela Arcam AB.

- 2002 :Arkham lança a primeira máquina EBM, a S12.

- 2004-2005 :O EOS muda do laser de CO2 usado em SLS de plásticos para um laser de fibra que é mais adequado para fundir metais.

- 2017:A startup americana, Digital Alloys, anuncia seu método Joule patenteado para impressão 3D de metal e fecha um financiamento da Série B de $ 12,9 milhões no ano seguinte.

- 2018:Após seu sucesso com seu sistema Multi Jet Fusion para polímeros, a HP lança seu chapéu no anel de impressão 3D de metal com o lançamento de seu sistema de impressão 3D Metal Jet para metais. No mesmo ano, o Relatório Wohler anuncia um crescimento de 80% em sistemas de metal AM em 2017.

- 2019:Desktop Metal, que oferece seus sistemas Production, Shop e Studio metal AM, fecha US $ 160 milhões em uma rodada de investimentos da Série E.

A evolução dos sistemas metálicos AM

DMLS - o ponto de partida

As origens da impressão 3D direta de metal remontam a 1994, quando a EOS introduziu pela primeira vez sua máquina EOSINT M250. Esta máquina foi baseada na tecnologia de sinterização direta de metal a laser (DMLS).

Na época, o processo de sinterização DMLS funcionava de forma semelhante à Sinterização Seletiva a Laser para plásticos, em que o pó metálico era parcialmente fundido e fundido para criar as peças de metal.

No entanto, a sinterização não é a maneira mais eficiente de formar peças de metal totalmente densas.

Entre 2004 e 2005, a EOS introduziu lasers de fibra mais potentes em suas máquinas - e isso mudou o jogo significativamente.

Agora, embora o termo DMLS mantenha o legado de sinterização, As máquinas DMLS modernas são capazes de derreter totalmente pós de metal, entregando peças com uma densidade de mais de 99%.

A partir de 2019, DMLS e EBM continuam sendo os dois processos de fabricação de aditivos de metal mais amplamente usados.

Novas máquinas

Graças aos avanços tecnológicos contínuos e ao aumento da concorrência no mercado de impressão 3D em metal, os sistemas AM de metal estão se tornando cada vez mais otimizados para a produção.

Os últimos anos foram particularmente empolgantes, à medida que surgiram novos conceitos de produção para impressão 3D em metal.

Participantes importantes como EOS, Concept Laser e 3D Systems lançaram recentemente soluções que refletem suas respectivas visões de impressão 3D em metal como parte de uma fábrica inteligente.

A maioria dessas soluções compartilham características semelhantes:são modulares, configuráveis e oferecem um alto nível de automação em uma tentativa de maximizar a eficiência e reduzir a quantidade de trabalho manual necessário.

Com a indústria avançando em direção a uma maior automação e flexibilidade, essas plataformas modulares podem fornecer aos fabricantes um meio de integrar a tecnologia mais facilmente em seus processos de produção e aumentar sua escala com mais rapidez.

Novos jogadores

O mercado de impressão 3D em metal é uma área de atividade em crescimento, com mais de 20 empresas que produzem sistemas AM de metal. O número de novos participantes no mercado está crescendo continuamente, à medida que as empresas buscam liderar a tendência para a produção em série.

Ligas digitais e impressão em Joule

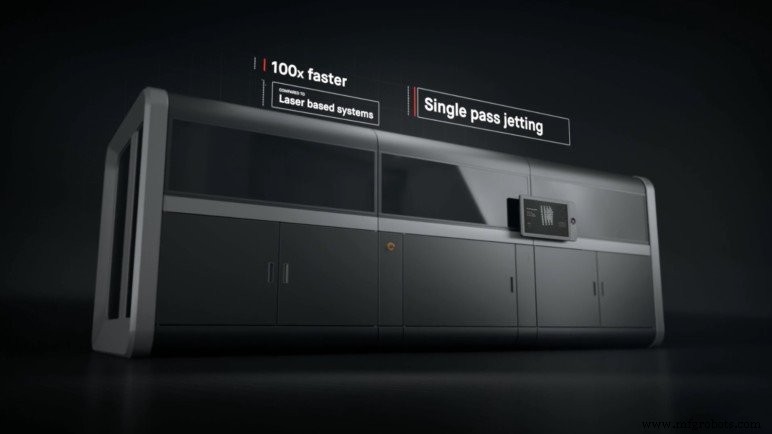

Um exemplo é a Digital Alloys, que desenvolveu sua tecnologia de impressão Joule, projetada para resolver os problemas de velocidade e custo. A impressão de Joule usa o metal na forma de arame, que é normalmente mais barato do que os pós metálicos. O processo de alta velocidade é controlado por um sistema de malha fechada, com o fio de metal alimentado em um sistema de movimento de precisão.

A tecnologia, que deve ser lançada comercialmente em 2020, promete maior confiabilidade do processo, maior velocidade e menor custo de matéria-prima. Esses fatores combinados podem ajudar a reduzir significativamente os custos gerais de produção.

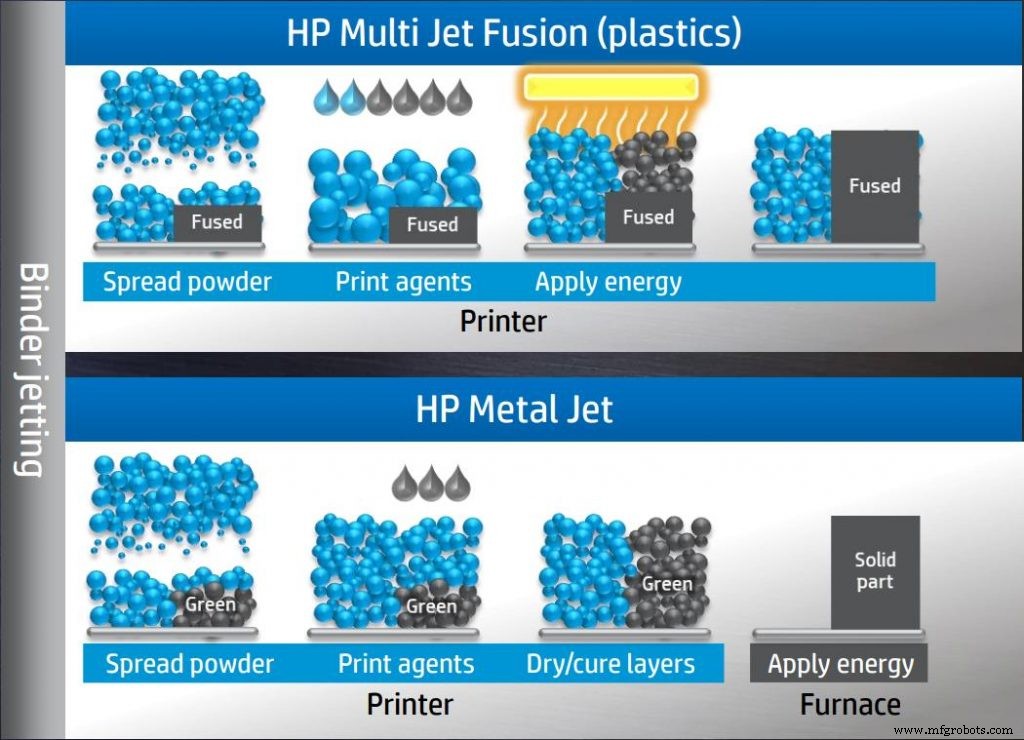

HP's Metal Jet A HP surgiu pela primeira vez no cenário da impressão 3D com sua tecnologia Multi Jet Fusion, usada para plásticos. Em 2018, a empresa fez sua primeira incursão na área de impressão 3D de metal com seu sistema Metal Jet.

O sistema é baseado na tecnologia de binder jetting da HP, usando pós de moldagem por injeção de metal prontos para uso (MIM) para reduzir os custos. O sistema, também previsto para ser lançado em 2020, é considerado 50 vezes mais rápido do que o jato de aglutinante comparável ou os sistemas de fusão seletiva a laser.

Desktop Metal

Fundada em 2015, a empresa com sede nos Estados Unidos foi cofundada por Ely Sachs, o inventor do processo de jateamento de aglutinante.

Com o objetivo de fazer a impressão 3D de metal como tão acessível quanto possível, a Desktop Metal oferece o seu Studio System, voltado para pequenas tiragens de produção, bem como o seu Production System, voltado para a impressão 3D em larga escala. Mais recentemente, a empresa também introduziu um sistema Shop, projetado para oficinas mecânicas.

Desktop Metal é agora uma das poucas startups de impressão 3D que alcançaram o status de unicórnio, avaliada em cerca de US $ 1,2 bilhão. A enxurrada de atividades no espaço de impressão 3D de metal é mais um sinal positivo da tecnologia que está avançando em direção ao sonho da produção serial de AM.

Deposição de energia direta (DED)

Outra tecnologia que está trazendo desenvolvimentos interessantes para o mundo da impressão 3D de metal é a Deposição Direta de Energia (DED).

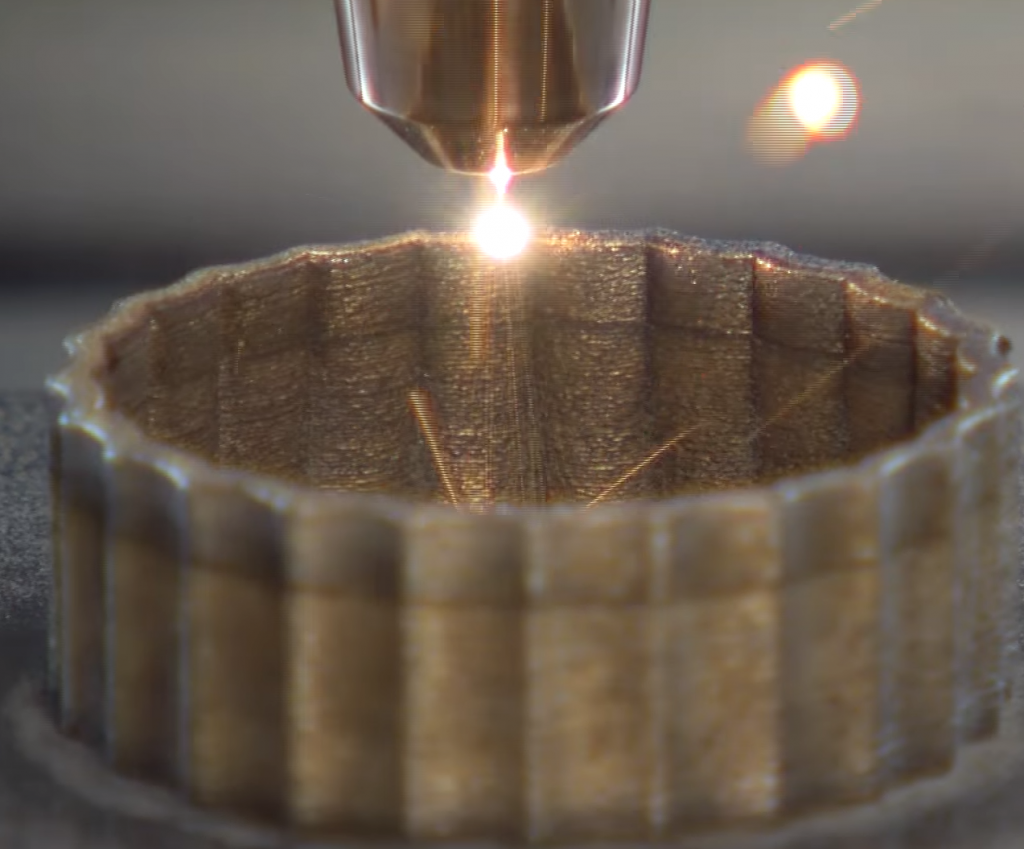

Originária de processos de soldagem, a tecnologia DED usa um feixe de laser para derreter pós de metal ou fio à medida que são empurrados através de um bico para uma plataforma de construção. Ao contrário dos processos de jato de aglutinante e de leito de pó, esta tecnologia é particularmente adequada para a criação de componentes maiores.

Historicamente, o DED tem sido usado para reparar componentes adicionando recursos a uma peça existente. Agora é mais amplamente para manufatura em setores que vão desde aeroespacial e defesa até petróleo e gás.

A empresa norueguesa Norsk Titanium, por exemplo, usa sua tecnologia DED (Rapid Plasma Deposition) para produzir peças de titânio para aeronaves aprovadas pela FAA para o Boeing 787 Dreamliner.

Adotando uma abordagem híbrida

Um desenvolvimento fundamental impulsionado pela tecnologia DED é a fabricação de híbridos.

Neste tipo de processo de fabricação, o DED pode ser combinado com um processo subtrativo, como a fresagem, para fabricar e terminar peças em um único sistema.

Para muitas indústrias, esta abordagem pode agilizar significativamente o processo de fabricação. O benefício é claro:em vez de imprimir uma peça em 3D e transferi-la para outro equipamento para acabamento, toda a operação pode ser realizada em uma única máquina. Esse processo reduz o tempo necessário para produzir e pós-processar cada peça.

Actualmente existe um pequeno número de empresas a oferecer soluções híbridas, incluindo Hybrid Manufacturing Technologies e Imperial Machine &Tool Co.

Da mesma forma, vários fabricantes de máquinas-ferramentas de corte e fresadoras CNC , como DMG Mori e Mazak, agora oferecem alguma forma de capacidade AM.

As soluções de hardware híbrido permanecem limitadas, devido ao estágio inicial da tecnologia. Dito isso, as operações aditivas e subtrativas de aproveitamento em um sistema têm o potencial de transformar a maneira como as peças são fabricadas.

Desenvolvimentos em materiais para impressão 3D em metal

Alcançando diversidade material

O desenvolvimento de metais para manufatura aditiva é um processo desafiador - o desenvolvimento de uma liga de metal completamente nova pode levar até 3 anos. Os primeiros usuários da impressão 3D de metal adquiriram pós de metal dos mercados de fundição e forjamento. Estas, no entanto, não são a escolha ideal para manufatura aditiva, onde químicas e microestruturas específicas são necessárias.

À medida que a tecnologia evoluiu, os desenvolvedores de materiais e os primeiros usuários, mais familiarizados com as tecnologias e máquinas, começaram a desenvolver materiais de metal adequados para AM.

Como a impressão 3D de metal visa a produção em série, a diversidade de materiais terá um papel cada vez mais importante. Quanto mais materiais de qualidade estiverem disponíveis, mais amplo será o escopo de aplicações da tecnologia.

Impressão 3D de metais desafiadores

O desenvolvimento de lasers poderosos dentro de sistemas DMLS significou que mais materiais podem ser processados com a tecnologia. Isso inclui metais como aço inoxidável, titânio, cobalto-cromo e ligas de Inconel.

No entanto, nem todos os metais se prestam à impressão 3D facilmente. Por exemplo, cobre e metais preciosos são particularmente difíceis de imprimir, em parte porque refletem o calor aplicado por um feixe de laser. Felizmente, houve movimentos para desenvolver novos sistemas capazes de imprimir esses metais em 3D.

No formnext 2018, TRUMPF demonstrou sua tecnologia laser verde que pode imprimir cobre puro, bem como outros metais preciosos.

A empresa acredita que a impressão 3D de cobre puro pode se tornar uma forma alternativa de criar indutores condutores e trocadores de calor, que são particularmente úteis para as indústrias eletrônica e automotiva.

Da mesma forma, Electron Beam Melting (EBM), um processo que usa um feixe de elétrons como fonte de calor, foi desenvolvido para lidar com materiais de alto calor e sujeitos a rachaduras, como o alumineto de titânio (TiAl).

Graças a Com sua capacidade única de atingir temperaturas extremamente altas, o EBM é declaradamente a única solução AM comercial para a fabricação de peças de alumineto de titânio.

Fornecedores de materiais mudam para metal AM

Apesar dos desafios envolvidos no desenvolvimento de pós e ligas metálicas adequados para impressão 3D, a lista de fornecedores de materiais de manufatura que procuram ingressar no mercado está aumentando constantemente.

Empresas como Carpenter Technology, Sandvik AB, voestalpine e Höganäs AB são apenas alguns dos nomes bem conhecidos que identificaram a impressão 3D em metal como uma oportunidade de alto valor e longo prazo.

Nos últimos dois anos, a indústria viu estas empresas fazerem investimentos na AM, consolidando-se no mercado de pós metálicos.

Em fevereiro de 2018, a Sandvik, fornecedora líder de pós de metal, anunciou um investimento de $ 25 milhões na construção de uma planta de produção de pó de metal na Suécia. A nova planta produzirá ligas de níquel e titânio.

A Carpenter Technology também vem ampliando suas atividades em metal AM, com uma série de investimentos em empresas como a CalRAM, empresa de serviços AM, e a Puris, fabricante de pós de titânio.

Em 2018, a empresa adquiriu a LPW Technology, fornecedora líder de pós de metal para tecnologias DED e Powder Bed Fusion.

Como um jogador-chave no desenvolvimento de materiais metálicos para AM, a LPW Technology é, sem dúvida, um acréscimo significativo ao portfólio da Carpenter, estabelecendo a entrada firme da empresa no mercado de materiais.

Com outras empresas de materiais também tomando medidas para responder ao crescimento do mercado de impressão 3D de metal, a indústria pode esperar uma evolução significativa na diversidade e no desempenho de novas ligas metálicas nos próximos anos.

O custo dos materiais está diminuindo?

O custo dos pós metálicos de AM tem sido significativamente mais alto do que o custo dos metais para processos tradicionais.

“O preço do material é outro fator crucial [para a produção de peças finais AM]:os materiais são muito caros e a fabricação tem tudo a ver com custo”, disse Tim Weber da HP, em entrevista recente à AMFG.

“Se você tiver um método de produção que forneça uma maneira de produzir peças a um custo menor, a maioria dos fabricantes fará a troca imediatamente. Mas precisamos ter certeza de que os custos gerais do material sejam reduzidos. ”

Por exemplo, o custo do pó TI64 pode variar de $ 150 a $ 400 por quilograma. Esses pós requerem muita energia para serem produzidos e devem ter um determinado tamanho e forma, ao mesmo tempo em que mantêm um alto nível de pureza. Esses fatores contribuem para os altos custos.

No entanto, com a entrada de novos participantes no mercado de materiais, esse aumento da concorrência provavelmente fará com que o preço dos pós metálicos continue caindo. Uma maneira de reduzir os custos de material poderia ser usar pós mais baratos para moldagem por injeção de metal (MIM). Vários fabricantes de equipamentos, como HP, Desktop Metal e Digital Metal, aproveitaram esta oportunidade, desenvolvendo sistemas de jateamento adequados para o processamento de pós MIM.

O uso de pós MIM de baixo custo não apenas torna a tecnologia mais acessível, mas também expande significativamente a escolha de material para metal AM.

Desenvolvimentos em software para impressão 3D de metal

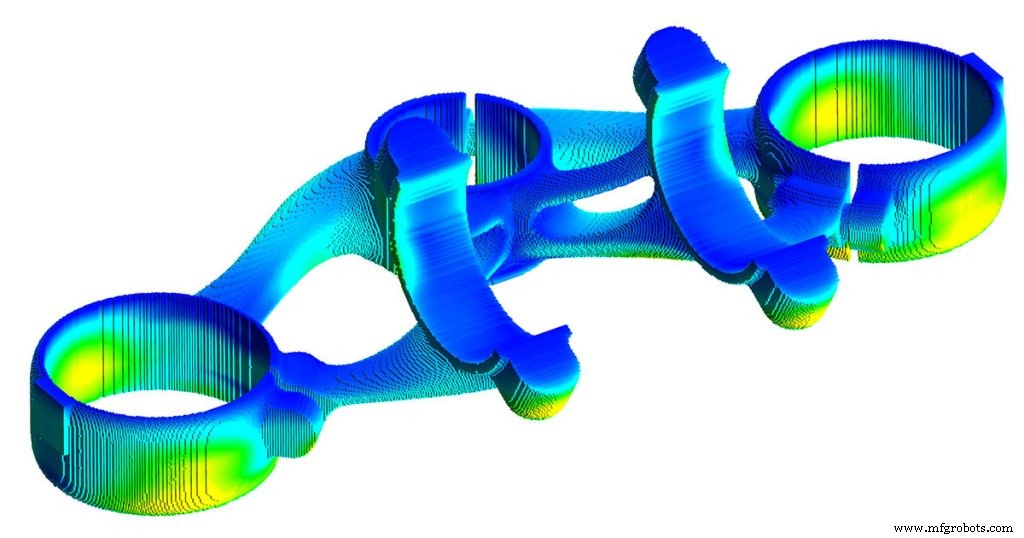

Outra área crescente, embora muitas vezes menos comentada, da impressão 3D de metal é o software de simulação. A natureza do processo de impressão 3D em metal significa que pode ser difícil obter uma impressão bem-sucedida na primeira vez. A complexidade das geometrias, juntamente com as altas temperaturas e estruturas de suporte necessárias são apenas alguns dos desafios que os engenheiros enfrentam ao projetar para impressão 3D de metal.

O software de simulação de metais é, portanto, um elemento crítico no processo de impressão. Com a simulação, os engenheiros são capazes de prever e analisar como uma peça se comportará durante o processo antes que a peça realmente vá para a impressão. Os usuários podem otimizar a preparação da compilação, reduzindo assim as chances de falha na impressão.

Há um número crescente de soluções de software de simulação no mercado, incluindo Autodesk Netfabb, Dassault Systèmes SIMULIA e Simufact.

Curiosamente, como é o caso com os materiais, vários jogadores estabelecidos também estão olhando para o AM como uma oportunidade chave.

Tomemos o ANSYS como exemplo. ANSYS é um fornecedor conhecido de software de simulação de engenharia, normalmente usado para projetar produtos e semicondutores, além de soluções de simulação que podem testar o desempenho do produto.

ANSYS fez sua entrada no mercado de impressão 3D de metal com a aquisição da 3DSIM, uma empresa de simulação de metal em 2017. Desde então, a empresa lançou suas plataformas de simulação Additive Suite e Additive Print em início de 2018.

Os desafios da impressão 3D em metal

Padronizando peças de metal

Fazer a transição da prototipagem para a produção tem seus desafios. A produção em série, em particular, é baseada em um conjunto específico de regulamentos, documentação e processos que se tornaram normas estabelecidas. A impressão 3D Metal está apenas no início de sua jornada para estabelecer seus próprios padrões. Atualmente, existem padrões principalmente para descrever as características gerais dos processos de impressão 3D de metal, como DED e Powder Bed Fusion. Algumas especificações de materiais também estão sendo desenvolvidas, incluindo padrões para titânio, ligas de níquel, aço inoxidável, cromo-cobalto. Notavelmente, a Metal Powder Industries Federation (MPIF) emitiu recentemente nove métodos de teste padrão MPIF para caracterizar pós metálicos AM.

Destinado a designers, fabricantes e usuários de peças de metal AM, esta coleção é mais um sinal de que as indústrias estão reconhecendo o papel crescente da impressão 3D em metal no mundo da manufatura.

Custo e velocidade

Apesar do progresso impressionante feito, a impressão 3D em metal ainda é afetada por duas limitações principais:custo e velocidade.

“Simplesmente não há muitas boas opções hoje se você quiser usar a impressão 3D para produção. Isso ocorre porque os sistemas são muito lentos, os custos de produção são muito altos e os processos são muito complexos ”, disse o CEO da Digital Alloys, Duncan McCallum.

Por exemplo, o custo médio de um sistema de metal em pó pode variar entre $ 200.000 e $ 2 milhões. Claro, isso exclui o custo de materiais e quaisquer etapas de pós-processamento que precisarão ser realizadas.

Como o metal AM continua a ganhar força como solução de manufatura, a tecnologia precisará se tornar mais rápida e mais barato para acelerar ainda mais a adoção.

Produção de alto volume

Devido à sua adequação para aplicações de alto valor e baixo volume, a impressão 3D de metal foi adotada desde o início pelas indústrias aeroespacial e médica.

No entanto, o potencial da impressão 3D de metal para manufatura o torna uma tecnologia empolgante para indústrias fora dessas aplicações conhecidas.

Dito isso, o aumento dos volumes de produção continua sendo um obstáculo importante para uma adoção mais ampla de AM. Este é particularmente o caso da indústria automotiva que, além dos setores de corrida de desempenho e veículos de luxo, normalmente exige altos volumes de produção.

“Os volumes de produção [automotiva] são consideravelmente diferentes dos volumes da indústria aeroespacial ou médica”, disse Harold Sears, Líder Técnico de Fabricação de Aditivos da Ford Motor Company. “Portanto, temos que olhar para os sistemas que são capazes de produzir peças em minutos ou segundos, ao invés de dias e horas. Qualquer coisa que possamos fazer para levar a tecnologia a velocidades de construção mais rápidas é definitivamente o que nos ajudará também ”.

Embora os avanços em hardware ajudem a impulsionar ainda mais os volumes de produção, a otimização do processo é outra maneira de atingir volumes maiores com a impressão 3D de metal.

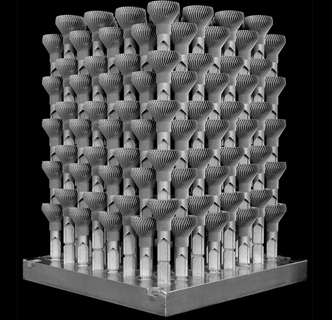

A Betatype demonstrou isso com a criação de dissipadores de calor para faróis automotivos de LED.

Por meio da otimização do projeto, a empresa conseguiu desenvolver uma maneira de empilhar muitas peças em um envelope de construção.

Esta abordagem tornou possível fabricar 384 peças de uma só vez, reduzindo o tempo de construção de 444 horas para menos de 30 horas e o custo de $ 39 para apenas $ 3.

A Betatype acredita que operar apenas 7 máquinas com este processo otimizado pode atingir 1 milhão de peças por ano, se aproximando dos requisitos da indústria automotiva em termos de volume e economia.

O futuro da impressão 3D em metal

A impressão 3D do Metal fez grandes avanços, superando o hype da impressão 3D de meados dos anos 2000. Hoje, estamos vendo avanços em todas as áreas do mercado, desde o desenvolvimento de novos processos de impressão até máquinas mais rápidas e uma maior variedade de materiais adequados.

Do lado do investimento, o mercado está a crescer rapidamente, à medida que empresas maiores investem e adquirem empresas especializadas e novos players entram no mercado. Recentemente, a gigante da impressão Xerox fez um movimento claro para a impressão 3D de metal com a aquisição da startup de impressão 3D de metal, Vader.

Com a paisagem mudando rapidamente, como estará a situação daqui a 10 anos? Embora seja difícil prever, uma coisa é certa:a impressão 3D em metal está a caminho de se tornar uma solução de manufatura verdadeiramente viável.

impressao 3D

- Pós de metal refratário VS Tecnologia de impressão 3D

- Tecnologia de Forjamento Rápido Aditivo da Prodways - Uma Nova Abordagem para Impressão de Metal

- Por que os fabricantes estabelecidos trazem a impressão 3D internamente?

- Considerando o que a nova tecnologia de impressão em metal significa para AM

- Imperial College London revela nova tecnologia de impressora de metal

- Como a impressão 3D pode beneficiar a fundição de metal? Aqui estão três maneiras

- Desenvolvimento de padrões para impressão 3D:Onde estamos hoje? (Atualização de 2020)

- Quais são os benefícios da impressão 3D para fabricantes de metal?

- Visão geral da tecnologia:quando você deve realmente optar pela impressão 3D de metal

- Impressão 3D de sinterização direta de metal a laser (DMLS):visão geral da tecnologia