Entrevista com especialista:VP de parcerias de tecnologia da VELO3D na expansão das capacidades de impressão 3D em metal

A impressão 3D em metal pode ser uma tecnologia inovadora, mas apresenta seus desafios. É um processo que requer considerações de design demoradas, pós-processamento e um grau de tentativa e erro para obter uma impressão bem-sucedida. Em uma tentativa de resolver esses e outros desafios associados, empresa sediada na Califórnia, VELO 3D , revelou sua impressora 3D Sapphire metal baseada em laser no ano passado.

Resultado de quatro anos de desenvolvimento, a impressora Sapphire possui dois elementos principais:sua tecnologia Intelligent Fusion ™ e software de preparação de impressão Flow. Os dois recursos trabalham lado a lado para permitir benefícios potencialmente revolucionários, como repetibilidade aprimorada e impressões sem suporte. O último, em particular, é possível graças à capacidade da impressora Sapphire de imprimir saliências extremas sem a necessidade de estruturas de suporte.

Na Entrevista com Especialista desta semana, estamos falando com Zachary Murphree, VP de Tecnologia Parcerias em VELO 3D , para discutir o valor de sua tecnologia Intelligent Fusion ™, seus aplicativos mais atraentes e o que vem por aí para o setor de metal AM.

Você poderia me falar um pouco sobre o VELO 3D ?

VELO

3D

foi fundada com o objetivo de expandir as aplicações para fabricação de aditivos metálicos.

VELO

3D

foi fundada com o objetivo de expandir as aplicações para fabricação de aditivos metálicos. Parte do que motivou a fundação foi a frustração em torno da manufatura aditiva que nosso fundador, Benny Buller, experimentou ao tentar fazer peças para produção. A Metal AM não estava cumprindo algumas das promessas feitas, como complexidade sem custo e aceleração do processo de desenvolvimento de produto.

Existem alguns grandes pontos de discussão em torno do metal AM que não são totalmente verdadeiros. Parte do nosso objetivo é eliminar essa frustração e expandir a gama de aplicações para que o metal AM realmente cumpra o que promete.

Para atingir esse objetivo, demos uma nova olhada no processo para entender sua física fundamental. Com a compreensão total do processo, desenvolvemos um sistema que é capaz de imprimir coisas que antes eram consideradas não imprimíveis e expandir a gama de geometrias que podem ser consideradas econômicas para a manufatura aditiva.

Foi assim que desenvolvemos nossos dois produtos principais:a impressora de metal Sapphire e o software Flow. Esses dois produtos compõem o sistema que possibilita a impressão 3D de peças que não podem ser produzidas com nenhum outro sistema.

VELO 3D saiu do modo furtivo com a impressora Sapphire no ano passado, lançando a empresa publicamente na Feira Internacional de Manufatura. Que valor seu sistema traz para o mercado?

Uma das coisas importantes que tentamos enfatizar é que nossa tecnologia não é apenas o hardware físico. A impressora Sapphire é a parte mais visível de nossa solução, mas é apenas um componente. Para habilitar o sistema a fazer o que pode, é necessário nosso software de preparação de impressão Flow. O processo não pode ser executado em outros sistemas; realmente tivemos que desenvolver o hardware do zero para habilitar os processos que estamos executando.

Essa combinação nos permite realizar a fabricação sem suporte, que se resume ao controle do processo. VELO 3D foi focado nisso desde o início. Ao controlar o processo e executá-lo em uma janela muito estreita, podemos imprimir peças em saliências de ângulos muito baixos, sem suportes.

Como funciona a tecnologia?

O processo começa com a geometria CAD. Trabalhamos com a geometria CAD subjacente e não com formatos de arquivo tesselated como um arquivo STL. O arquivo CAD é importado primeiro para nosso software de preparação de impressão Flow.

O software permite que você oriente a peça e coloque os suportes - algo semelhante ao que pode ser feito com algumas das soluções de software existentes. Mas o que é diferente aqui é que nosso software Flow é muito sensível ao processo. O fato de ter sido desenvolvido em conjunto com o hardware significa que é um sistema totalmente integrado.

O software também é capaz de prever fatores como quando as peças se deformarão ou quando ocorrerão falhas de suporte durante a construção, e pode fornecer feedback sobre a orientação e os suportes antes mesmo do início da impressão.

Também temos um recurso de correção de deformação que nos permite pré-deformar a geometria para que a peça que você tira da máquina no final da impressão tenha a geometria correta. Este é um software de simulação térmica.

A parte final do software de preparação de impressão é a atribuição de parâmetros. Isso é, novamente, totalmente integrado ao hardware para que possamos definir os parâmetros do caminho da ferramenta de uma forma muito específica para a geometria de uma peça. Esses parâmetros são muito mais sutis do que os que você obtém de alguns dos sistemas convencionais de manufatura aditiva de metal.

Tudo isso junto dá a você um arquivo de impressão que inclui grande parte da inteligência do processo. É por isso que chamamos nossa tecnologia de Intelligent Fusion.

A impressora Sapphire foi projetada para executar essas instruções de construção de uma maneira muito controlada. Grande parte do sucesso que temos é construído em torno não apenas do controle da atmosfera, da câmara, do leito de pó e do fluxo de gás de maneira muito rígida, mas também do próprio processo.

Uma das coisas que temos no sistema é um sistema de controle de piscina de fusão em circuito fechado que nos permite atingir as temperaturas desejadas para que o processo seja bem-sucedido. Também temos uma repintura sem contato que nos permite construir peças de maneiras que não podem ser feitas em outros sistemas.

Você poderia expandir os desafios específicos que sua tecnologia está resolvendo?

Ao falar com os clientes, percebi definitivamente que os engenheiros desejam usar o metal AM como uma técnica de fabricação.

Mas, apesar de ser uma indústria com trinta anos, ainda há muito de imaturidade na maneira como as peças são fabricadas, especialmente quando você compara com métodos de fabricação estabelecidos.

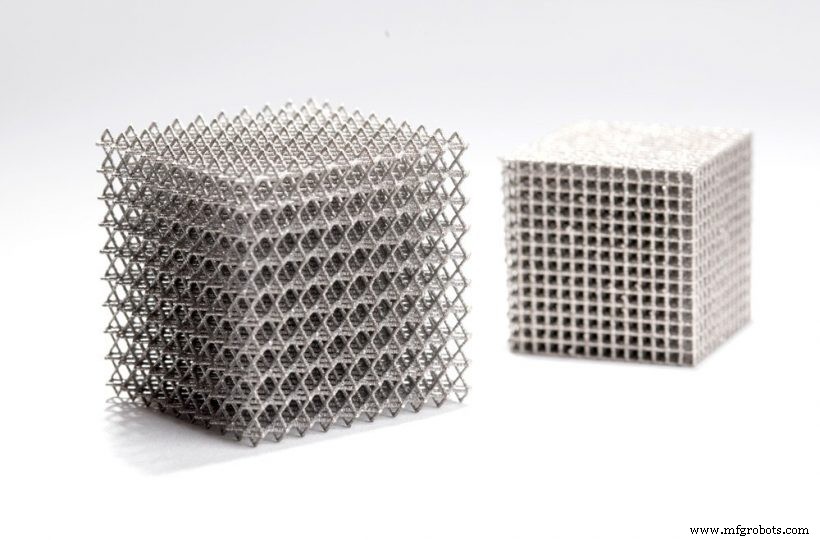

Quando você imprime peças, geralmente é difícil fazer com que elas sejam impressas. Muito disso se resume às restrições geométricas. O maior exemplo disso é a regra padrão de 45 graus, quando você não pode imprimir saliências não suportadas que estejam a menos de 45 graus da horizontal. Embora esse seja o padrão, as pessoas o vêm reduzindo um pouco. Dependendo do material e da máquina, você pode chegar a 40 ou 35 graus.

Embora tenha havido alguma inovação, esta ainda é uma restrição bastante fundamental. Isso significa que muitas vezes você tem que colocar suportes em locais onde será muito difícil, senão impossível, removê-los posteriormente.

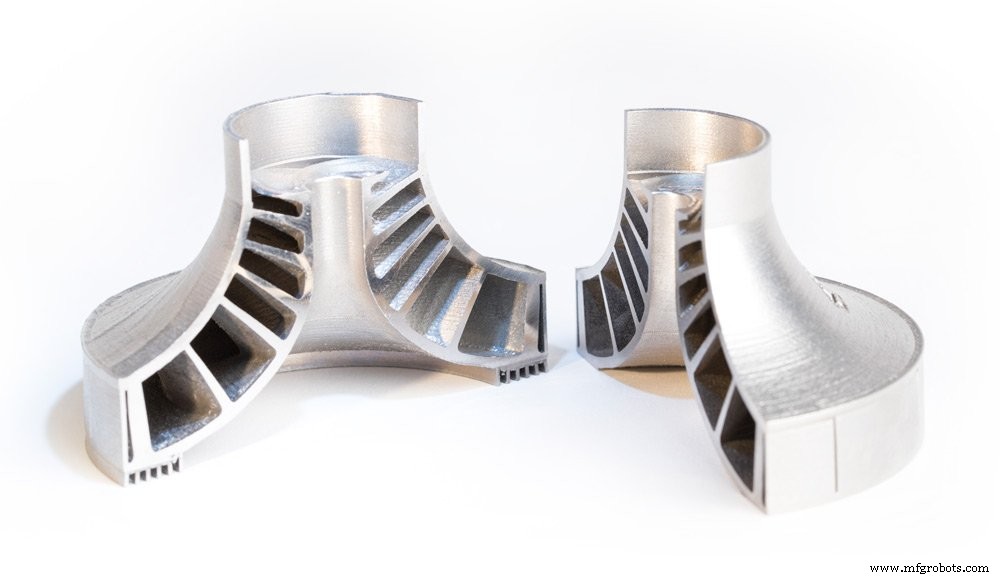

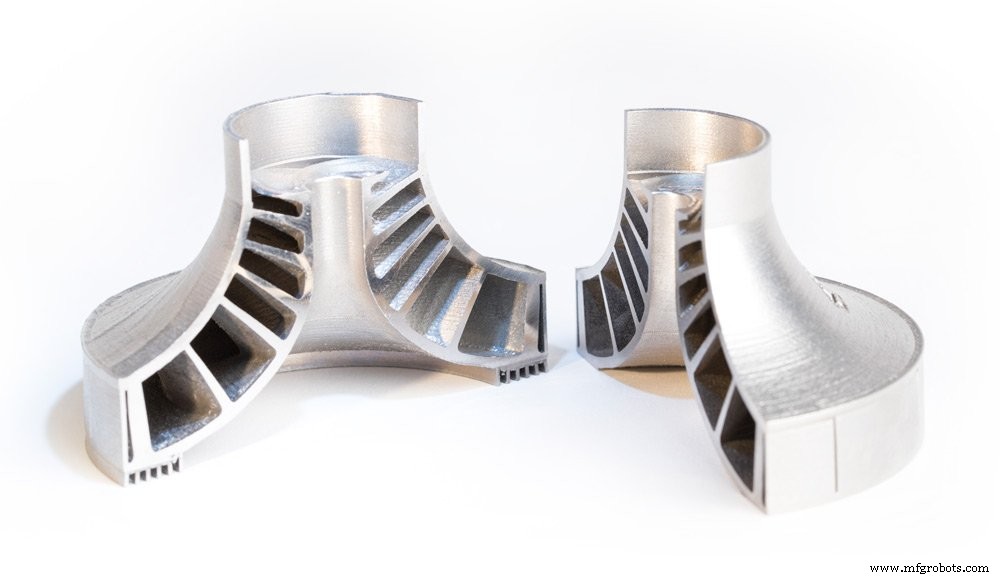

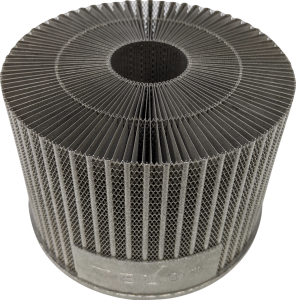

Se você olhar para uma voluta para uma carcaça de bomba ou turbo, que é uma peça em formato de rosca oca em formato toroidal, os suportes internos significam que ela não é uma boa candidata para metal SOU.

Impulsores protegidos são outro desafio. Há muito tempo que as pessoas querem, mas têm muita dificuldade, em imprimir essas peças.

No reino das turbinas a gás, você tem blisks, lâminas e veias do estator que são bons candidatos para aditivos, mas a quantidade de suportes que você precisa adicionar para imprimi-los com sucesso torna o AM não ideal solução. Se não fosse por isso, essas peças seriam um bom candidato para impressão 3D porque são bastante difíceis de fabricar com outros métodos.

Então, ao empurrar os limites do design com a capacidade de impressão para 5 -10 graus sem nenhum suporte com um bom acabamento de superfície, estamos habilitando muitas aplicações diferentes.

Como você posiciona sua tecnologia ao lado de outras tecnologias de impressão 3D de metal?

Depende do que você está fazendo. Existem aplicações que agora fazem muito sucesso no metal AM. Talvez houvesse uma vantagem em usar o VELO 3D tecnologia sem suporte para acelerar a produção. Mas no final do dia, existem pessoas que estão imprimindo peças realmente boas em outros sistemas.

Então eu acho que em termos de aditivo, definitivamente há espaço na mesa para muitos jogadores diferentes. Quando você compara o tamanho da indústria de AM com o tamanho da indústria de manufatura tradicional, temos muito espaço para crescer antes que se torne um mundo canalha.

Embora pensemos que nossa tecnologia pode substituir muitas das tecnologias atuais, isso não significa que não haja espaço para outras também.

Em quais setores você vê as maiores oportunidades de crescimento para a VELO 3D ?

Sem surpresa, a indústria aeroespacial é uma indústria importante porque eles foram os primeiros a adotar a impressão 3D. O raciocínio é bastante claro:eles fazem manufatura de alto valor, têm peças caras de fabricar e têm muitos meandros geométricos para que possam se beneficiar do metal AM.

E a indústria aeroespacial é vasta. Há propulsão, que você pode dividir em turbinas a gás ou aplicações sem respiração, como motores de foguete, que é outra aplicação muito boa. Em seguida, você tem aeroestruturas - componentes estruturais reais - na aviação e estruturas de satélite no espaço

Também há muitas aplicações no lado eletrônico, principalmente em caixas e componentes de radiofrequência. Os trocadores de calor são outro componente que pode ser difícil de fabricar tradicionalmente, dependendo da geometria. Portanto, na indústria aeroespacial, há muito o que perseguir.

Então, há a oportunidade para o metal AM em aplicações industriais, principalmente porque é um pouco semelhante ao aeroespacial. Embora não sejam de alto valor, as aplicações podem incluir componentes de energia de fluido ou outras peças do tipo bomba, coletor e trocador de calor.

Quais são alguns dos maiores pontos fracos que você vê quando os clientes entram em contato com você?

Os maiores desafios estão em torno das geometrias que podem ser impressas.

Outra grande coisa que a indústria precisa abordar para ser mais amplamente aceita é a variação parte a parte. Se você é um engenheiro que projeta peças para metal AM e eles são componentes essenciais, você precisa dar um grande golpe em suas possibilidades de projeto para poder usar aditivo de metal.

A razão para isso. é que a consistência do material que sai do sistema não é necessariamente o que você deseja que seja. Você tem que projetar para a parte mais fraca que você pode obter, o que significa que você não está aproveitando totalmente alguns dos recursos do AM, especialmente quando se trata de redução de peso ou melhoria de desempenho. Você tem que ter muitas margens embutidas em sua peça.

Uma das coisas que também estamos tentando resolver com nosso sistema, e com muitos dos recursos de metrologia incorporados, é a parte a parte, construção para construção e variação máquina a máquina, bem como as propriedades mecânicas da peça final.

Isso é algo que abrirá muitas portas porque ainda há hesitação em relação ao uso de metal AM, e as pessoas não estão 100% confiantes no que vão conseguir no final do dia.

Que conselho você daria às empresas que desejam adotar a tecnologia de metal AM, mas não sabem por onde começar?

Existem diferentes motivações por trás da adoção da tecnologia AM. Algumas pessoas têm um impulso corporativo de apenas adotar o metal AM. Mas isso não é necessariamente algo que leva a casos convincentes para aditivos de metal.

Eu acho que é realmente importante ter um motivo convincente para precisar de aditivo de metal. Muitas vezes as empresas dirão:“E se fizermos exatamente a mesma peça com aditivo de metal? Como fazemos comparações de custos? Colocamos tudo em uma matriz e descobrimos qual é o mais econômico? ” Isso não significa necessariamente tirar proveito de todas as ofertas de aditivos de metal.

No final das contas, o metal AM é outra ferramenta na caixa de ferramentas de manufatura. Você precisa ter dor para fazer a transição. Portanto, você precisa ter uma peça que precisa fazer, ou que está tendo dificuldade em fazer com alguma outra técnica de fabricação, ou precisa de mais funcionalidade do produto final que exige que você projete novos recursos e novas geometrias.

Como você descreveria o estado atual da indústria de AM e como você vê sua evolução nos próximos cinco anos?

Metal AM está amadurecendo. Existem alguns casos claros de empresas que entraram com sucesso na produção. Estamos chegando a um ponto de inflexão e o número de peças que estão realmente entrando em produção está aumentando.

Daqui a cinco anos, você verá muitos fabricantes contratados que aumentaram consideravelmente e têm centenas desses sistemas em seu piso, produzindo peças com contratos de produção de longo prazo. A indústria vem trabalhando nisso há muito tempo.

As pessoas estão ganhando confiança no aditivo de metal como solução. VELO 3D 's a tecnologia terá um grande papel nisso, porque nosso objetivo é acelerar a produção e dar às pessoas confiança na qualidade de uma peça que sai no final da impressão.

Com essas duas coisas combinadas, você pode começar a puxar mais alguns aplicativos que podem ser questionáveis hoje, mas podem realmente ser bons candidatos para AM.

Existem tendências específicas que o entusiasmam?

Vemos algumas tendências empolgantes.

Uma área com a qual estou particularmente animado é o mercado espacial, especificamente em torno de foguetes e pequenos sats.

Existem inovadores empresas que estão iterando rapidamente e têm ciclos de desenvolvimento rápidos. Eles estão procurando peças finais de alto valor bem alinhadas com os recursos do VELO 3D 's Sistema safira. É um mercado que é adotado rapidamente e que deve crescer consideravelmente. A outra grande vantagem é que o mercado tem muitas adjacências e também alimenta o mercado aeroespacial mais tradicional. Essas empresas menores e mais rápidas podem resolver algumas das coisas nos próximos cinco anos que atrairão as principais empreiteiras de defesa e empresas aeroespaciais.

Como é o desenvolvimento de materiais na VELO 3D ? Existem planos para expandir ainda mais seu portfólio de materiais?

No momento, estamos imprimindo em Inconel 718 e Ti64. Estamos tentando ser orientados para o cliente, portanto, nosso futuro desenvolvimento de materiais será impulsionado por fortes casos de negócios.

Existem casos de negócios fortes em torno de outros titânio e alumínio, mas não necessariamente os mesmos materiais que são ofertas comuns de outros fabricantes de metal AM. Queremos atender às necessidades específicas dos clientes e responder ao que o mercado está pedindo, e não ao que é necessariamente possível hoje.

VELO 3D fez recentemente uma parceria com a Praxair. O que essa parceria significa para você?

Tivemos um ótimo relacionamento com a Praxair Surface Technologies. Eles são um dos nossos fornecedores de pó certificados.

Estamos tentando garantir que nossos clientes tenham acesso a matéria-prima de alta qualidade e a Praxair é absolutamente fornecedora disso. Com eles, estamos trabalhando no desenvolvimento de novas ligas e garantindo que nossos clientes fiquem satisfeitos com as ligas que estão recebendo de seus fornecedores.

Qual tem sido a reação de seus clientes desde o lançamento?

Tem sido positivo. Eu definitivamente tenho a sensação de que nossos clientes ficam entusiasmados quando veem toda a amplitude do que estamos enfrentando aqui, e como nos propusemos a resolver muitos dos problemas que existem com o software e o hardware em torno do metal AM . Isso mostra ser uma empresa voltada para o cliente:entender os desafios que nossos clientes enfrentam e desenvolver soluções para tornar suas vidas melhores.

Em geral, adoro dar passeios aqui no VELO 3D , porque a resposta é sempre muito entusiástica e as pessoas parecem realmente animadas para começar a usar a tecnologia e implementá-la internamente.

Finalmente, como será 2019 para o VELO 3D ?

2019 será um ano muito emocionante para o VELO 3D . Estamos começando a entrar no mercado e as pessoas estão se tornando muito mais cientes de nossa empresa e de nossas capacidades. Estamos vendo isso tanto na demanda pelo sistema e nas peças impressas no sistema quanto no próprio sistema.

Para nós, este será o ano da tecnologia livre de suporte, quando realmente comece a fazer as pessoas projetarem VELO 3D em seu produto final.

Para saber mais sobre o Velo 3D , visite:www.velo3d.com

impressao 3D

- Pós de metal refratário VS Tecnologia de impressão 3D

- Entrevista com um especialista:Dr. Alvaro Goyanes da FabRx

- Considerando o que a nova tecnologia de impressão em metal significa para AM

- Entrevista com um especialista:Dr. Bastian Rapp da NeptunLab

- Estereolitografia - a tecnologia de impressão 3D original

- Entrevista com especialista:Duncan McCallum, CEO da Digital Alloys, sobre a impressão Joule e o futuro da impressão 3D em metal

- Entrevista com especialista:Nanoe CEO Guillaume de Calan sobre o futuro da impressão 3D em cerâmica

- Entrevista com especialista:Ultimaker Presidente John Kawola sobre o futuro da impressão 3D

- Entrevista com especialista:Nano Dimension Co-Fundador Simon Fried sobre a ascensão da impressão 3D para eletrônicos

- Impressão 3D de metal:Onde estamos hoje?